多组分精馏过程

- 格式:ppt

- 大小:2.82 MB

- 文档页数:51

简述精馏的流程精馏是一种分离混合物中各种组分的方法,它利用各种组分的沸点不同,将混合物加热使其汽化,然后通过冷凝使其重新液化,从而实现组分的分离。

下面详细介绍精馏的流程。

一、装置精馏装置主要由以下部分组成:加热设备、蒸发器、冷凝器、收集器和真空泵等。

二、操作步骤1.准备工作首先进行仔细的检查和清洗,确保所有设备和管道都干净无杂质。

随后将要分离的混合物放入蒸发器中,并根据需要添加一定量的溶剂或助剂。

2.加热启动加热设备,将蒸发器中的混合物加热至沸点。

在这个过程中,各种组分会逐渐汽化并进入冷凝器。

3.冷却在冷凝器中通过水或其他冷却介质降低温度,使汽化的混合物重新液化。

在这个过程中,不同沸点的组分会以不同速度凝结成液体,并通过收集器被收集起来。

4.收集收集器中的液体就是经过精馏分离后得到的组分。

其中,沸点较低的组分会先凝结成液体,沸点较高的组分则会在后面凝结。

因此,不同组分的液体可以通过不同的收集器进行收集。

5.真空操作在某些情况下,需要通过降低系统压力来进行精馏。

这时需要使用真空泵将系统中的气体抽出,降低压力。

这种方法通常用于提高某些高沸点物质的沸点。

三、注意事项1.操作时要注意安全,避免发生火灾和爆炸等事故。

2.混合物必须加热至沸点以上才能进行精馏。

3.冷凝器中必须保持足够的冷却水流量和温度,以确保混合物能够充分冷却并重新液化。

4.不同组分之间要有足够大的沸点差异才能有效地进行精馏。

5.真空操作时要注意泵的使用方法和维护保养,以确保其正常工作并避免损坏设备。

四、总结精馏是一种非常重要的分离技术,广泛应用于化工、制药、食品等行业。

通过合理的操作和设备选择,可以实现对混合物中各种组分的高效分离和纯化。

在进行精馏操作时,要注意安全、保证设备的清洁和正常工作,并根据需要进行真空操作以提高精馏效率。

精馏的工艺

精馏是一种分离混合物组分的工艺,通常用于分离液体混合物中的不同挥发性组分。

它基于不同组分的沸点差异来进行分离,通过加热混合物,使其沸点高的组分蒸发,然后将蒸汽冷凝收集,得到纯净的组分。

精馏过程一般包括以下几个步骤:

1. 加热:将混合物加热到使其中一个或多个组分蒸发的温度。

温度通常由系统达到平衡时所需的沸点决定。

2. 蒸发:在加热中,挥发性组分开始从液体相转变为气体相,并形成蒸汽。

3. 冷凝:将蒸汽通过冷凝器冷却,使其重新变成液体。

冷凝器通常是一个管道或器皿,用冷却剂如水或空气传热来冷凝蒸汽。

4. 分离:冷凝后的液体被收集,其中包含主要是挥发性组分的纯净物质。

5. 循环:在一些工艺中,收集的液体可能被再度加热,再次蒸发,以进一步提高分离效果。

精馏的效果受到多个因素的影响,如温度、压力、混合物的成分和性质等。

根据不同的应用和要求,可能需要采用不同的精馏工艺,如简单蒸馏、连续蒸馏、真

空蒸馏等。

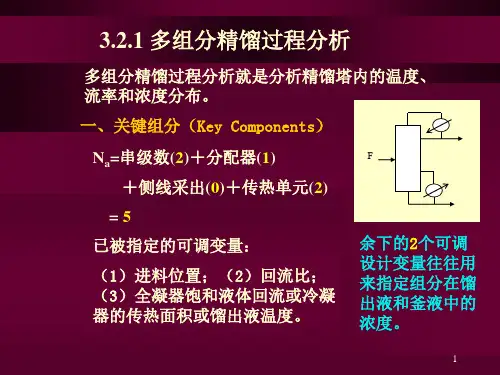

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

多组分共沸混合物精馏工艺流程的研究1、萃取精馏的原理在基本有机化工生产中,经常会遇到组分的相对挥发度比较接近,组分之间也存在形成共沸物的可能性。

若采用普通精馏的方法进行分离,将很困难,或者不可能。

对于这类物系,可以采用特殊精馏方法,向被分离物系中加入第三种组分,改变被分离组分的活度系数,增加组分之间的相对挥发度,达到分离的目的。

如果加入的溶剂与原系统中的一些轻组分形成最低共沸物,溶剂与轻组分将以共沸物形式从塔顶蒸出,塔底得到重组分,这种操作称为共沸精馏;如果加入的溶剂不与原系统中的任一组分形成共沸物,其沸点又较任一组分的沸点高,溶剂与重组分将随釜液离开精馏塔,塔顶得到轻组分,这种操作称为萃取精馏。

2、溶剂甄选原理由于萃取精馏混合物多为强非理想性的系统,所以工业生产中选择适宜溶剂时主要应考虑以下几点:(1)选择性:溶剂的加人必须使待拆分组分的相对溶解度提高明显,即为建议溶剂具备较低的选择性,以提升溶剂的利用率;2)溶解性:要求溶剂与原有组分间有较大的相互溶解度,以防止液体在塔内产生分层现象,但具有高选择性的溶剂往往伴有不互溶性或较低的溶解性,因此需要通过权衡选取合适的溶剂,使其既具有较好的选择性,又具有较高的溶解性;(3)沸点:溶剂的沸点应当低于原进料混合物的沸点,以避免构成溶剂与组分的共沸物。

但也无法过低,以防止导致溶剂回收塔釜梅过低。

目前提炼减压蒸馏溶剂甄选的方法存有实验法、数据库查阅法、经验值方法、计算机辅助分子设计法用实验法甄选溶剂就是目前应用领域最广泛的方法,可以获得较好的结果,但是实验花费很大,实验周期较长。

实验法存有轻易法、沸点仪法、色谱法、气论调等。

实际应用领域过程中往往须要几种方法融合采用,以延长吻合目标溶剂的时间。

溶剂甄选的通常过程为:经验分析、理论指导与计算机辅助设计、实验检验等。

若文献资料和数据不全系列,则只有实行最基本的实验方法,或者实行极具应用领域前景的计算机优化方法以谋求最佳溶剂。

精馏工艺是一种通过升华和凝固的方式分离混合物中不同组分的技术。

以下是一个典型的精馏工艺流程:

1. 原料准备:

将原料加入到精馏塔中。

原料可以是液态或固态,取决于具体的工艺要求。

2. 加热:

通过加热装置对原料进行加热,使其温度达到沸腾点。

加热可以采用直接加热或间接加热的方式。

3. 沸腾:

原料在塔内加热到沸腾,不同的组分会因为沸点不同而逐渐蒸发。

4. 分馏:

蒸发出的蒸汽进入冷凝装置,冷凝成液态。

这个过程是在精馏塔中进行的,精馏塔内通常设置有多个分离区域,每个区域对应不同的组分沸点。

5. 收集组分:

冷凝后的液态混合物在塔的不同高度收集,不同沸点的组分会被分离出来。

通常情况下,沸点较低的组分会首先被收集。

6. 再循环:

部分分离出来的低沸点组分可能会被再次送回精馏塔的顶部,与原料混合,以提高高沸点组分的回收率。

7. 产品提纯:

经过多次循环后,高沸点组分逐渐被分离和提纯,最终得到高纯度的产品。

8. 废气处理:

精馏过程中会产生废气,这些废气通常需要经过处理才能排放,以符合环保要求。

精馏工艺在化工、炼油、食品加工等行业中有着广泛的应用,可以用于分离和提纯各种组分。

具体的工艺流程可能会根据实际的原料、产品和工艺要求有所不同。

化工原理多组分精馏多组分精馏是指在一个系统中同时存在具有不同挥发性的多个组分,通过精馏过程将这些组分分离出来。

这种精馏过程主要应用于化工工业中,其中最常见的就是原油的精馏。

原油是一种复杂的多组分混合物,其中包括烷烃、烯烃、芳烃等多种组分,它们具有不同的挥发性和沸点。

通过多组分精馏可以将原油中的不同组分分离出来,获取高纯度的单一组分或者组分的混合物。

多组分精馏的基本原理是利用组分之间的沸点差异来实现分离。

在一个精馏塔中,通过加热并提供充足的汽化热量,将原油中的各种组分分别汽化成蒸汽。

然后,将蒸汽冷凝成液体,通过不同位置的收集器收集不同组分的液体。

多组分精馏的关键是精馏塔的设计和操作。

一般而言,精馏塔分为顶部回流装置和底部放流装置。

顶部回流装置可以将部分液体回流到塔顶,提供充足的冷却和平衡,使塔内的温度和组分浓度分布达到稳定状态。

底部放流装置用于获取精馏产物,可以根据需要进行连续放流或间歇放流。

在精馏过程中,通过适当调节顶部回流比例、塔内温度和压力等操作参数,可以实现对不同组分的分离。

具体来说,高沸点组分会在上部冷凝器中快速冷凝成为液体,回流到塔顶,而低沸点组分则主要通过中部冷凝器冷凝,并作为精馏产物从塔底放流。

多组分精馏的效果受到多个因素的影响,包括塔板数目、温度和压力梯度、顶部回流比例等。

通常情况下,增加塔板数目可以提高分离效果,但同时也会增加塔设备的复杂性和能耗。

温度和压力梯度可以通过在塔内设置冷凝器和加热器来实现,不同的温度和压力梯度可以提高对不同组分的分离效果。

顶部回流比例的调节可以通过改变塔顶放流的液体量来实现,适当增加回流比例可以提高精馏塔的分离效果。

总之,多组分精馏是一种常用的分离技术,可以将具有不同挥发性的组分分离出来。

通过合理的设计和操作,可以实现高效的分离效果,对于化工工业中的原油精馏等过程具有重要意义。

化工原理多组分精馏简介多组分精馏是一种常见的化工分离技术,广泛应用于石油、化工、药品等行业中。

本文将介绍多组分精馏的基本原理、设备和操作、影响因素,以及应用案例等内容。

基本原理多组分精馏是通过不同组分的挥发性差异实现分离的一种方法。

在一个精馏塔中,原料液体进入塔顶,经过加热后蒸发,蒸汽上升并与冷却剂进行接触,冷却后变为液体,得到精馏液。

根据不同的沸点,各组分在塔内得到部分蒸发和凝结,最后在塔顶和塔底得到不同组分的纯化产品。

设备和操作多组分精馏通常由以下设备组成:1.精馏塔:用于将混合物分离成多个组分的关键设备。

塔内通常有填料或板式反应器,以增加传质效果。

2.热交换器:用于加热和冷却原料和冷却剂。

3.冷凝器:用于将蒸汽冷却成液体,以获取精馏液。

4.回流器:用于控制精馏液的回流或提供塔顶的回流液。

在操作多组分精馏塔时,需要注意以下几点:1.控制塔顶温度:通过调节加热和冷却剂的流量,控制塔顶温度,确保所需组分能够得到纯化。

2.控制回流比:回流比是回流液与塔顶出口流量的比值。

通过调节回流比,可以改变塔内的传质效果,影响分离效果。

3.利用塔内温度梯度:塔内温度从塔底到塔顶逐渐增加,利用温度差异来实现组分的分离。

影响因素多组分精馏的效果受到多个因素的影响,以下是几个重要的影响因素:1.组分挥发性差异:组分之间的沸点差异越大,精馏效果越好。

2.塔设计:塔的高度、填料或板式的选择,对传质效果和分离效果有直接影响。

3.温度梯度:塔内温度梯度越大,分离效果越好。

4.回流比:适当的回流比可以改善传质效果,提高精馏效果。

5.操作参数:加热剂和冷却剂的流量、操作压力等参数的调节,会直接影响精馏过程的效果。

应用案例多组分精馏在化工领域有着广泛的应用。

以下是几个常见的应用案例:1.石油炼油:通过多组分精馏,将原油中的各种烃类分离出来,得到汽油、柴油、煤油等产品。

2.药品制造:制药工业中,多组分精馏被用于纯化药物原料,去除杂质,提高药品的纯度和品质。