精馏塔计算方法

- 格式:doc

- 大小:161.50 KB

- 文档页数:19

一、塔精1.全的物料衡算由于水的沸点为100℃,正丁醇的沸点为117.7℃故水作为轻组分,正丁醇作为重组分,产品正丁醇从塔底出来。

%74.9874/05.018/95.018/95.0F =+=xM F =74⨯(1-0.9874)+0.9874⨯18=18.71kmol kg / F =20⨯1000/18.71=1069.03/kmol h总物料衡算 F=D+W=252 (1) 采用填料塔连续精馏由正丁醇-水平衡数据作图,画出正丁醇—水溶液y-x 图,求得mi n R 取min 5.1R R =过点(0.9994,0.9994)作平衡线的切线,则求出此线与y 轴的交点截距为0.5192,故求得最小回流比为0.9248,所以操作状态的回流比为1.387 数直角梯级即为理论塔板数:T N (包括再沸器)=9块其中精馏段1N =4块,提留段(包括再沸器)=5块,第五块为进料板。

实际塔板数求取:由平衡线得塔顶:9994.01==x y D ,在图中求得x 1=0.9946%892.574/985.018/015.018/015.0=+=W x由平衡线方程1(1)xy xαα=+-得顶α=8.99塔底:x x w m ==0.05892,y m =0.2234 同理得底α=4.56ααα==6.4塔顶温度100℃,塔底温度117.7℃ 定性温度为85.10827.117100=+℃查附录得s Pa ⋅=m 390.0μ1μ正丁醇=2.948求得()smPa m ⋅=⨯-+⨯=422.0948.29874.019874.0390.0μ⋅αmμ=6.4×0.422=2.70查得0E =55.1% 校正后为55.1%×1.1=60.61% 实际塔板:%1000⨯=PT N N E8110=-=+E N N T P ,取8块(包括再沸器)精馏段取4块 提馏段取4块 第5块进料板 3.塔高的计算有效高度:Z=øP ×Nt=0.67×(8-1)=4.67mZ=4×60.61%=2.42m(精馏段) Z=4.67-2.42=2.25m(提留段)实际填料高度:2.42×(1+0.2)=2.9m(精馏段) 2.25×(1+0.2)=2.7m(提留段) 设裙座为1m总塔高;H=2.9+2.7+1=6.6m4.泛点气速的计算影响泛点气速的因素很多,其中包括填料的特性、流体的物理性质以及液气比等。

1. 塔板的工艺设计1.1精馏塔全塔物料衡算X :原料液流量(kmol/s ) F X :原料组成(摩尔分数,下同) D :塔顶产品流量(kmol/s ) D X :塔顶组成W :塔底残液流量(kmol/s ) D X :塔底组成原料乙醇组成:1154.018/%25146/%2546/%25/)1(M / W /F =-+=-+=)(水乙醇乙醇M W M W X F F F塔顶组成:9037.018/%)961(46/%9646/%96/)1(//=-+=-+=水乙醇乙醇M W M W M W X D D D D塔底组成:00078.018/%)2.01(46/%2.046/%2.0/)1(//w w w w =-+=-+=水乙醇乙醇M W M W M W X根据已知数据可计算:molg m m mM molg m m mM D F /27.31182.04696.0/23.211875.04625.0=⨯+⨯==⨯+⨯=h Kmol M F/42.130872001000200000=⨯⨯=物料衡算式:WD F X W X D X F WD F +=+=联立代入求解:kmol/h 1142.38 D =, /h 166.04kmol W =1.2 常压下乙醇水气液平衡组成(摩尔)与温度关系表3-11 乙醇-水气液平衡组成(摩尔)与温度关系(1)温度利用表中数据由拉格朗日插值可求得tF 、tD 、tW ①66.9-54.117.86-t 38.12-66.93.85-7.86t FF =:,85.73 t F =℃②43.8937.9015.7872.7443.8941.7815.78t D --=--D t :,78.13 t D =℃③0078.01001.9-095.5-100 t W --=W t :,99.82t W =℃④精馏段平均温度:93.812.137873.852t t t D F 1=+=+=℃ ⑤提馏段平均温度:05.89282.9982.782t t t W F 2=+=+=℃ (2) 相对挥发度①精馏段挥发度:由5740.0y 2916.0x A A==,得4260.07083.0x B ==B y ,所以27.34260.02916.07083.05740.0x y x y A B B A =⨯⨯==α②提馏段挥发度:由3874.0y 0717.0x A A ='=',得6126.09283.0x B ='='B y ,19.82616.07170.00.92838743.0x y x y A B B A =⨯⨯=''''='α (3) 气液相体积流量计算74.1R min =-=-EE ED X Y Y X 取 2.6174.15.1Rmin 5.1R =⨯==①精馏段:h kmol RD /61.298138.114261.2L =⨯==()()h kmol D R V /38.412338.1142161.21=⨯+=+=②提馏段:因本设计为饱和液体进料,所以1=qh kmol /99.710438.4123161.2981qF L L =⨯+=+=' h kmol F q V V /38.4123)1(=-+='1.3 理论塔板的计算理论板:指离开这种板的气液两相互成平衡,而且塔板上液相组成均匀。

精馏塔进料量计算方法1. 哎呀呀,你知道吗,精馏塔进料量的计算方法之一就是根据质量守恒呀!就好比你吃饭,吃进去多少总要有个量吧,这不是很简单嘛!比如说,你要处理一定量的某种物料,那你就得搞清楚进入塔内的质量不能乱呀!2. 嘿哟喂,还可以通过物料衡算来算精馏塔进料量哦!这不就像你数自己口袋里的钱一样嘛,进的和出的总得对得上呀!比如说在某个工艺中,看看产出了多少,不就知道进料该是多少啦!3. 哇塞,其实观察精馏塔的运行状态也能估算进料量呢!这就好像你观察一个人跑步的速度和耐力,就能大概猜到他平时锻炼得怎么样。

比如塔内的温度、压力等有变化,那进料量可能就不一样了哦!4. 天哪,还能通过流量仪表的数据来计算精馏塔进料量呀!这就跟看钟表知道时间一样清晰明白呀!比如说那个流量仪表显示了具体数值,那进料量不就一目了然啦!5. 哎呀呀,根据化学反应式来算也是个办法呢!这就如同解一道数学题,按照规则来嘛。

像要是有特定的反应,就可以根据反应式来推导出进料量呀!6. 嘿,利用物料的密度和体积来算也不错哦!这不就像知道了盒子的大小和装的东西的密度,就能算出有多重一样。

比如知道了物料的这些参数,不就能算出进料量啦!7. 哇哦,参考以往的数据经验也是可以计算精馏塔进料量的呀!就像你借鉴别人的成功经验一样嘛。

如果之前有类似的情况,那照着之前的数据估算一下也八九不离十呀!8. 咦,还可以通过一些计算模型来算呢!这就好像搭积木,有了框架就能往上堆啦。

比如用一个合适的模型,把相关数据输进去,就能得到进料量啦!9. 哈哈,直接测量进料管道的流量不也行吗!这简直太直接了呀,就跟看尺子量长度一样。

比如在管道那里装个测量的仪器,读数不就是进料量嘛!我的观点结论就是:这些方法都各有特点和适用情况,具体用哪种得根据实际情况来决定呀,可不能死板哦!。

第三章 精精馏塔工艺尺寸的计算3.1精馏段和提馏段相关数据的计算3.1.1操作温度由第二章可知80.07D t C =︒,95.79F t C =︒,108.5W t C =︒精馏段温度:()11()80.0795.7987.94361.0922n D F n t t t C T k =+=+=︒⇒=提馏段温度:()11()95.79108.5102.145375.29522m w F m t t t C T k =+=+=︒⇒=3.1.2平均分子量由第二章可知,塔顶馏出液,进料液及塔底残液的液相分子量分别为=78.35kg /kmol M L ,D ,=86.68kg /kmol M L ,F ,,=91.8kg/kmol L W M精馏段液相平均分子量:,1(78.3586.68)82.522L n M =+=提馏段液相平均分子量:,1(86.6891.8)89.242L m M =+=由第二章可知0.9932,0.0518,0.61D W F y y y === 塔顶馏出液,进料液及塔底残液的气相分子量1ni iii M y M ==∑ (3.1)由式(3.1)得塔顶馏出液的气相分子量,0.993278.11-=V D M =⨯+⨯(10.9932)92.1378.21由式(3.1)得进料液的气相分子量,0.6178.11+-=V F M =⨯⨯(10.61)92.1383.58由式(3.1)得塔底残液的气相分子量,0.051878.11(10.0518)92.1391.4V W M =⨯+-⨯=精馏段气相平均分子量,1(78.2183.58)80.862V n M =+=提馏段气相平均分子量,1(83.5891.4)84.82V m M =+= 3.1.3平均气相密度根据任务书的要求,塔顶表压为4 kPa ,压降为0.7 kPa 则塔顶压力:104,D p kPa =进料压力:1040.716115.2F p kPa =+⨯=塔底压力:1040.725121.5,W p kPa =+⨯=精馏段压力:1(104115.2)109.6,2n p kPa =+=提馏段压力:1(121.5115.2)118.35,2m p kPa =+=pM RT ρ= (3.2)精馏段密度:,,109.680.642.948.314361.09V nn 3V n n p M kg /m RT ρ⨯===⨯提馏段段:, 3.383V m kg /m ρ=3.1.3.1平均液相密度由任务得:98%,35%,2%D F W a a a ===利用表1.3的数据用插值法求得苯和甲苯在塔顶、塔底及进料温度时的密度其中,a D ρ表示苯在塔顶温度下的密度,,b D ρ表示甲苯在塔顶温度下的密度。

塔和塔板的主要工艺尺寸的计算(一)塔径 D 参考下表 初选板间距H T =0.40m,取板上液层高度H L =0.07m 故: ①精馏段:H T -h L =0.40-0.07=0.311220.00231394.3()()()()0.04251.04 3.78s L s V L V ρρ== 查图表 20C =0.078;依公式0.20.22026.06()0.078()0.0733C C σ===;max0.078 1.496/u m s ===,则:u=0.7⨯u =0.7⨯2.14=1.047m/s 故: 1.265D m ===; 按标准,塔径圆整为1.4m,则空塔气速为2244 1.040.78/1.3s V u m s D ππ⨯===⨯ 塔的横截面积2221.40.63644T A D m ππ===②提馏段:11''22''0.002771574.8()()()()0.05070.956 5.14s L s V L V ρρ==;查图20C0.20.222.09()0.0680.069420C C σ⎛⎫==⨯= ⎪⎝⎭; max 1.213/u m s===,'0.70.7 1.2130.849/u u m s =⨯=⨯=;' 1.20D m ===; 为了使得整体的美观及加工工艺的简单易化,在提馏段与精馏段的塔径相差不大的情况下选择相同的尺寸; 故:D '取1.4m塔的横截面积:''2221.4 1.32744T A D m ππ===空塔气速为22440.956'0.720/1.3s V u m s D ππ⨯===⨯ 板间距取0.4m 合适(二)溢流装置采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设进流堰。

各计算如下: ①精馏段:1、溢流堰长 w l 为0.7D ,即:0.7 1.40.91w l m =⨯=;2、出口堰高 h w h w =h L -h ow 由l w /D=0.91/1.4=0.7, 2.5 2.58.2810.480.91h w L l m ==查手册知:E 为1.03 依下式得堰上液高度:22332.84 2.848.281.030.013100010000.91h ow w L h E m l ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭ 故:L ow h -h 0.070.0130.057w h m ==-=3、 降液管宽度d W 与降液管面积f A有/w l D =0.7查手册得/0.14,/0.08d fT W D A A ==故:d W =0.14D=0.14 ⨯1.3=0.182m2220.080.08 1.30.106244f A D m ππ==⨯⨯=()0.10620.418.55,0.0023f T s A H s s L τ⨯===>符合要求4、降液管底隙高度0h取液体通过降液管底隙的流速0u =0.1m/s 依式计算降液管底隙高度0h , 即:000.00230.0250.910.1s w L h m l u ===⨯ ②提馏段:1、 溢流堰长'w l 为0.7'D ,即:'0.7 1.40.91w l m =⨯=;2、出口堰高'w h ''w L ow h =h -h ;由 '/D=0.91/1.4=0.7w l ,'2.5 2.59.9812.630.91h w L l m ==查手册知 E 为1.04依下式得堰上液高度:2233''2.84 2.849.981.040.0146100010000.91h oww L h E ml ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭0.070.01460.0554w h m =-=。

逐板计算非泡点进料时精馏塔的加料板位置扬州化工学校徐忠娟申丽1.前言精馏塔的理论板层数的求取,通常采用两种方法:逐板计算法和图解法。

比较两种方法各有利弊:图解法简捷、方便但是准确性差;用逐板计算法得到的理论塔板数准确,不足的是计算过程复杂繁琐。

随着计算机知识的普及,学生掌握编程语言后,利用计算机瞬间即可完成繁琐的迭代运算,因而逐板计算法的应用也就越来越多。

无论是逐板计算法还是图解法,求取理论板层数,都需要确定加料板的位置。

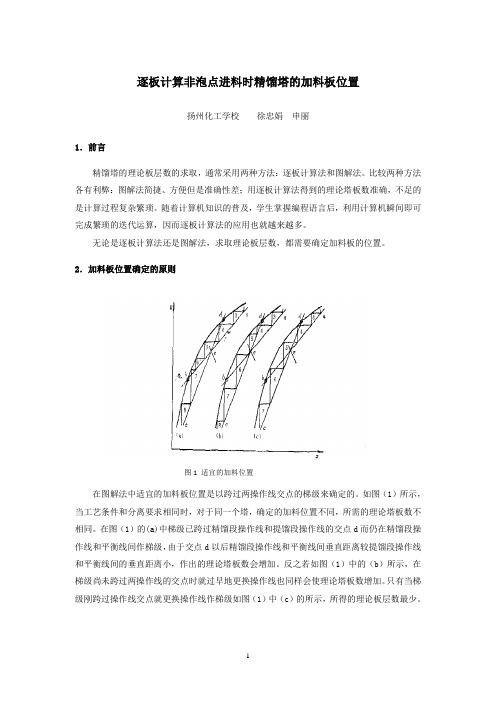

2.加料板位置确定的原则图1 适宜的加料位置在图解法中适宜的加料板位置是以跨过两操作线交点的梯级来确定的。

如图(1)所示,当工艺条件和分离要求相同时,对于同一个塔,确定的加料位置不同,所需的理论塔板数不相同。

在图(1)的(a)中梯级已跨过精馏段操作线和提馏段操作线的交点d而仍在精馏段操作线和平衡线间作梯级,由于交点d以后精馏段操作线和平衡线间垂直距离较提馏段操作线和平衡线间的垂直距离小,作出的理论塔板数会增加。

反之若如图(1)中的(b)所示,在梯级尚未跨过两操作线的交点时就过早地更换操作线也同样会使理论塔板数增加。

只有当梯级刚跨过操作线交点就更换操作线作梯级如图(1)中(c)的所示,所得的理论板层数最少。

可见过迟或过早的更换操作线,都将导致理论板层数的增加。

同理逐板计算法中也存在该问题,在一般的化工原理教材中,介绍逐板计算法求理论板层数时,均以泡点进料为例,指出当计算到x N,≤x F 时(x F 为原料液的易挥发组分的摩尔分率),说明第N 层是加料板,那么对于非泡点进料状况又该如何确定,几乎不提。

许多学生碰到非泡点进料时,也用x N,≤x F 来确定加料板位置,结果是加料位置不适宜,导致理论板层数增多。

根据图解法中跨过两段操作线交点的梯级为适宜加料板位置的原则,结合多年的教学实践,我们总结出了最适宜的加料位置是该板的液相组成等于或略低于x q 。

其中x q 为精馏段操作线方程式和提馏段操作线方程式所联立的方程组解的x 值(相当于图解法中两操线交点的横坐标),当然,对于饱和液体进料,就有x q =x F 。

精馏塔严格计算模块 radfrac 公式(最新版)目录一、精馏塔的严格计算模块 RadFrac 概述二、精馏塔的计算方法和公式三、精馏塔的适用范围和示例四、结论正文一、精馏塔的严格计算模块 RadFrac 概述精馏塔是一种常用的分离技术,广泛应用于化工、石油、医药等领域。

在精馏过程中,需要对塔内流体进行严格的计算,以确保分离效果达到预期。

RadFrac 是精馏塔严格计算模块的一种,可以对两相体系、三相体系、窄沸点和宽沸点物系以及液相表现为强非理想性的物系进行精确计算。

二、精馏塔的计算方法和公式精馏塔的计算方法主要包括物性数据库和计算模块两部分。

物性数据库包含了流体的热力学性质、相图和状态方程等数据,用于提供流体的基本特性。

计算模块则根据这些数据,运用精馏原理和数学模型进行计算。

精馏塔的计算公式主要包括以下几个方面:1.物料平衡:计算塔内各组分的摩尔流量和摩尔浓度。

2.热量平衡:计算塔内各组分的热量流入和流出,以及塔内热量分布。

3.动力学平衡:计算塔内各组分的速度和压力分布,以及液相和气相的流速。

4.相平衡:计算塔内各组分的相态变化,以及相图和状态方程。

三、精馏塔的适用范围和示例RadFrac 模块适用于各种精馏过程,包括普通精馏、吸收、汽提、萃取精馏、共沸精馏、反应精馏(包括平衡反应精馏、速率控制反应精馏、固定转化率反应精馏和电解质反应精馏)、三相(汽液液)精馏等。

下面以乙苯苯乙烯精馏塔为例,介绍 RadFrac 模块的应用。

进料条件:乙苯和苯乙烯的混合物,进料组成为乙苯 80%,苯乙烯 20%。

冷凝器形式:壳管式冷凝器。

冷凝器压力:0.1MPa。

再沸器压力:0.2MPa。

产品纯度要求:产品中乙苯纯度大于 99.5%。

根据以上条件,使用 RadFrac 模块进行严格计算,得到塔顶压力为0.05MPa,塔底压力为 0.01MPa。

通过调整塔内操作参数,可以实现乙苯和苯乙烯的分离。

四、结论精馏塔严格计算模块 RadFrac 是一种强大的工具,可以对各种精馏过程进行精确计算,为工程实践提供重要依据。

精馏塔全塔效率计算公式精馏塔是化工生产中非常重要的设备,用于分离混合物中的不同组分。

而全塔效率则是衡量精馏塔性能的一个关键指标。

要了解精馏塔全塔效率的计算公式,咱们得先弄明白全塔效率到底是个啥。

简单来说,全塔效率就是实际塔板数与理论塔板数的比值。

全塔效率的计算公式通常可以表示为:$E_T = \frac{N_{实际}}{N_{理论}}$ 。

这里的 $E_T$ 就是全塔效率啦。

那怎么去确定实际塔板数和理论塔板数呢?实际塔板数呢,就是咱们在设计或者实际运行中实实在在数出来的塔板数量。

理论塔板数就有点复杂啦,得通过一些复杂的热力学计算和相平衡关系来确定。

我记得有一次在化工厂实习的时候,就碰到了关于精馏塔效率计算的问题。

当时我们小组负责优化一个精馏塔的工艺参数,以提高产品的纯度和产量。

为了计算全塔效率,我们可真是费了好大的劲儿。

我们先收集了各种数据,像温度、压力、流量等等,然后根据混合物的性质和分离要求,运用复杂的公式和图表进行理论塔板数的计算。

这个过程中,数据稍微有点偏差,计算结果就相差很大。

比如说,在测量温度的时候,因为温度计的精度问题,导致温度数据有了一点小误差,结果算出来的理论塔板数就不太准确。

后来我们反复检查、校准仪器,重新测量数据,才得到了比较可靠的结果。

在确定了实际塔板数和理论塔板数之后,代入全塔效率的计算公式,就能得出全塔效率啦。

通过计算全塔效率,我们可以评估精馏塔的性能,找出可能存在的问题,比如塔板结构不合理、操作条件不合适等等。

总之,精馏塔全塔效率的计算公式虽然看起来简单,但是要准确计算和应用,还需要我们对精馏过程有深入的理解,对数据的收集和处理要非常严谨。

只有这样,才能真正发挥全塔效率这个指标的作用,让精馏塔更好地为化工生产服务。

希望通过我的讲解,能让您对精馏塔全塔效率的计算公式有更清楚的认识。

要是在实际应用中遇到问题,别着急,多思考、多尝试,总会找到解决办法的!。

2.精馏塔工艺计算2.1塔的物料衡算2.1.1料液及塔顶,塔底产品含乙醇的摩尔分率F:原料液流量(kmol/s) xF:原料组成(摩尔分率,下同)D:塔顶产品流量(kmol/s) xD:塔顶组成W:塔底残液流量(kmol/s) xW:塔底组成2.1.2进料2.1.3物料衡算2.2有关的工艺计算2.2.1原料液的平均摩尔质量:Mf =xfMOHCHCH23+(1-xf)MOH2=0.1934⨯46+(1-0.1934)⨯18=23.4kg/kmol 同理可求得:MD =42.6972kg/kmol MW=18.5544kg/kmol45 C下,原料液中ρOH2=971.1kg/m3,ρOHCHCH23=735kg/m3由此可查得原料液,塔顶和塔底混合物的沸点,以上计算结果见表6。

表6 原料液`馏出液与釜残夜的流量与温度2.3 最小回流比及操作回流比的确定如图所示的乙醇-水物系的平衡曲线,具有下凹的部分,当操作线与q线的交点尚未落到平衡线上之前,操作线已与平衡线相切,如图中点g所示。

点g附近已出现恒浓区,相应的回流比便是最小回流比。

对于这种情况下的Rmin的求法只能是通过作图定出平衡线的切线之后,再由切线的截距或斜率求之。

如图1-63所示,可用下式算出:1min min +R R =1934.08814.037.08814.0-- ⇒ R min =2.889可取操作回流比R=1.5⨯2.889=4.3342.4 全凝器冷凝介质的消耗量塔顶全凝器的热负荷:Q C =(R+1)D(I VD -I LD ) 可以查得I VD =1266kJ/kg I LD =253.9kJ/kg,所以 Q C =(1.612+1)⨯2.0330⨯(1266-253.9)=5317.45kJ/h取水为冷凝介质,其进出冷凝器的温度分别为25 C 和35 C 则 平均温度下的比热c pc =4.174kJ/kg C,于是冷凝水用量可求 W C =)(c Q 12pc C t t -=)2535(174.445.5317-⨯=127.4kg/h4.精馏塔主体尺寸计算4.3提留段塔径的计算1t 2DF t t +=705.91258.9983.83=+=℃查t-x-y 图在91.705℃下:0552.0=x A, A y 3273.0= 9448.0=xB, B y 6727.0=KmolKg xM xM MBAL/5456.199448.0180552.04621=⨯+⨯=+=M g =M 1y A +M 2y B =46⨯0.3273+18⨯0.6727=27.1644 kg/kmol 汽塔气相平均密度 v ρ=RTPM g=)705.91273(314.81644.27325.101+⨯⨯=0.9077 kg/m 3x AW =LA Mx M 1=5456.190552.046⨯=0.1299x BW =1-x AW =0.8701 汽塔的液相平均密度 在91.705℃下查表得:A ρ=729.5 kg/m 3B ρ=964.3 kg/m 3Lρ1=AAWx ρ+BBWx ρ=7295.01299.0+9643.08701.0=1.0804 L ρ=925.6 kg/m 3V=(R+1)D=(4.334+1)⨯8.057=42.976 kmol/h v B =vg 3600 vM ρ⨯ =9077.036001644.27976.42⨯⨯=0.3573 m/sL '=L+qF=8.811+1⨯10.09=18.901 kmol/h L 3=LLML ρ⨯3600'=6.92536005456.19901.18⨯⨯=0.1109⨯103-m 3/s查化工数据手册求取:A σ=16.1 mN/mB σ=60.05 mN/m5.塔高的确定:Z=(TT E N -1)H T =(7968.015-1)⨯0.45=8.02 m塔板结构尺寸的确定: ● 溢流装置● 由于塔径小于800mm,所以采用单溢流弓形降液管,平行受液盘及平行溢流堰, 取堰长L w =0.66D,即L w =0.66⨯0.3=0.198m 出口堰高HW=H1-HOW,66.0=DLw,则H ow =m 003.0)0198.02412.0(1100084.232=⨯⨯H w =H l - H OW =0.06-0.003=0.057m 降液管的宽度W d 与降液管的面积A f 由66.0=Dlw,125.0Dw d ,=tf A A 0.0700W d =0.125⨯0.3=0.0375mA f =0.07⨯3202.04m D=π停留时间(03.25100899.045.0005.03s LsHtAf =⨯⨯=⋅=- 〉5S 符合要求)降液管底隙高度Ho h o =h w -0.006=0.051m 取边缘宽度取边缘宽度为W C =0.03m 安定区宽度安定区宽度为W S =0.050m 开孔区面积A a X=(2-D W d +W S )=)050.00375.0(23.0+-=0.0625mR=-2D W C =0.15-0.03=0.12mA a =2[x 222180R xR π+-sin 1-Rx =0.068m 2。

精馏塔严格计算模块 radfrac 公式RadFrac是精馏塔的一个严格计算模块,用于计算塔内各段的参数和性能指标。

它基于一系列计算公式来实现这些计算。

1.确定平衡阶段:在RadFrac中,首先需要确定平衡阶段的计算方法。

常用的方法包括理论-理论方法、理论-活性方法和实验方法。

2.计算塔板数:根据输入参数和物料平衡理论,通过迭代计算确定塔板数。

这个过程考虑了塔板的各种性能参数,例如传质效率、液相保持因子等。

3.计算顶部和底部操作变量:根据输入参数和平衡阶段的计算结果,计算塔顶和底部的操作变量。

这些变量包括温度、压力、流量、液位等。

4.计算塔板参数:通过塔板的物料平衡和内外丰度平衡等公式,计算塔板上各个组分的丰度和物料流动。

这些参数包括塔板上液相和气相中各组分的物料流速和浓度。

5.计算传质效率:根据输入参数和理论模型,计算塔板上的传质

效率。

这是塔板性能的一个重要指标,用来评估分离效果和能耗。

6.计算液相保持因子:通过输入参数和公式,计算塔板上的液相

保持因子。

这个因子表征了塔板上液相高度和液泛与塔板上液相剖面

的关系,对塔板的分离性能起到重要影响。

以上仅是RadFrac模块的一部分计算公式和方法。

该模块根据用

户的输入参数和塔板配置,使用数值方法和迭代算法来实现精确计算。

它可以给出塔板参数、内外丰度平衡、传质效率等各种性能指标,帮

助工艺工程师设计和优化精馏塔的操作条件,提高分离效果和能耗。

精馏耗电计算公式在化工生产中,精馏是一种常见的分离技术,它通过利用物质的不同沸点来实现对混合物的分离。

精馏过程需要大量的能量供给,其中耗电量是一个重要的考量因素。

为了准确计算精馏过程的耗电量,我们需要了解精馏耗电计算公式。

精馏耗电量的计算公式如下:E = Q (h1-h2) η。

其中,E表示精馏过程的耗电量,单位为千瓦时(kWh);Q表示精馏塔的进料流量,单位为吨/小时;h1表示进料的焓值,单位为千焦耳/千克;h2表示产品的焓值,单位为千焦耳/千克;η表示精馏塔的热效率。

在这个公式中,进料的焓值和产品的焓值是两个重要的参数。

焓值是描述物质内部能量状态的物理量,它与物质的温度、压力和化学成分有关。

在精馏过程中,进料的焓值通常比产品的焓值要高,因为进料需要加热到达沸点才能进行分馏。

因此,h1-h2表示了进料和产品之间的焓差,它反映了精馏过程中的能量转化情况。

另一个重要的参数是精馏塔的热效率η。

热效率是指精馏塔在能量转化过程中的能量损失情况。

通常情况下,精馏塔的热效率在80%到90%之间,这意味着有一部分能量会在精馏过程中被损耗掉,无法完全转化为产品的焓值。

因此,热效率是影响精馏耗电量的关键因素之一。

通过这个公式,我们可以看到精馏耗电量与进料流量、焓差和热效率都有关。

因此,在实际生产中,我们需要对这些参数进行准确的测量和计算,以确保精馏过程的能耗控制在合理的范围内。

除了上述公式外,精馏耗电量还受到其他因素的影响。

例如,精馏塔的结构和材料、操作条件的控制等都会对精馏耗电量产生影响。

因此,在实际生产中,我们还需要根据具体情况对公式进行修正和调整,以得到更准确的精馏耗电量计算结果。

在化工生产中,能源消耗一直是一个重要的问题。

精馏作为一种常见的分离技术,其能耗情况直接影响到生产成本和资源利用效率。

因此,精馏耗电量的准确计算和控制对于化工企业来说至关重要。

通过深入研究精馏耗电计算公式,我们可以更好地理解精馏过程中能量转化的规律,从而为实际生产提供科学的指导和支持。

![连续精馏实际塔板数的计算[要诀]](https://img.taocdn.com/s1/m/2e76b6076fdb6f1aff00bed5b9f3f90f76c64d08.png)

5.3 连续精馏理论塔板数的计算本节重点:理论塔板数的计算。

本节难点:理论塔板数的计算—逐板计算法和图解法;双组分连续精馏塔所需理论板数,可采用逐板计算法和图解法。

5.3.1逐板计算法假设塔顶冷凝器为全凝器,泡点回流,塔釜为间接蒸汽加热,进料为泡点进料如图5-5所示。

因塔顶采用全凝器,即y 1=x D 5-24而离开第1块塔板的x 1与y 1满足平衡关系,因此x 1可由汽液相平衡方程求得。

即111)1(y y x --=αα 5-25第2块塔板上升的蒸汽组成y 2与第1块塔板下降的液体组成x1满足精馏段操作线方程,即Dx R x R R y 11112+++=5-26同理,交替使用相平衡方程和精馏段操作线方程,直至计算到x n <x q (即精馏段与提馏段操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提馏段塔板组成,至x w ’<x w 为止。

现将逐板计算过程归纳如下:相平衡方程: x1 x2 x3……x n <x q-------x w ’<x w操作线方程: x D =y1 y2 y3在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。

5.3.2 图解法应用逐板计算法求精馏塔所需理论板数的过程,可以在y-x 图上用图解法进行。

具体求解步骤如下:1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系y-x 图,如图5-13。

2、精馏段操作线3、提馏段操作线4、画直角梯级 从a 点开始,在精馏段操作线与平衡线之间作水平线及垂直线,当梯级跨过q 点时,则改在提馏段操作线与平衡线图5-13 理论板数图解法示意图之间作直角梯级,直至梯级的水平线达到或跨过b 点为止。

其中过q 点的梯级为加料板,最后一个梯级为再沸器。

最后应注意的是,当某梯级跨越两操作线交点q 时(此梯级为进料板),应及时更换操作线,因为对一定的分离任务,此时所需的理论板数最少,这时的加料板为最佳加料板。

精馏计算公式精馏是衡量系统的能量平衡和组成的一种凝固分离技术,可以将混合物中的某种成分分离出来。

它的基本原理是通过调整混合物的温度、压力和其他条件,使不同的组分在混合物中的沸点相差比较大的情况下,分别沸腾出来,从而实现分离。

精馏在石油、化学、食品和其他工业中有着广泛的应用。

精馏分离操作中,必须明确计算方程,以实现更精确的分离。

每种精馏计算公式都有其特定的用途,并且都可以用来评估精馏系统的性能。

常用的精馏计算公式包括密度比计算公式、质量传输系数计算公式、质量平衡计算公式、温度平衡计算公式等等。

密度比计算公式是精馏操作中最常用的一种计算公式,它可以计算出不同混合物中的温度和压力下的密度比值,从而来控制混合物的精馏过程。

质量传输系数计算公式是用来估算精馏塔段中质量传输量的,通过计算每个塔段的质量传输系数,来估算每个塔段的精馏比例,有效的控制和改善精馏操作的效果。

质量平衡计算公式可以使用收率和质量系数求出精馏系统中各塔段的质量平衡关系,这对精馏操作的控制和优化有着重要的作用。

温度平衡计算公式可以输入各塔段的熔点和全部精馏塔的负荷温度,以求出各塔段终端液体的温度,实现更加有效的能量利用。

精馏计算公式的应用,不仅能实现精准的分离,而且可以实现能量的有效利用。

通过精准的控制,可以使系统的核心数据尽量接近理想状态,从而大大提高系统的效率和经济性。

然而,精馏操作是一种复杂的技术,需要经过大量的施工和设计,以实现实际操作中最佳的结果。

此外,由于现有的精馏系统参数存在不稳定性,可能会导致精馏过程中的误差,因此,在设计和操作过程中,需要严格控制参数的变化,以保证精馏计算公式的正确性和有效性。

总之,精馏计算公式是操作精馏技术的关键,要正确使用这些公式,必须了解其特定的专业知识和相关技术,以及熟悉参数变化的原理。

只有认真学习,才能更好地实现精馏技术的最佳结果。

精馏塔的简洁计算公式精馏塔是一种用于分离液体混合物的设备,通过不同组分的沸点差异来实现分离。

在工程设计和操作中,需要对精馏塔进行计算和分析,以确保其正常运行和达到预期的分离效果。

在本文中,我们将介绍精馏塔的简洁计算公式,帮助读者更好地理解和应用这些公式。

1. 精馏塔的传质效率公式。

精馏塔的传质效率是评价其性能的重要指标之一。

传质效率通常用塔板数或高度来表示,其计算公式如下:N = HETP × (n-1)。

其中,N表示塔板数或塔高度,HETP表示每塔板传质高度,n表示理论板数。

2. 精馏塔的塔板压降公式。

塔板压降是精馏塔运行中需要考虑的重要参数之一。

塔板压降的计算公式如下:ΔP = ρ× g × H × (1-ε) + ΔPv。

其中,ΔP表示塔板压降,ρ表示液体密度,g表示重力加速度,H表示塔板高度,ε表示塔板孔隙率,ΔPv表示气体速度压降。

3. 精馏塔的塔顶温度计算公式。

精馏塔的塔顶温度是其操作中需要重点关注的参数之一。

塔顶温度的计算公式如下:T = T0 + ΔT。

其中,T表示塔顶温度,T0表示进料温度,ΔT表示塔顶降温。

4. 精馏塔的塔板液体高度计算公式。

塔板液体高度是精馏塔操作中需要实时监测和控制的参数之一。

塔板液体高度的计算公式如下:H = H0 + ΔH。

其中,H表示塔板液体高度,H0表示初始液位高度,ΔH表示液位变化量。

5. 精馏塔的塔板塔顶气体速度计算公式。

塔板塔顶气体速度是精馏塔操作中需要关注的参数之一。

塔板塔顶气体速度的计算公式如下:V = Q / A。

其中,V表示塔板塔顶气体速度,Q表示气体流量,A表示塔板横截面积。

总结。

精馏塔是一种重要的分离设备,其性能和操作参数需要通过计算和分析来进行评估和控制。

本文介绍了精馏塔的传质效率、塔板压降、塔顶温度、塔板液体高度和塔板塔顶气体速度的计算公式,希望能对读者有所帮助。

当然,精馏塔的计算和分析涉及到更多的参数和复杂的情况,需要结合具体的工程实际情况进行综合分析和计算。

精馏塔塔顶,塔底产品组成的一种简化计算法正文:

精馏塔塔顶产品计算法是一种简化的计算方法,用于概括和表示精馏塔塔顶和塔底的产品的总的组成特征。

它是将精馏塔的不同部分的产品概括为一个总的表示,从而更容易地理解精馏塔的运行情况,从而更容易进行精馏塔的经济调控。

下面将介绍如何使用精馏塔塔顶产品计算法:

一、塔顶部分

1. 根据初始进料的特性,确定各组分的分馏曲线;

2. 根据塔顶组件及出口温度定义塔顶板;

3. 用塔顶板线和分馏曲线求出塔顶组分的一定组合;

4. 计算塔顶产品的物料组成。

二、塔底部分

1. 根据初始进料的特性,确定各组分的分馏曲线;

2. 根据塔底组件及出口温度定义塔底板;

3. 用塔底板线和分馏曲线求出塔底组分的一定组合;

4. 计算塔底产品的物料组成。

三、最终计算:

1. 首先,确定精馏塔塔顶和塔底各部分产品所涉及的组分;

2. 然后,求出各部分产品的物料组成;

3. 最后,计算出精馏塔塔顶和塔底产品的总的组成特征。

精馏塔塔顶产品计算法使得精馏塔的运行更容易理解,也更容易进行精馏塔经济性的调控,是一种非常有用的计算工具。

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

2产品要求:含量≥93.4%(w/w)乙醇。

3残液≤0.1%(w/w)乙醇。

4冷却水t入=32度,t出=45度1.3设计要求(1)物料流程图,塔版图,塔体工艺图(2)各接口尺寸(3)加热剂及冷却剂用量。

2.设计方案选定2.1精馏方式:本设计采用连续精馏方式。

原料液连续加入精馏塔中,并连续收集产物和排出残液。

其优点是集成度高,可控性好,产品质量稳定。

由于所涉浓度范围内乙醇和水的挥发度相差较大,因而无须采用特殊精馏。

2.2操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于乙醇和水这类非热敏沸点在常温(工业低温段)物系分离。

2.3塔板形式:根据生产要求,选择结构简单,易于加工,造价低廉的筛板塔,筛板塔处理能力大,塔板效率高,压降教低,在乙醇和水这种黏度不大的分离工艺中有很好表现。

2.4加料方式和加料热状态:加料方式选择加料泵打入。

由于原料温度稳定,为减少操作成本采用30度原料冷液进料。

2.5由于蒸汽质量不易保证,采用间接,蒸汽加热。

2.6再沸器,冷凝器等附属设备的安排:塔底设置再沸器,塔顶蒸汽完全冷凝后再冷却至65度回流入塔。

冷凝冷却器安装在较低的框架上,通过回流比控制期分流后,用回流泵打回塔内,馏出产品进入储罐。

塔釜产品接近纯水,一部分用来补充加热蒸汽,其余储槽备稀释其他工段污水排放。

2.7精馏流程简图3.精馏塔工艺计算3.1物料衡算:年产量8000吨(每年连续生产300天),塔顶产品组成93.4%(w/w)乙醇。

原料35%(w/w)乙醇水溶液,30度。

釜残液含乙醇0.1%(w/w)的水溶液。

分子量M水=18;M乙醇=46分子量:,,。

由方程组,因为解得得物料衡算汇总表3.2精馏工艺条件计算。

(1)确定回流比R图解法确定Rmin 由图知XD/(R+1)=0.93得Rmin=1.89图解Nmin 在图上由点(XD,XD)在平衡线和对角线间向点(XW,XW)作梯级,由梯级个数确定最小理论板层数。

Nmin=10(不包括再沸器)N-R图,已知Rmin 和Nmin,由吉利兰图可确定一系列N-R相关数据,绘出N-R关联图。

适宜回流比,取图上曲线由急剧下降向平缓过渡阶段所对应的R值作为操作回流比,得R=3.6回流液热状况由塔顶产品组成XD =0.8047查得塔顶温度[1]为Ts=78.23度塔顶采用冷液回流,回流液温度为Ts `=65度则T定=(Ts+Ts`)/2=71.62度由参考资料[3]附录查得78.23度下r水=2400kJ/kg,r乙醇=826kJ/kg。

71.62度条件下,C p水=4.17kJ/(kg&S226;K)Cp乙醇=3.08kJ/(kg&S226;K),回流热状态参数参考下式计算,由塔内回流比R=3.6=R`&S226;ql ,塔外回流比R`=3.6/1.045=3.445(2)确定理论板层数。

,结果见图,得理论板层数17(不包括再沸器),精馏段13,提馏段4(不包括再沸器)(3)确定实际板层数。

假设塔釜温度=107度,则塔顶与塔底平均温度度在96.62度下查得x=3.3%,y=26.2%把x,y代入公式4.塔板工艺尺寸设计选择精馏段第一块塔板为设计板。

4.1设计板参数在78.23度下由参考资料[3]查得表面张力计算,由参考资料[4] 由y=0.8470查平衡数据x=0.8371,换算为质量浓度0.9292。

0.9292的乙醇在25度时表面张力为.解得4.2塔径取塔板间距HT =0.5m取板上液层高度hL=0.06m HT-hL=0.5-0.06=0.44m。

查筛板塔泛点关联图因。

需校正,。

取安全系数为0.7,则空塔气速为u=0.7 umax=1.264m/s. ,圆整为1000mm.塔截面积,空塔气速4.3溢流装置选用单液流弓形降液管,不设进口堰(1)堰长lw ,取lw=0.55D=0.55m(2)出口堰高hw,采用平直堰,堰上液层高度,由和lw/D=0.55在液流收缩系数图上查得E=1.05.,圆整为0.047m, =0.0605m.(3)弓形降液管宽度Wd 和面积Af。

lw/D=0.55查参考资料[2]图得=0.085m, =0.0314m(4)验算液体在降液管中滞留时间停留时间>5s故降液管尺寸可用,取降液管处液体流速(5)降液管底隙高度h`=0.07m/s.圆整为h0=0.038m,为便于加工,u选用平型受液盘。

4.4塔板布置(1)破沫区宽度Ws,因D<1.5m,取Ws=0.07m(2)边缘区宽度Wc=0.05m(3)筛孔直径物料无腐蚀性,故可选厚度为3mm的钢板。

取筛孔直径d=4mm。

(4)孔中心距筛孔按三角形排列。

取孔中心距t=3.0d=3.0x4=12mm(5)开孔总数n鼓泡区面积,则个,开孔率即在5-15%范围内,塔板开孔面积(6)气体通过筛孔气速5.流体力学验算5.1气象通过塔板的压降h,t(1)干板压降hd ,查干筛板流量系数图得C=0.77,液柱。

(2)气体通过液层的阻力hl,由,查充气系数关联图得=0.58, hl=0.58(0.047+0.0135)=0.03509m液柱(3)克服液体表面张力而引起的流动阻力值很小,可忽略不计(4)单板压降 ht=0.04910+0.03509=0.08419m液柱,则层塔板数,本设计为常压操作,对板压降无特殊要求。

5.2液泛为防止塔内发生液泛,应使降液管内清液层高度Hd ≤Ф(HT+hw)因物系不起泡,取系数Ф=0.6,Ф(HT +hw)=0.6(0.5+0.047)=0.3282m, Hd=ht+hl+hd液体通过降液管压降hd,,。

因为所以不会发生液泛。

5.3雾沫夹带量板上鼓泡层高度。

在允许范围内。

5.4漏液漏液点气速筛板稳定系数>1.5 不会发生漏液。

5.5液面落差,因板上没有气液接触元件,流动阻力较小,故忽略液面落差影响。