简捷法精馏塔设计计算

- 格式:ppt

- 大小:814.50 KB

- 文档页数:49

精馏塔设计精馏塔T1的设计计算精馏塔内气液两相流量和有关物性的平均值如下:ρL=960.414kg/m3,ρV=0.932kg/m3,L S=6.36×10−3m3/s,V S=8.48m3/s,σ=25dyne/cm一、塔径初选F LV=L SV S∙(ρLρV)0.5=6.36×10−38.48×(960.4140.932)0.5=0.024参考表4-10,取H T=0.5m(板间距)查图4-9得:C20=0.09液泛气速:u f=C20∙ρL−ρVρV 0.5=0.09×960.414−0.9320.9320.5=2.89m/s取泛点百分率为80%,可求出:设计气速:u n′=0.8×2.89=2.31m/s所需气体流通面积A n′=V Su n′=8.482.31=3.67m2参考表4-9选择单流型塔板,取堰长L W=0.7DA f′A T′=A T′−A n′A T′=0.088 A T′=A n′1−0.088=3.670.912=4.02m2D′=4A Tπ=4×4.023.14=2.26圆整到D=2.3mA T=πD24=4.15m2A f=0.088A T=0.365m2A n=A T−A f=3.785m2u n=V SA n=2.24m/s,L w=0.7D=0.7x2.3=1.61m实际泛点百分率为:u nu f =2.242.89=0.775二.塔板详细设计选择平顶溢流堰,参考表4-11,取堰高 w=0.05m采用垂直弓形降液管和普通平底受液盘,取 0=0.04m取W s=W s’=0.07m,W c=0.05m,又从图4-21求出W d=0.145D=0.3335m 于是,可以算出:x=D2−(W d+W s)=0.7465mr=D2−W c=1.1mA a=2(x r2−x2+r2sin−1xr)=3.01m2取d0=6mm,t/d0=3.0,ϕ=A0A a =0.907(t/d0)2=0.1008A0=ϕA a=0.1008x3.01=0.303m2三.塔板校核(1).板压降的校核取板厚δ=3mm,δ/d0=3/6=0.5,A0/(A T−A f)=0.303/(4.15-2x0.365)=0.0886 查图4-14得,C0=0.74,则:d=12g ρVρL(u0C0)2=0.075m液柱由图4-11查得,E=1.025堰上液高: ow=2.84x10−3E(L HL w)2/3=0.017按面积(A T−2A f)计算的气体速度:u a=V sA T−2A f=1.31m/s 相应的气体动能因子:F a=u aρV0.5=1.26由图4-16查得液层充气系数β=0.63液层阻力: L=β( w+ ow)=0.63x(0.05+0.017)=0.042m液柱于是,板压降: f= d+ L=0.075+0.042=0.117m液柱(2).雾沫夹带量的校核按F LV=0.024和泛点百分率0.775,从图4-22查得:Ψ=0.11e V=Ψ1−ΨL sρLV sρv=0.095<0.1(kg液体kg干气体)(3).溢流液泛条件的校核w=0.05m, ow=0.017m,Δ=0, f=0.117mf=0153x(L sL w L0)2=0.0015m故降液管内的当量清液高度H d=0.05+0.017+0.117+0.0015+0=0.1855取φ=0.6,降液管内泡沫层高度:H fd=H dϕ=0.310<0.55不会发生溢流液泛。

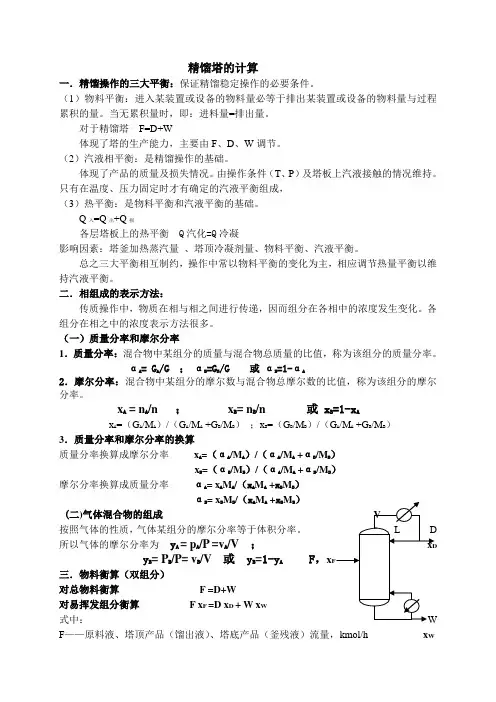

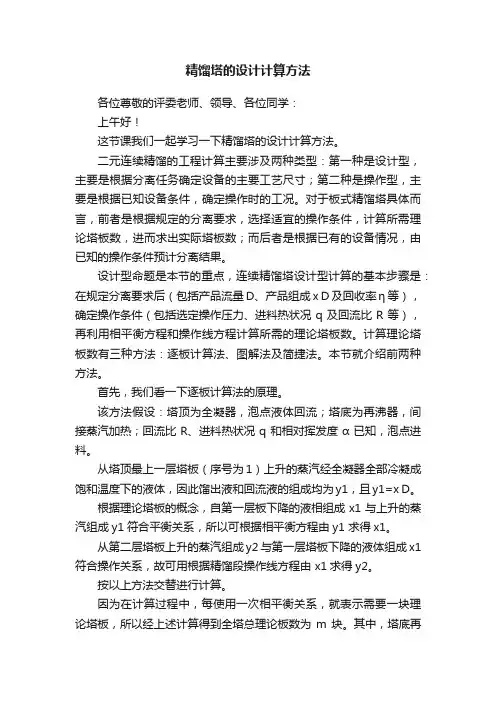

精馏塔的设计计算方法各位尊敬的评委老师、领导、各位同学:上午好!这节课我们一起学习一下精馏塔的设计计算方法。

二元连续精馏的工程计算主要涉及两种类型:第一种是设计型,主要是根据分离任务确定设备的主要工艺尺寸;第二种是操作型,主要是根据已知设备条件,确定操作时的工况。

对于板式精馏塔具体而言,前者是根据规定的分离要求,选择适宜的操作条件,计算所需理论塔板数,进而求出实际塔板数;而后者是根据已有的设备情况,由已知的操作条件预计分离结果。

设计型命题是本节的重点,连续精馏塔设计型计算的基本步骤是:在规定分离要求后(包括产品流量D、产品组成x D及回收率η等),确定操作条件(包括选定操作压力、进料热状况q及回流比R等),再利用相平衡方程和操作线方程计算所需的理论塔板数。

计算理论塔板数有三种方法:逐板计算法、图解法及简捷法。

本节就介绍前两种方法。

首先,我们看一下逐板计算法的原理。

该方法假设:塔顶为全凝器,泡点液体回流;塔底为再沸器,间接蒸汽加热;回流比R、进料热状况q和相对挥发度α已知,泡点进料。

从塔顶最上一层塔板(序号为1)上升的蒸汽经全凝器全部冷凝成饱和温度下的液体,因此馏出液和回流液的组成均为y1,且y1=x D。

根据理论塔板的概念,自第一层板下降的液相组成x1与上升的蒸汽组成y1符合平衡关系,所以可根据相平衡方程由y1 求得x1。

从第二层塔板上升的蒸汽组成y2与第一层塔板下降的液体组成x1符合操作关系,故可用根据精馏段操作线方程由 x1求得y2。

按以上方法交替进行计算。

因为在计算过程中,每使用一次相平衡关系,就表示需要一块理论塔板,所以经上述计算得到全塔总理论板数为m块。

其中,塔底再沸器部分汽化釜残夜,气液两相达平衡状态,起到一定的分离作用,相当于一块理论板。

这样得到的结果是:精馏段的理论塔板数为n-1块,提馏段为m-n块,进料板位于第n板上。

逐板计算法计算准确,但手算过程繁琐重复,当理论塔板数较多时可用计算机完成。

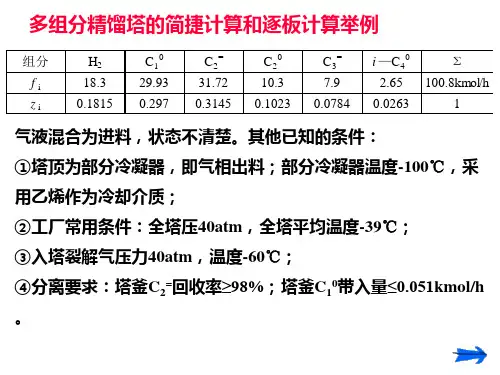

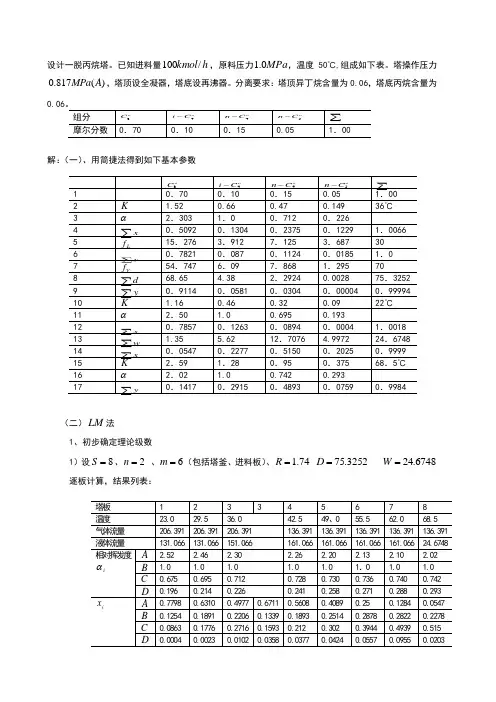

设计一脱丙烷塔。

已知进料量h kmol /100,原料压力MPa 0.1,温度50℃,组成如下表。

塔操作压力0.817()MPa A ,塔顶设全凝器,塔底设再沸器。

分离要求:塔顶异丁烷含量为0.06,塔底丙烷含量为0.06解:(一)、用简捷法得到如下基本参数(二)LM 法1、初步确定理论级数1)设8=S 、2=n 、6=m (包括塔釜、进料板)、74.1=R 3252.75=D 6748.24=W 逐板计算,结果列表:2)设7=S 、2=n 、5=m (包括塔釜、进料板)、74.1=R 3252.75=D 6748.24=W 逐板计算3)比较进料板液摩尔分数已经接近,可进入第一次循环。

2、第一次循环 1)塔顶塔底量调整1585.035.165.684977.05652.0=+-==∆A d 4004.062.538.42206.01871.0-=+-=∆B d4509.07076.122107.02924.22716.02716.02107.0-=+-=∆C d 0073.09972.4037.00028.00102.00102.00370.0=+-=∆D d归零化,使得∑=∆0d ,i iw d∆-=∆-2)根据调整后的数据进行塔的逐板计算,结果列表,各板的汽液流率和摩尔分数列表 3)温度分布 4)计算各板气液流率 5)计算换热器热负荷 6)计算各板汽体液体流率 7)核算各板气液组成(1)各板汽液流率和温度确定相对挥发度 (2)逐板计算3、采用同样的方法,经过4次循环,结果如下:基本达到要求。

故理论板数为7.。

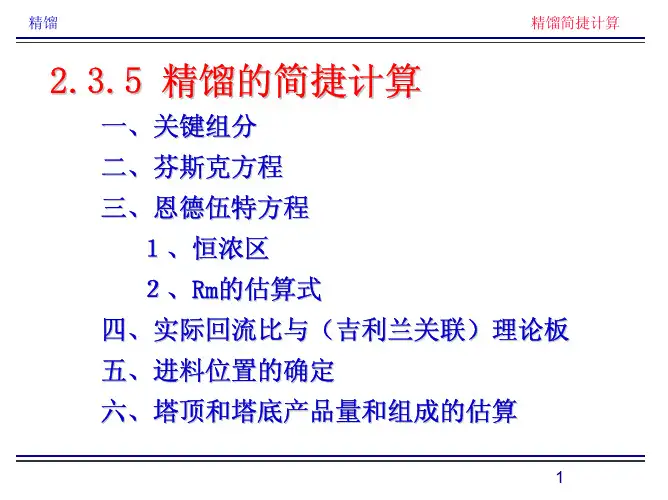

精馏塔的简捷模拟设计作者:胡连海徐正伟来源:《中国化工贸易·上旬刊》2019年第03期摘要:精馏塔的有效运行和优化不仅是精馏过程的重要组成部分,而且对精馏塔设备的优化具有十分现实的经济意义。

在实际设计中很难计算流量r值,因为在实际设计中很难计算流量r值,因为很难计算合适的r选择其中一个流量比。

1到2次。

通过能源价格的上涨和管理成本的增加来选择合适的流通方式是十分重要的。

关键词:精馏塔;模拟设计;优化1 精馏塔的简捷设计方法至于DWC的过程流,如图所示,垂直安装在塔,和下一个塔分为四个部分,每一个都是一个公共缝下,公共住宅的下部下方,双方初步距离和一个中间挖掘步骤。

在分离的三组的例子,一个是轻分组,B是一个中间分组,C是明显分开的分离阶段,和中间群光集团有限公司分为巩固了步骤和组成部分,中间的中间部分分为B和重建到双阶段然后分开AB在公共舞台,公元前分开公众保持阶段,最后利用获得了光组,塔底得到重建后的C,取中间段B位于中间点的位置为最大浓度,沿侧线采集。

下一塔可同时获得三种高纯物质。

由于复杂的内部结构和多自由度的DWC设计方法相对复杂,常见的单元仿真软件必须在纠正相当于流过一个简单的精馏塔模型因为标准单元模块执行模拟精馏塔。

简洁的仿真结果为严谨的仿真提供了合适的初值,保证了合适的初值相对收敛类型。

塔1对应的预分离阶段DWC,和塔的沉降阶段2对应于公众DWC的沉降阶段,塔的沉降阶段2和塔的缝合阶段3对应的中间阶段DWC,和塔的沉降阶段3对应的公共住宅DWC阶段。

2 设计参数的确定塔1塔顶采用部分冷凝器,塔顶饱和汽相出料,塔底饱和液相出料。

利用Underwood方程:将A和C分为塔1的权重点,已知回收率,DA和d1c,塔1有一个key group,它有两个值,计算一些R1 min值,取其在设计时的平均值。

计算Fenske方程中塔1的最小理论数。

由Gilliland关联式计算塔1在一定回流比下的总理论板数N1,即:再由 Kirkbride 公式计算塔 1 的进料位置:式中N1为塔1阶段理论板数;M1是塔的理论板数1,理论板数是1,和上面的理论板数的计算方法,和最低流动比率R1,分钟,最低总理论板数N1,min,理论塔板数N1和入口的位置。

精馏塔的设计(毕业设计)精馏塔尺⼨设计计算初馏塔的主要任务是分离⼄酸和⽔、醋酸⼄烯,釜液回收的⼄酸作为⽓体分离塔吸收液及物料,塔顶醋酸⼄烯和⽔经冷却后进⾏相分离。

塔顶温度为102℃,塔釜温度为117℃,操作压⼒4kPa。

由于浮阀塔塔板需按⼀定的中⼼距开阀孔,阀孔上覆以可以升降的阀⽚,其结构⽐泡罩塔简单,⽽且⽣产能⼒⼤,效率⾼,弹性⼤。

所以该初馏塔设计为浮阀塔,浮阀选⽤F1型重阀。

在⼯艺过程中,对初馏塔的处理量要求较⼤,塔内液体流量⼤,所以塔板的液流形式选择双流型,以便减少液⾯落差,改善⽓液分布状况。

4.2.1 操作理论板数和操作回流⽐初馏塔精馏过程计算采⽤简捷计算法。

(1)最少理论板数N m系统最少理论板数,即所涉及蒸馏系统(包括塔顶全凝器和塔釜再沸器)在全回流下所需要的全部理论板数,⼀般按Fenske ⽅程[20]求取。

式中x D,l,x D,h——轻、重关键组分在塔顶馏出物(液相或⽓相)中的摩尔分数;x W,l,x W,h——轻、重关键组分在塔釜液相中的摩尔分数;αav——轻、重关键组分在塔内的平均相对挥发度;N m——系统最少平衡级(理论板)数。

塔顶和塔釜的相对挥发度分别为αD=1.78,αW=1.84,则精馏段的平均相对挥发度:由式(4-9)得最少理论板数:初馏塔塔顶有全凝器与塔釜有再沸器,塔的最少理论板数N m应较⼩,则最少理论板数:。

(2)最⼩回流⽐最⼩回流⽐,即在给定条件下以⽆穷多的塔板满⾜分离要求时,所需回流⽐R m,可⽤Underwood法计算。

此法需先求出⼀个Underwood参数θ。

求出θ代⼊式(4-11)即得最⼩回流⽐。

式中——进料(包括⽓、液两相)中i组分的摩尔分数;c——组分个数;αi——i组分的相对挥发度;θ——Underwood参数;——塔顶馏出物中i组分的摩尔分数。

进料状态为泡点液体进料,即q=1。

取塔顶与塔釜温度的加权平均值为进料板温度(即计算温度),则在进料板温度109.04℃下,取组分B(H2O)为基准组分,则各组分的相对挥发度分别为αAB=2.1,αBB=1,αCB=0.93,所以利⽤试差法解得θ=0.9658,并代⼊式(4-11)得(3)操作回流⽐R和操作理论板数N0操作回流⽐与操作理论板数的选⽤取决于操作费⽤与基建投资的权衡。

第2章精馏塔的设计计算2.1 进料状况设计中采用泡点进料,塔顶上升蒸汽采用全冷凝器冷凝,冷凝液在泡点下回流至塔内该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.7倍。

塔釜采用间接蒸汽加热具体如下:塔型的选择本设计中采用浮阀塔。

2.2 加料方式和加料热状况加料方式和加料热状况的选择:加料方式采用泵加料。

虽然进料方式有多种,但是饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制;此外,饱和液体进料时精馏段和提馏段的塔径相同,无论是设计计算还是实际加工制造这样的精馏塔都比较容易,为此,本次设计中采取泡点进料。

2.3 塔顶冷凝方式塔顶冷凝采用全冷凝器用水冷却。

甲醇和水不反应而且容易冷却,故使用全冷凝器,塔顶出来的气体温度不高冷凝回流液和产品温度不高无需进一步冷却,此分离也是为了得到甲醇故选用全冷凝器。

2.4 回流方式回流方式可分为重力回流和强制回流,对于小型塔冷凝器一般安装在塔顶。

其优点是回流冷凝器无需支撑结构,其缺点是回流控制较难。

需要较高的塔处理或因为不易检修和清理,这种情况下采用强制回流.故本设计采用强制回流。

2.5加热方式加热方式为直接加热和间接加热。

直接加热由塔底进入塔内。

由于重组分是水故省略加热装置。

但在一定的回流比条件下,塔底蒸汽对回流有稀释作用,使理论板数增加,费用增加,间接蒸汽加热器是塔釜液部分汽化维持原来浓度,以减少理论板数。

本设计采用间接蒸汽加热。

2.6工艺流程简介连续精馏装置主要包括精馏塔,蒸馏釜(或再沸器),冷凝器,冷却器,原料预热器及贮槽等.原料液经原料预热器加热至规定温度后,由塔中部加入塔内.蒸馏釜(或再沸器)的溶液受热后部分汽化,产生的蒸汽自塔底经过各层塔上升,与板上回流液接触进行传质,从而使上升蒸汽中易挥发组分的含量逐渐提高,至塔顶引出后进入冷凝器中冷凝成液体,冷凝的液体一部分作为塔顶产品,另一部分由塔顶引入塔内作为回流液,蒸馏釜中排出的液体为塔底的产品。

精馏塔的简洁计算公式精馏塔是一种用于分离液体混合物的设备,通过不同组分的沸点差异来实现分离。

在工程设计和操作中,需要对精馏塔进行计算和分析,以确保其正常运行和达到预期的分离效果。

在本文中,我们将介绍精馏塔的简洁计算公式,帮助读者更好地理解和应用这些公式。

1. 精馏塔的传质效率公式。

精馏塔的传质效率是评价其性能的重要指标之一。

传质效率通常用塔板数或高度来表示,其计算公式如下:N = HETP × (n-1)。

其中,N表示塔板数或塔高度,HETP表示每塔板传质高度,n表示理论板数。

2. 精馏塔的塔板压降公式。

塔板压降是精馏塔运行中需要考虑的重要参数之一。

塔板压降的计算公式如下:ΔP = ρ× g × H × (1-ε) + ΔPv。

其中,ΔP表示塔板压降,ρ表示液体密度,g表示重力加速度,H表示塔板高度,ε表示塔板孔隙率,ΔPv表示气体速度压降。

3. 精馏塔的塔顶温度计算公式。

精馏塔的塔顶温度是其操作中需要重点关注的参数之一。

塔顶温度的计算公式如下:T = T0 + ΔT。

其中,T表示塔顶温度,T0表示进料温度,ΔT表示塔顶降温。

4. 精馏塔的塔板液体高度计算公式。

塔板液体高度是精馏塔操作中需要实时监测和控制的参数之一。

塔板液体高度的计算公式如下:H = H0 + ΔH。

其中,H表示塔板液体高度,H0表示初始液位高度,ΔH表示液位变化量。

5. 精馏塔的塔板塔顶气体速度计算公式。

塔板塔顶气体速度是精馏塔操作中需要关注的参数之一。

塔板塔顶气体速度的计算公式如下:V = Q / A。

其中,V表示塔板塔顶气体速度,Q表示气体流量,A表示塔板横截面积。

总结。

精馏塔是一种重要的分离设备,其性能和操作参数需要通过计算和分析来进行评估和控制。

本文介绍了精馏塔的传质效率、塔板压降、塔顶温度、塔板液体高度和塔板塔顶气体速度的计算公式,希望能对读者有所帮助。

当然,精馏塔的计算和分析涉及到更多的参数和复杂的情况,需要结合具体的工程实际情况进行综合分析和计算。