大型浮选机浮选流体动力学特性探讨及设计原则研究

- 格式:pdf

- 大小:359.84 KB

- 文档页数:5

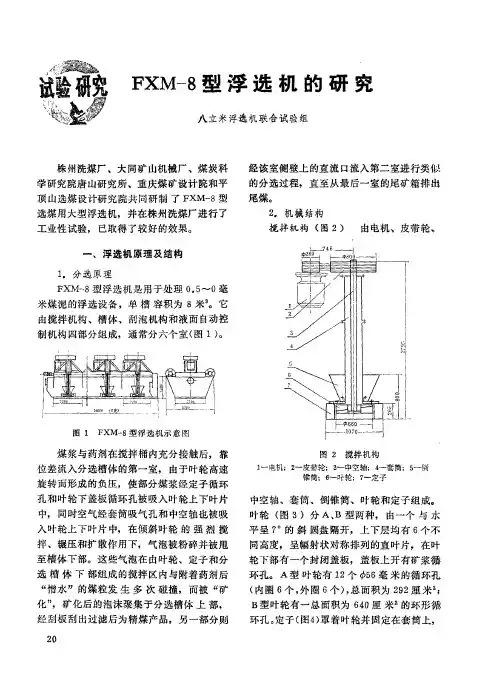

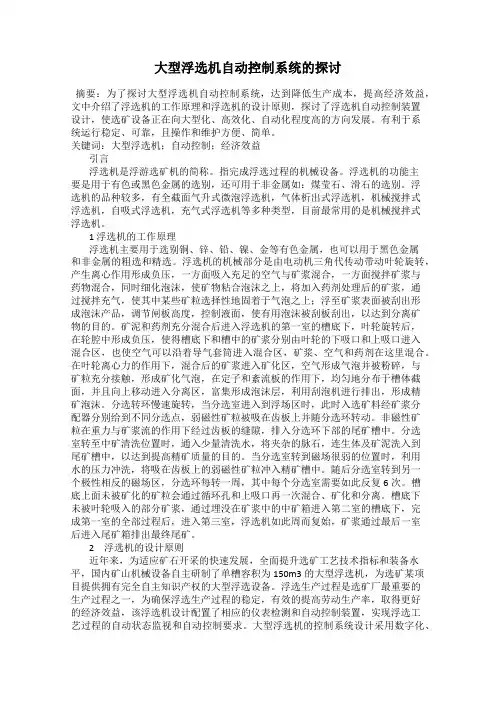

大型浮选机自动控制系统的探讨摘要:为了探讨大型浮选机自动控制系统,达到降低生产成本,提高经济效益,文中介绍了浮选机的工作原理和浮选机的设计原则,探讨了浮选机自动控制装置设计,使选矿设备正在向大型化、高效化、自动化程度高的方向发展。

有利于系统运行稳定、可靠,且操作和维护方便、简单。

关键词:大型浮选机;自动控制;经济效益引言浮选机是浮游选矿机的简称。

指完成浮选过程的机械设备。

浮选机的功能主要是用于有色或黑色金属的选别,还可用于非金属如:煤莹石、滑石的选别。

浮选机的品种较多,有全截面气升式微泡浮选机,气体析出式浮选机,机械搅拌式浮选机,自吸式浮选机,充气式浮选机等多种类型,目前最常用的是机械搅拌式浮选机。

1 浮选机的工作原理浮选机主要用于选别铜、锌、铅、镍、金等有色金属,也可以用于黑色金属和非金属的粗选和精选。

浮选机的机械部分是由电动机三角代传动带动叶轮旋转,产生离心作用形成负压,一方面吸入充足的空气与矿浆混合,一方面搅拌矿浆与药物混合,同时细化泡沫,使矿物粘合泡沫之上,将加入药剂处理后的矿浆,通过搅拌充气,使其中某些矿粒选择性地固着于气泡之上;浮至矿浆表面被刮出形成泡沫产品,调节闸板高度,控制液面,使有用泡沫被刮板刮出,以达到分离矿物的目的。

矿泥和药剂充分混合后进入浮选机的第一室的槽底下,叶轮旋转后,在轮腔中形成负压,使得槽底下和槽中的矿浆分别由叶轮的下吸口和上吸口进入混合区,也使空气可以沿着导气套筒进入混合区,矿浆、空气和药剂在这里混合。

在叶轮离心力的作用下,混合后的矿浆进入矿化区,空气形成气泡并被粉碎,与矿粒充分接触,形成矿化气泡,在定子和紊流板的作用下,均匀地分布于槽体截面,并且向上移动进入分离区,富集形成泡沫层,利用刮泡机进行排出,形成精矿泡沫。

分选转环慢速旋转,当分选室进入到浮场区时,此时入选矿料经矿浆分配器分别给到不同分选点,弱磁性矿粒被吸在齿板上并随分选环转动。

非磁性矿粒在重力与矿浆流的作用下经过齿板的缝隙,排入分选环下部的尾矿槽中。

680m³机械搅拌式浮选机动力学分析一、概述机械搅拌式浮选机是矿物加工领域的关键设备,其工作原理是通过搅拌器产生的搅拌力,使矿浆与气泡充分混合,实现有用矿物的有效分离。

本文将针对680m³机械搅拌式浮选机进行动力学分析,探讨其在不同工况下的运行特性及影响因素。

二、浮选机搅拌动力学原理1. 搅拌器结构与功能680m³机械搅拌式浮选机的搅拌器主要由叶轮、定子组成。

叶轮是搅拌动力的来源,其转速、直径等参数直接影响搅拌效果。

定子则起到稳流、导向作用,使矿浆在浮选槽内形成有序流动。

2. 搅拌动力学方程$$ \frac{\partial \rho u}{\partial t} + \nabla \cdot(\rho u u) = \nabla p + \mu \nabla^2 u + \rho g $$式中:ρ为矿浆密度,u为速度矢量,t为时间,p为压力,μ为动力粘度,g为重力加速度。

三、搅拌动力学影响因素1. 叶轮转速叶轮转速是影响搅拌效果的关键因素。

在一定范围内,提高叶轮转速可以增强搅拌力度,使矿浆与气泡混合更加充分。

但过高的转速会导致能耗增加、设备磨损加剧。

2. 叶轮直径叶轮直径决定了搅拌器的功率消耗和矿浆循环量。

适当增大叶轮直径,可以提高矿浆循环速度,增强搅拌效果。

然而,叶轮直径过大,会导致矿浆流动紊乱,降低浮选效果。

3. 槽体结构槽体结构对矿浆流动状态和气泡分布具有显著影响。

合理的槽体结构应保证矿浆在槽内充分混合,减少短路现象,提高浮选效率。

四、结论1. 叶轮转速、直径和槽体结构是影响浮选机搅拌效果的主要因素;2. 适当调整叶轮参数和优化槽体结构,可以提高浮选机的分离效率;3. 在实际生产过程中,应根据矿石性质和工艺要求,合理选择和调整浮选机参数,以实现高效、稳定的浮选效果。

五、动力学分析在实际操作中的应用1. 操作参数优化在实际操作中,动力学分析帮助我们更好地理解浮选机的工作原理,从而指导操作人员对关键参数进行优化。

大型机械搅拌式充气浮选机的水力性能优化概述大型机械搅拌式充气浮选机是一种常用于矿山和冶金行业的浮选设备,用于分离矿石中的有用矿物和杂质。

在提高浮选效果和降低生产成本的同时,优化该设备的水力性能是至关重要的。

本文将探讨大型机械搅拌式充气浮选机的水力性能优化方法。

1. 设计优化大型机械搅拌式充气浮选机的设计是提高水力性能的关键。

首先,合理选择设备的尺寸和几何形状对于实现良好的水力性能至关重要。

适当增大设备的直径和高度可以提高液相速度和气泡分布的均匀性,从而有效提高浮选效果。

其次,仔细设计机身内构件,例如搅拌器和浮选槽,可以改善水力条件和气泡分散,提高白云石的分离效果。

此外,还可以优化喷淋系统设计,确保均匀的液相分布,提高粒子的浮选效率。

2. 流动模拟与优化通过流动模拟技术来优化大型机械搅拌式充气浮选机的水力性能是一种有效的方法。

流动模拟可以通过计算流体动力学(CFD)软件来模拟和分析流体在设备内部的流动情况。

这些模拟结果可以提供有关设备内部流动速度、压力分布和气泡分布的重要信息。

基于这些信息,可以对设备进行改进和优化,例如改变内部搅拌器的形状和位置,调整气泡喷射位置和角度,以改善水力条件和气泡分散效果。

3. 气泡生成与控制气泡在大型机械搅拌式充气浮选机中起着至关重要的作用。

气泡的生成和控制可以显著影响浮选效果和水力性能。

一种改善气泡生成的方法是通过改变喷气孔的形状和尺寸来调整气泡的大小和分布。

此外,可以使用高效的气液混合设备来提高气泡生成效率。

另外,使用适当的气泡控制装置,例如分离器和除泥器,可以有效控制气泡在设备中的停留时间和分布,并提高浮选效果。

4. 应用新型材料应用于大型机械搅拌式充气浮选机的新型材料也可以提高其水力性能。

例如,采用耐磨、耐腐蚀的材料制造设备,可以延长设备的使用寿命,并降低维护成本。

此外,使用具有低表面张力的液体可以提高气泡的稳定性和持久性,从而改善浮选效果。

5. 系统参数优化除了设备本身的优化外,优化大型机械搅拌式充气浮选机的系统参数也是提高水力性能的关键。

XJM-S8型浮选机数值模拟及湍流特性分析刘春艳;李兴海【摘要】利用计算流体力学方法通过数值模拟分析了SJM-S8型浮选机的液流运动状态和湍流运动特征,得出如下结论:SJM-S8型浮选机槽内湍动能、湍流强度、湍流耗散率关于叶轮中心呈对称分布;XJM-S8型浮选机的搅拌区域在槽体下部0.7m以下,在0.7m以上部分是相对平稳的浮选分离区域,搅拌区域的湍流强度约为分离区域的6倍,这表明该浮选机的结构合理,矿浆运动状态符合浮选过程要求.【期刊名称】《选煤技术》【年(卷),期】2010(000)006【总页数】4页(P1-4)【关键词】XJM-S8型浮选机;计算流体力学;数值模拟;湍流特性【作者】刘春艳;李兴海【作者单位】煤炭科学研究总院唐山研究院,河北,唐山,063012;孝义市金晖煤焦有限公司,山西,孝义,031300【正文语种】中文【中图分类】TD943XJM-S系列浮选机属于一种自吸空气机械搅拌式浮选机,是在上世纪 60年代我国自行研制XJM-4型浮选机的基础上,通过几代人数十年的不断改进和创新,逐渐发展起来的,是煤炭科学研究总院唐山研究院拥有全部自主知识产权的新一代选煤用浮选机。

目前,成功应用于选煤厂浮选生产的 XJM-S系列浮选机已经有 4、6、8、12、14、16、20、28m3八种规格近千台,占我国选煤厂浮选设备总量的 70%以上[1]。

通过利用计算流体力学软件对 XJM-S8型(8m3)浮选机的流场进行数值模拟计算和分析,得出了其流场的湍流特性,从而为该类型浮选机优化研究奠定了理论基础。

XJM-S8型浮选机的实体建模由三维 CAD软件 PRO/E生成。

参照叶轮、定子、定子盖板、稳流板、槽体实际尺寸,综合运用 PRO/E中的旋转、拉伸、阵列、切割等命令来完成这些部件的三维立体图,最终得出 XJM-S8型浮选机的三维装配模型透视图,如图 1所示[2]。

建模时,以叶轮中心向下在槽底的投影点为三维坐标原点,以浮选机入料向尾矿排出方向为x轴方向,沿浮选机高度方向为z轴方向,同时垂直于x、z轴的方向为y轴方向。

《宽粒级煤泥浮选机及流体动力学研究》篇一一、引言煤是我国重要的能源和工业原料,其开发和利用对我国经济和社会发展具有至关重要的作用。

随着采煤工艺的不断进步,煤泥成为了开采过程中的一种常见废弃物。

如何有效处理和利用煤泥,特别是宽粒级煤泥的浮选技术,成为了当前研究的热点。

本文将针对宽粒级煤泥浮选机及其流体动力学进行深入研究,以期为相关领域的研究和应用提供参考。

二、宽粒级煤泥浮选机宽粒级煤泥浮选机是煤泥处理中的关键设备,其作用是根据煤和矸石的物理性质差异,在浮选过程中将煤炭与矸石有效分离。

这类设备的工作原理主要依赖于流体动力学效应和特定的机械设计。

1. 机器设计宽粒级煤泥浮选机设计需考虑多种因素,包括颗粒大小、密度、湿度等。

设备的主要组成部分包括进料系统、浮选槽、刮泡器、排料系统等。

其中,浮选槽的设计是关键,其形状、尺寸和内部结构都会影响浮选效果。

2. 工作原理在浮选过程中,煤泥通过进料系统进入浮选槽。

通过调整浮选机的流体动力学条件,如流速、压力等,使煤和矸石在浮力作用下分离。

轻质的煤炭颗粒随气泡上浮至液面,然后通过刮泡器收集;重质的矸石颗粒则沉入槽底,由排料系统排出。

三、流体动力学研究流体动力学在宽粒级煤泥浮选机中起着至关重要的作用。

通过研究流体的运动规律和相互作用力,可以优化设备的性能,提高煤炭的回收率和分离效率。

1. 流体运动分析在浮选过程中,流体的运动状态对煤炭的浮选效果具有重要影响。

通过分析流体的流速、流向、湍流程度等参数,可以了解煤炭和矸石在浮选槽中的运动轨迹和分离过程。

2. 相互作用力研究在流体中,煤炭和矸石会受到各种力的作用,如重力、浮力、阻力等。

通过研究这些力的作用机制和大小,可以更好地理解煤炭和矸石的分离过程,为优化设备设计和提高浮选效率提供依据。

四、实验研究及结果分析为了更深入地了解宽粒级煤泥浮选机及其流体动力学特性,我们进行了实验研究。

通过改变设备的操作参数(如流速、压力等),观察其对浮选效果的影响,并分析流体的运动规律和相互作用力。

第五章浮选动力学无论是表面化学还是电化学,研究的都是热力学,得到的是反应可能发生的趋势,并不能指出是否真正的能够发生,而这必须通过动力学研究来解决。

重点:气泡与微粒的碰撞概率,浮选速度常数的物理意义润湿性的差异是矿物浮选分离的前提和基础,而分离过程的实现则靠疏水矿粒在气一水或油一水界面的有效富集。

浮选矿浆中产生大量气泡以提供充分的气一水界面。

因此研究矿粒与气泡的作用及疏水矿粒在空气一水界面的富集及运载过程,统称之为浮选动力学, 是泡沫浮选的另一个重大课题。

泡沫浮选动力学大体上可以分为互相衔接的四个过程:(1) 在湍流运动的矿浆中,矿粒与气泡以一定的速度互相接触;(2) 疏水矿粒在气泡上的粘着,形成矿化气泡;(3) 矿化气泡的浮升并进入泡沫层;(4) 精矿泡沫层的排出。

研究浮选动力学,必须逐个分析它的各个分过程,全面研究分过程的各种影响因素及其微观进程。

一、矿浆中的气泡分散体矿浆中的气泡分散体, 是疏水矿粒的运载工具。

为了给疏水矿粒提供充分而又方便的气液界面,对气泡分散体的数量、大小及分散状态等均有一定要求。

机械搅拌式浮选机中,在正常的起泡剂用量下,矿浆中大多数气泡尺寸小于1.0mm, 约占气液界面总面积的80%的气泡直径在0.5~1.0mm 范围内;不加起泡剂的情况则显著不同, 在气泡的粒度分布曲线上出现两个极大值,即直径为0.4mm的小气泡及直径为2.4~2.6mm 的大气泡 , 气泡在浮升过程有明显的兼并现象发生。

对于充气型浮选机,由于充气方式的不同,所产生的气泡分散体的尺寸也不尽相同,气泡粒度的上限可达2.5~4.0mm。

单个气泡在水中的运动速度与气泡的直径大小直接有关。

直径d b≤≥0.16mm 的气泡,其速度为0.4d~0.5d b2;d b2》lmm时 ,u b=Kd;式中 K 为常数(当d b=1mm~2.5mm时,K=0.127;bd b =3~8mm时,K =0.21~0.22)。

浮选机内多相流动特性及浮选动力学性能的数值研究浮选机内多相流动特性及浮选动力学性能的数值研究近年来,浮选技术作为一种重要的矿石分选和固体废弃物处理工艺,被广泛应用于矿山和冶金等领域。

浮选机是浮选过程中的核心设备,其中多相流动特性和浮选动力学性能是其研究的关键。

多相流动特性是浮选过程中各相沿浮选机内各部位分布和流动情况的研究。

浮选机内的多相流动包括气泡、固体颗粒和水等相的流动行为。

其中,气泡与固体颗粒的相互作用是浮选过程中最为重要的因素之一。

通过数值模拟方法,可以研究气泡与固体颗粒之间的相互作用,分析气泡在浮选机中的运动规律和分布情况,有助于优化浮选过程,提高矿石分选的效率和品位。

浮选动力学性能是指浮选过程中各相之间的传质、传热等动力学过程。

浮选动力学性能的研究可以揭示浮选过程中各相之间的相互作用规律,进而优化浮选机的结构和操作参数。

数值模拟方法可以用于模拟气泡、固体颗粒和水之间的传质过程,研究浮选机内的传质特性,探究不同操作参数对矿石浮选的影响。

此外,数值模拟还可以模拟浮选过程中的传热过程,研究各相之间的热交换行为,为浮选机的热力学设计提供理论依据。

为了研究浮选机内多相流动特性和浮选动力学性能,数值模拟方法是一种有效的工具。

数值模拟可以通过建立浮选机的几何模型和流场模型,采用多相流动方程求解方法,对浮选机内多相流动特性进行仿真计算。

通过数值模拟,可以获得气泡、固体颗粒和水等相的运动规律和分布情况,得到浮选机内各相浓度和速度的空间分布,揭示浮选过程中各相之间的相互作用规律。

数值研究结果对于优化浮选机的设计和操作具有重要的指导意义。

通过数值模拟,可以对浮选机内的多相流动特性进行可视化分析,了解各部位的流动情况和气泡、固体颗粒等相的分布情况。

同时,通过模拟不同操作参数下的浮选过程,可以比较分析不同条件下的浮选效果和性能。

这些研究结果可以为浮选机的结构改进、操作优化和矿石分选工艺的改进提供理论依据和技术支持。

882021年12月下 第24期 总第372期工艺设计改造及检测检修China Science & Technology Overview0.引言浮选是煤泥分选的有效方法,各种浮选机广泛应用于选煤生产中。

随着煤炭市场的需求,洁净煤灰分含量不断降低,浮选洁净煤灰分含量较高,已成为制约选煤厂洁净煤产率和经济效益提高的重要因素。

由于浮选根据矿物表面性质的不同分离目标矿物和杂质,很难进一步降低浮选精煤的灰分含量。

近年来,工业上应用的柱浮选技术和设备采用旋流-静态微气泡分离原理,辅以喷淋水,使浮选精煤的灰分含量进一步降低1~2个百分点。

根据振荡浮选原理和相似理论,研制了高选择性浮选机,显著提高了浮选效果。

1.浮选中的细泥污染机理浮选细矿精煤产品受到大量高灰分优质细泥的严重污染,其原因根源主要在于浮选精矿精煤产品通过液流中富含亲水金属矿物的细碎机械废水输送,是生产浮选精煤过程中常见的污染现象。

细泥废水污染主要分为有多种污染作用及其机理:细碎机械细泥夹带、细碎粗泥污水覆盖、颗粒团聚等。

机械进料夹带一般是主要安装形式之一,机械夹带是指亲水性脉石矿物(高灰分颗粒)。

夹带程度取决于进料粒度、矿物成分、浓度、粘度、水回收率和许多工艺变量。

通过对浮选过程的分析,研究并提出了夹带机理[1]。

1.1 亲水性颗粒的浮选过程在亲水性颗粒的浮选过程中,气泡由气泡聚合物携带。

气泡以气泡聚合物的形式漂浮:多个矿化气泡形成气体絮体,它们之间的空隙充满泥浆,粘附在气泡上的颗粒在气泡浮力的作用下漂浮在泡沫层上。

填充在矿浆气泡泡沫间隙层层中的各种矿浆气泡处于一种动态平衡运行状态:旧的矿浆在各种重力相互作用下不断浸泡排出,新生的矿浆不断得到补充。

矿浆水膜之间的相互作用粘附和矿浆气泡的横向翻转共同作用形成一个具有快速浸泡排出气泡功能的“过滤絮体”。

所以当这些气泡泡沫聚合物快速上升和停止漂浮时,就像一些矿浆通过海水过滤过的介质一样,一些亲和疏水性非具有目标性的矿物分子颗粒就会被困在气泡聚合物中以快速提升和停止漂浮,形成一个机械性的夹带并将这些高灰分矿物颗粒快速输送至矿浆泡沫间隙层。

喷射式浮选机流体动力学及模化研究的开题报告一、研究背景及意义随着矿物资源的日益减少和对矿石质量要求的不断提高,矿石浮选技术正在得到广泛的应用。

而喷射式浮选机作为一种新的浮选设备,由于其工艺简单、结构紧凑、耐磨损等优点,已经成为浮选行业领域内的热点研究对象。

在喷射式浮选机中,浮选药剂和气体经由喷嘴流动,产生高速的流场,使矿石和浮选剂之间发生强烈的接触和作用,从而实现矿物的浮选分离。

然而,由于喷嘴内部流动场复杂,气固两相介质流动、相互作用和传热等过程均受到喷嘴结构、顶部气室压力、进口流速等因素的影响,因此对喷射式浮选机的流体动力学行为进行深入研究,对于优化流体设计和提高浮选效率具有重要的作用。

二、研究内容及方法本文拟研究喷射式浮选机的流体动力学特性及模拟方法,主要内容包括:1. 喷嘴流场的数值模拟:采用COMSOL Multiphysics等流体动力学软件,建立喷射式浮选机的数学模型,对不同流速、喷嘴结构、气室压力等参数下的流场分布、速度、压力等进行数值计算和分析。

2. 气固两相流体力学建模:基于ANSYS Fluent等数值模拟软件,建立喷射式浮选机内部气固两相流动的物理模型,研究不同参数下气固两相之间的相互作用、摩擦、离散相等问题。

3. 喷射式浮选机的实验研究:构建实验装置,对不同工况下的流场、浮选效果等进行实验观测和分析,通过对数值模拟和实验结果的对比,验证模拟方法的准确性和实用性。

三、预期成果与意义基于数值模拟和实验研究,本文将深入探讨喷射式浮选机的流体动力学特性及模拟方法,预期取得如下成果:1、建立喷射式浮选机的流场数学模型和气固两相流体力学模型,研究喷嘴内部流场的变化规律以及气固两相之间的相互作用等特性。

2、通过数值模拟和实验研究对比,验证模拟方法的准确性和实用性。

3、总结喷射式浮选机的流体动力学特性,优化流体设计,提高浮选效率,提供理论基础和实践指导,推动浮选技术的进步和发展。

四、研究进度安排1.文献综述:4周2.数值模拟建模:6周3.数值模拟计算和分析:6周4.实验研究设计和实施:8周5.数据处理和结果分析:6周6.撰写论文:4周五、参考文献1. 李春芝. 喷射式浮选机的研究现状与展望[J]. 矿山机械, 2016,44(8):87-90.2. 张强, 张伟. 喷射式浮选机气固两相流体力学研究现状[J]. 中国有色金属学报, 2014, 24(4):1072-1079.3. WU Xiao-dong, XUE Wen-xian, YU Yun-wang. Experimental and numerical investigation on flow characteristics in a jet flotation cell[J]. Chinese Journal of Chemical Engineering, 2019, 27(5): 1275-1283.4. LIU Guang-yue, LI Jing-wu, DENG Xi-ming, et al. Numerical simulation of gas-liquid-solid three-phase flow in flotation column[J]. Chinese Journal of Chemical Engineering, 2017, 25(9):1107-1116.5. CHEN Yong-ming, ZHAO Hai-yun, ZHANG Xue-lin, et al. Simulation and experimental study of bubble dynamics in jet flowcolumn[J]. Chinese Journal of Chemical Engineering, 2016, 24(10):1536-1543.。

大型机械搅拌式充气浮选机的结构设计与优化概述大型机械搅拌式充气浮选机是一种用于矿石浮选的重要设备,它通过搅拌和气泡引入的方式,将矿石中的有用矿物与废石分离。

本文将对大型机械搅拌式充气浮选机的结构进行设计与优化。

第一部分:结构设计1. 前景设计大型机械搅拌式充气浮选机是一个复杂的设备,需要兼顾结构的稳定性、操作的方便性和性能的优化。

设计时,应该充分考虑其在生产环境下的工作条件,以及对设备的长期可靠性和稳定性的要求。

2. 设计要点在大型机械搅拌式充气浮选机的设计中,需要特别注意以下几个要点:(1) 结构刚性:考虑到设备需要承受较大的载荷和搅拌力,结构设计应确保足够的刚性,以防止设备在工作中发生变形或损坏。

(2) 材料选择:应选用高强度、抗腐蚀的材料,以保证设备在恶劣环境下的长期使用。

(3) 搅拌装置设计:搅拌装置应具备足够的静态和动态稳定性,同时也要保证搅拌速度和搅拌力的调节范围,以适应不同矿石浮选工艺的需求。

(4) 气泡引入装置设计:应采用合适的气泡引入方式,使气泡均匀分布在浮选槽中,并能够在浮选过程中产生足够的泡沫,以提高矿石的浮选效果。

(5) 料槽设计:考虑到矿石的供给和排放,料槽的设计应该具备合理的结构和适当的倾斜度,以确保矿石在浮选过程中的顺利输送和分离。

第二部分:结构优化1. 仿真模拟为了优化大型机械搅拌式充气浮选机的结构,可以采用有限元分析和流体力学仿真等方法,通过数值模拟的方式获取设备在不同工况下的受力状态和性能表现。

通过优化分析,可以发现并解决潜在的结构缺陷和弱点,进而改进设备的性能和可靠性。

2. 结构参数优化在仿真模拟的基础上,可以通过参数优化来改善设备的结构。

比如,可以通过改变搅拌器的形状和数量,调整气泡引入装置的结构和参数,改变料槽的倾斜度和大小等来优化设备的性能。

通过比较仿真结果和实际测试结果,选择和确定最佳的结构参数。

3. 材料选择与工艺改进在结构优化的过程中,还可以考虑材料选择和工艺改进来提高设备的性能和可靠性。

流体力学在浮选中的应用1.泡沫剂的流体力学性质探究泡沫剂是浮选过程中必不可少的一种介质,常用的泡沫剂为脂肪酸和烷基硫酸盐等。

泡沫剂在浮选过程中的主要作用是形成大量细小泡沫,并吸附在有价矿物表面,使其在水中浮起来。

研究泡沫剂的流体力学性质,对于浮选的优化和改进具有重要意义。

据研究,泡沫剂的表面张力、黏度和偏振率等参数与其在浮选中的性能密切相关。

表面张力越小,泡沫对矿物的吸附能力越强,浮选效果越优。

而黏度越大,则泡沫的稳定性越好,能够维持更长时间的泡沫状态。

偏振率是泡沫在流场中移动时的一个重要参数,可以影响泡沫在水中的传输和分布。

2.气泡与颗粒的双向作用研究在浮选过程中,气泡往往与颗粒发生碰撞,产生双向作用。

气泡对颗粒的附着力是影响浮选效果的重要因素之一。

传统上,人们认为气泡的粘性强度越大,对颗粒的附着力就越强。

随着流体力学研究技术的不断进步,人们发现气泡粘性强度和附着力之间并不存在简单的线性关系。

近年来,研究者提出了一种新的双向作用模型,即“行星-卫星”模型。

该模型认为,气泡在流场中的运动轨迹类似于行星在太阳系中运动,而被附着在气泡表面的颗粒,则类似于卫星绕着行星运动。

这种模型既考虑了气泡与颗粒之间的相互作用,又更加符合流体力学规律。

3.传质和颗粒悬浮物的输运研究浮选液中常常存在颗粒悬浮物和杂质物质,这些物质不仅会对矿物的浮选效果产生不利影响,同时也会影响泡沫的稳定性。

研究颗粒悬浮物和杂质物质的传质和输运特性,对于提高浮选效果具有重要意义。

在流体力学研究中,颗粒悬浮物和杂质物质通常被视为可压缩粒子流体,并通过Navier-Stokes方程和质量守恒方程进行数值模拟。

研究者发现,颗粒悬浮物与杂质物质的输运和传质特性与流场速度和梯度的变化密切相关。

流速变化、旋转和湍流等复杂流动特性,容易导致颗粒沉积和悬浮物浓度的变化,影响浮选效果。

流体力学在浮选中的应用具有广泛的研究价值和应用前景。

未来,需要加强浮选领域和流体力学领域的跨学科研究合作,进一步深入挖掘其潜力,为相关领域的实际应用提供科学依据和技术支持。