基于进化算法的液体动力润滑轴承优化设计

- 格式:pdf

- 大小:150.12 KB

- 文档页数:4

a l .T e c h n o l o g i c a l A d v a n c e s i n H y d r a u l i c D r i v e T r a i n sf o r W i n d T u rb i n e s [J ].E n e r g y Pr o c e d i a ,2014,24:76‐82.[11] 杜静,秦月,李成武.风力发电机组传动链动力学建模与仿真分析[J ].太阳能学报,2015,35(10):1950‐1957.D u J i n g ,Q i nY u e ,L i C h e n g w u .D y n a m i c sM o d e l i n ga n dS i m u l a t i o n A n a l y s i so f W i n d T u rb i n e D r i v e T r a i n [J ].Ac t a E n e r g i a eS o l a r i sS i n i c a ,2015,35(10):1950‐1957.[12] 孙立华.标幺值表示方法探讨[J ].编辑学报,2010,22(3):200‐221.S u n L i h u a .D i s c u s s i o no n R e p r e s e n t a t i o nf o rP e r U n i t [J ].A c t aE d i t o l o gi c a ,2010,22(3):200‐221.(编辑 袁兴玲)作者简介:艾 超,男,1982年生㊂燕山大学机械工程学院讲师㊂主要研究方向为液压型风力发电机组㊂发表论文20余篇㊂闫桂山,男,1988年生㊂燕山大学机械工程学院硕士研究生㊂孔祥东(通信作者),男,1959年生㊂燕山大学机械工程学院教授㊁博士研究生导师㊂董彦武,男,1989年生㊂燕山大学机械工程学院硕士研究生㊂基于遗传算法的高速轧辊磨床磨头液体动静压轴承的优化设计吴怀超1,2令狐克均1 孙官朝1 李 哲1 张顺风11.贵州大学,贵阳,5500252.清华大学摩擦学国家重点实验室,北京,100084摘要:液体动静压轴承性能的好坏直接影响着整台磨床的磨削性能㊂针对一种可调节式的高速轧辊磨床磨头液体动静压轴承,分析了其结构特点和工作原理,并对其结构尺寸和工作参数进行了设计计算㊂在此基础上,以单位承载量下的总功率损失最小作为优化设计的目标函数,运用遗传算法对该轴承进行了优化设计㊂优化结果表明:优化后目标函数值从0.0808下降到0.0678,轴承的总功率损失由初始设计的766.9W 降低为642.6W ,功耗降低约16%,而且轴承的结构尺寸得到减小,其刚度亦得到明显的提高㊂由此可见,通过优化设计,不仅降低了轴承的制造成本,而且明显改善了轴承的综合性能㊂关键词:高速轧辊磨床;液体动静压轴承;优化设计;遗传算法中图分类号:T H 133.3 D O I :10.3969/j.i s s n .1004132X.2015.18.015O p t i m i z a t i o nD e s i g no fL i q u i dH y b r i dB e a r i n g i nG r i n d i n gH e a do fH i g h ‐s p e e dR o l lG r i n d e rB a s e do nG e n e t i cA l go r i t h m W uH u a i c h a o 1,2 L i n g h uK e j u n 1 S u nG u a n c h a o 1 L i Z h e 1 Z h a n g S h u n f e n g11.G u i z h o uU n i v e r s i t y ,G u i y a n g ,5500252.S t a t eK e y L a b o r a t o r y o fT r i b o l o g y ,T s i n g h u aU n i v e r s i t y ,B e i j i n g,100084A b s t r a c t :T h e p e r f o r m a n c e so f l i q u i dh y b r i db e a r i n g a f f e c td i r e c t l yg r i n d i n gpe rf o r m a n c e so f t h e w h o l e r o l lg r i n d e r .A i m i n g a t ak i n do f a d j u s t a b l e l i q u i dh y b ri db e a r i n g i n g r i n d i n g h e a do f h i g h ‐s pe e d r o l l g r i n d e r ,i t s s t r u c t u r a l c h a r a c t e r i s t i c s a n dw o r k i n gp r i n c i p l e sw e r e a n a l y z e d ,a n d i t s s t r u c t u r a l d i -m e n s i o n s a n dw o r k i n gp a r a m e t e r sw e r e c a l c u l a t e d .T h e n ,t h e l o w e s t t o t a l p o w e r l o s s p e ru n i t l o a d i n gc a p a c i t y w a s r e g a rde d a s a no b j e c t i v ef u n c t i o no f o p t i m i z a t i o nd e s ig n ,a n do p t i m i z a t i o nd e s i gno f t h e b e a r i n g w a s p e r f o r m e db a s e do n g e n e t i c a l g o r i t h m.O p t i m i z a t i o n r e s u l t s a r e a s f o l l o w s :o b j e c t i v e f u n c -t i o nv a l u e d e c r e a s e s f r o m0.0808t o 0.0678,t o t a l p o w e r l o s s o f t h e b e a r i n g de c r e a s e sf r o m766.9Wt o 642.6W ,a n d p o w e r c o n s u m p t i o n i s r e d u c e d a b o u t 16%;m o r e o v e r ,s t r u c t u r a l d i m e n s i o n s o f t h eb e a r -i n g a r e r e d u c e d ,a n d i t ss t i f f n e s s i so b v i o u s l y i m p r o v e d .T h e r e f o r e ,t h r o u g ht h eo p t i m i z a t i o nd e s i gn ,m a n u f a c t u r i n g c o s t o f t h eb e a r i n g i s r e d u c e d ,a n d i t s c o m p r e h e n s i v e p e r f o r m a n c e s a r e i m p r o v e do b v i -o u s l y.K e y wo r d s :h i g h ‐s p e e d r o l l g r i n d e r ;l i q u i dh y b r i db e a r i n g ;o p t i m i z a t i o nd e s i g n ;g e n e t i c a l g o r i t h m 0 引言高速㊁超高速磨削技术是面向21世纪的先进收稿日期:20150317基金项目:国家自然科学基金资助项目(51165002,51465008);清华大学摩擦学国家重点实验室开放基金资助项目(S K L T K F 12A 11);贵州省优秀青年科技人才培养对象专项资金项目(黔科合人字(2013)17号)制造技术,它的广泛应用使机械加工方法产生变革性的影响[1]㊂其中,磨头的轴承技术是高速㊁超高速磨削技术中最为关键的技术,它越来越受到广大学者的高度关注[2]㊂目前,高速㊁超高速机床较多采用的是陶瓷球轴承㊁磁悬浮轴承以及液体滑动轴承㊂陶瓷球轴承滚珠制造难度大㊁成本高,对拉伸应力和缺口应㊃6942㊃中国机械工程第26卷第18期2015年9月下半月Copyright ©博看网. All Rights Reserved.力敏感,在高速旋转时滚珠会产生很大的离心力和陀螺力矩,限制了它在高速精密机床上的应用[3‐5];磁悬浮轴承因为无机械接触,所以无磨损㊁能耗小㊁噪声小㊁寿命长㊁无需润滑,但造价昂贵,承载能力相对较低,常用于高速轻切削机床主轴系统[6‐8];液体滑动轴承分为液体静压轴承㊁液体动压轴承以及液体动静压轴承,其中,液体动静压轴承因兼有液体动压轴承和液体静压轴承的优点,在全速度范围内能保持很高的承载能力㊁油膜刚度㊁主轴回转精度以及很好的抗振性,而且,在主轴系统中采用冷却措施后,轴承温升和热变形都能得到有效控制,因而,在高速轧辊磨床上得到了较多的应用[9‐11]㊂传统液体滑动轴承的设计较多依赖经验和近似计算,并通过试验对比来寻求较优方案㊂对于高速轧辊磨床磨头液体动静压轴承的设计,本文首先设计该轴承各部分的基本结构,并确定其主要结构尺寸和工作参数,在此基础上,建立该轴承的优化设计数学模型,并运用遗传优化算法对其进行优化设计㊂1 高速液体动静压轴承的结构1.1 轴承的基本结构及工作原理根据高速轧辊磨床磨头的功能及结构需求,其液体动静压轴承采用轴承和轴承套配合的结构,并为了提高其应用范围和运行效率,轴承上设计有调节机构㊂该轴承的结构如图1所示㊂1.前调节盖2.前调节推板 34.轴承本体5.轴承套外螺纹7.密封圈 8.后调节盖内螺纹 10.后调节推板 11.轴承套回油孔13.轴承进油孔 14.15.前调节推板回油孔图1如图1所示,套6㊁前调节推板2㊁后调节推板和后调节盖9组成㊂轴承4板,制轴承本体在每个锥形肋板处发生凹陷变形,于是在轴承本体内壁和主轴之间形成8个楔形动压腔,此凹陷变形量和动压腔的形状和大小可以通过轴承本体和轴承套的配合程度来进行调节㊂轴承套两端均加有外螺纹5,分别与前调节盖1和后调节盖9上的内螺纹8配合,在此螺纹副的作用下,调节主要是通过拧动前调节盖和后调节盖,并通过前调节推板7或后调节推板10的推动来实现的㊂图1所示的高速液体动静压轴承中,最关键的部件是轴承本体,图2是轴承本体三维结构图㊂1.静压腔2.导流槽3.锥形肋板4.矩形肋板5.过油孔6.进油孔图2 高速液体动静压轴承本体的结构如图2所示,在轴承本体内部开设有4个静压腔和4个导流槽㊂其中,静压腔主要起两方面的作用:一是在启动时,向静压腔强力注入高压油,使主轴悬浮于轴承中间,避免发生干摩擦;二是在停车时,因4个静压腔存在有高压油,能有效减缓动压突然消失而在重力作用下出现的干摩擦㊂导流槽主要起加强油液进入轴承内壁后的流动和扩散作用㊂1.2 轴承的结构尺寸和工作参数图1所示的高速液体动静压轴承的基本结构尺寸及主要工作参数如表1所示㊂表1 轴承的基本结构尺寸及主要工作参数基于遗传算法的高速轧辊磨床磨头液体动静压轴承的优化设计 吴怀超 令狐克均 孙官朝等基于表1所示数据,为了进一步给后续轴承的优化设计提供所需参数,下面给出轴承的一些主要结构尺寸和工作参数的计算公式[11]㊂(1)每个静压油腔的有效承载面积A e:A e=2R(I+I a)s i n((θ1+θ2)/2)(1)其中,R为轴承的半径,I为油腔的轴向宽度,θ1为轴承油腔包角的一半,θ2=45°㊂根据各参数值,可计算出A e=5478mm2㊂(2)轴承的刚度J:J=6A e p s(β-1)c o sθ1/(h0β2)(2)其中,β为节流比,毛细管节流β取为2㊂根据各参数值,可计算出J=9.5×108N/m㊂(3)轴承的流量Q:Q=4R h30(L I a R I t+2θ1)p R/(6ηI a)(3)其中,p R为供油压力p s的一半;η为润滑油动力黏度,对于10号主轴油,在50℃时其动力黏度为η=0.0086P a㊃s㊂根据各参数值,可计算出Q=3.32L/m i n㊂(4)轴承的温升Δt:Δt=H t/(QρC v)(4)其中,H t为总功率;ρ为润滑油的密度;C v为润滑油的质量定容热容㊂H t的计算式为H t=H f+H p=(1+K)H p(5)式中,H f为摩擦功率;H p为泵功率,且H p=p s Q;K为功率比,K=H f/H p㊂将式(5)代入式(4),可得Δt=(1+K)p s/(ρC v)(6)根据各参数值,可计算出Δt=7.6℃㊂2 高速液体动静压轴承的优化设计上述对高速轧辊磨床磨头液体动静压轴承的设计仅是从功能的角度以及结构方面的需求来进行的㊂为了提高该轴承的使用性能,需要对其结构进行优化设计,为此,首先要构造该轴承优化设计的数学模型㊂2.1 优化设计的数学模型2.1.1 设计变量的选择图1所示高速液体动静压轴承中,相对宽度L/D直接影响其静态和动态性能;相对封油面尺寸I a/L和I t/D直接影响其有效承载面积㊁封油面上的动压效应以及摩擦功耗,并且影响通过封油面的流量大小和油腔之间的周向内部流动,从而对轴承的性能影响较大;轴承半径间隙h0对于泵功率H p和摩擦功率H f影响较大,当h0增大时,泵功率H p增大,H f减小㊂综上所述,选择L/D㊁I a/L㊁I t/D和h0作为设计变量㊂因而,设计变量可表述为X=[L/D I a/L I t/D h0]T(7) 2.1.2 目标函数的确定液体动静压轴承的发热和温升是影响磨头正常运行的关键因素,协调好轴承的承载性能和总功率损失之间的关系是其优化设计的核心,因此,以单位承载量下的总功率损失最小作为优化设计的目标函数,即F(X)=m i n(H t/W)(8)式中,W为承载量㊂H f的计算公式如下:H f=F f U(9)其中,F f为黏滞阻力,其计算式为F f=ηA f U/h0(10) U为轴颈处线速度,其计算式为U=2πn R/60(11)式(10)中,A f为轴承的有效摩擦面积,其计算式为[2]A f=(A L+A R/4)N(12)式中,A L为一个油腔四周封油面积;A R为一个油腔面积; N为油腔数目㊂将式(10)~式(12)代入式(9),可得H f=π2ηD2n2A f/(3600h0)(13)泵功率H p的计算公式如下:H p=p s Q=p s[4R h30(L I a R I t+2θ1)p R/(6ηI a)](14)承载量W即为轴承在稳态运行时候承受的外载荷,图1所示的高速轧辊磨床磨头液体动静压轴承在稳态运行下的承载量W为9488N㊂2.1.3 约束条件根据液体动静压轴承一般的设计规则,前述选取的设计变量的取值范围如下㊂(1)轴承宽径比L/D:0.8≤L/D≤1.2(15)(2)轴向封油面尺寸I a/L:0.1≤I a/L≤0.5(16)(3)周向封油面尺寸I t/D:0.1≤I t/D≤0.25(17)(4)半径间隙h0:0.02mm≤h0≤0.04mm(18) 2.2 数学模型的求解目前优化算法主要有复合形法㊁可变容差法和惩罚函数法等传统算法以及一些现代优化计算方法,包括模拟退火优化算法㊁遗传优化算法和神经网络优化算法等[12]㊂由于动静压轴承的数学模型是属于有约束的非线性数学模型,且目标函数问题比较复杂,因此本文采用遗传优化算法㊂遗传优化算法是一种求解复杂问题并具有自㊃8942㊃中国机械工程第26卷第18期2015年9月下半月Copyright©博看网. All Rights Reserved.适应㊁自组织和随机优化性质的算法,它的基本数学模型可表示为[13]F=f(C,E,P0,M,φ,Γ,Ψ,T)(19)式中,C为个体的编码方法;E为个体的适应度评价函数; P0为初始种群;M为种群大小;ϕ为选择算子;Γ为交叉算子;Ψ为变异算子;T遗传运算终止条件㊂根据遗传算法的基本思想和上述基本数学模型,结合图1所示的高速轧辊磨床磨头液体动静压轴承的结构特点,对该轴承采用遗传算法进行优化设计,流程如图3所示㊂图3 基于遗传算法的优化设计流程图根据上述流程图,在MA T L A B中编写程序,实现对该轴承的优化,其核心程序代码如下: m a x g e n=2000;s i z e p o p=20;p c r o s s=[0.4];p m u t a t i o n=[0.1];l e n c h r o m=[1111];b o u n d=[0.81.2;0.10.5;0.10.25;0.020.04];i n d i v i d u a l s=s t r u c t('f i t n e s s',z e r o s(1,s i z e p o p),'c h r o m', []);a v g f i t n e s s=[];b e s t f i t n e s s=[];b e s tc h r o m=[];f o r i=1:s i z e p o p;i n d i v i d u a l s.c h r o m(i,:)=C o d e(l e n c h r o m,b o u n d);x=i n d i v i d u a l s.c h r o m(i,:);i n d i v i d u a l s.f i t n e s s(i)=f u n(x);e n d[b e s t f i t n e s sb e s t i n d e x]=m i n(i n d i v i d u a l s.f i t n e s s);b e s tc h r o m=i nd i v i d u a l s.c h r o m(be s t i n d e x,:);a v g f i t n e s s=s u m(i n d i v i d u a l s.f i t n e s s)/s i z e p o p;t r a c e=[a v g f i t n e s sb e s t f i t n e s s];f o r i=1:m a xg e ni n d i v i d u a l s=s e l e c t(i n d i v i d u a l s,s i z e p o p);a v g f i t n e s s=s u m(i n d i v i d u a l s.f i t n e s s)/s i z e p o p;i n d i v i d u a l s.c h r o m=C r o s s(p c r o s s,l e n c h r o m,i n d i v i d u a l s.c h r o m,s i z e p o p,b o u n d);i n d i v i d u a l s.c h r o m=M u t a t i o n(p m u t a t i o n,l e n c h r o m,i n d i-v i d u a l s.c h r o m,s i z e p o p,[im a x g e n],b o u n d);f o r j=1:s i z e p o px=i n d i v i d u a l s.c h r o m(j,:);i n d i v i d u a l s.f i t n e s s(j)=f u n(x);e n d[n e w b e s t f i t n e s s,n e w b e s t i n d e x]=m i n(i n d i v i d u a l s.f i t-n e s s);[w o r e s t f i t n e s s,w o r e s t i n d e x]=m a x(i n d i v i d u a l s.f i t n e s s);i f b e s t f i t n e s s>n e w b e s t f i t n e s sb e s t f i t n e s s=n e w b e s t f i t n e s s;b e s tc h r o m=i nd i v i d u a l s.c h r o m(ne w b e s t i n d e x,:);e n di n d i v i d u a l s.c h r o m(w o r e s t i n d e x,:)=b e s t c h r o m;i n d i v i d u a l s.f i t n e s s(w o r e s t i n d e x)=b e s t f i t n e s s;a v g f i t n e s s=s u m(i n d i v i d u a l s.f i t n e s s)/s i z e p o p;t r a c e=[t r a c e;a v g f i t n e s sb e s t f i t n e s s];e n d在上述主程序中,首先对遗传算法的参数进行了初始化设置,设置进化代数为2000,种群规模为20,交叉概率选择0.4,变异概率选择0.1;然后设置优化设计变量的取值范围;最后初始化种群,调用目标函数子程序计算适应度,进行迭代寻优㊂在调用目标函数子程序时,选择㊁交叉和变异遗传算子被迭代计算,从而计算出适应度,进而代替上一次进化中的最好的染色体㊂如此循环迭代计算,记录了每一代进化中的最好的适应度,从而最终得到设计参数的优化结果㊂3 高速液体动静压轴承优化设计结果及其分析在MA T L A B软件中运行优化算法程序,得到了如表2所示的优化计算结果㊂由表2的优化结果可以看出:轴承的宽度优化后,其值变小,结构变小;半径间隙减小,轴承的流量由原来的3.32L/m i n变化到2.4L/m i n,轴承的流量减小,从而降低了泵功率的损失;摩擦功率也由原来的545.1W降低到482.4W,从而导致轴承的总功率由初始设计的766.9W降为642.6W,功耗降低约16%;优化后目标函数从0.0808下降到了0.0678㊂另外,轴承的刚度由原来的950MN/m 变化为1030MN/m,轴承的刚度有所提升,使得轴承的稳定性有所提高;轴承的温升由原来的7.6℃变化为8.8℃,优化前后温升变化为1.2℃,对轴承的性能影响较小㊂㊃9942㊃基于遗传算法的高速轧辊磨床磨头液体动静压轴承的优化设计 吴怀超 令狐克均 孙官朝等Copyright©博看网. All Rights Reserved.表2 高速液体动静压轴承优化计算结果参数初始值优化值轴承直径D(mm)100100轴承宽度L(mm)10080宽径比L/D10.8半径间隙h0(mm)0.03000.0274轴向封油面长度I a(mm)108.4周向封油面长度I t(mm)1010轴承刚度J(MN/m)9501030轴承流量Q(L/m i n)3.322.40轴承温升Δt(℃)7.68.8泵功率H p(W)221.8160.2摩擦功率H f(W)545.1482.4总功率H t(W)766.9642.6目标函数F(X)(W/N)0.08080.06784 结论针对一种高速轧辊磨床磨头液体动静压轴承,为了改善其结构和使用性能,采用遗传优化算法对其进行了优化设计㊂优化结果表明:轴承的结构尺寸得到减小,从而节约了材料,降低了成本;半径间隙得到减小,流量也得到减小,从而降低了泵功率损耗,达到了节能的目的;轴承的刚度得到提高,从而提升了轴承的稳定性;轴承的温升在优化前后变化不大,对轴承的性能影响不大;目标函数值下降,从而达到了优化设计的目的㊂由此可见,通过对轴承进行基于遗传算法的优化设计,其性能得到了明显的提高㊂参考文献:[1] 周志雄,邓朝晖,陈根余.磨削技术的发展关键技术[J].中国机械工程,2000,11(1/2):186‐189.Z h o uZ h i x i o n g,D e n g Z h a o h u i,C h e n G e n y u,e ta l.D e v e l o p m e n t a n dK e y T e c h n o l o g y o fG r i n d i n g[J].C h i n aM e c h a n i c a lE n g i n e e r i n g,2000,11(1/2):186‐189.[2] 朱海港.超高速液体动静压混合轴承参数优化设计研究[D].沈阳:东北大学,2009.[3] 喻炜.高速混合陶瓷球轴承分析与优化设计[D].天津:天津大学,2011.[4] W e m h o n e r J.C e r a m i c s-A M i l e s t o n e o n t h eW a y t ot h eH i g h‐p e r f o r m a n c eR o l l i n g B e a r i n g[J].C F IC e-r a m i cF o r u mI n t e r n a t i o n a l,2002,79(4):21‐24.[5] H eQ,L i u H Z,Z h a n g Y B,e t a l.T h eC h a r a c t e r i s-t i c so fH y b r i dC e r a m i cB a l l B e a r i n g f o rH i g h‐s p e e dS p i n d l e[C]//2009I E E E I n t e r n a t i o n a l C o n f e r e n c e o nM e c h a t r o n i c s a n d A u t o m a t i o n,C h a n g c h u n,2009, 2489‐2494.[6] 刘迎澍,黄田.磁悬浮轴承研究综述[J].机械工程学报,2000,36(11):5‐9.L i uY i n g s h u,H u a n g T i a n.S u r v e y o f t h eR e s e a r c h o fM a g n e t i cB e a r i n g s[J].C h i n e s eJ o u r n a l o fM e c h a n i-c a l E n g i n e e r i n g,2000,36(11):5‐9.[7] S a m a n t aP,H i r a n iH.M a g n e t i cB e a r i n g C o n f i g u r a-t i o n s:T h e o r e t i c a la n d E x p e r i m e n t a l S t u d i e s[J].I E E ET r a n s a c t i o n s o n M a g n e t i c s,2008,44(2):292‐300.[8] M u s o l i n oA,R i z z oR,T u c c iM,e t a l.A N e wP a s s i v eM a g l e vS y s t e m B a s e do nE d d y C u r r e n t S t a b i l i z a t i o n[J].I E E ET r a n s a c t i o n s o n M a g n e t i c s,2009,45(3): 984‐987.[9] M e r u a n e V,P a s c u a lR.I d e n t i f i c a t i o no fN o n l i n e a rD y n a m i cC o e f f i c i e n t s i nP l a i nJ o u r n a lB e a r i n g s[J].T r i b o l o g y I n t e r n a t i o n a l,2008,41(8):743‐754.[10] M a t s u d a K,K a n e m i t s u Y,K i j i m o t o S.O p t i m a lC l e a r a n c e C o n f i g u r a t i o n o f F l u i d‐f i l m J o u r n a lB e a r i n g s f o r S t a b i l i t y I m p r o v e m e n t[J].J o u r n a l o fT r i b o l o g y‐t r a n s a c t i o n so ft h e A S M E,2004,126(1):125‐131.[11] 钟洪,张冠坤.液体静压动静压轴承设计使用手册[M].北京:电子工业出版社,2007. [12] T a v a z o e i M S,H a e r i M.A n O p t i m i z a t i o n A l g o-r i t h m B a s e do nC h a o t i cB e h a v i o r a n dF r a c t a lN a-t u r e[J].J o u r n a lo f C o m p u t a t i o n a la n d A p p l i e dM a t h e m a t i c s,2007,206(2):1070‐1081. [13] 雷英杰,张善文,李续武,等.MA T L A B遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005.(编辑 袁兴玲)作者简介:吴怀超,男,1975年生㊂贵州大学机械工程学院教授,清华大学摩擦学国家重点实验室博士后研究人员㊂主要研究方向为高效磨削及装备㊂发表论文30余篇㊂令狐克均,男,1990年生㊂贵州大学机械工程学院硕士研究生㊂孙官朝,男,1989年生㊂贵州大学机械工程学院硕士研究生㊂李 哲,男,1992年生㊂贵州大学机械工程学院硕士研究生㊂张顺风,男,1988年生㊂贵州大学机械工程学院硕士研究生㊂㊃0052㊃中国机械工程第26卷第18期2015年9月下半月Copyright©博看网. All Rights Reserved.。

5.5 液体动力润滑径向滑动轴承的设计在摩擦表面之间维持一定厚度的润滑油膜,使相对运动的两摩擦表面完全隔开,这种 轴承称为液体摩擦轴承,依靠摩擦表面间的相对运动速度和油的黏性而在油膜中自动产生 压力场,并以此油膜压力平衡外载荷,从而保持一定油膜厚度的轴承称为液体动压轴承。

描述润滑油膜压强规律的数学表达式称为雷诺方程。

本节将讨论流体动力润滑理论的基本 方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。

5.5.1 流体动力润滑的基本方程流体动力润滑理论的基本方程是流体膜压力分布的微分方程。

它是从黏性流体动力学 的基本方程出发,作了一些假设条件后得出的,这些假设条件是:流体为牛顿流体;流体 膜中流体的流动是层流;忽略压力对流体黏度的影响;略去惯性力及重力的影响;认为流 体不可压缩;流体膜中的压力沿膜厚方向不变。

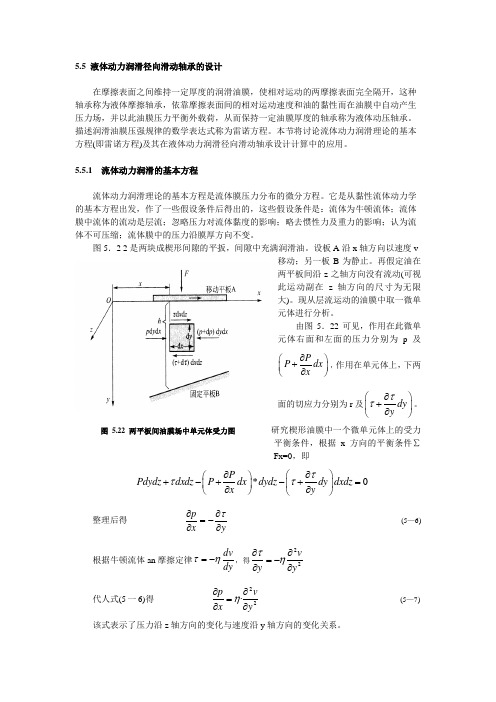

图5.2 2是两块成楔形间隙的平扳,间隙中充满润滑油。

设板A 沿x 轴方向以速度v移动;另一板B 为静止。

再假定油在两平板间沿z 之轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。

现从层流运动的油膜中取一微单元体进行分析。

由图5.22可见,作用在此微单元体右面和左面的压力分别为p 及P P dx x ∂⎛⎫+⎪∂⎝⎭,作用在单元体上,下两面的切应力分别为r 及dy y ττ⎛⎫∂+⎪∂⎝⎭。

图 5.22 两平板间油膜场中单元体受力图 研究楔形油膜中一个微单元体上的受力平衡条件,根据x 方向的平衡条件∑Fx=0,即*0P Pdydz dxdz P dx dydz dy dxdz x y τττ⎛⎫∂∂⎛⎫+-+-+= ⎪ ⎪∂∂⎝⎭⎝⎭整理后得yx p ∂∂-=∂∂τ(5—6) 根据牛顿流体an 摩擦定律dy dv ητ-=,得22yvy ∂∂-=∂∂ητ代人式(5一6)得 22·yvx p ∂∂=∂∂η (5—7)该式表示了压力沿z 轴方向的变化与速度沿y 轴方向的变化关系。

基于遗传算法的液体动压轴承优化设计液体动压轴承在现代机械制造中扮演着至关重要的角色,既可以保证轴承稳定运转,又能够减少由于接触磨损和摩擦噪音等原因引起的机械故障。

然而,在液体动压轴承的设计和制造中,需要考虑的因素极为繁杂,因此如何通过优化设计的方式提高轴承的运转效率、提高轴承的使用寿命则成为了迫切需要解决的问题。

对于这个问题,遗传算法作为一种常用的优化算法,被广泛应用于液体动压轴承设计的优化中。

遗传算法是一种基于生物进化理论的优化算法,模拟了生物界遗传进化的过程,通过模拟种群的繁殖、选择、变异等过程,寻找最优化的解决方案。

在液体动压轴承设计和优化中,利用遗传算法来进行参数优化,能够大幅提高液体动压轴承的运行效率和可靠性。

那么具体应该如何运用遗传算法来对液体动压轴承进行优化呢?首先,应该确定液体动压轴承运行所需的各类参数,例如润滑油的粘度、油膜厚度、径向间隙以及叶轮、定子为主要设计参数的情况下转子初始位置、转速等参数。

在获得这些参数之后,可以利用遗传算法对液体动压轴承的设计参数进行随机优化,包括压力分配系数、压力腔间间隔、叶轮半径比、轴承内径、外径等关键设计参数。

在进行遗传算法优化设计的过程中,可以采用基于RBF(径向基函数)网络的多目标函数优化算法进行评价。

这种算法可以同时考虑轴承的多个优化目标,例如最大油膜厚度、最小油膜磨损量等,从而得出一组最佳的设计参数组合。

同时,为了确保轴承性能的可靠性,在遗传算法的优化过程中,还需要考虑相关的制造工艺因素,以确保轴承设计方案的可行性和实验可操作性。

总之,在液体动压轴承的优化设计中,利用遗传算法等优化算法可以大幅提高设计效率和设计精度,进而提高轴承的使用寿命和稳定性。

在未来,随着计算机技术和遗传算法等优化算法的不断发展,液体动压轴承的优化设计将会得到更广泛和深入的应用。

数据分析是在当今数据化时代中非常重要的一项工作。

通过分析相关数据,可以发现数据背后的规律和趋势,从而为决策提供科学依据。

水润滑轴承技术进展王玉玺;杨辉【摘要】传统的油润滑轴承在工作时发热量大且不易冷却,而且矿物油会对环境产生污染,不符合绿色生态的现代工业发展要求.水润滑作为一种绿色无污染、成本低廉的新型润滑形式,在舰船等行业已经得到广泛的应用.从理论研究、结构设计、材料改性等方面概述水润滑轴承技术的研究进展,针对水润滑轴承技术研究所面临的问题及解决方案,展望对水润滑轴承技术的发展趋势.【期刊名称】《机械制造与自动化》【年(卷),期】2018(047)004【总页数】5页(P67-71)【关键词】水润滑轴承;理论研究;结构设计;材料改性;技术进展【作者】王玉玺;杨辉【作者单位】桂林理工大学机械与控制工程学院,广西桂林541004;桂林理工大学机械与控制工程学院,广西桂林541004【正文语种】中文【中图分类】TH133.30 引言传统的油润滑滑动轴承摩擦副由于润滑油的粘性高,轴承在高速运转时会产生大量的热量,影响了轴承的热稳定性,并且在运转过程中泄漏的润滑油会对自然生态环境产生很大的威胁,尤其是从轮船、舰艇等海上机械所泄漏的油液直接污染了所在水域的生态环境,会对水生物产生毁灭性的影响。

水润滑轴承是以自然水为润滑介质的一种轴承,它清洁无污染,而且节省能源。

由于水的高比热容、低粘度,使得水润滑轴承在高速工况下的发热量很小,并且水流还能带走一部分热量,因此水润滑轴承有更高的冷却效率。

此外,水润滑轴承的轴承间隙小,抗激振能力强,能提供较高的加工精度[1]。

目前,水润滑轴承技术已经在各种船舰中得到了广泛的应用,也逐渐成为当今精密高速加工行业的前沿研究课题。

1 水润滑理论研究由于水具有锈蚀和导电的特性、气蚀等缺点,容易使材料产生腐蚀,所以要求水润滑轴承的材料具有良好的耐腐蚀性和耐磨性以及较高的硬度,并且由于水的粘度较低所以在轴承间隙内形成的水膜较薄并且容易破裂,这就要求水润滑轴承材料具有很好的亲水性和自润滑性能[2]。

水润滑轴承间隙只有十几微米,所以轴承材料要具有良好的弹性、吸震性,小的吸水膨胀性,并且要有较高的表面精度。

第 43 卷第 2 期2023 年 4 月振动、测试与诊断Vol. 43 No. 2Apr.2023 Journal of Vibration,Measurement & Diagnosis基于进化算法优化GAN的轴承故障诊断∗李可1,贺少杰1,宿磊1,顾杰斐1,苏文胜2,卢立新1(1.江南大学江苏省食品先进制造装备技术重点实验室无锡, 214122)(2.江苏省特种设备安全监督检验研究院无锡分院无锡, 214071)摘要针对滚动轴承故障诊断故障样本类别不平衡的问题,提出一种基于进化算法优化的条件生成对抗网络(evolutionary conditional generative adversarial nets,简称ECGAN)故障诊断方法。

首先,利用进化算法优化条件生成对抗网络中的生成器,使其在不同的损失函数下生成与原始样本分布相似的新样本,扩充数据集;其次,将生成的样本和原始样本输入判别器,提取出样本中有效的数据特征,判断输入样本的真假和类别;最后,通过对抗学习机制优化生成器和判别器,提高网络的故障识别能力。

实验结果表明,在轴承故障样本数据类别不平衡的情况下,ECGAN模型具有较好的故障诊断性能。

关键词故障诊断;不平衡分类;生成对抗网络;进化算法中图分类号TH17引言滚动轴承是旋转机器的重要部件,在各种机械设备中发挥了巨大作用。

滚动轴承发生损坏会影响整个机械系统的运行状态,造成较大的经济损失[1⁃2]。

因此,对滚动轴承开展故障诊断研究有重大的意义[3]。

近年来,深度学习在机器学习等领域发展迅速,深度学习神经网络能自动学习数据特征,克服了人工经验选取特征的不足,拥有强大的建模和表征能力[4]。

Mao等[5]提出深度输出核学习的轴承故障诊断方法,在轴承故障诊断中取得了较好的结果。

时培明等[6]结合深度学习和粒子群支持向量机对中速轴大齿轮进行故障诊断,结果表明该方法效果较好。

汤宝平等[7]改进卷积神经网络(convolutional neural networks,简称CNN),用多共振分量融合CNN对行星齿轮箱进行诊断,取得较好的效果。

基于遗传算法的液体动压轴承优化设计都行;秦川【摘要】根据液体动压轴承的承载能力、轴承发热情况和温升建立数学模型,选择遗传算法对液体动压轴承进行优化设计.实例计算的结果表明,此方法符合轴承实际工作性能,能够获得最优化轴承结构参数.【期刊名称】《现代机械》【年(卷),期】2014(000)002【总页数】4页(P5-8)【关键词】轴承;遗传算法;偏心率【作者】都行;秦川【作者单位】贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025【正文语种】中文【中图分类】TH1220 引言滑动轴承的工作能力计算是在轴承结构参数和润滑油参数初步选定后进行的工作,目的是校核参数选择的合理正确性。

通过工作能力计算,若确定了参数选择是正确的,则轴承的设计工作基本完成,否则需要重新选择有关参数并进行相应的计算。

轴承的工作能力计算主要包括了轴承的承载能力计算、最小油膜厚度确定和热平衡计算等[1]。

由于在液体滑动轴承传统设计方法中,轴承的宽径比、相对间隙、润滑油的动力粘度、轴承孔径等参数的确定都是按经验在一个取值范围内选取的,在设计滑动轴承时,很难准确的取到最佳值。

本文所研究的轧辊磨床液体动压轴承,偏心率要求在0.1~0.2左右以及轴承包角为120°,因此需要先选取偏心率,再通过遗传算法求得影响轴承承载能力的最优参数,最后通过偏心率与承载量系数的关系来验证是否收敛。

1 建立优化设计数学模型多目标优化设计的基本数学模型通用形式:式中:x= [x1,x2,……,xn ]T——设计变量;x=f(x)——优化的目标集;f1(x)——第 i优化目标;约束条件——边界条件约束、其他约束[2]。

1.1 确定设计变量选取宽径比B/d,润滑油的动力粘度η,相对间隙ψ等作为滑动轴承工作性能的主要参数。

选取:为设计变量。

1.2 建立目标函数该滑动轴承由于要满足承载能力最大,发热量最小以及温升不明显等要求,而且各个因素对轴承工作性能的影响又不相同,所以通过加权的方式建立该目标函数,其目标函数f(x)为:式中:f1(x)—承载量最小函数;f2(x)—发热量最小函数;f3(x)—温升最小函数;W1,W2,W3—加权因子,对工作性能影响越大,加权越大。

液体动力传动系统的优化设计传动系统作为现代机械领域中的关键部件之一,其设计对机械设备的性能和效率起着重要的影响。

其中,液体动力传动系统以其优异的特性和广泛的应用领域而备受关注。

本文将探讨液体动力传动系统的优化设计,以提高其效率和可靠性。

一、液体动力传动系统的基本原理液体动力传动系统通过液体介质来传递能量和力量,它由液压泵、液压马达、液压阀、液压缸等组成。

基本原理是液压泵通过驱动,将液体压力转化为力或能量,然后通过控制阀调节流量和压力,驱动液压马达或液压缸实现工作。

二、液体动力传动系统的优点和挑战与传统机械传动系统相比,液体动力传动系统具有以下优点:1.高功率密度:液体的体积不易受限制,可以承受较大的功率输出。

2.调节性能优良:通过调整液压阀门的开度,可以实现对输出力和速度的精确控制。

3.传动效率高:液体的不可压缩性使得液压传动系统的传动效率较高。

然而,液体动力传动系统也面临一些挑战:1.易泄漏和易受污染:由于液体传动系统中存在密封件和连接管道,泄漏和污染问题较为常见。

2.热量损失:由于液体在流动过程中具有一定的摩擦阻力,会转化为热能,导致能量损失。

3.维护成本高:液体动力传动系统的维护需要专业技术人员,成本较高。

三、液体动力传动系统的优化设计方法为了克服液体动力传动系统的挑战,提高其性能和可靠性,我们可以采取以下设计方法:1.合理选择液压元件:在设计液体动力传动系统时,需要根据具体应用场景选择合适的液压泵、马达和阀门等元件,以确保其工作效率和性能。

2.优化管路和密封设计:设计合理的管路和密封结构,减少泄漏和污染的风险,并提高系统的可靠性和效率。

3.增加冷却系统:由于液体动力传动系统在工作过程中容易产生热量,可以增加冷却系统,有效降低系统温度,减少能量损失。

4.采用智能控制技术:结合传感器和控制器,实现对液压系统的智能化控制,提高系统的响应速度和精度。

5.定期维护和检查:为了保证液体动力传动系统的稳定性和长期可靠运行,应定期进行维护和检查,及时修复和更换磨损的元件。

2006年10月第10期(总第182期)润滑与密封LUBR I CAT I ON ENG I NEER I NGO ct 12006N o 110(serial N o 1182)*基金项目:湖北省教育厅重点科研项目(2004D011)1收稿日期:2005-12-09作者简介:李智(1964)),男,博士,副教授,现从事现代优化理论的研究与教学工作1基于进化算法的液体动力润滑轴承优化设计*李 智1 常晓萍1 秦建华2(1.武汉工业学院电气信息工程系 湖北武汉430023;2.武汉工程大学机械工程学院 湖北武汉430070)摘要:采用M atlab 语言,分别运用改进型粒子群算法和基本粒子群算法,在最大限度满足液体动力润滑径向滑动轴承的承载量系数值,以达到滑动轴承承载能力的条件下,对内燃机径向滑动轴承进行了优化设计,计算机仿真结果表明:采用改进型粒子群算法优化的轴承孔直径、轴径直径、轴承宽度、承载量系数等优化参数效果最好,符合实际工艺要求,且滑动轴承承载能力最强。

改进型粒子群算法优化结果明显优于基本粒子群算法的优化结果,从而表明了改进型粒子群算法应用于内燃机问题的优化求解切实可行。

关键词:动力润滑;滑动轴承;优化设计;粒子群算法中图分类号:TK 40311;TP30116 文献标识码:A 文章编号:0254-0150(2006)10-123-4Opti m ization Desi gn of L i qui d Dyna m ical Lubricated BearingBased on Evolve ment A l gorit hmsL i Zh i 1 Chang X i a op i n g 1 Q i n Ji a nhua 2(1.Wuhan Polytechn i cU niversit y ,Wuhan H ubei 430023,China ;2.W uhan Institute ofTechnology ,W uhan H ubei 430070,Ch i na)Abstract :Based on part icle swar m al gorit hm s ,m i proved particle s war m algorith m s andM atla b ,optm i izati on sm i ulati onsregardi ng rad i al beari ng i n i nter na l co m bustion eng i ne w ere made i n order to sat i sf y t he m axm i u m coefficient of carrying ca -pacity and reach the beari ng load capacity .The sm i ulati on results sho w t hat the m i pr oved part i cle s war m algorith m s are thebest i n optm i ized sm i ulat i on para m eters i ncl uding di a m eters ,shaft d i a m eters and w idth ,and can m eet t he require m ents of practical product i on tec hno l ogy .It a lso indicates that the m i proved part i cle s war m al gorithm s are practical i n opt m i izat i on of i nter na l co mbust i on engines .K eywords :dyna m ical lubricate ;radi a l beari ng ;optm i izat i on desi gn ;particle s war m algorith m进化算法是一类模仿生物进化的优化算法,主要包括遗传算法(GA )、遗传编程法(GP )、进化规划法(EP)、进化策略法(ES)和模拟退火法(SA )等,其运算过程与生物进化过程相仿,对优化问题无可微性和连续性要求,具有全局收敛性、通用性及鲁棒性强等优点。

粒子群优化算法(PSO,又称粒子群游算法)是一种源于对鸟群捕食行为的研究而发明的进化计算技术,最先由Eberhart 博士和K enne -dy [1-2]博士提出。

它也是一种进化算法,但它不是用遗传算子来更新染色体的基因,而是类似梯度下降算法使各染色体向符合度函数值最高的方向群游。

粒子群算法的优点是收敛速度快,但存在算法精度较低,易发散等缺点。

和其它的优化算法相比,粒子群算法不仅具有全局寻优能力,而且编程简单,易于推广使用。

本文作者采用粒子群算法及其改进型算法对内燃机径向滑动轴承设计参数进行优化计算,旨在将现代优化理论之一的粒子群算法及其改进型算法应用于润滑部件的优化设计,以提高如润滑部件的使用性能和可靠性。

1 粒子群算法粒子群算法的基本思想是[3]:优化问题的每一个解称为一个粒子。

定义一个符合度函数来衡量每个粒子解的优越程度。

每个粒子根据自己和其它粒子的/飞行经验0群游,从而达到从全空间搜索最优解的目的。

具体搜索过程如下:每个粒子在解空间中同时向2个点接近,第一个点是整个粒子群中所有粒子在历代搜索过程中所达到的最优解,被称为全局最优解g bes t;另一个点则是每个粒子在历代搜索过程中自身所达到的最优解,这个解被称为个体最优解p best 。

每个粒子表示在n 维空间中的一个点,用x i =[x i 1,x i 2,,,x in ]表示第i 个粒子,第i 个粒子的个体最优解(第i 个粒子最小适应值所对应的解)表示为p best i =[p i 1,p i 2,,,p in ];全局最优解(整个粒子群在历代搜索过程中最小适应值所对应的解)表示为g best i =[p bes t1,p best2,,,p best n ];而x i 的第k 次迭代的修正量(粒子移动的速度)表示为v k i =[v k i 1,v k i 2,,,v k in ]其计算公式如下v kid =w i v k -1id +c 1@ran d 1@(p bes t i -x k -1id )+c 2@rand 2@(g bes t i -xk -1id)x kid =x k -1id +v kid(1)式中:i =1,2,,,m;d =1,2,,,n,其中,m 为粒子群中粒子的个数;n 是解向量的维数。

c 1和c 2分别是2个正常数;r an d 1和ran d 2是2个独立的、介于[0,1]之间的随机数;w i 是动量项系数,调整其大小可以改变搜索能力的强弱。

全局粒子群优化算法步骤如下[4]:(1)随机给出n 维空间初始化粒子向量的粒子x 0i和速度v 0i ,设定迭代次数;(2)计算每个粒子在当前状态下的适应函数值p i ;(3)将(2)中计算的适应函数值p i 与自身的优化解p best i 进行比较,如果p i <p bes t i ,则用新的适应函数值取代前一轮的优化解,用新的粒子取代前一轮粒子,即p best i =p i ,x best i =x i; 图1 粒子群算法流程图(4)将每个粒子的最好适应值p best i 与所有粒子最好适应值g bes t i 进行比较,如果p bes t i <g best i ,则用每个粒子的最好适应值取代原所有粒子的适应值,同时保存粒子的当前状态,即g best i =p best i ,x best =x best i ;(5)完成以上的计算后,再进行新一轮的计算,按式(1)将粒子进行移动,从而产生新的粒子(即新解),返回步骤(2)。

直至完成设定的迭代次数或满足事先给定的精度要求为止。

粒子群算法流程图如图1所示。

2 改进型粒子群算法尽管粒子群算法有其优点,但在实验中还是发现在计算过程中,有时会陷入局部最小,使得算法不再向最优解方向进化,从而使得整个系统呈现出早熟现象。

本文对粒子群算法进行了改进,主要思想是将遗传算法[7]和粒子群算法这2种起源于生物仿生学的优化算法结合起来,对采用粒子群算法得到的陷入局部的解进行遗传变异,使之跳出局部范围。

如对优化问题:m i n Z =f (x ) x I [a ,b]采用粒子群算法得到一组局部极小值x k ,将该值化成二进制值后,采用遗传算法将该值进行变异,变异成x p ,变异过程如下。

将x k 化为二进制表达式x k =[x 1,x 2,x 3,,,x n ],其中x i (i =1,2,3,,,n )为x k 二进制表达式中的第i 位。

遗传变异就是以一个很小的概率随机地改变x k 二进制表达式中的某些位,使得相应的位从1变为0或从0变为1,因而x k 的值在其整个取值域内发生改变。

在遗传变异过程中,舍去比x k 劣的解,保存比x k 优的解。

程序完成设定的遗传变异次数后,就能有效地搜寻到较x k 优化的解x p ,再采用粒子群算法在x p的邻域内进行寻优。

图2 局部极小值的变异经此变异后,可以跳出局部极小的区域,使得解的质量得到提高。

图2示出了这种变异的过程,通过变异,局部极小值x k 转化为x p ,从而跳出了局部区域,可以继续向最优解逼近,从而提高了解的质量。

3 径向滑动轴承数学模型液体动力润滑径向滑动轴承广泛地应用于汽油、柴油发动机等内燃机中,在设计轴承时,一般都是在一个取值范围内按经验来选取轴承的宽径比、轴承孔以及轴颈的相对间隙等参数。

文献[5]提出液体动力润滑径向滑动轴承的优化设计方法,考虑轴承承载能力的一个重要参数)))承载量系数(又称索氏数)C p 。

在滑动轴承的其它参数相同时,C p 值越大,则轴承的承载能力也越大,反之亦然。

本文根据这种设计思想,采用粒子群算法及其改进型算法分别对内燃机径向滑动轴承进行优化设计。

311 目标函数的建立在确定液体动力润滑径向滑动轴承的各参数之前,首先就要保证轴承具有足够的承载能力,也就是使滑动轴承在一定的使用条件下,承载量系数C p 的计算值尽可能的大,由此可确定液体动力润滑轴承优化设计的目标函数为F (X )=C p(2)据文献[6],承载量系数C p 的计算公式为C p =F W 22G v B(3)式中:F 为轴承所受的径向外载荷,N ;G 为润滑油在轴承平均工作温度下的动力粘度,N #s/m 2;W 为124润滑与密封总第182期轴承相对直径间隙,mm ;v 为轴颈圆周速度,m /s ;B 为轴承宽度,m 。