2种常用注水封隔器的工作原理及参数

- 格式:doc

- 大小:76.00 KB

- 文档页数:4

上海大华石化设备有限公司基本用途及工作参数封隔器总成2009-05-20 发布 2009-05-20实施上海大华石化设备有限公司发布批准:一、用途主要用于气井和油井的注水、堵水、酸化、压裂等工艺施工。

二、基本结构该封隔器主要由上接头、中心管、胶筒、活塞、液缸、剪钉、剪钉座、下接头等组成。

三、工作原理当流体从油管流入封隔器传压孔后,剪断剪钉,推动多级活塞上行压缩胶筒,当油压高于套压10~15MPa时,封隔器坐封,分隔措施层与保护层,当压力卸去后,胶筒在其自身弹力及解封弹簧弹力作用下推动活塞下行即可收回解封。

四、主要技术参数序号型号规格工作压力坐封压力最大外径适用通径总长工作温度适用套管1 Y344-110 70MPa 2.5-5MPa Ø110mm Ø55mm 1845mm 120-150℃121-124mm2 Y344-114 70MPa 2.5-5MPa Ø114mm Ø55mm 1845mm 120-150℃121-124mm3 Y344-116 70MPa 2.5-5MPa Ø116mm Ø55mm 1845mm 120-150℃121-124mm4 Y344-148 70MPa 2.5-5MPa Ø148mm Ø62mm 2010mm 120-150℃158-162mm一、用途该工具单独使用或与Y221/211(251型)联用,进行分层试油,分层采油,分层卡水等作业,该工具的主要优点在于结构简单,工具长度短,坐封可靠,操作特别方便。

二、基本结构该封隔器主要由上接头、顶胶环、密封胶筒、中心管、顶胶环、密封接头、支承滑套等部件组成。

三、工作原理将该工具支撑在井底或Y221/211上,下放管柱,加压,剪断销钉,压缩胶筒,密封油套环空。

需解封时,直接上提管柱即可。

四、主要技术参数序号型号规格工作压力坐封压力最大外径适用通径总长工作温度适用套管1 Y111-92 35MPa 2.5-5MPa Ø92mm Ø55mm 626mm 120-150℃100-113mm2 Y111-110 35MPa 2.5-5MPa Ø110mm Ø62mm 626mm 120-150℃121-124mm3 Y111-114 35MPa 2.5-5MPa Ø114mm Ø62mm 626mm 120-150℃121-124mm4 Y111-148 35MPa 2.5-5MPa Ø148mm Ø62mm 750mm 120-150℃158-162mm一、用途用于分层注水,试油、举升工艺中测试,也可以用于套管压力等于或大于油管压力的任何一种作业。

•各型号封隔器使用说明书一、DY245-150型封隔器1、技术参数:最大外径:150mm;座封压力:20MPa;最大内径:36mm;解封力:40-60KN丢手后通径:100mm;总长:1200mm;工作压力:上压〈15MPa;下压〈10MPa使用温度:350℃(高温)2、结构:封隔器采用水力座封,上提解封、丢手同时完成的结构。

结构可分为座封、丢手、主体、解封四部分。

座封部分主要是液动系统,可以产生足够的座封力。

丢手部分由弹性爪、滑阀及支撑等部件组成,滑阀移动由销钉控制,剪断锁钉后滑阀将支撑件分开可保证准确的座封压力和足够的推动力,使丢手准确可靠。

主体部分包括密封件、卡瓦、锥体及缩紧机构,密封件在350℃高温下长期使用密封可靠,卡瓦为单向卡瓦,锥体在上面解封容易,锁紧机构为双级锁紧,一级为单向锯齿牙块锁紧,由片状箍簧压紧,箍簧为耐高温材料制造,具有体积小、强度高、锁紧力大的特点;另一级为无级内卡瓦锁紧,可保证锥体只能单项移动,使封隔器能承受双向压差。

解封部分由分瓣接头、解封打捞套组成,只有在下入专用工具才能解封,解封可以上提,也可以正转管柱来实现。

3、工作原理:将管柱下到设计位置,投入钢球,用水泥车憋压,当压力达到一定值时,座封机构开始动作,推动密封件和锥体下移,紧锁机构锁紧,压力继续升高到23MPa,将滑阀销钉剪断,滑阀下移推出支撑部件,弹性爪失去支撑,同时管柱压力突然下降,上提管柱和封隔器丢手部分。

4、特点:1) 可以承受上下压差;2)能够承受较大的管柱负荷,遇阻时可承受较大的上提和下放吨位;3)丢手简单可靠;4)丢手后通径100mm,应用广范;5)采用高温密封件在350℃及高温下长期工作。

5、用途:1)用于管内防砂作悬挂器;2)与其它封隔器一起使用可分层采油、分层注汽、调层,实现过泵工艺。

二、FXy445-114E可捞式压裂桥塞1、技术参数:最大刚体外径:114mm;座封压力:22+2MPa;工作套管内径:121-124mm;解封力:70+10KN丢手后通径:100mm;总长:1200mm;工作压力:上压差70MPa;下压差35MPa工作温度:<120℃联接扣型:上端2 7/8 TBG母扣2、工作原理:该工具把送封工具和封堵工具设计为一体。

封隔器的工作原理封隔器是一种常见的工业设备,用于在管道系统中实现流体的封闭和控制。

它的工作原理基于阀门的开启和关闭,通过调节阀门的位置来控制流体的流动。

下面将详细介绍封隔器的工作原理。

1. 封隔器的组成部分封隔器主要由阀体、阀盖、阀门、密封圈和操作装置等组成。

阀体和阀盖通常由铸铁或钢材制成,用于容纳阀门和密封圈。

阀门是封隔器的核心部件,可以通过操作装置的控制来实现开启和关闭。

2. 封隔器的工作原理封隔器的工作原理可以分为以下几个步骤:步骤1: 开启阀门当需要流体通过管道时,操作装置会控制阀门打开。

此时,阀门的开启状态允许流体自由流动,无阻碍地通过管道。

步骤2: 关闭阀门当需要停止或控制流体流动时,操作装置会控制阀门关闭。

阀门关闭后,流体无法通过管道,实现了流体的封闭和控制。

步骤3: 密封性能封隔器的密封性能非常重要,它能够确保阀门关闭后,流体不会泄漏或逆流。

密封圈的设计和材料选择对封隔器的密封性能起着关键作用。

步骤4: 操作装置操作装置通常由手动、电动或气动装置组成,用于控制阀门的开启和关闭。

手动操作装置通过手动旋转或推拉方式控制阀门的位置,电动和气动操作装置通过电动机或气动装置实现远程控制。

3. 封隔器的应用领域封隔器广泛应用于石油、化工、电力、冶金、制药等行业的管道系统中,用于流体的封闭、调节和控制。

具体应用包括以下几个方面:- 管道封闭:封隔器可以用于临时封闭管道,以便进行维修、清洗或更换设备。

- 流量调节:通过调节阀门的开启程度,可以控制流体的流量,满足不同工艺要求。

- 压力控制:封隔器可以用于控制管道系统中的压力,保证系统的安全运行。

- 流体分流:通过设置多个阀门,可以实现流体在不同管道之间的分流和合流。

4. 封隔器的优势和特点封隔器作为管道系统中的重要设备,具有以下优势和特点:- 灵活性:封隔器可以根据实际需求进行开启和关闭,实现流体的灵活控制。

- 可靠性:封隔器采用高质量的材料和密封圈,具有良好的密封性能和可靠性。

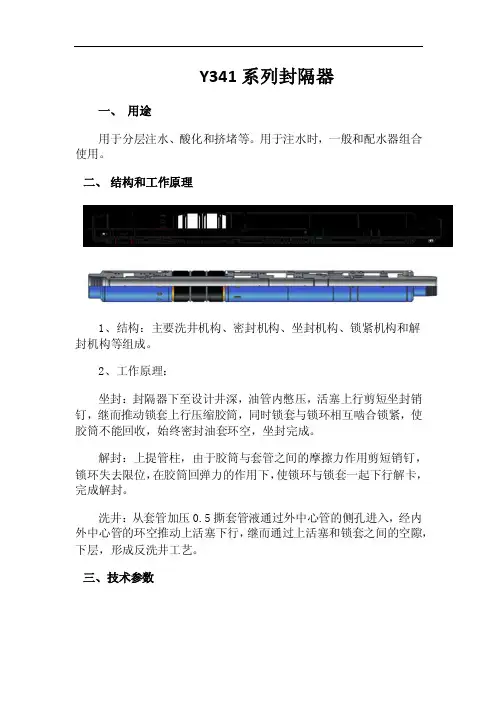

Y341系列封隔器

一、用途

用于分层注水、酸化和挤堵等。

用于注水时,一般和配水器组合使用。

二、结构和工作原理

1、结构:主要洗井机构、密封机构、坐封机构、锁紧机构和解封机构等组成。

2、工作原理:

坐封:封隔器下至设计井深,油管内憋压,活塞上行剪短坐封销钉,继而推动锁套上行压缩胶筒,同时锁套与锁环相互啮合锁紧,使胶筒不能回收,始终密封油套环空,坐封完成。

解封:上提管柱,由于胶筒与套管之间的摩擦力作用剪短销钉,锁环失去限位,在胶筒回弹力的作用下,使锁环与锁套一起下行解卡,完成解封。

洗井:从套管加压0.5撕套管液通过外中心管的侧孔进入,经内外中心管的环空推动上活塞下行,继而通过上活塞和锁套之间的空隙,下层,形成反洗井工艺。

三、技术参数

四、特点

1、釆用双活塞低压坐封,密封效果好。

2、釆用进口的高温高压胶筒,高温高压环境下性能稳定,用途广泛。

3、设计合理,强度高,反洗井排量大。

4、上提管柱解封,施工简便,安全可靠。

代表产品:Y341-114-ZJJF-120/35双活塞逐级解封封隔器。

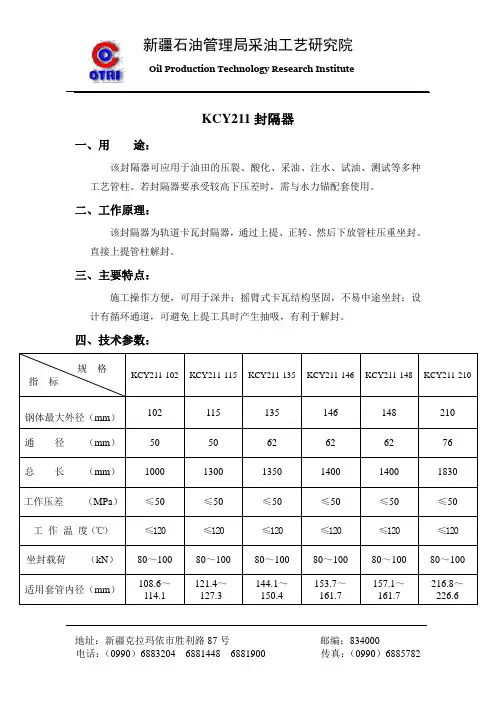

KCY211封隔器一、用途:该封隔器可应用于油田的压裂、酸化、采油、注水、试油、测试等多种工艺管柱。

若封隔器要承受较高下压差时,需与水力锚配套使用。

二、工作原理:该封隔器为轨道卡瓦封隔器,通过上提、正转、然后下放管柱压重坐封。

直接上提管柱解封。

三、主要特点:施工操作方便,可用于深井;摇臂式卡瓦结构坚固,不易中途坐封;设计有循环通道,可避免上提工具时产生抽吸,有利于解封。

四、技术参数:规格指标KCY211-102 KCY211-115 KCY211-135 KCY211-146 KCY211-148 KCY211-210 钢体最大外径(mm)102 115 135 146 148 210通径(mm)50 50 62 62 62 76总长(mm)1000 1300 1350 1400 1400 1830工作压差(MPa)≤50 ≤50 ≤50 ≤50 ≤50 ≤50工作温度(℃)≤120 ≤120 ≤120 ≤120 ≤120 ≤120 坐封载荷(kN)80~100 80~100 80~100 80~100 80~100 80~100适用套管内径(mm)108.6~114.1121.4~127.3144.1~150.4153.7~161.7157.1~161.7216.8~226.6五、结构示意图:KCY111封隔器一、用途:该封隔器广泛应用于油井采油、注水、跨隔测试、油层处理等管柱工艺。

若该封隔器下部压力较高时,需与水力锚配套使用。

二、工作原理:该封隔器是一种无卡瓦支撑式封隔器,施工时只需施加足够的压重,就可将封隔器坐封。

直接上提管柱解封。

三、主要特点:该封隔器可传递扭矩,结构简单,施工操作方便。

四、技术参数:规格指标KCY111-75 KCY111-89 KCY111-95 KCY111-100 KCY111-112 KCY111-115 KCY111-135 KCY111-148 最大钢体外径(mm)75 89 95 100 112 115 135 148通径(mm)41 41 50 40 60 60 60 60总长(mm)630 680 680 725 720 700 930 825工作压差(MPa)≤50 ≤50 ≤50 ≤50 ≤50 ≤50 ≤50 ≤50 工作温度(℃)≤120 ≤120 ≤120 ≤120 ≤120 ≤120 ≤120 ≤120 坐封载荷(kN)60~70 60~70 60~70 60~70 60~70 50~60 50~60 60~70适用套管内径(mm)88.9 101.6 104~107108.6~114.1118.6~121.4121.4~127.3144.2~150.4154.8~161.7五、总装示意图:KCFDY211封隔器一、用途:该封隔器与KCY211封隔器配套使用可用于油井的隔水采油。

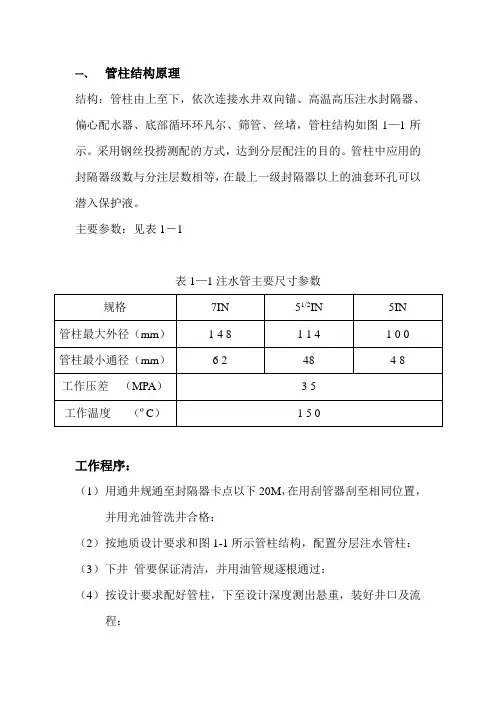

一、管柱结构原理结构:管柱由上至下,依次连接水井双向锚、高温高压注水封隔器、偏心配水器、底部循环环凡尔、筛管、丝堵,管柱结构如图1—1所示。

采用钢丝投捞测配的方式,达到分层配注的目的。

管柱中应用的封隔器级数与分注层数相等,在最上一级封隔器以上的油套环孔可以潜入保护液。

主要参数:见表1-1表1—1注水管主要尺寸参数工作程序:(1)用通井规通至封隔器卡点以下20M,在用刮管器刮至相同位置,并用光油管洗井合格:(2)按地质设计要求和图1-1所示管柱结构,配置分层注水管柱:(3)下井管要保证清洁,并用油管规逐根通过:(4)按设计要求配好管柱,下至设计深度测出悬重,装好井口及流程:(5)按设计要求反洗井至进出口水质一致,反洗排量30M3/H;(6)坐封隔器,漏失量小于5M3/D为合格;(7)按配注方案要求进行投捞测试;(8)起管柱时,直接上提解封。

二、管柱配套工具Y341高温高压注水封隔器(一)工作原理:a)坐封:封隔器下至设计井深时,油管内加液压15M PA,液力经内中心管和下中心管的孔眼分别作用于上、下活塞,活塞上行压缩胶筒,同时,由外中心管上推卡抓套与锁簧相互锁紧,而完成坐封动作。

b)反洗井:反洗井时,环空液流经内、外中心管的环行通道作用于上活塞上,推动上活塞下行,形成反洗通道。

同理,可通过各级封隔器经油管底部从油管内反出地面完成反洗井。

c)解封:上提油管解锁、解封主要参数,见表1—2表1—2 Y341高温高压注水封隔器主要参数表KSQ 水井双向锚(一)结构原理:坐卡:坐卡水井双向锚时,油管内鳖压,高压水经中心管下部孔眼作用在下活塞上,推动其上行,进而推动下锥体与锁套上行,锥开卡瓦在套管壁上,从而完成坐卡和锁紧动作。

解卡:解卡时上提管柱,提断下部解卡销钉,使上、下锥体双向脱开,卡瓦回收解卡。

主要参数,见表1-3。

表1-3 KSQ水井双向锚主要参数表□KPX 偏心配水器(一)主要参数,见表1-4表1-4 KPX偏心配水器主要参数表□KPX 偏心配水器(一)主要参数,见表1-4表1—4KPX 偏心配水器主要参数表三、技术特点1)(1)Y341高温高压注水封隔器及管柱整体性能优良,现场应用实际工作压力到了40M PA,工作温度达到了140ºC;2)(2)水井双向锚采用基于下锥体的两极平衡腔室,抵消下部封隔器对管柱的上顶力,实现双向锚定注水管柱;3)(3)Y341高温高压注水封隔器采用内外中心管设置反洗通道,通过两种方式密封端口,实现不解封状态反洗井;4)(4)水井双向锚的作用,有效地克服了管柱的蠕动弯曲和封隔器的位移。

封隔器的工作原理封隔器是一种用于控制流体流动的设备,广泛应用于石油、天然气、化工、水处理等行业。

它的主要功能是在管道中形成一个可靠的封闭,以防止流体在管道中流动或混合。

下面将详细介绍封隔器的工作原理。

1. 封隔器的分类封隔器根据其工作原理和结构可以分为多种类型,常见的有球形封隔器、蝶形封隔器、旋塞封隔器、闸阀封隔器等。

不同类型的封隔器在工作原理上存在一些差异,但都遵循着相似的基本原理。

2. 封隔器的工作原理封隔器的工作原理可以简单描述为通过阀门或活塞等装置,将流体的通道封闭或打开。

具体来说,封隔器的工作原理如下:2.1 封闭通道当封隔器处于关闭状态时,阀门或活塞会移动到管道的关闭位置,阻止流体通过。

这通常是通过旋转阀门、上下移动活塞或调整闸阀来实现的。

封闭通道的关键是确保阀门或活塞与管道之间有可靠的密封,以防止流体泄漏。

2.2 打开通道当封隔器需要打开通道时,阀门或活塞会移动到管道的开放位置,允许流体自由流动。

这通常是通过旋转阀门、上下移动活塞或调整闸阀来实现的。

打开通道时,封隔器必须确保通道的畅通,以减小流体的阻力和压降。

3. 封隔器的工作环境封隔器通常工作在高温、高压、腐蚀性介质等恶劣环境下,因此其设计和制造必须考虑到这些因素。

在选择封隔器时,需要根据工作环境中的温度、压力、介质特性等因素来确定合适的材料和结构。

4. 封隔器的应用封隔器广泛应用于各个行业,常见的应用场景包括:4.1 石油和天然气行业:用于控制油气井口的流量和压力,以及调节油气管道的流量。

4.2 化工行业:用于控制化工流程中的流体流动,确保生产过程的安全和稳定。

4.3 水处理行业:用于控制水处理系统中的流体流动,例如给水管道、污水处理等。

4.4 发电行业:用于控制发电厂中的介质流动,例如锅炉管道、冷却水系统等。

5. 封隔器的优势和注意事项封隔器相比其他控制设备具有以下优势:5.1 可靠性高:封隔器能够提供可靠的封闭和开启功能,确保流体流动的控制准确性。

各型号封隔器使用说明书一、DY245-150型封隔器1、技术参数:最大外径:150mm;座封压力:20MPa;最大内径:36mm;解封力:40-60KN丢手后通径:100mm;总长:1200mm;工作压力:上压〈15MPa;下压〈10MPa使用温度:350℃(高温)2、结构:封隔器采用水力座封,上提解封、丢手同时完成的结构。

结构可分为座封、丢手、主体、解封四部分。

座封部分主要是液动系统,可以产生足够的座封力。

丢手部分由弹性爪、滑阀及支撑等部件组成,滑阀移动由销钉控制,剪断锁钉后滑阀将支撑件分开可保证准确的座封压力和足够的推动力,使丢手准确可靠。

主体部分包括密封件、卡瓦、锥体及缩紧机构,密封件在350℃高温下长期使用密封可靠,卡瓦为单向卡瓦,锥体在上面解封容易,锁紧机构为双级锁紧,一级为单向锯齿牙块锁紧,由片状箍簧压紧,箍簧为耐高温材料制造,具有体积小、强度高、锁紧力大的特点;另一级为无级内卡瓦锁紧,可保证锥体只能单项移动,使封隔器能承受双向压差。

解封部分由分瓣接头、解封打捞套组成,只有在下入专用工具才能解封,解封可以上提,也可以正转管柱来实现。

3、工作原理:将管柱下到设计位置,投入钢球,用水泥车憋压,当压力达到一定值时,座封机构开始动作,推动密封件和锥体下移,紧锁机构锁紧,压力继续升高到23MPa,将滑阀销钉剪断,滑阀下移推出支撑部件,弹性爪失去支撑,同时管柱压力突然下降,上提管柱和封隔器丢手部分。

4、特点:1) 可以承受上下压差;2)能够承受较大的管柱负荷,遇阻时可承受较大的上提和下放吨位;3)丢手简单可靠;4)丢手后通径100mm,应用广范;5)采用高温密封件在350℃及高温下长期工作。

5、用途:1)用于管内防砂作悬挂器;2)与其它封隔器一起使用可分层采油、分层注汽、调层,实现过泵工艺。

二、FXy445-114E可捞式压裂桥塞1、技术参数:最大刚体外径:114mm;座封压力:22+2MPa;工作套管内径:121-124mm;解封力:70+10KN丢手后通径:100mm;总长:1200mm;工作压力:上压差70MPa;下压差35MPa工作温度:<120℃联接扣型:上端2 7/8 TBG母扣2、工作原理:该工具把送封工具和封堵工具设计为一体。

封隔器的工作原理封隔器是一种常用的工业设备,用于在管道系统中实现流体的封闭和控制。

它通过阻止流体的流动来实现封闭,并通过开关或调节装置来控制流体的通断和流量。

封隔器通常由阀门、活塞、膜片等组成,其工作原理如下:1. 阀门式封隔器:阀门式封隔器是最常见的一种类型,它通过阀门的开启和关闭来实现流体的封闭和控制。

当阀门关闭时,阀门内部的密封面与阀座紧密贴合,阻止流体的通过。

当阀门打开时,密封面与阀座分离,使流体可以自由流动。

阀门式封隔器可以通过手动、电动、气动等方式进行控制。

2. 活塞式封隔器:活塞式封隔器通过活塞的上下运动来实现流体的封闭和控制。

当活塞向下移动时,活塞与阀座紧密贴合,阻止流体的通过。

当活塞向上移动时,流体可以通过活塞上方的通道流动。

活塞式封隔器通常用于高压或高温的工况下,具有良好的密封性能和耐腐蚀性能。

3. 膜片式封隔器:膜片式封隔器是一种采用薄膜片作为密封元件的封隔器。

膜片通常由橡胶或金属材料制成,具有良好的弹性和密封性能。

当膜片处于正常状态时,流体可以通过膜片两侧的通道流动。

当需要封闭流体时,膜片会被压紧,与阀座紧密贴合,阻止流体的通过。

膜片式封隔器通常用于对流体流动要求较高的场合,如食品、制药等行业。

封隔器的工作原理可以简单总结为:通过阀门、活塞或膜片等密封元件的开启和关闭,实现对流体的封闭和控制。

不同类型的封隔器适用于不同的工况和流体要求,选择合适的封隔器可以提高系统的安全性和效率。

需要注意的是,封隔器的工作原理与具体的应用场景、型号和厂家有关,上述内容仅为一般性介绍,具体情况请参考相关产品说明书或咨询专业人士。

上海大华石化设备有限公司基本用途及工作参数封隔器总成2009-05-20 发布2009-05-20 实施上海大华石化设备有限公司发布批准:一、用途主要用于气井和油井的注水、堵水、酸化、压裂等工艺施工。

二、基本结构该封隔器主要由上接头、中心管、胶筒、活塞、液缸、剪钉、剪钉座、下接头等组成。

三、工作原理当流体从油管流入封隔器传压孔后,剪断剪钉,推动多级活塞上行压缩胶筒,当油压高于套压10〜15MPa时,封隔器坐封,分隔措施层与保护层,当压力卸去后,胶筒在其自身弹力及解封弹簧弹力作用下推动活塞下行即可收回解封。

四、主要技术参数序号型号规格工作压力坐封压力最大外径适用通径总长工作温度适用套管1 Y344-110 70MPa 2.5-5MPa ? 110mm ? 55mm 1845mm 120-150 C 121-124mm2 Y344-114 70MPa 2.5-5MPa ? 114mm ? 55mm 1845mm 120-150 C 121-124mm3 Y344-116 70MPa 2.5-5MPa ? 116mm ? 55mm 1845mm 120-150 C 121-124mm4 Y344-148 70MPa 2.5-5MPa ? 148mm ? 62mm 2010mm 120-150 C 158-162mm一、用途该工具单独使用或与丫221/211 (251型)联用,进行分层试油,分层采油,分层卡水等作业,该工具的主要优点在于结构简单,工具长度短,坐封可靠,操作特别方便。

二、基本结构该封隔器主要由上接头、顶胶环、密封胶筒、中心管、顶胶环、密封接头、支承滑套等部件组成。

三、工作原理将该工具支撑在井底或丫221/211上,下放管柱,加压,剪断销钉,压缩胶筒,密封油套环空。

需解封时,直接上提管柱即可。

四、主要技术参数序号型号规格工作压力坐封压力最大外径适用通径总长工作温度适用套管1 Y111-92 35MPa 2.5-5MPa ? 92mm ? 55mm 626mm 120-150 C 100-113mm2 Y111-110 35MPa 2.5-5MPa ? 110mm ? 62mm 626mm 120-150 C 121-124mm3 Y111-114 35MPa 2.5-5MPa ? 114mm ? 62mm 626mm 120-150 C 121-124mm4 Y111-148 35MPa 2.5-5MPa ? 148mm ? 62mm 750mm 120-150 C 158-162mm丫221系列封隔器一、用途用于分层注水,试油、举升工艺中测试,也可以 用于套管压力等于或大于油管压力的任何一种作业。

封隔器的工作原理封隔器是一种常用于管道系统中的装置,用于隔离管道中的不同介质,以确保管道系统的正常运行和安全性。

它通常由阀门、密封件和驱动装置组成。

下面将详细介绍封隔器的工作原理。

一、封隔器的分类封隔器根据其结构和用途的不同,可以分为多种类型,包括截断阀、球阀、蝶阀、旋塞阀等。

每种类型的封隔器都有其特定的工作原理和适合范围。

二、封隔器的工作原理封隔器的工作原理基本上是通过阀门的开关来实现对管道介质的封闭和放行。

具体而言,封隔器的工作原理如下:1. 开启状态:当阀门处于开启状态时,阀门内部的阀瓣或者球体味旋转或者上下挪移,使介质可以自由地通过管道。

这时,阀门的密封件与阀座或者阀体之间的间隙最大,以最大程度地减小流体的阻力。

2. 关闭状态:当需要封闭管道中的介质时,阀门会被关闭。

阀瓣或者球体通过旋转或者上下挪移与阀座或者阀体密切接触,从而阻挠介质的流动。

密封件的压力和阀瓣或者球体的密封面之间的压力会形成一个密封环境,确保介质不会泄漏。

3. 密封性能:封隔器的密封性能是其工作原理的关键。

通过合理的设计和选用高质量的密封件,封隔器能够在关闭状态下实现良好的密封,防止介质泄漏。

常见的密封材料包括橡胶、聚四氟乙烯和金属等。

4. 驱动装置:封隔器通常需要通过驱动装置来实现阀门的开启和关闭。

常见的驱动装置包括手动操作、电动操作、气动操作和液压操作等。

不同的驱动装置适合于不同的工作环境和需求。

三、封隔器的应用封隔器广泛应用于各种工业领域,如石油化工、电力、自来水处理、天然气输送等。

其主要功能包括介质的封闭、流量的调节和防止逆流等。

封隔器的工作原理和性能直接关系到管道系统的安全性和运行效率。

结论封隔器作为管道系统中的重要装置,通过阀门的开关来实现管道介质的封闭和放行。

其工作原理包括开启状态和关闭状态两种情况,通过密封件和阀瓣或者球体的密切接触来实现良好的密封性能。

封隔器的应用广泛,适合于各种工业领域,确保管道系统的正常运行和安全性。

封隔器的工作原理封隔器是一种常用于管道系统中的控制装置,用于隔离和控制流体的流动。

它可以在需要维护、修理或者更换管道部件时,将流体隔离开,确保工作区域的安全和顺利进行。

封隔器的工作原理基于其结构和内部机制,下面将详细介绍封隔器的工作原理。

1. 结构和组成部份封隔器通常由阀体、阀盖、阀座、阀瓣等组成。

阀体是封隔器的主要外部结构,通常由金属材料制成,具有良好的耐压和耐腐蚀性能。

阀盖是封隔器的上部覆盖部份,可以用于安装和拆卸阀瓣。

阀座是位于阀体内部的密封部件,通常由弹性材料制成,能够有效密封流体。

阀瓣是封隔器的关键部份,可以通过旋转或者上下挪移来控制流体的流动。

2. 工作原理封隔器的工作原理可以分为以下几个步骤:步骤1:开始状态在开始状态下,阀瓣与阀座密切贴合,阀体内外的流体无法相互通行。

阀瓣通常通过手动或者自动操作来控制。

步骤2:打开封隔器当需要打开封隔器时,操作人员通过旋转或者上下挪移阀瓣,使其与阀座分离。

这样,流体就可以通过阀体的通道进入或者离开管道系统。

步骤3:流体控制一旦封隔器打开,流体将通过阀体的通道进入或者离开管道系统。

操作人员可以根据需要调整阀瓣的位置,控制流体的流动速度和压力。

步骤4:关闭封隔器当需要关闭封隔器时,操作人员将阀瓣旋转或者挪移回与阀座贴合的位置。

这样,流体将无法通过阀体的通道,实现管道的封闭和隔离。

3. 应用领域封隔器广泛应用于各种管道系统中,如石油、化工、电力、水处理等行业。

它们可以用于控制流体的流动,维护和修理管道设备,确保工作区域的安全和顺利进行。

封隔器的种类和规格多样,可以根据不同的工作环境和需求选择合适的封隔器。

总结:封隔器是一种用于管道系统的控制装置,通过阀瓣与阀座的开闭来控制流体的流动。

它由阀体、阀盖、阀座和阀瓣等组成,通过旋转或者挪移阀瓣来实现流体的封闭和隔离。

封隔器在各种行业中广泛应用,可以确保工作区域的安全和顺利进行。

选择合适的封隔器对于管道系统的维护和修理非常重要。