HP500高效节能多缸液压圆锥破碎机

- 格式:doc

- 大小:27.50 KB

- 文档页数:2

圆锥hp500工作压力

圆锥压力机是一种常见的液压机械设备,用于在金属加工、冲压、塑料成型等工业领域中进行压制和成形操作。

HP500指的是圆锥压力机的型号,下面是作用和特点的详细解释:

1. 作用:

圆锥压力机的主要作用是通过施加压力来改变工件的形状或尺寸。

具体来说,它可以实现以下功能:

- 压制:将金属板材或其他材料置于圆锥压力机的工作台上,通过施加高压力使其变形,达到所需的形状或尺寸。

- 成形:利用不同形状的模具和工作台,圆锥压力机可以将金属或塑料材料塑造成各种复杂的形状,如凹凸曲面、孔洞等。

2. 特点:

圆锥压力机的特点包括以下几个方面:

- 高压力输出:HP500圆锥压力机的数字“500”表示其额定工作压力为500吨。

这意味着它可以产生很大的压力,适用于处理较大或较硬的工件。

- 灵活性:圆锥压力机通常配备多个可更换的模具和工作台,使其适用于不同形状和尺寸的工件加工。

这种灵活性使得它在各种工业领域中都可以应用。

- 稳定性和精确度:圆锥压力机采用液压系统控制,具有较高的稳定性和精确度。

通过调整液压系统的参数,可以获得所需的压力和速度控制,从而实现精确的成形操作。

- 自动化程度高:现代圆锥压力机通常配备自动化控制系统,可以实现自动上料、自动卸料和自动循环等功能,提高生产效率和操作便利性。

总之,圆锥压力机HP500具有高压力输出、灵活性、稳定性和精确度高、自动化程度高等特点,适用于各种工业领域中的压制和成形操作。

hp500圆锥破技术参数一、引言本文档旨在提供H P500圆锥破碎机的技术参数,包括其主要性能指标、结构特点等方面的详细信息。

通过阅读本文档,您将了解到HP500圆锥破碎机在石料破碎领域的应用和优势。

二、技术参数1.性能指标-处理能力:最大进料尺寸为200m m,处理能力为420-700t/h。

-排料口调整范围:10-51m m。

-动力需求:电动机功率为250kW。

-重量:约23.5吨。

2.结构特点-除尘装置:配备高效除尘器,能够有效降低粉尘排放,改善工作环境。

-润滑系统:采用独特的油液混合系统,确保设备的润滑工作,减少故障发生。

-料仓设计:料仓采用多层板结构设计,提高了设备的稳定性和使用寿命。

-控制系统:配备智能化电气控制系统,使操作更加简便、安全。

三、应用领域H P500圆锥破碎机被广泛应用于石料生产线、矿山、冶金等行业中。

其主要作用是将较大尺寸的石料通过圆锥破的方式进行细碎,产生理想的成品颗粒。

在以下场景中,H P500圆锥破碎机具有出色的性能表现:1.石料加工:适用于石料成品的细碎和二次破碎,产生高品质的沥青混合料、混凝土骨料等。

2.矿山开采:适用于矿山中石料的破碎和粉碎,如铁矿石、铜矿石等。

3.冶金工业:适用于冶金工业中对不同矿石的粉碎处理,如金属矿石、锌矿石等。

四、优势和特点H P500圆锥破碎机在市场上具有以下优势和特点:1.高处理能力:处理能力可达到700t/h,能够满足大型石料生产线的需求。

2.粒度均匀:通过优化的破碎腔设计和合理的排料口调整范围,可获得均匀的成品颗粒。

3.节能环保:采用先进的除尘装置和油液混合系统,降低了粉尘和能源的消耗。

4.操作简便:配备智能化电气控制系统,操作简单,维护方便。

5.结构稳定:料仓多层板结构设计和可靠的润滑系统,提高了设备的稳定性和寿命。

五、结论本文档详细介绍了HP500圆锥破碎机的技术参数、结构特点以及应用领域等方面的信息。

通过对其性能和优势的描述,我们可以清楚地了解到该设备在石料破碎行业中的重要地位和广泛应用。

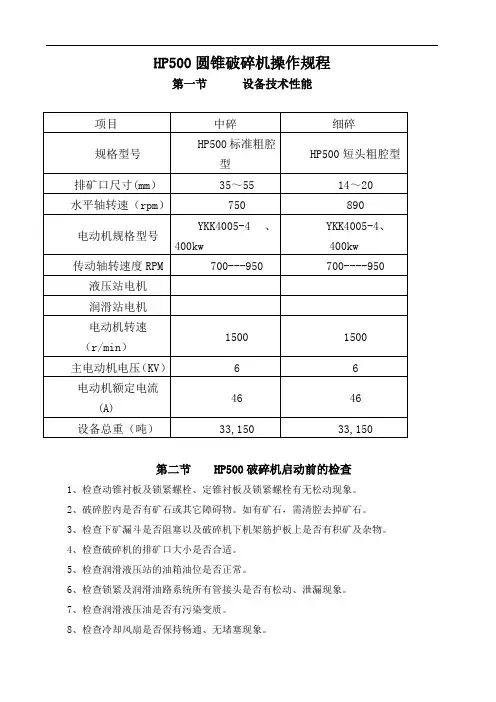

HP500圆锥破碎机操作规程第一节设备技术性能第二节 HP500破碎机启动前的检查1、检查动锥衬板及锁紧螺栓、定锥衬板及锁紧螺栓有无松动现象。

2、破碎腔内是否有矿石或其它障碍物。

如有矿石,需清腔去掉矿石。

3、检查下矿漏斗是否阻塞以及破碎机下机架筋护板上是否有积矿及杂物。

4、检查破碎机的排矿口大小是否合适。

5、检查润滑液压站的油箱油位是否正常。

6、检查锁紧及润滑油路系统所有管接头是否有松动、泄漏现象。

7、检查润滑液压油是否有污染变质。

8、检查冷却风扇是否保持畅通、无堵塞现象。

第三节 HP500破碎机开机、停机顺序1、首次开车和磨合步骤HP500圆锥破碎机首次启动以及每次安装新动锥衬套或偏心套衬套后的开车磨合步骤如下:⑴启动液压站。

开启液压站按钮箱电源开关,压力自动补偿开关拨到自动补偿位置。

检查按钮控制箱的指示灯,确认液压站液压回路压力正常,无红灯报警显示。

⑵启动润滑系统,检查回油管出口处的回油量及回油温度,回油油温必须至少达到200C。

⑶启动破碎机,并且空转2小时,检查并记录破碎机回油温度及空转电流的变化。

⑷空转2小时后,可进行50%负荷带料试车。

保持让电流达到电机额定电流50%时的给料量,连续运转至少8小时。

(注意:这里50%负荷试车是指破碎机工作电流达到主电机额定电流的50%,而不是指控制料位到破碎腔的50%,破碎机还是要挤满给矿运行,可通过放大排料口来降低破碎工作电流至主电机额定电流的50%。

)⑸完成8个小时的运转后,保持让电流达到额定电流75%时的给料量,连续运转8小时。

⑹破碎机进行满负荷运转,并做好破碎机日常运转记录。

注:停车时切要记录停车惯性时间,以观察破碎机运行状况。

2、日常开车程序⑴⑴启动液压站。

开启液压站按钮箱电源开关,压力自动补偿开关拨到自动补偿位置。

检查按钮控制箱的指示灯,确认液压站液压回路压力正常,无红灯报警显示。

⑵启动润滑系统,检查回油温度,回油油温必须至少达到200C。

95科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 工 业 技 术因原有沈阳重型机械厂生产的7FT 短头型圆锥破碎机存在故障率过高,维修困难、自动化程度不高、调节能力不足等诸方面不利条件,我矿于2007年决定引进安装高效率、高性能的美卓HP500圆锥破碎机。

该机各方面性能稳定,自安装投产以来,总体运行情况一直良好。

1 HP500圆锥破碎机的工作原理为HP500以层压破碎理论为设计基础。

是通过电动机带动三角皮带、传动轴、小锥齿轮、大锥齿进而带动偏心铜套旋转,破碎圆锥轴心线在偏心轴套的迫动下做旋转摆动,从而使圆锥破碎机的动锥时而靠近又时而离开固装在调整套上的定锥表面,散体矿石在破碎腔内呈多层分布时受压破碎。

在破碎机的生产实践中,层压破碎的概念指的是岩石颗粒的破碎不仅发生在颗粒与衬板之间,同时也大量发生在颗粒与颗粒之间。

其特征是在破碎腔的有效破碎段形成高密度的多个颗粒层,将充分的破碎功作用于岩石颗粒群,充分发挥层压破碎和次生破碎作用,获得极高的破碎率。

采用层压破碎理论的HP500较原7F t短头型破碎机在生产能力上的突出优点是可以摆脱完全依靠排矿口来控制出料粒级的情况,从而实现较大的进料粒度、较小的排料粒度和较大的处理能力,符合我矿实际生产需要。

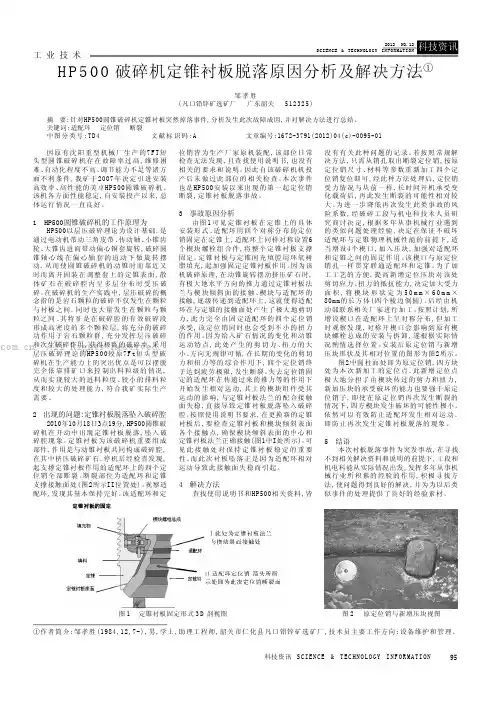

2 出现的问题:定锥衬板脱落坠入破碎腔2010年10月18日3点19分,HP500圆锥破碎机在开动中出现定锥衬板脱落,坠入破碎腔现象。

定锥衬板为该破碎机重要组成部件,作用是与动锥衬板共同构成破碎腔,在其中挤压破碎矿石。

停机后经检查发现,起支撑定锥衬板作用的适配环上的四个定位销全部断裂。

断裂部位为适配环和定锥支撑接触面处(图2所示II位置处)。

观察适配环,发现其基本保持完好。

该适配环和定位销皆为生产厂家原机装配,该部位日常检查无法发现,且查找使用说明书,也没有相关的要求和说明。

因此自该破碎机机投产后未做过此部位的相关检查。

美卓HP800圆锥破碎机常见故障及处理方法收稿日期:2023-12-01;修回日期:2024-01-13作者简介:高晓国(1987—),男,工程师,从事矿山设备管理工作;E mail:xiaoguog@chinagoldintl.com高晓国,张嘉誉,胥和平(内蒙古太平矿业有限公司)摘要:针对美卓HP800圆锥破碎机常见故障进行了全面、深入的研究,包括机械、液压和电控系统的故障类型,并依据多学科理论如轴承学、流体力学和电子工程,结合实际操作经验,提出了一系列具有针对性和高实用性的解决方案。

这些措施有效减少了设备的停机时间,显著提高了整体系统的可靠性和效率,为设备生产的稳定性提供了科学依据,有助于推动相关企业和技术人员在设备管理和维护方面达到更高的工作水平,对矿山设备管理和维护实践具有重要参考价值。

关键词:圆锥破碎机;机械故障;液压系统;电控系统;故障诊断 中图分类号:TD451 文章编号:1001-1277(2024)04-0021-04文献标志码:Adoi:10.11792/hj20240406引 言露天黄金矿山开采是一项高度复杂、技术密集的工程活动,其中,矿山破碎系统对其所涉及的各种机械设备有着严格的性能和可靠性要求[1]。

为满足这些高标准,矿山破碎系统通常选用性能优异、操作可靠的设备。

美卓(Metso)HP800圆锥破碎机由于其先进的设计和高效的运行性能,成为该应用场景的首选[2]。

内蒙古太平矿业有限公司位于内蒙古自治区巴彦淖尔市乌拉特中旗新忽热苏木东北11km处,是中国西北部最大的低品位黄金露天开采矿山企业。

二期生产系统于2013年9月投产,设计能力为日处理矿石4.5万t,矿石平均品位0.55g/t,年产黄金4.6t。

主要破碎矿石属蚀变岩型,矿石中金主要赋存于硫化矿物和石英-硫化矿物细脉中,主要由变质程度较低的板岩、千枚岩、千枚状片岩、片岩等浅变质岩组成;脉石矿物主要为绢云母、石英、绿泥石、钠长石及碳酸盐类矿物。

hp500圆锥破技术参数

(实用版)

目录

1.HP500 圆锥破简介

2.HP500 圆锥破技术参数

2.1 破碎能力

2.2 功率

2.3 产量

2.4 设备尺寸

2.5 设备重量

正文

【HP500 圆锥破简介】

HP500 圆锥破是一种广泛应用于矿山、建筑材料、化工、冶金等行业的破碎设备,以其高效、节能、环保等优点受到用户的青睐。

HP500 圆锥破的型号“HP500”代表了其破碎能力为 500 吨/小时。

【HP500 圆锥破技术参数】

HP500 圆锥破的技术参数主要包括破碎能力、功率、产量、设备尺寸和设备重量。

【2.1 破碎能力】

HP500圆锥破的破碎能力为500吨/小时,这是其型号所代表的含义。

这意味着,该设备每小时能够破碎500吨的物料。

【2.2 功率】

HP500 圆锥破的功率根据不同的破碎物料和破碎程度会有所不同。

一

般来说,其功率在 110 千瓦至 200 千瓦之间。

【2.3 产量】

HP500 圆锥破的产量同样根据破碎物料和破碎程度有所不同。

在理想条件下,其产量可以达到每小时 500 吨。

【2.4 设备尺寸】

HP500 圆锥破的设备尺寸主要包括设备长度、宽度和高度。

一般来说,其设备长度在 3 米至 4 米之间,宽度在 2 米至 3 米之间,高度在 1.5 米至 2 米之间。

【2.5 设备重量】

HP500 圆锥破的设备重量在 10 吨至 15 吨之间,具体重量会根据

不同的制造材料和设计有所不同。

1、圆锥破碎机工作原理圆锥破碎机工作时,电动机的旋转通过皮带轮或联轴器、圆锥破碎机传动轴和圆锥破碎机圆锥部在偏心套的迫动下绕一周固定点作旋摆运动。

从而使破碎圆锥的破碎壁时而靠近又时而离开固装在调整套上的轧臼壁表面,使矿石在破碎腔内不断受到冲击,挤压和弯曲作用而实现矿石的破碎。

电动机通过伞齿轮驱动偏心套转动,使破碎锥作旋摆运动。

破碎锥时而靠近又时而离开固定锥,完成破碎和排料。

支撑套与架体连接处靠弹簧压紧,当破碎机内落入金属块等不可破碎物体时,弹簧即产生压缩变形,排出异物,实现保险,防止机器损坏。

圆锥式破碎机在不可破异物通过破碎腔或因某种原因机器超载时,圆锥式破碎机弹簧保险系统实现保险,圆锥式破碎机排矿口增大。

异物从圆锥破碎机破碎腔排出,如异物卡在排矿石可使用清腔系统,使排矿继续增大,使异物排出圆锥破碎机破碎腔。

圆锥破碎机在弹簧的作用下,排矿口自动复位,圆锥式破碎机机器恢复正常工作。

破碎腔表面铺有耐磨高锰钢衬板。

排矿口大小采用液压或手动进行调整。

2、圆锥式破碎机工作原理图3、圆锥碎石机性能特点1.破碎力大、效率高、处理量高、动作成本低、调整方便、实用经济2.零件选材与结构设计合理,使用寿命长3.破碎产品的粒度均匀,减少了循环负荷4.密封采用润滑脂密封,避免了给水及排水系统堵塞4、圆锥碎石机技术参数:5、圆锥破碎机结构组成圆锥破碎机主要由机架、定锥总成、动锥总成、弹簧机构、碗型轴架部以及传动等部分组成。

另外圆锥破碎机辅助部分由电气系统、稀油润滑系统、以及液压清腔系统组成。

(1)、给料配置破碎能否获得最高效率,直接取决于给料配置。

如果给料适量,物料均匀地布满破碎腔,破碎机就能实现最高效率。

经认真的核对基础图和破碎机空间尺寸,能够预先对给料设备的安装采取一些措施。

在检修破碎机时,该给料装置的结构应便于拆卸。

因此,在最终施工前要考虑做出周密的计划。

(1)不正确的给料:给进物料偏向给料口一侧造成布料不均匀。

布料不均匀的后果:A.降低生产能力;B.残品粒度过大;C.调整环移位过大;D.轴承压力最大;E.功耗最大。

Nordberg HP series cone crushers Wear partsapplication guide Application guide2Closed side setting (CSS)The closed side setting defines the reduction ratio in HP cone crusher and has a significant effect on the product gradation, capacity and power draw.The closed side setting is measured from the bottom of the mantle to the bottom of the bowl liner at their closest point during the gyrating cycle.Feed openingThe feed opening defines the maximum feed size for a crushing cavity. The closed side feed opening is the smallest distance between the top of the mantle and bowl liner as measured when they are at their closest to one another during their gyrating cycle.The open side feed opening is the distance between the top of the mantle and bowl liner as measured when they are at their farthest from one another during their gyrating cycle.In HP standard cavities, the maximum feed size is approximately 80% of the open sidefeed opening. In HP Short head cavities, the maximum feed size is equal to the closed side feed opening.Nip angleThe nip angle is the angle between the mantle and bowl liner. T oo large a nip angle reduces the capacity and increases the wear as feed material will tend to slip back upward in the cavity rather than crush. This can be observed as bouncing or boiling of the feed material.Reduction ratioThe reduction ratio is the ratio between the size of feed and the size of the outgoing product. It is normally measured at the 80% passing point. A typical reduction ratio in the HP standard cavity is 3-5 and in the HP short head cavity it is 2-4.Wear parts application guide - Nordberg HP series cone crusherHP cone crusher and basic conceptsProduct FeedReduction ratio = F80 / P80The HP cone crusher is a compressive crusher in which feed material is crushed between a fixed bowl liner and a moveable mantle. Bigger rock particles are crushed directly between the surfaces of the mantle and bowl liner. This is called single layer crushing. Smaller rock particles are crushed between other rockparticles, which is termed multi-layer crushing or inter-particle comminution. Multi-layer crushing plays a significant role in the HP cavity. This improves the end product shape and reduces wear on the wear parts.34Too big feed material Too small feed materialGood feed material levelHow to operate a HP cone crusherIn order to get optimum capacity and maximum wear life of wear parts, consider the following points:1. Check the feed arrangement:• The crusher should be choke fed so that the crushing chamber is full all the time. This is important, especially in fine crushing. Choke feeding maximizes the amount of multi-layer crushing, improves the shape of the crushing cavity as it wears and improves thecrushing efficiency. => Choke feed level for an HP cone crusher is 300 mm or more above the feed plate.• The feed must be distributed evenly 360º around the crushing chamber. Uneven feed distribution may cause power and force cycles through each gyration cycle. Evenly distributed feed will result in a more steady power and crushing force.• Feed should not be segregated (for example finer material on one side of the cavity and coarser material on the other side of the cavity).• Flow of the feed should be stable and continuous.• Closed circuit crushing (where the crusher product goes to ascreen and the oversize material returns to the crusher) is needed when producing high quality products.2. Check the feed size and gradation:• Oversize feed material decreases capacity and can cause abnormal wear of the liners• Too small a feed size for the cavity increases the wear at the bottom part of the liners and may cause poor utilization of the wear parts• Fines (0-4 mm) should be screened out before the material is fed to the crusher as the fines may cause packing which can be seen as adjustment ring movement which is a force overload.• Feed should be well graded with no gaps in the size distribution.3. Check the power draw. Crusher should operate with a steady power draw and as close to full rated power as practical, depending the circuit design and the ability to control system.Note: Feed material characteristics such as gradation, bulk density, moisture, clay content and crushability have significant impact on crusher capacity.54. Check the closed side setting. The setting should be close to the required product. The setting is too small if the adjustment ring is moving on the main frame (ring bounce).• Larger setting -> Product size increases • Larger setting -> Capacity increases • Larger setting -> Power draw decreases5. Check the crusher operating speed.Generally, a higher speed creates a finer product gradation curve and better product shape, which is important when producing the end product in most construction applications. While operating the HP cone crusher at the lower end of its speed range will increase the cavity volumetric throughput and the product gradation curve can be altered to produce fewer fines. The allowed speed limits can be found in the Nordberg HP cone crusher instruction manual. Before changing the speed of the crusher, consult product support for further information.6. Check the cavity in use. • Based on feed size• Based on required end product size which determines the required setting range• Check the crushing reduction ratio7. Check the wear profile of the liners: a distorted wear profile may decrease capacity, increase the liner wear rate and increase the crushing force.Example of abnormal wear. Cupping hasoccurred.Example of normal wear. Obtained with correct feed arrangements, feed gradationand parameters for the cavity.6HP cone crusher cavity selectionStandard liners are typically used in secondary applications. Secondary applications don’tnecessarily need to be operated in closed circuit, but preferably choke fed.Short head liners are used in tertiary orquaternary stage applications for fine crushing. Fine crushing requires choke feeding and closed circuit operation with oversize returning to the crusher.1. The minimum setting is that at which the crusher will operate without causing ring bounce. Depending on the crusher characteristics of the rock, this setting can change.2. Feed opening “B“ is at a minimum setting “A“.3. Maximum feed size vary from 80 to 100% of “B“ depending on the machine size and material.Each HP cone crusher has several cavity options with different feed openings and setting ranges. The correct cavity can be selected based on the feed size, setting and application.7● Can be used ●● Good choice ●●● Recommended C - Contact Outotec representative for more informationDefinitions for different rock types are presented inWear and materials application guide, page 4.Examples of standard (left) and short head liners (right).8HP3, HP4 and HP6 cone crushercavity selection●●● RecommendedDefinitions for different rock types are presented in Wear and materials application guide, page 4.1. Feed opening “B“ is at a minimum setting “A“.2. Maximum feed size vary from 80 to 100% of “B“ depending on the machine size and material.HP3, HP4 and HP6 cone crushers have several cavity options with different feed openings and setting ranges. The correct cavity can be selected based on the feed size and setting. Liners are manufactured from XT710 material.9EC MFEFCExtra coarse MediumFineExtra fineCoarse10See the following instructions1. On the initial set of new liners, place a mark on the adjustment cap driver ring where the pinion tooth makes contact with a driver ring tooth when the target crusher setting has been achieved.2. Keep an accurate record of the number of teeth used to compensate for liner wear on this set of liners.3. After the initial set of liners have worn out, but before moving the bowl, record the total number of teeth the driver ring has moved and also paint a horizontal liner on the side of the dust shell just below the bottom of the adjustment cap. This will be the baseline for determining how close the next liner sets are to being worn out.4. When a new liner set has been installed, keep a record of the number of teeth the driver ring has moved and compare this number to the total number from the initial set of liners. This will give an estimation of the liner wear. The horizontal mark painted on the dust shell will also indicated when the liners are approaching the wear limit. The approximate minimum heights of the adjustment cap (A-dimension) with worn liners are listed in the attached tables.When changing liners and determining liner wear, follow the instructions in the related Nordberg HP cone crusher instruction manual.Production considerations may sometimes favor changing of wear parts before they are fully utilized. Hourly capacity or product quality may decrease toward the end of the liner wear life and it may bemore economical to change before the end of the liner wear life.Typically, distorted wear profiles can cause a reduction in capacity. Other symptoms of poorly worn liners are high power draw and ring bounce. Also, the wear life can be reduced because the wear is sometimes concentrated in a small zone rather than spread along the full cavity and the cavity may have to be replaced before they are fully worn. This results in poor utilization and a higher operatingwear costs.When to change linersIn order to avoid damage to the liner seating surfaces of the crusher head or bowl, wear parts must be replaced before they are worn through. In normal conditions, approximately 50% of the liner weight is consumed when liners are worn out. It is important to keep a record of liner wear in order to assess the degree of liner wear without the need to stop the crusher operation.Caution: A is given for a good wear. Meaning similar mantle and concave wear, without distorted wear profile = correct application according to cavity selected.11Efficient crusher maintenanceSpecially designed, fit-for-purpose tools makes wear part change-outs faster and more efficient. By using OEM parts, risk of damaging equipment is avoided. As a result, maintenance times are shortened and crusher downtime is reduced.Improved safety and qualityT o succeed in today’s competitive environment, aggregate producers often seek to optimize their crusher maintenance. Using parts that last longer and make crusher maintenance easier and safer can make the big difference. Metso Outotec’s specialty tools are developed with qualitysuppliers ensuring that high standards and tolerances are met.Our crusher wear part lifting tools are designed with OEM expertise, making them the best choice to remove mantles from your Metso Outotec crushers.Mantle lifting toolsTOOLS APPLICATIONS LOAD LIMITRead more at:/CrusherPartsBenefits• OEM design and assurance• Improved safety and maintenance• Reduced downtime with more efficient changeoutsC o p y r i g h t © 2021 M e t s o O u t o t e c . B r o c h u r e n o : 2602-10-21-E N -C N S . A l l r i g h t s r e s e r v e d . P i n t a /L i b r i s , H e l s i n k i , F i n l a n d .Metso Outotec, Töölönlahdenkatu 2, FI-00100, Helsinki, Finland.tel. +358 20 484 100, fax +358 20 484 Metso Outotec is a frontrunner in sustainable technologies, end-to-end solutions and services for the aggregates, minerals processing and metals refining industries globally. By improving our customers’ energy and water efficiency, increasing their productivity, and reducing environmental risks with our product and process expertise, we are the partner for positive change.。

2#细碎机(HP500)挤满给矿改造方案与使用效果一、设备概况:峨口铁矿选矿750万吨扩能改造项目,于2008年7月至9月对破碎系统进行扩能改造。

将原有沈阳重型机械集团有限公司生产的5台PYD2200短头圆锥破碎机。

保留1台作为备用,其余4台PYD2200短头圆锥破碎机拆除,更换为4台美卓矿机生产的HP500短头标准型破碎机。

设计破碎系统全年工作330天,每天3班,每班8小时。

设备每班运转6小时,设备作业率67.81%。

其中细碎机按四开一备组织生产。

细碎机干矿处理量为每小时1409.1吨。

破碎工艺要求产品粒度-12mm以下达到85%。

二、现状分析:4台HP500细碎机自08年9月陆续投产以来。

处理量一直上不去,达不到设计的处理能力。

不能实现项目设计的细碎机按4开1备生产。

正常组织生产时,需5台细碎机全部工作。

在5台细碎机全部工作的条件下,1-8月份细碎机作业率在71.02%~74.1%之间(因破碎工序末端有22#料仓缓冲,因此在工序设计上为三班生产,每班生产六小时。

也就是说在保证产品粒度、下工序用矿和工序干矿处理量的条件下,设备作业率越高表明设备每小时处理量越低,生产效率也越低)。

满足了下道工序磨选的生产用矿。

当单台细碎机出现故障或定修的情况下,经常会造成磨选工序待料。

由于4台HP500细碎机不能满足日常生产需要,备用的PYD2200短头圆锥破碎机也投入日常生产时,筛下-12mm粒度合格产品只有74.68%(PYD2200破碎机前振动筛筛孔较大),离设计的85%还有较大差距。

为此矿部于今年4月成立了破碎粒度攻关组。

攻关目标为今年年底筛下-12mm粒度合格率达到85%。

粒度攻关会上相关技术人员一致认为,破碎的产品粒度-12mm合格率不达标的主要原因是细碎能力不足,靠加大筛孔来满足下工序用料。

因此必须提高细碎机的处理能力。

细碎机自投产以来,故障率一直居高不下。

故障率远高于04年投产的两台HP500中碎机。

HP500破碎机铜套烧毁原因分析及改进措施发布时间:2021-11-10T06:33:54.670Z 来源:《科技新时代》2021年9期作者:李家成[导读] 铜套是破碎机主机的核心组成部分,其运行状态对破碎机的正常工作有很大的影响。

玉溪矿业有限公司,云南玉溪 653405摘要:本文针对玉溪矿业有限公司选厂美卓HP500破碎机近年来主机部份铜套频繁出现烧毁故障,对其原因进行全面分析,从日常维修、使用、润滑、装配等方面提出了改进措施,为破碎机的安全高效稳定运行提供保障。

关键词:铜套;烧毁;改进一.前言美卓HP500圆破碎机作为玉溪矿业有限公司选厂中细碎系统重要的矿石破碎设备,生产能力大、工作自动化程度高、操作维修简单、产品粒级形成好。

该机是由6个“过铁”释放液压缸和8个锁紧液压缸组成的多缸液压圆锥破碎机。

主要结构有水平轴、大小伞齿轮、主轴、偏心套、球面瓦架、球面瓦、动锥总成、定锥总成、调整环、主机架等,结构简单、紧凑,能自动调节排矿口的大小。

它的工作原理是,工作时破碎机的水平轴由高压电机通过三角皮带和皮带轮来驱动,水平轴通过大小齿轮带动偏心套旋转,破碎机圆锥轴在偏心套的作用下产生偏心距做旋摆运动,使得动锥时而靠近定锥表面,时而远离定锥表面,从而使矿石在破碎腔内不断地受到挤压而破碎。

破碎后的物料在自重的作用下从破碎机下部的排料口排出。

圆锥破碎机动锥的上腔球体支撑在固定主轴上端的球面瓦上,其下腔套在偏心套的外面,其运动由偏心套直接带动。

当偏心套绕主轴旋转时,动锥不仅随偏心套绕机器的中心线做旋转运动,而且还绕自己的轴线旋转,绕着其球面支承中心作空间旋摆运动的。

铜套是破碎机主机的核心组成部分,其运行状态对破碎机的正常工作有很大的影响。

二.近年来HP500破碎机主机故障统计表1 破碎机故障及损毁部位统计从表1中可以看出近年来HP500圆锥破碎机主机部份故障率较高,其中铜套烧毁所占次数较多;因此,分析和研究HP500圆锥破碎机主机部份铜套烧毁故障的原因,减少和消除事故,是保证HP500圆锥破碎机式破碎机正常运行、满足生产的重要内容,具有重要的现实意义。

HP500高效节能多缸液压圆锥破碎机

HP500多缸液压圆锥破碎机是美卓矿机结合现代材料技术和计算机技术,在弹簧圆锥破碎机(即Symons)的基础上继承和发扬,开发的拥有独家知识产权的主轴固定式液压园锥破碎机。

与国产2200弹簧圆锥破碎机相比,主轴固定式液压HP型多缸园锥破碎机输入功率大,破碎力大,旋转速度快,破碎产品成品率高,粉矿含量高,是多碎少磨选矿工艺的最佳首选设备。

国产2200弹簧圆锥破碎机安装功率为280KW,重量84.5吨,该设备不仅笨重,而且产量低。

HP500多缸液压圆锥破碎机国产电机安装功率为400KW,进口电机安装功率为355KW,重量33.5吨,外圈直径2730毫米,内腔直径2300毫米。

该设备不仅重量轻,而且产量高。

一般而言,在同等产品粒度条件下,HP500多缸液压圆锥破碎机的处理能力是国产2200弹簧圆锥破碎机的2~4倍。

圆锥破碎机的处理能力和破碎产品粒度要求,细度分布及矿石性质密切相关,抽象比较HP500多缸液压圆锥破碎机和国产2200弹簧圆锥破碎机是没有意义的。

下面给出一个生产应用案例,以便帮助我们有一个直观的了解。

武钢集团程潮铁矿从年处理200万吨改扩建到年处理300万吨,引进和安装了美卓矿机(METSO MERALS)生产的多缸液压破碎机HP500三台,取代原流程的三台PYD,PYB 2100型圆锥破碎机,将入磨粒度从95% 小于13mm降到95% 小于8mm,在磨矿主体设备不增加的情况下,破碎和磨矿能力扩大到年300万吨(祥见武钢矿山科技,2003,第四期)。

新增加一百万吨处理能力,如果按传统方法进行破碎和磨矿扩建,须新安装三台1750圆锥破碎机和相应磨矿机及辅助设施,新增安装功率:破碎3X155KW,磨矿2500KW,其它辅助设施300KW,共计3265KW。

全年共节省电耗:

[3265-3X(400-280)]KWX24小时X330天X利用系数0.8

=18,406,080度

全年共节省钢耗:

1,000,000吨矿石X1公斤钢球/吨矿石

=1000吨钢球

选用三台HP500后,由于节能降耗,全年共产生的直接经济效益:

18,406,080度X0.4元+1000吨钢球X5000元/吨钢球

=7,362,432元+5,000,000元

=12,362,432元

通过上面的实例分析,投资采购三台HP500的成本半年一年不到就可以回收,HP500不仅处理能力大,而且使选矿厂能显著节能降耗。

根据国家有关部门产业政策,应该享受减免关税和增值税的待遇。