橡胶机械设计——鼓式硫化机

- 格式:ppt

- 大小:1.49 MB

- 文档页数:85

环行带鼓式硫化机中硫化介质的选择与优化环行带鼓式硫化机是硫化橡胶的常用设备,合理选择和优化硫化介质能够有效提高硫化效率和产品质量,对于橡胶制品行业具有重要意义。

本文将从硫化介质的选择和优化两个方面来详细介绍。

首先,硫化介质的选择是环行带鼓式硫化机工艺中的关键环节之一。

目前常用的硫化介质有硫磺和硫化单体,不同硫化介质具有不同的特点和应用范围。

硫磺是传统的硫化介质,具有硬度高、耐高温等优点,适用于高硫化温度和长时间硫化的工艺。

而硫化单体则是近年来发展起来的一种新型硫化介质,其特点是硫化速度快、均匀度高,适用于高效率、短时间硫化的工艺。

在硫化介质的选择上,我们需要根据具体的产品要求和工艺条件来进行判断。

首先,根据产品的硫化要求,确定硫化温度、硫化时间和硫化效率等指标。

硫磺在高温下硫化效率较高,适用于要求硫化温度较高或硫化时间较长的产品;而硫化单体则适用于要求硫化效率高、硫化时间短的产品。

其次,根据硫化机设备的特点和操作要求,选择适合的硫化介质。

例如,硫化单体可以提高硫化效率,减少硫化机设备的占地面积,提高生产效率。

除了硫化介质的选择,优化硫化介质的使用也是提高硫化效率和产品质量的重要措施。

首先,要控制硫化介质的投入量。

硫化介质的投入量过多会导致硫化反应过度,产生过硫化现象,从而影响产品的性能。

相反,如果硫化介质的投入量不足,则无法完成硫化反应,产品质量也会受到影响。

因此,我们需要根据实际生产情况,控制硫化介质的投入量,确保硫化反应能够充分进行。

其次,要控制硫化介质的分布均匀度。

硫化介质的均匀分布可以确保硫化反应在整个橡胶制品中均匀进行,避免硫化不均匀的问题。

在环行带鼓式硫化机中,可以通过优化硫化介质的供料方式和运行参数,确保硫化介质均匀分布在整个硫化机中。

最后,要及时清理硫化介质的残留物。

硫化介质在硫化反应中会产生副产物,如硫磺粉等,这些残留物如果不能及时清理,会影响下一次硫化反应的进行。

因此,清理硫化介质的残留物是确保硫化机设备正常运行和产品质量稳定的关键步骤。

目录一.设计任务书二.硫化机的用途与分类三.硫化机的结构及参数四.机械手五.微机控制系统的设计六.设计总结七.参考文献<一>设计任务书一、设计内容(1) 硫化机机械手运动机构设计(2) 微机控制系统的设计(3) 控制程序设计二、应完成的内容:(1)硫化机主机图(图幅不小于A1)(2)硫化机机械手部装图(图幅不小于A1)(3)机械手控制程序清单(4)机械手控制程序磁盘文件(5)机械手控制电路(总图幅不小于A1)(6)机械手程序框图(总图幅不小于A2)(7)硫化机中非标零件图(总图幅不小于A3)(8)设计说明书<二> 硫化机的用途与分类轮胎定型硫化机主要用于空心轮胎(汽车胎、工程胎、飞机胎、摩托车胎、力车胎等)的外胎硫化。

轮胎定型硫化机是在普通个体硫化机的基础上发展起来的。

本次设计的硫化机名为双模轮胎定型硫化机,其型号LL-B525/4220 X 2。

该硫化机主要适用于普通外胎及子午线结构外胎等充气轮胎定型硫化。

能自动进行装胎、定型、硫化、卸胎及后充气冷却等一系列工艺操作。

采用蒸锅式(或热板式)加热,可使用两半膜,也可以使用活络膜,并配备有充气装置,供用户硫化尼龙帘布线轮胎时配套使用。

我国轮胎定型硫化机的发展十分迅速,自1963年开始设计制造B 型硫化机至今已有四十年的历史,定型硫化机从无到有取得很大的成绩。

国产定型硫化机已基本形成系列。

近年来,对于定型硫化机组开展了研制工作,已取得了可喜的发展。

轮胎定型硫化机按不同角度分类按胶囊特点可分为:A型定型硫化机的(胶囊向下收藏);B型定型硫化机(胶囊向上收藏);AB型定型硫化机(胶囊成“U”型收藏)。

按加热方式可分为:罐式定型硫化机;夹套式定型硫化机;板式定型硫化机。

按传动方式可分为:连杆式定型硫化机;液压式定型硫化机,液压锁环式定型硫化机。

按是否用胶囊可分为:有胶囊定型硫化机;无胶囊定型硫化机。

<三> 硫化机的结构及参数一、系统结构本机属B型双模轮胎定型硫化机。

新型三角带鼓式硫化机的设计与优化摘要:本文旨在探讨新型三角带鼓式硫化机的设计与优化方法。

首先,我们将介绍三角带鼓式硫化机的工作原理和结构特点。

然后,我们将详细讨论设计和优化的关键要素,包括进料系统、转鼓结构、加热系统以及废气处理系统等。

最后,我们将通过数值模拟和实验验证优化后的设计方案的性能和效果。

1. 引言硫化机是一种常用的工业设备,用于给橡胶制品加热硫化,提高其物理性能。

传统的硫化机存在一些问题,如加热不均匀、能耗高、废气排放多等。

为了解决这些问题,我们提出了一种新型三角带鼓式硫化机的设计与优化方法。

2. 三角带鼓式硫化机的工作原理和结构特点三角带鼓式硫化机是一种通过转鼓传递热量的硫化设备。

其工作原理是将硫化机内的橡胶制品放置于转鼓中,并通过三角带传动的方式使转鼓转动。

同时,通过加热系统加热,让橡胶制品得到硫化。

该设备的结构特点在于转鼓和三角带的设计。

转鼓内部通常有多个鼓挡板,用于提高硫化机内橡胶制品的均匀性。

三角带则可根据需要调整松紧程度,以控制转鼓的转速。

3. 进料系统的设计与优化进料系统是指将橡胶制品放置于转鼓中的过程。

进料系统的设计与优化影响着硫化机的工作效率和产品质量。

首先,进料系统应具有合适的装载量,以确保硫化机能够满足生产需求。

同时,进料系统还应具备均匀分布、快速放料的特点,以保证硫化过程的均匀性和稳定性。

为了实现以上要求,我们建议采用自动进料装置,并通过数值模拟和实验,优化进料系统的结构和参数,以提高进料系统的工作效率和稳定性。

4. 转鼓结构的设计与优化转鼓结构是影响硫化机工作效率和产品质量的关键要素之一。

首先,转鼓应具有较大的容量,以满足大批量橡胶制品的硫化需求。

其次,转鼓内部的鼓挡板应合理布置,以确保硫化过程中的均匀性。

在优化转鼓结构时,我们建议采用数值模拟和实验相结合的方法,通过调整鼓挡板的数量、形状和位置,以及转鼓的尺寸和材质,在保证硫化质量的前提下,提高硫化机的工作效率。

一、填空1.密炼机按转子端面形状不同可分(椭圆型转子密炼机)(圆筒型转子密炼机)(三角型转子密炼机)。

2.密炼机按转子是否有速比可分为(同步转子密炼机)(异步转子密炼机).3.密炼机的混炼部分主要有(转子)(密炼室)(密封装置)等组成。

4.密炼机转子的强制冷却形式主要有(螺旋夹套式)(转子内表面开螺旋沟槽式)(一般强制冷却式)三种。

5.密炼机的摆动式卸料装置的旋转轴驱动装置有(旋转油缸)(油缸—齿轮—齿条)两种.6。

密炼机上辅机控制系统除了实现对自身的控制外,还包含了对(密炼机主机)以及(下辅机)的网络化和智能化管理及控制。

7。

压延机辊筒挠度的补偿办法主要有(中高度)(轴交叉)(反弯曲).8.挤出机新型螺杆的主要形式(分离型螺杆)(分流型螺杆)(屏障型螺杆)(组合螺杆)。

9。

挤出机中物料自料斗加入到由机头中挤出,要通过几个职能区(固体输送区)(熔融区)(熔体输送区)。

10.由固体输送理论分析挤出机提高生产效率的途径:(提高转速)(提高初始压力)(增大机筒内表面的摩擦系数)(减少螺杆表面的摩擦系数)。

11。

表示螺杆挤出机性能特征的几个主要技术参数有(螺杆直径)(螺杆转速)(螺杆长径比)(生产能力)(驱动电机功率)等。

(料筒加热段数、料筒加热功率、机器的中心高、机器的外形尺寸等备选)12。

挤出机的工作特性:(恒扭矩),挤出机传动系统的工作特性(恒扭矩).13.描述挤出过程的主要参变量有:(温度)(压力)(产量)(能量)。

14.注射机合模装置的基本要求(足够的系统刚性)(足够的合模力)(合适的运动速度). 合模装置的种类较多,若按实现锁模力的方式分,则有(机械式)(液压式)(液压—-机械)组合式三大类。

16.液压单曲肘合模装置的增力倍数一般为(10);双曲肘机构,其增力倍数一般为(20)。

17。

注射机开模式速度要求(慢快慢),合模时速度要求(快慢)。

18.气力输送是利用(空气)作为输送动力,在管道中搬运粉、粒状固体物料的方法。

硫化机结构组成硫化机是一种用于硫化橡胶的机械设备,用于将橡胶原料经过加热处理,使其在一定温度和时间下与硫进行反应,从而使橡胶具有较好的弹性、耐磨性和耐老化性能。

硫化机的结构主要包括加热系统、硫化室、传动装置、控制系统等四个部分。

一、加热系统加热系统是硫化机的核心部分,其主要功能是提供热量,使橡胶原料能够达到硫化温度。

加热系统通常采用电加热器、蒸汽加热器或燃气加热器等方式,通过加热器将热量传递给硫化室。

为了保证硫化温度的均匀性,加热器通常会设置在硫化室的四周,并采用多点加热的方式,以确保橡胶原料能够均匀受热。

二、硫化室硫化室是硫化机的主体部分,也是橡胶原料进行硫化反应的场所。

硫化室通常采用密封结构,以防止硫化过程中的热量散失和外界空气的进入。

硫化室内部通常由耐高温的材料制成,如不锈钢或镍钛合金等,以保证硫化过程中的稳定性和安全性。

三、传动装置传动装置是硫化机的动力来源,其主要功能是将电机提供的动力传递给硫化室,驱动硫化室旋转。

传动装置通常由电机、减速器和传动轴组成。

电机通过减速器将高速旋转的动力转化为硫化室所需的低速旋转,传动轴将动力传递给硫化室,以确保硫化室能够均匀旋转。

四、控制系统控制系统是硫化机的智能化部分,其主要功能是监测和控制硫化过程中的温度、时间和压力等参数。

控制系统通常由温度传感器、压力传感器、计时器和控制面板等组成。

温度传感器用于监测硫化室内的温度,压力传感器用于监测硫化室内的压力,计时器用于控制硫化的时间,控制面板上则可以设定和调节硫化过程中的各项参数。

硫化机的结构主要包括加热系统、硫化室、传动装置和控制系统四个部分。

加热系统提供热量,使橡胶原料达到硫化温度;硫化室是硫化反应的场所,具有密封结构和耐高温材料;传动装置将电机提供的动力传递给硫化室,驱动硫化室旋转;控制系统监测和控制硫化过程中的温度、时间和压力等参数。

这些部分相互配合,共同完成橡胶硫化的工艺过程,保证了橡胶制品的质量和性能。

硫化工艺【设计方案】平板硫化机【学习内容】一、硫化的原理:硫化通常是橡胶制品生产的最后一个工艺过程,也是橡胶制品加工中的一个化学过程。

硫化是指将具有一定塑性和粘性的胶料经过适当加工而制成的半成品,在一定外部条件下通过化学因素或物理因素的作用,重新转化为软质弹性橡胶制品或硬质韧性橡胶制品,从而获得使用性能的工艺过程。

在硫化过程中,外部条件使胶料组份中生胶与硫化剂或生胶与生胶之间发生反应,由线型的橡胶大分子交联成立网状结构的大分子。

通过这一反应,大大改善了橡胶的各项性能,使橡胶制品获得了能满足产品需要的物理机械性能和其他性能。

硫化的实质是交联,即线型的橡胶分子结构转化为空间网状结构过程。

橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键,易起加成反应,容易老化。

为改善橡胶制品的性能,生产上要对生胶进行一系列加工过程,在一定条件下,使胶料中生胶与硫化剂发生化学反应,使其线型结构的大分子交联成为立体网状结构的大分子,从而使胶料具备高强度、高弹性、抗腐蚀等优良性能。

二、硫化的方法1、温室硫化法温室硫化法用于需求在室温及不加压的条件下进行硫化的场合。

室温硫化通常将硫化剂与溶剂、惰性配合剂等配成一个组份,橡胶、树脂等与其他配合剂配成另一组分,使用是进行混合。

2、冷硫化法把制成品浸入2%-5%的一氯化硫的溶液中,时间从几秒到几分钟不等。

3、热硫化法⑴、间歇式硫化①、热水槽硫化法此法为直接常压硫化法,把需要硫化的产品浸于热水或盐水,适于乳胶薄膜制品的硫化。

②、烘房、烘箱热空气硫化法此法也为直接常压硫化法,该方法有两种方式,一是把半成品放在加热室中加热硫化;另一种是烘箱硫化,适用于某些特种橡胶制品的二次硫化。

③、硫化罐硫化硫化罐硫化工艺借助飞的硫化设备为硫化罐。

根据硫化介质的不同,硫化罐硫化工艺又有如下几种主要硫化方法:A、直接饱和蒸汽硫化法a、开放式硫化法b、包层硫化法c、埋粉硫化法d、模型硫化法B、热空气硫化法C、热空气-蒸汽混合硫化法⑵、外加压式硫化工艺①、平板硫化机模压硫化法采用这种方法可同时进行胶料在模具型腔内加压流动成型和胶料在硫化温度及硫化压力下发生硫化反应这两个过程。

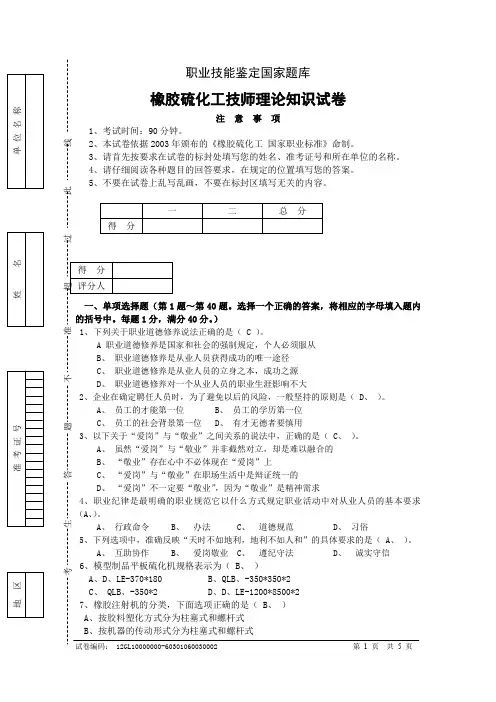

职业技能鉴定国家题库橡胶硫化工技师理论知识试卷 注 意 事 项 1、考试时间:90分钟。

2、本试卷依据2003年颁布的《橡胶硫化工 国家职业标准》命制。

3、请首先按要求在试卷的标封处填写您的姓名、准考证号和所在单位的名称。

4、请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。

5、不要在试卷上乱写乱画,不要在标封区填写无关的内容。

题~第40题。

选择一个正确的答案,将相应的字母填入题内40分。

) 1、下列关于职业道德修养说法正确的是( C )。

A职业道德修养是国家和社会的强制规定,个人必须服从 B 、 职业道德修养是从业人员获得成功的唯一途径 C 、 职业道德修养是从业人员的立身之本,成功之源D 、 职业道德修养对一个从业人员的职业生涯影响不大 2、企业在确定聘任人员时,为了避免以后的风险,一般坚持的原则是( D 、 )。

A 、 员工的才能第一位 B 、 员工的学历第一位 C 、 员工的社会背景第一位 D、 有才无德者要慎用 3、以下关于“爱岗”与“敬业”之间关系的说法中,正确的是( C 、 )。

A 、 虽然“爱岗”与“敬业”并非截然对立,却是难以融合的 B 、 “敬业”存在心中不必体现在“爱岗”上 C 、 “爱岗”与“敬业”在职场生活中是辩证统一的 D 、 “爱岗”不一定要“敬业”,因为“敬业”是精神需求 4、职业纪律是最明确的职业规范它以什么方式规定职业活动中对从业人员的基本要求(A 、)。

A 、 行政命令 B 、 办法 C 、 道德规范 D 、 习俗 5、下列选项中,准确反映“天时不如地利,地利不如人和”的具体要求的是( A 、 )。

A 、 互助协作 B 、 爱岗敬业 C 、 遵纪守法 D 、 诚实守信 6、模型制品平板硫化机规格表示为( B 、 ) A 、D 、LE-370*180 B 、QLB 、-350*350*2 C 、 QLB 、-350*2 D 、D 、LE-1200*8500*2 7、橡胶注射机的分类,下面选项正确的是( B 、 )A 、按胶料塑化方式分为柱塞式和螺杆式B 、按机器的传动形式分为柱塞式和螺杆式考 生 答 题 不 准 此 线C、按合模装置的形式分为柱塞式和螺杆式D、按机台部件的配置分为柱塞式和螺杆式8、宏观硫化历程( A )A、焦烧阶段—热硫化阶段—平坦硫化阶段—过硫化阶段B、焦烧阶段—热硫化阶段—过硫化阶段—平坦硫化阶段C、热硫化阶段—平坦硫化阶段—过硫化阶段—焦烧阶段D、平坦硫化阶段—过硫化阶段—焦烧阶段—热硫化阶段9、炭黑按作用可分为( A )品种A、硬质炭黑、软质炭黑B、接触法炭黑、炉法炭黑、热裂法炭黑、新工艺炭黑C、第一个符号为N或SD、热裂法炭黑、新工艺炭黑10、连续硫化的具体方法有( C )A、平板硫化机硫化、注压机硫化B、直接蒸汽硫化罐硫化、热空气硫化、过热水压力硫化、个体硫化机硫化C、鼓式硫化机硫化、胶带平板硫化机连续硫化法、热空气连续硫化法D、 RIM、室温硫化、冷硫化法、电子束辐射连续硫化11、防老剂并用的协同效应可分为哪几种( A )A、杂协同效应、均协同效应、自协同效应B、协同效应、均协同效应、自协同效应C、杂协同效应、均协同效应、对抗效应D、均协同效应、自协同效应、加和效应12、抗氧剂按其作用可分为两大类( A )A、主抗氧化剂、预防型防老剂B、防老剂A、H、防老剂A、PC、防老剂A、防老剂D、 D、防老剂RD、防老剂B、LE13、中速密炼机的转子速度为( A、)A、 30r/min左右B、 10r/min以下C、 15r/min以下D、 25r/min以下14、相对来说,模具零件中最需要冷却的零件是( B、)。

橡胶机械标准精选(最新)G9707《GB/T9707-2010密闭式炼胶机炼塑机》G12783《GB/T12783-2000橡胶塑料机械产品型号编制方法》G13579《GB/T13579-2008轮胎定型硫化机》G22530《GB22530-2008橡胶塑料注射成型机安全要求》G25155《GB/T25155-2010平板硫化机》G25156《GB/T25156-2010橡胶塑料注射成型机通用技术条件》G25157《GB/T25157-2010橡胶塑料注射成型机检测方法》G25158《GB/T25158-2010轮胎动平衡试验机》G25940《GB/T25940-2010定负荷国际橡胶硬度计》G26502.2《GB/T26502.2-2011传动带成型机》G26502.4《GB/T26502.4-2011同步带磨削机》SJ11181《SJ/T11181-1998净化涂胶台通用规范》SJ11183《SJ/T11183-1998匀胶设备通用规范》HG2041《HG/T2041-2009橡胶厚度计技术条件》HG2066《HG/T2066-2009旋转辊筒式磨耗机技术条件》HG2068《HG/T2068-2009橡胶快速塑性计技术条件》HG3119《HG/T3119-2006轮胎定型硫化机检测方法》HG/T3222-2001V角带鼓式硫化机系列与基本参数HG/T3224-2001实验用开放式炼胶机HG/T3228-2001橡胶塑料机械涂漆通用技术条件HG3230《HG/T3230-2009橡胶单螺杆挤出机检测方法》HG/T3235-2006橡胶机械用气动二位四通滑阀HG/T3236-2006橡胶机械用气动二位切断阀HG/T3237-2006橡胶机械用自力式压力调节阀HG3242《HG/T3242-2005橡胶门尼粘度计技术条件》HG3243《HG/T3243-2005硫化橡胶拉伸应力松弛仪技术条件》HG3708《HG/T3708~3710-2003橡胶测试仪器设备》HG3800(合)《HG/T3800~3801-2005橡胶双螺杆挤出压片机及检测方法》HG21510《HG/T21510-2005橡胶工厂初步设计文件内容深度规定》3 NY262《NY/T262-2003天然橡胶初加工机械绉片机》NY263《NY/T263-2003天然橡胶初加工机械锤磨机》NY338《NY/T338-1998天然橡胶初加工机械:五合一压片机》NY339《NY/T339-1998天然橡胶初加工机械:手摇压片机》NY340《NY/T340-1998天然橡胶初加工机械:洗涤机》NY460《NY/T460-2001天然橡胶初加工机械:干燥车》NY461《NY/T461-2001天然橡胶初加工机械:螺旋式推进器》NY462《NY/T462-2001天然橡胶初加工机械:燃油炉》。

橡胶硫化摘要:“硫化”一词对初学者来说比较陌生;这次主要对其概念的解释以及硫化条件、过程等进行介绍,通过此次介绍主要是为了帮助初学者的硫化的认识,让更多的人去很快的认识它、熟悉它,为硫化的进一步发展奠定基础。

硫化是橡胶制品制造工艺的最后一个流程,也是最重要一个流程,它赋予橡胶各种宝贵的的物理机械性能,简单来说就是把一些胶料以及各种加强剂融合在一起,使得性能互补以及加强,以达到它橡胶在各个领域的使用性能。

1、硫化概念“硫化”一词主要来源于最初天然橡胶制品用硫磺作交联剂进行交联而得名。

简单来说,硫化就好比“架桥”把两岸连接起来,即把一些线型高分子通过交联(架桥)作用形成网状高分子的工艺工程。

再简单而言其实就是交联,把一些个体整合成整体的过程,其反应过程较复杂。

但是可以从蒸馒头这个事例中对其有个大致的了解,其主要是利用淀粉和水混合后利用其附着性使淀粉颗粒抱团,从而形成面团;利用酵母菌的无氧呼吸以及有氧呼吸产生二氧化硫在面团中“乱跑”,导致馒头形成疏松多孔的结构,因此面团变胖了并且不容易变散,达到了交联的作用。

橡胶硫化主要是产生化学键把其成分交联在一起。

形成大分子网状结构,使其性能大大提高。

2、硫化条件正如蒸馒头需要利用酵母菌的有氧呼吸及无氧呼吸似的,橡胶的硫化也需要借助一些条件使分子之间发生交联。

其主要影响因素包括以下三个:硫化压力、温度、时间,通常被称为“硫化三要素”。

硫化条件对其硫化工艺至关重要,而且不同制品的硫化其硫化条件也不尽相同。

2.1硫化压力硫化压力是指在硫化过程中橡胶制品所承受的单位压力。

所施加的压力通常情况下分常压和高压;施加压力的主要作用是排除橡胶制品在硫化过程中内部产生的气体,防止制品内部出现气泡,提高胶料的致密性;还能加速胶料的流动和充满模腔,达到提高制品的物理机械性能的目的。

因此对于一些薄壁制品施加常压就可以达到其目的,而对于一些后制品则需施加高压才能达到其目的。

2.2硫化温度硫化属于一种化学反应,是使得内部分子结构发生改变,因此它同其他一般化学反应一样都依赖温度,随着温度的升高,硫化反应的速率也不断升高,从而直接影响生产效率;但是并不能无限制的提高硫化温度,一般硫化温度越高,胶料的物理机械性能越低,过高的温度会引起香蕉分子链的破解和发生硫化返原现象,使性能下降并且工艺控制困难。

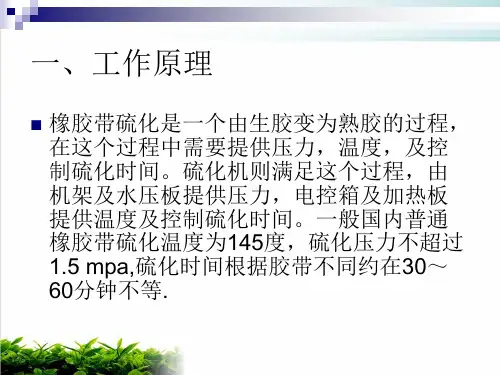

鼓式硫化机硫化工艺鼓式硫化机硫化工艺是一种广泛应用于橡胶制品生产中的硫化技术。

与其他硫化机械相比,鼓式硫化机具有硫化效率高、操作简便、硫化品质稳定等优点。

下面将详细介绍鼓式硫化机硫化工艺的原理、特点以及操作流程。

一、鼓式硫化机硫化工艺的原理鼓式硫化机硫化工艺的原理和其他硫化机械的硫化原理基本相同,都是将橡胶制品放入硫化室中,在高温高压的条件下与硫化剂反应,从而使橡胶分子产生交联,形成硬度高、强度大的橡胶制品。

不同之处在于,鼓式硫化机采用了旋转硫化方式。

具体来说,它将橡胶制品放入一个旋转的鼓式硫化室中,通过转动鼓体,使橡胶制品在整个硫化过程中不断地翻转,从而实现了均匀的硫化与加热,提高了硫化效率。

二、鼓式硫化机硫化工艺的特点1、硫化效率高:由于旋转硫化方式的采用,鼓式硫化机可以实现快速而均匀的硫化与加热。

因此,它的硫化效率比其他硫化机械更高,节省了时间和成本。

2、操作简便:鼓式硫化机采用了自动化控制系统,操作非常简便,无需专业技能。

3、硫化品质稳定:由于硫化室的旋转设计,鼓式硫化机可以保证橡胶制品在硫化过程中均匀加热,从而实现硫化品质的稳定。

4、适用范围广:鼓式硫化机可适用于不同形状的橡胶制品的硫化,如轮胎、密封圈、管子等。

三、鼓式硫化机硫化工艺的操作流程1、将橡胶制品放入硫化室中。

2、设置硫化温度、时间、压力等参数,启动自动化控制系统。

3、启动鼓体,使硫化室内的橡胶制品开始旋转。

4、在硫化过程中,可以根据需要对硫化参数进行调整。

5、硫化结束后,停止旋转,将硫化好的橡胶制品取出。

总之,鼓式硫化机硫化工艺是一种高效、稳定的硫化方法,已被广泛应用于橡胶制品生产中。

对于生产厂家而言,选择适当的硫化机械及科学的硫化工艺,都能够有效提高生产效率及质量,促进产品的质量不断提高。

硫化机种类硫化机是一种常用于橡胶行业的设备,用于将橡胶制品加热至一定温度,以促进橡胶的交联反应,增加橡胶的强度和耐磨性。

根据不同的工艺需求和橡胶制品的特性,硫化机可以分为多种类型。

本文将介绍几种常见的硫化机种类。

1. 平板硫化机平板硫化机是一种最常见的硫化机种类。

它由上下两块加热平板组成,橡胶制品放置在两块平板之间进行硫化。

平板硫化机具有结构简单、操作方便、适用范围广等特点,被广泛应用于橡胶制品的硫化加工过程中。

2. 立式硫化机立式硫化机是一种将橡胶制品置于立式硫化腔体中进行硫化的设备。

立式硫化机的硫化腔体结构通常为圆筒形,橡胶制品通过上部进料口放入硫化腔体,经过一定时间的硫化后从下部出料口取出。

立式硫化机适用于硫化较大尺寸或较长长度的橡胶制品。

3. 真空硫化机真空硫化机是一种在真空条件下进行硫化的设备。

通过排除硫化过程中的氧气,真空硫化机可以有效减少氧化反应,提高橡胶制品的硫化质量。

真空硫化机广泛应用于高要求的橡胶制品生产,如橡胶密封件、橡胶管道等。

4. 微波硫化机微波硫化机是利用微波的加热效应进行硫化的设备。

微波硫化机通过将橡胶制品放置在微波场中,利用微波的能量迅速加热橡胶制品,实现快速硫化。

微波硫化机具有加热速度快、硫化效果好等优点,被广泛应用于快速硫化的领域。

5. 连续硫化机连续硫化机是一种将橡胶制品连续送入硫化腔体进行硫化的设备。

连续硫化机通常由多个硫化腔体组成,橡胶制品在连续硫化机中经过多个硫化腔体的硫化过程,从而实现连续生产。

连续硫化机适用于大批量、高效率的橡胶制品生产。

以上是几种常见的硫化机种类。

不同的硫化机种类适用于不同的橡胶制品生产需求,选择合适的硫化机对于提高橡胶制品的质量和生产效率至关重要。

在实际应用中,根据具体的生产要求和橡胶制品的特性,可以选择适合的硫化机种类来进行硫化加工。

通过合理选择硫化机种类和优化硫化工艺,可以有效提升橡胶制品的品质和市场竞争力。

硫化机的用途简介硫化机是一种用于加工橡胶制品的设备,通过加热和硫化橡胶,使其具有弹性和耐久性。

硫化机广泛应用于橡胶制品行业,如轮胎、密封件、管道等领域。

本文将详细介绍硫化机的用途及其工作原理。

1. 硫化机的基本结构硫化机主要由下列部分组成: - 加热系统:提供热源,通常采用电加热或蒸汽加热。

- 压力系统:通过液压或气压系统提供压力,确保橡胶制品在硫化过程中保持形状。

- 控制系统:监控和调节温度、压力等参数,保证硫化过程的准确性和稳定性。

- 输送系统:输送橡胶制品进入和离开硫化机。

2. 硫化机的工作原理硫化是指将未固化的橡胶制品放入硫化机中,在一定温度和压力下进行加热处理,使其发生交联反应,形成稳定的网络结构。

这个过程中,硫化剂(如硫)与橡胶中的双键发生反应,将橡胶分子连接在一起,增加其强度和耐久性。

具体工作步骤如下: 1. 橡胶制品装载:将未固化的橡胶制品放入硫化机的模具中,确保其形状正确、配方准确。

2. 加热预热:启动加热系统,提供适当的温度预热硫化机内部空气和模具。

3. 加压硫化:启动压力系统,施加适当的压力使模具闭合,并保持一定时间。

同时加热系统继续提供恒定的温度。

4. 冷却排放:完成硫化过程后,停止加热和压力系统。

打开模具,取出已经硫化好的橡胶制品,并进行冷却处理。

5. 后处理:对已经硫化好的橡胶制品进行修整、清洁等后续工艺。

3. 硫化机在轮胎制造中的应用轮胎是最常见的橡胶制品之一,而硫化机在轮胎制造过程中起到关键作用。

主要应用包括以下几个方面:3.1 胎体硫化胎体硫化是轮胎制造过程中的关键环节之一。

在硫化机中,将预先制作好的轮胎胎体放入模具中,并施加适当的温度和压力进行硫化。

这个过程中,橡胶与硫化剂发生反应,形成交联结构,增强轮胎的强度和耐久性。

3.2 胎面硫化轮胎的胎面是与地面直接接触的部分,其性能对行驶安全和驾驶舒适性有重要影响。

在硫化机中,将预先制作好的胎面橡胶放入模具中,并施加适当的温度和压力进行硫化。

橡胶硫化工(高级)理论知识题库1.填空题(30题)橡胶是一种高分子化合物,其分子量一般都在以上。

几十万橡胶区别于其他工业材料的最主要标志是它在很宽的温度X围即-50℃-150℃内具有优异的性。

弹橡胶经过工艺可制成各种橡胶制品。

硫化橡胶根据来源不同,可分为天然橡胶和橡胶两大类。

合成平板硫化机进行硫化的主要部件是加热板,包括固定平板和活动平板,活动平板靠使其升降。

液压缸橡胶加工业的主要原材料有生胶、配合剂和。

骨架材料硫化一般采用的热源有蒸汽和。

电热影响硫化过程的主要因素有温度、硫化时间和。

硫化压力掌握硫化过程的工人应经常测量和调整硫化设备的温度,常用温度计和测量温度。

热电偶压力表是显示硫化压力的仪表,当某压力表显示5.2Mpa约合大气压。

52橡胶制品的主要硫化设备有平板硫化机和等。

硫化罐平板硫化机按结构形式分为柱式硫化机、框式硫化机等,按工作面分单层、层。

多橡胶加工中的配合剂,按性质可分为硫化剂、硫化促进剂、填充剂、等。

补强剂天然橡胶常温下具有较高的弹性,稍带塑性,温度降低则逐渐变,低于-70℃则变成象玻璃一样的物质。

硬或脆使用切胶机,胶料必须预热,否则不经的胶料本身是硬的,在切胶时,当胶放入刀下容易弹出碰伤或打伤操作人。

预热按照国际标准和我国国家标准,合成橡胶按其主链结构的不同分为6类,即饱和碳—碳链橡胶M类,不饱和碳—碳橡胶R类,聚合物链含硅的橡胶Q类,聚合物链含氧的橡胶O类,聚合物类含硫的橡胶T类,以及聚合物链含碳、氧、氮的橡胶类。

R胶片硬度是表示橡胶混炼均匀和硫化程度的主要标识,硬度是橡胶抵抗外来力的性能。

压常用测胶片硬度。

硬度计橡胶模具是生产橡胶制品硫化的主要设备之一,模具设计的依据是制品的形状、特性和,根据同一件橡胶制品可以设计出几种不同结构的模具。

使用要求为使模具保持较好的光洁度,应对模具进行定期。

保养橡胶制品的工作面分为静态和动态两类。

静态工作面用于固定密封部位,工作面用于活动密封部位。

密闭式炼胶机械密(闭式)炼(胶)机 internal mixer翻转式密炼机 dispersion mixer加压式捏炼机 pressurized kneader总容积 net chamber volume工作容积 working volume填充系数 filled coefficient(工作容积/总容积)转子速比 rotating speed ratio of rotors左传动 left-hand drive右传动 right-hand drive密炼室 mixing chamber正面壁 chamber side侧面壁 chamber end转子 rotor椭圆形转子 elliptical type rotor圆柱形转子 cylindrical type rotor相切型转子 tangential rotor啮合型转子 intermeshing rotor同步技术转子 synchronous technological rotor 转子凸棱 wing, nog转子密封装置 dust stop of rotor加料门 feed hopper door压料装置 pressing ram device压砣 ram卸料装置 discharge device滑动式卸料装置 slide door discharge device摆动式卸料装置 drop door discharge device卸料门 discharge door翻转装置 tilting device上辅机 up-stream equipment下辅机 down-stream equipment胶片冷却装置 batch off unit, slab cooling unit开放式炼胶机械开(放式)炼(胶)机 mill, two-roll mill压片机 sheeting mill热炼机 warming mill破胶机 breaker粉碎机 grinding mill粗碎机 cracker洗胶机 washing mill, washer精炼机 refining mill, refiner辊距 nip, gap辊隙 nip, gap(辊筒)速比 linear speed ratio (of rolls),friction ratio (of rolls)横压力 separating force辊筒 roll辊面宽度 roll surface width中空辊筒 bored roll钻孔辊筒 drilled roll沟槽辊筒 fluted roll前辊筒 front roll后辊筒 rear roll, back roll压盖 frame cap辊距调节装置 nip adjusting device速比齿轮副 connecting gears安全片 breaker pad液压安全装置 hydraulic relief device挡胶板 stock guide翻胶装置 stock blender浸胶及压延机械浸胶机 fabric dipping machine浸胶热伸张生产线 fabric dipping and heat stretching line 干燥区 drying zone热伸张区 heat stretching zone热定型区 normalizing zone冷却区 cooling zone浸渍槽 dipping tank挤胶装置 squeezing unit伸张装置 tension stand压延机 calender压型(压延)机 embossing machine, profiling machine 压延联动装置 calender train equipment压延联动生产线 calendering line(辊筒)中高度(roll)chamber, crown(辊筒)中凹度(roll)reverse chamber横梁 top link(辊筒)预负荷装置 preloading device(辊筒)轴交叉装置 axis-crossing device(辊筒)反弯曲装置 roll bending device过接头保护装置 splice relief device划气泡装置 blister pricker切胶边装置 edge cutter张力检测装置 tension measuring device测厚装置 thickness measuring device接头机 splicer牵引机 pull roll stand贮布装置 festooner浮动辊 dancer roll干燥机 dryer冷却机 cooler刺孔辊 pricker roll浮动辊张力调节装置 dancer tension controller定中心装置 centerig device扩布器 fabric expander扩边器 selvage expander钢丝帘布压延联动装置 steel cord calender train equipment 锭子 spindle排线架 gathering stand整经装置 spacer整经辊 comb roll贴隔离胶联动装置 squeegee calender train equipment 内衬层生产线 inner-liner line卷轴 box, shell工字型卷轴 flanged bobbin方轴 square bar导开装置 let off unit卷取装置 wind up unit挤出机械(螺杆)挤出机 extruder柱塞挤出机 ram extruder热喂料挤出机 hot feed extruder冷喂料挤出机 cold feed extruder螺杆塑炼机 plasticator螺杆混炼机 mixer-extruder造粒机 pelletizer滤胶机 strainer挤出压片机 extruder sheeter复合挤出机 multi-extruder排气式挤出机 venting extruder销钉机筒(冷喂料)挤出机 pin barrel (cold feed)extruder齿轮式挤出机 gear extruder螺杆 screw螺杆直径 screw diameter螺杆有效工作长度 effective screw length长径比 length/diameter ratio压缩比 compression ratio喂料段 feed zone塑化段 plasticizing zone均化段 homogenizing zone机筒 barrel衬套 liner(机筒)销钉 (barrel)pin(挤出)机头 (extruder)head斜角机头 side delivery head直角机头 T-headL形机头 L-head造粒机头 pelletizer head滤胶机头 strainer head辊筒机头 roller head复合挤出机头 multi-head剪切机头 shear head喂料辊 feed roller流道板 channel plate复合芯型 multi-core口型 die芯型 cone, core, inside die芯型支座 spider, bridge裁断机械裁断机 cutter纤维帘布裁断机 textile bias cutter卧式裁断机 horizontal bias cutter立式裁断机 vertical bias cutter高台式裁断机 high table bias cutter定角裁断机 fixed angle bias cutter纵(向)裁(断)机 slitter综合裁断机 combination bias cutter with slitter钢丝帘布裁断机 steel cord fabric cutter裁断宽度 cutting width裁断角度 cutting angle裁断速度 cutting speed压布机 fabric clamp接头装置 splicer包边装置 edge gummer一般硫化机械平板硫化机 platen press, daylight press自动开模式平板硫化机 automatic mold opening press同步开模式平板硫化机 synchronous mold opening press 抽真空式平板硫化机 vacuum press压注模平板硫化机 transfer molding press颚式平板硫化机 open-side press, jaw-type press 平板硫化机组 multi-unit press层数 number of openings热板间距 daylight热板 platen(上)横梁 beam平台 bolster立柱 strain rod框板 strain plate侧板 side strain plate装模台 lift table, permanent shelf硫化罐 autoclave立式硫化罐 vertical autoclave卧式硫化罐 horizontal autoclave错齿式罐盖 breech lock door硫化车 carriage橡胶注射机 rubber injection moulding machine 卧式注射机 horizontal injection moulding machine角式注射机 right-angle injection moulding machine多模注射机 multi-station injection moulding machine注射容积 injection capacity注射压力 injection pressure塑化能力 plasticizing capacity注射装置 injection unit(注射)柱塞 plunger分流梭 spreader(注射)喷嘴 nozzle合模装置 mould clamping unit模板 platen模板间距 daylight模板行程 mould opening stroke拉杆 tie bar拉杆间距 clearance between tie bar鼓式硫化机 rotary curing machine硫化鼓 curing drum张紧辊 tension roll压力带 pressure belt钢丝压力带 steel pressure belt, woven wire pressure belt总压力 total pressure合模力 moulding clamping force张模力 mould separating force锁模力 mould locking force开模力 mould opening force脱模力 mould ejection force轮胎及力车胎生产机械胎面挤出联动装置 tread extruder train equipment胎面挤出生产线 tread extruding line胎面挤出缠贴机 orbitread machine胎面磨毛机 tread roughing machine胎面压头机 tread stitching press帘布筒贴合机 band building machine皮带式帘布筒贴合机 belt type band building machine 钢丝带束层挤出生产线 steel belt extrusion line钢丝圈挤出卷成联动线 bead insulating and winding machine 钢丝圈卷成机 bead winding machine卷成盘 winging chuck六角形钢丝圈挤出缠卷生产线 hexagonal bead insulating and winding line六角形钢丝缠卷机 hexagonal bead winding machine缠卷机头 former圆断面钢丝圈缠绕机 cable bead winding machine钢丝圈包布机 bead flipping machine钢丝圈螺旋包布机 bead spiral wrapping machine轮胎成型机 tyre building machine斜交轮胎成型机 diagonal tyre building machine (子午线轮胎)第一段成型机(radial ply tyre)first stage building machine(子午线轮胎)第二段成型机(radial ply tyre)second stage building machine(子午线轮胎)一次法成型机(radial ply tyre)single stage building machine轮胎成型机组 multi-station tyre building machine主机箱 headstock内扣圈装置 inside bead setter外扣圈装置 outside bead setter下压辊装置 underneath stitcher后压辊装置 back stitcher正包装置 turn down device反包装置 turn up device成型棒 poke bar左侧机组 left hand stock带束层贴合机 belt ply up machine贴合鼓 ply up drum传递装置 transferring device帘布层供料装置 ply servicer带束层供料装置 belt servicer胎面供料装置 tread servicer(成型)机头(building)drum半芯轮式机头 crowned drum半鼓式机头 shoulder drum鼓式机头 flat drum折叠机头 collapsible drum涨缩胶囊 expansible contractible drum胶囊(定型)机头 bladder drum金属(定型)机头 metallic shaping drum无胶囊(定型)机头 bladderless shaping and building drum胎坯喷涂机 green tyre painting machine轮胎硫化机 tyre curing press轮胎定型硫化机 tyre(shaping and)curing press A型轮胎定型硫化机 model A tyre curing pressB型轮胎定型硫化机 model B tyre curing pressC型轮胎定型硫化机 model C tyre curing pressR型轮胎定型硫化机 model R tyre curing press液压式轮胎定型硫化机 hydraulic tyre curing press (轮胎)定型硫化机组 multi-station tyre curing machine蒸气室 steam dome护罩 shield调模装置 mould height adjusting device 中心机构 center mechanism存胎器 tyre holder装胎装置 loader卸胎装置 unloader侧板 side plate囊筒 bag well负荷指示器 strain gage活络模(型) segmented mould后充气装置 post cure inflator空气定型机 bagger and shaper胶囊定型装置 bladder tyre shaping unit轮胎硫化罐 tyre autoclave合模机 mould closing press揭模器 mould opening unit取胎机 tyre stripping machine链板运模机 mould drag conveyor运模辊道 mould roller conveyor拔水胎机 debagging machine轮胎修整机 tyre trimming machine磨白胎侧机 white sidewall buffer胶囊硫化机 bladder curing press洗模机 mould cleaning machine内胎挤出联动装置 tube extruding line内胎接头机 tube splicer内胎硫化机 tube curing press垫带硫化机 flap curing press软边力车胎成型机 beaded-edge cycle tyre building machine钢丝定长切断机 wire cut-to-length cutter硬边力车胎包贴法成型机 wired-edge cycle tyre overlap building machine自行车(摩托车)胎弹簧反包成型机Cycle (motorcycle) tyre spring turn-up building machine力车胎贴胎面机 cycle tyre tread applicator 力车胎涂隔离剂机 cycle tyre releasing agent sprayer装气囊定型机 air-bag type shaper力车胎硫化机 cycle type curing press软边力车胎包装机 beaded-edge cycle type packaging machine轮胎翻修机械扩胎机 tyre spreader局部扩胎机 sectional tyre spreader洗胎机 tyre washing machine胎面剥离机 detreader衬垫裁剪机 patch cutting machine衬垫片割机 patch skiving machine衬垫磨毛机 patch buffing machine衬垫涂胶机 patch cementing machine轮胎内磨机 internal tyre buffing machine 磨胎机 tyre buffer仿型磨胎机 template controlled tyre buffer轮胎削磨机 tyre peeling and buffing machine轮胎削磨贴合机 tyre buffing and building machine磨轮 rasp胎圈切割机 tyre debeader喷浆机 cement spraying machine胎面热贴联动线 hot retreading line胎面压合机 tread stitcher条形预硫化胎面硫化机 pre-cure tread strip curing press环形预硫化胎面硫化机 pre-cure tread curing press预硫化胎面打磨涂浆机 pre-cure tread and cementing machine包封套 envelope硫化钢圈 curing rim翻胎硫化机 tyre retreading press局部(翻胎)硫化机 sectional mould press胶囊翻胎硫化机 bladder type retreading press胶管生产机械(胶管)內胶挤出联动装置(hose)lining extruder train equipment(胶管)穿管芯机(hose)poling machine(胶管)外胶挤出联动装置(hose)cover extruder train equipment双面胶管成型机 double sided hose building and wrapping machine单面胶管成型机 single sided hose building machine(胶管)解水布机(hose)unwrapping machine (胶管)脱管芯机(hose)depoling machine夹布胶管成型生产线 wrapped hose building line吸引胶管成型机 suction hose building machine 吸引胶管解绳机 suction hose unwrapping machine倒线机 respooling machine合股机 cord gathering machine胶管编织机 hose braider胶管编织生产线 hose braiding line导盘 braider deck鼓式牵引装置 drum haul-off unit辊式牵引装置 capstan haul-off unit履带式牵引装置 caterpillar haul-off unit胶管缠绕机 hose spiral winder胶管缠绕生产线 hose spiral winding line缠绕盘 spiral deck缠绕鼓 spiral drum柱塞压铅机 lead ram press螺杆压铅机 lead extruder剥铅机 lead stripper水布整理机 wrapper spooling machine胶带生产机械输送带成型机械 conveyor belt building machine 钢丝绳输送带生产线 steel cord conveyor belt building machine成型车 make-up carriage封口胶条切割机 seaming strip cutting machine 对口胶条挤出联动装置 butt seaming strip extruder train equipment对口胶条整理机 butt seaming strip finishing machine传动带成型机 transmission belt building machine叠层传动带成型机 cut edge construction transmission belt building machine平带平板硫化机 belt curing press平带夹持装置 belt clamping device平带夹持伸长装置 belt clamping and tensioning device平带鼓式硫化机 rotary belt curing press伸长装置 tensioning device传送带测长机 transmission belt length measuring machine压缩胶切断机 compression rubber cutting machine压缩胶接头机 compression rubber splicing machine线绳浸胶机 cord dipping machine线绳V带带芯成型机 cable cord construction V-belt core building machine帘布V带带芯成型机 ply type V-belt core building machine带芯压缩层切边机 core compression rubber skiving machineV带包布机 V-belt flipping machineV带成型机 V-belt building machineV带成型切割打磨机 V-belt building,cutting and grinding machineV带伸长机 V-belt stretcherV带缠水布机 V-belt wrapping machineV带平板硫化机 V-belt curing pressV带伸长装置 V-belt stretching deviceV带鼓式硫化机 V-belt rotary curing press胶套式硫化罐 rubber sleeve autoclaveV带修边机 V-belt trimming machineV带测长打磨机 V-belt length measuring and buffing machine汽车V带带芯成型机 automotive V-belt core building machine汽车V带成型机 automotive V-belt building machine汽车V带硫化机 automotive V-belt curing press胶鞋生产机械合布机 doubling machine热熔合布机 hot-melt cloth doubler棉毛布刮浆机 cloth lining spreader冲裁机 cutting press冲切机 cutting press滚切机 rotary die cutting machine三色围条挤出机 tri-color welt extruder上眼机 eyeletting machine绷帮机 lasting machine真空湿热定型机 vacuum wet heat shaper静电喷浆装置 electrostatic spraying machine (胶鞋)压合机(shoe-part)pressing machine (胶鞋)压合机组 multi-station(shoe-part)pressing machine浸亮油装置 varnish dipping machine胶鞋模压机 rubber footwear compression mould machine脱楦机 shoe last stripping machine 修口机 top trimmping machine胶乳制品生产机械胶乳配料罐 latex compounding tank胶乳预硫化罐 latex pre-vulcanizing tank 球磨机 ball mill砂磨机 szegvari attritor乳化器 colloid mill浸渍机 dipping machine浸渍生产线 dipping line匀胶装置 dip tray翻板装置 turnover device卷边装置 bead rolling device脱模装置 form stripper避孕套电检机 prophylactics electronic testing machine胶圈切割机 rubber band cutting machine 泡洗机 leaching machine六角转鼓干燥机 rotary hex-drum dryer胶乳胶丝压出生产线 latex thread extruding line 胶乳胶管压出装置 latex tubing extruding line 压出嘴 extruding nozzle压出槽 extruding tank酸凝槽 acid coagulant bath胶丝卷取装置 latex thread spooling device (间歇)打泡机(batch)foamer连续打泡机 continuous foamer海绵个体硫化机 individual sponge curing press海绵洗涤机 sponge washing machine海绵连续干燥机 sponge continuous dryer海绵切割机 sponge cutter其他生产机械切胶机 bale cutter精密预成型机 precision preformer胶浆搅拌机 cement agitator,solution mixer垫布整理机 liner rewinding machine撕布机 fabric slitter涂胶机 coating machine胶布连续硫化装置rubberized fabric continuous vulcanizing unit盐浴硫化装置 molten salt curing bath沸腾硫化床 fluidized bed微波硫化装置 microwave curing unit瓶塞冲边机 bottle stopper trim cutter 油封修边机 oil-seal trimming machine 冷冻修边机 cryogenic deflasher胶丝切割机 rubber thread cutter胶球缠绕成型机 ball winding machine胶球硫化机 ball curing press废胶切割机 scrap cutting machine废胶洗涤机 scrap washing machine脱硫罐 devulcanizer清洗罐 blowdown tank螺杆挤水机 dewatering press螺旋干燥机 screw conveyer dryer废胶粉碎机 scrap grinder橡胶制品检验机械轮胎断面锯切机 tyre section sawing machine 轮胎静负荷试验机 tyre static load testing machine轮胎强度与脱圈试验机 tyre strength and bead unseating resistance testing machine轮胎耐久性试验机 tyre endurance testing machine轮胎高速试验机 tyre high speed testing machine轮胎力和力矩试验机 tyre force and moment testing machine轮胎动平衡试验机 tyre dynamic balancing machine轮胎静平衡试验机 tyre static balancing machine轮胎接地力测量装置 tread and road interface contact force metering device轮胎滚动阻力试验机 tyre rolling resistance testing machine轮胎均匀性试验机 tyre uniformity testing machine轮胎X射线检验机 tyre X-ray inspection machine 轮胎全息照相检验装置 tyre hydraulic burst testing machine轮胎噪声测量装置 tyre noise metering device 胶管耐压试验机 hose burst pressure testing machine胶管脉冲试验机 hose impulse testing machine 胶管屈挠试验机 hose flex testing machine胶管弯曲试验机 hose bend testing machineV带疲劳试验机 V-belt fatigue testing machine 汽车V带疲劳试验机 automotive V-belt fatigue testing machine海绵疲劳试验机sponge fatigue testing machine。

一.1.橡胶塑炼是指把弹性生胶转变成为可塑状态的工艺加工过程;橡胶混炼是指将各种配合剂混入生胶中制成质量均匀的混炼胶的工艺过程。

2、在开炼机零部件设计中,一般是安全垫片的安全系数最小。

3、对开炼机制动装置的要求是:控制位置要适合操作人员的使用方便,要保证经常处于正常状态。

空运转制动后,前辊筒继续回转不得超过辊筒圆周的1/4。

4、开炼机功率消耗的特点是不均匀、功率大。

5、密炼机的混炼部分主要由转子、密炼室、密封装置等组成。

6、密炼机按转子端面形状不同可分为椭圆型、圆筒型、三角型密炼机。

7、密炼机转子的强制冷却形式主要有螺旋夹套式、开螺旋沟槽式、一般强制冷却。

8、由于从密炼机密炼室卸出的胶料是不规则的团状,通常采用开炼机或锥形双螺杆挤出压片机设备作为下辅机将其制成片状。

9、压延机辊筒挠度的补偿办法主要有以下三种中高度法、轴交叉法、反弯曲法。

10、胶料在压延机辊筒上接触点a与辊筒圆心的连线和两辊筒圆心连线的夹角称为接触角。

11.在实际设计制造中,压延机辊筒中高度曲线可以采用圆弧、椭圆、抛物线三种曲线近似补偿。

12、挤出机的挤压部分主要由机筒、螺杆、衬套、喂料装置等组成。

13、挤出机的螺杆常用的材料是38CrMoAlA。

14、挤出机的带强制喂料装置常用的有带旁压辊喂料装置和带推料器喂料装置两种。

15、钢丝帘布裁断机用于子午线轮胎帘布的裁断,根据其裁刀的不同其结构有铡刀式、圆盘刀-矩形刀、圆盘刀-圆盘刀三种。

16、轮胎成型机按成型鼓的轮廓不同可分为鼓式、半鼓式、芯轮式、半芯轮式成型机。

17、轮胎成型机的后压合装置的运动有三种径向、轴向、旋转。

18、轮胎三鼓式一次法成型机中的三个鼓分别是指带束层鼓、主成型鼓、胎体鼓。

19、用于轮胎定型硫化机的胶囊主要分为A型、B型、AB型、RIB型四种类型。

20.A型定型硫化机的胶囊操纵机构包括推顶器及夹具板和储囊筒及储囊筒升降机构两部分。

21、轮胎定型硫化机的蒸汽室主要有罐式蒸汽室、夹套式蒸汽室、热板式蒸汽室三种类型。