页岩气钻井技术(中)

- 格式:ppt

- 大小:15.50 MB

- 文档页数:34

页岩气钻井过程中的钻井液技术背景页岩气开发目前成为全球关注的热点。

在我国,由于现有的天燃气产量难以持续满足中国国民经济的发展和社会高速发展的需求,也由于北美页岩气勘探开发的成功经验,所以中国页岩气的发展引起政府、企业和民众的高度关注。

中国的页岩气勘探开发技术刚刚起步,缺乏相关的经验和技术;美国是最早进行页岩气研究和开采的国家,目前已形成相当的规模,并且进入了开发的快速发展阶段。

页岩气钻井方式的选择美国开发页岩气的成功经验表明,水平井和多种储层压裂改造技术是成功开发页岩气的关键。

在页岩气层钻水平井,可以获得更大的泄流面积,更高的天然气产量。

根据美国页岩气开发的经验,水平井成本平均为直井的3倍,但日均产气量及最终产气量是直井3~5倍,产气速率则提高10倍。

因此,水平井成为了开发页岩气最主要的钻井方式。

页岩气水平井钻井存在的主要问题一方面,页岩是以粘土矿物为主的沉积岩,钻井过程中粘土矿物水化造成强度降低,进而产生缩径、井壁垮塌、卡钻等复杂事故;另一方面,在页岩气水平井钻井中,水平段较长,井壁失稳、摩阻、携岩及地层污染等问题非常突出。

因此,钻井液的选择及其配方直接影响钻井效率、工程事故的发生率及储层保护效果。

从钻井液角度看,要求钻井液能提高地层承压能力,防漏堵漏效果好,最重要的是抑制粘土水化膨胀,造成储层伤害。

选择钻井液体系的原则为:要使钻井液有较强的抑制性、封堵性能和较低的渗透性和活度;能阻止滤液进入页岩地层,防止页岩吸水、强度降低。

油基钻井液传统的页岩气钻井过程中,使用最多的是油基钻井液。

油基钻井液具有以下优点;(1)强的抑制性,能防止和减少水敏性地层的水化、膨胀、分散而引起的缩径或井塌;(2)在钻遇石膏层、盐层及水泥塞时,对Ca、Mg、Na等离子具有很强的抗污染能力;(3)由于以油为外相,油基钻井液润湿效果极佳,能大大降低钻进及起下钻时的扭矩、阻力和张力,减少由于阻、卡引起的井下复杂事故;(4)对钻井设备无腐蚀;(5)具有极好的油气层保护特性;(6)与其他水基钻井液相比,油基钻井液的滤饼滤失速率较小,滤液基本不会引起粘土矿物水化膨胀;(7)滤液进入亲水型硬脆性泥页岩阻力大,从而能较好地稳定泥页岩地层。

185中石化在涪陵、南川、威荣等多个区块开展页岩气水平井开发,其水平段长历经1500以内、1500~3000米、3000米以上三个阶段,针对国内页岩气水平井开发,一般把水平段超过3000m的水平井称为长水平段水平井,通过施工3500米以上水平段水平井,其压裂改造段长、产气量将提高至少30%以上,大幅度提高单井产量,减少部署井数量、节省土地征用,突破地形地貌限制等,真正实现“少井高产”,对于页岩气的效益开发具有重要意义。

1 钻完井难点问题针对东胜页岩气区块,从前期施工情况分析来看,主要存在以下钻井难点问题:(1)浅表层漏、垮风险高。

东胜区块浅层以须家河组、雷口坡组地层出露为主,溶洞、裂缝发育,部分井区与地下暗河连通,极易发生恶性漏失,同时由于沉积过程中砾石对原有缝洞的充填,导致钻井过程中易发生掉块垮塌,钻井过程也易发生卡钻事故,严重影响钻井进度。

(2)中上部地层差异大,从上部地层到目的层,发育灰岩、白云岩、泥岩地层,灰岩裂缝发育易造成井漏,而夹杂的泥岩地层也影响井眼稳定性。

(3)长水平段施工井壁稳定与降摩减阻难度大,目的层为泥页岩地层,受钻井液浸泡、地层岩石矿物的水化膨胀、应力传递等影响存在垮塌风险,同时长水平段施工摩阻扭矩急速增加,倒是后续施工难度大幅增加。

(4)固完井难度大,长水平段水平井钻井施工后,套管无法与钻具一样实现倒装,提高上部载荷,套管的下入存在较大难度。

2 井身结构设计井身结构设计是钻井安全顺利施工的首要条件,合理的井身结构设计能有效针对各类风险提供保护措施,为下步施工提供条件,同时能最大限度地减小裸眼段摩阻,为长水平段水平井提供保障。

页岩气水平井井身结构设计主要考虑两点因素,一个是封固不同压力层系的地层;二是封固各类不稳定地层,为下开次的施工提供井眼条件。

其井身结构设计具体为:导管段采用Φ609.6mm钻头×Φ473.1mm套管封固雷口坡组易漏失、易跨地层;一开采用Φ406.4mm钻头×Φ339.7mm套管封固嘉陵江组裂缝发育层;二开采用Φ311.2mm钻头×Φ244.5mm直至进入目的层龙马溪组顶部,套管封固上部二叠系、志留系易漏失层,为三开油基钻井液施工提供条件;三开采用Φ215.9mm钻头与油基钻井液施工水平段直至完钻[1]。

页岩气开采技术1 综述页岩气是一种以游离或吸附状态藏身于页岩层或泥岩层中的非常规天然气,是一种非常重要的天然气资源,主要成分是甲烷。

页岩气的形成和富集有其自身的特点,往往分布在盆地内厚度较大、分布广的页岩烃源岩地层中。

如图1.1所示。

页岩气一般存储在页岩局部宏观孔隙体系中、页岩微孔或者吸附在页岩的矿物质和有机质中。

页岩孔隙度低而且渗透率极低,可以把页岩理解为不透水的混凝土,这也是页岩气与其他常规天然气矿藏的关键区别。

可想而知,页岩气的开采过程极为艰难。

根据美国能源情报署(EIA)2010年公布的数据,全球常规天然气探明储量有187.3×1012m3,然而页岩气总量却高达456×1012m3,是常规天然气储量的2.2倍。

与常规天然气相比,页岩气具有开采潜力大,开采寿命长和生产周期长等优点,至少可供人类消费360年。

从我国来看,中国页岩气探明储量为36×1012m3,居世界首位,在当今世界以化石能源为主要消费能源的背景下,大力发展页岩气开采技术,对我国减少原油和天然气进口,巩固我国国防安全有很重要的意义。

我国页岩气主要分布在四川盆地、长江中下游、华北盆地、鄂尔多斯盆地、塔里木盆地以及准噶尔盆地,如图1.2所示。

图1.1页岩气藏地质条件图1.2中国页岩气资源分布页岩气开采是一种广分布、低丰度、易发现、难开采、自生自储连续型非常规低效气藏,气开采过程需要首先从地面钻探到页岩层,再通过开凿水平井穿越页岩层内部,并在水平井内分段进行大型水力加砂压裂,获得大量人工裂缝,还需要在同一地点,钻若干相同的水平井,对地下页岩层进行比较彻底的改造,造成大面积网状裂缝,最后获得规模产量的天然气。

因此,水平井技术和水力压裂技术的页岩气成功开采的关键。

2 页岩气水平井技术1821年,世界上第一口商业性页岩气井在美国诞生,在井深21米处,从8米厚的页岩裂缝中产出了天然气。

美国也是页岩气研究开采最先进的国家,也是技术最成熟的国家。

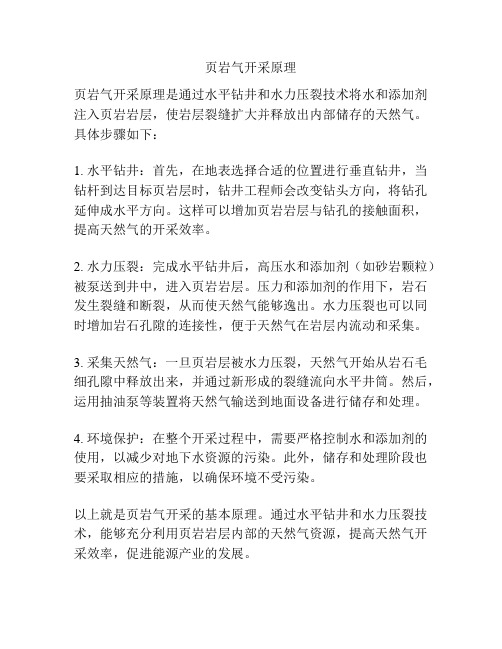

页岩气开采原理

页岩气开采原理是通过水平钻井和水力压裂技术将水和添加剂注入页岩岩层,使岩层裂缝扩大并释放出内部储存的天然气。

具体步骤如下:

1. 水平钻井:首先,在地表选择合适的位置进行垂直钻井,当钻杆到达目标页岩层时,钻井工程师会改变钻头方向,将钻孔延伸成水平方向。

这样可以增加页岩岩层与钻孔的接触面积,提高天然气的开采效率。

2. 水力压裂:完成水平钻井后,高压水和添加剂(如砂岩颗粒)被泵送到井中,进入页岩岩层。

压力和添加剂的作用下,岩石发生裂缝和断裂,从而使天然气能够逸出。

水力压裂也可以同时增加岩石孔隙的连接性,便于天然气在岩层内流动和采集。

3. 采集天然气:一旦页岩层被水力压裂,天然气开始从岩石毛细孔隙中释放出来,并通过新形成的裂缝流向水平井筒。

然后,运用抽油泵等装置将天然气输送到地面设备进行储存和处理。

4. 环境保护:在整个开采过程中,需要严格控制水和添加剂的使用,以减少对地下水资源的污染。

此外,储存和处理阶段也要采取相应的措施,以确保环境不受污染。

以上就是页岩气开采的基本原理。

通过水平钻井和水力压裂技术,能够充分利用页岩岩层内部的天然气资源,提高天然气开采效率,促进能源产业的发展。

页岩气钻井工程中的钻井液技术页岩气是当前我国绿色可持续发展战略支撑下的,一项绿色能源热点开发工程。

我国贵州省遵义市正安县有着储量丰富的页岩气资源,是我国绿色能源开发的重要地点之一。

本文就围绕这一地区的页岩气钻井开发工程中的钻井液技术,展开了相关探讨和分析。

标签:页岩气;钻井工程;钻井液;技术分析引言钻井液技术是当前国际上开采页岩气的关键点,是保证页岩气开采过程中提高钻井效率和保障紧闭安全的重中之重。

随着我国绿色可持续发展战略对绿色能源开发的力度加大,钻井液技术在页岩气的开采中受到了越来越多的关注。

本文就贵州省遵义市正安在页岩气的开采过程中的钻井液技术进行了分析和探讨。

一、针对遵义正安页岩气钻井的简介随着我国新时期绿色可持续发展战略在社会发展中的不断实施,在极大程度上改变了我国工业发展和社会发展对能源类型的针对性,随着天然气等绿色能源在社会发展中的应用力度不断扩大,我国也加大了对该类能源的探索和开发程度。

而在这其中页岩气就是以多种形态汇聚并存在的一类天然气,为响应我国绿色可持续发展战略和促进经济发展的需求,存在广大面积页岩气的遵义正安县,对页岩气的钻井开发技术和储层压裂改造技术,以及水平井等多方面进行了重点开发和研究,而通过广泛的页岩气开发实践证明,水平井是当前形势下开发的主要方式。

但依托于当前科技的页岩气开发技术在实际操作中,仍有着一系列亟需解决的问题存在,其中地层污染、摩阻以及卡钻和井壁坍塌是其中的重点问题。

针对这些问题在施工过程中,工作人员可以利用欠平衡气体钻井技术和钻井液技术,来防止页岩水化和促进页岩气开发工程顺利进行。

其中钻井液技术在实际应用中对页岩气气钻井的实际效率和储层保护有着极大的影响[1]。

二、在页岩气开发过程中利用钻井液技术时应解决的相关问题(一)利用相关技术对岩屑进行清理在实际的页岩气开发过程中对水平井井眼进行清理是一项非常重要的工作,但是因为水平井井眼清理难度大,受岩屑重力影响和水平段页岩坍塌以及经验空间较小和泵压较高等众多因素的影响,导致这一工作环节在实际实施过程中增加了许多难度。