锌焙砂浸出生产实践(最新最全最详细分析)不断更新

- 格式:pdf

- 大小:183.67 KB

- 文档页数:19

湿法炼锌提高银,铜等有价金属的生产实践发布时间:2023-06-15T06:55:29.063Z 来源:《新型城镇化》2023年11期作者:妥正东[导读] 常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;新疆紫金有色金属有限公司新疆克州 845350摘要:湿法炼锌常规浸出工艺被广为采用。

某锌冶炼厂产锌10万t/年,采用一套10万t/年的常规两段浸出工艺和一套10万t/年的“常规浸出-浮选回收银-浸出渣回转窑处理”工艺。

其中在常规浸出工艺条件下,锌精矿中的银主要以硫化物形态富集于焙砂酸浸出渣中,经浮选得到银精矿,浮选尾矿进入回转窑处理得到氧化锌,再经低浸、高浸两段浸出、浓密、过滤,回收锌、铜,铅、银等浸出富集于氧化锌酸浸渣中。

本文通过实验论证使浮选后的银精矿在高温、高酸及添加氧化剂的浸出工艺,达到了锌、铜等有价金属的进一步回收,以及银精矿中银、铅品位进一步富集的双重目的,使资源达到了综合利用的目的;并在工况化生产改造过程中,充分利用原有闲置的槽罐、管道、压滤机等设备,减少了改造投资,并在工况化生产中起到了良好效果。

关键词:银精矿;综合利用;高温高酸;工况化生产、经济效益;常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;在锌浸出过程中,其他杂质金属也会不同程度溶解于水溶液中,影响锌电积过程,进而降低锌产品纯度,因此需对浸出液进行净化处理。

其中主要杂质分为三类:第一类是影响产品质量的杂质如Cd、Cu和Fe;第二类杂质为Mg、Ca,会结晶阻塞管道,影响生产稳定运行;第三类是影响锌电积过程的Ni、Co、Ge、Sb、As、Cl及F等杂质。

湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

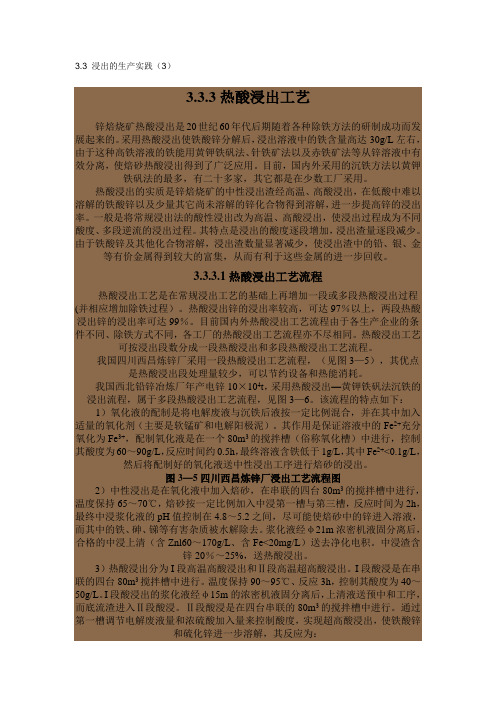

3.3 浸出的生产实践(3)3.3.3热酸浸出工艺锌焙烧矿热酸浸出是20世纪60年代后期随着各种除铁方法的研制成功而发展起来的。

采用热酸浸出使铁酸锌分解后,浸出溶液中的铁含量高达30g/L左右,由于这种高铁溶液的铁能用黄钾铁矾法、针铁矿法以及赤铁矿法等从锌溶液中有效分离,使焙砂热酸浸出得到了广泛应用。

目前,国内外采用的沉铁方法以黄钾铁矾法的最多,有二十多家,其它都是在少数工厂采用。

热酸浸出的实质是锌焙烧矿的中性浸出渣经高温、高酸浸出,在低酸中难以溶解的铁酸锌以及少量其它尚未溶解的锌化合物得到溶解,进一步提高锌的浸出率。

一般是将常规浸出法的酸性浸出改为高温、高酸浸出,使浸出过程成为不同酸度、多段逆流的浸出过程。

其特点是浸出的酸度逐段增加,浸出渣量逐段减少。

由于铁酸锌及其他化合物溶解,浸出渣数量显著减少,使浸出渣中的铅、银、金等有价金属得到较大的富集,从而有利于这些金属的进一步回收。

3.3.3.1热酸浸出工艺流程热酸浸出工艺是在常规浸出工艺的基础上再增加一段或多段热酸浸出过程(并相应增加除铁过程)。

热酸浸出锌的浸出率较高,可达97%以上,两段热酸浸出锌的浸出率可达99%。

目前国内外热酸浸出工艺流程由于各生产企业的条件不同、除铁方式不同,各工厂的热酸浸出工艺流程亦不尽相同。

热酸浸出工艺可按浸出段数分成一段热酸浸出和多段热酸浸出工艺流程。

我国四川西昌炼锌厂采用一段热酸浸出工艺流程,(见图3—5),其优点是热酸浸出段处理量较少,可以节约设备和热能消耗。

我国西北铅锌冶炼厂年产电锌10×104t,采用热酸浸出—黄钾铁矾法沉铁的浸出流程,属于多段热酸浸出工艺流程,见图3—6。

该流程的特点如下:1)氧化液的配制是将电解废液与沉铁后液按一定比例混合,并在其中加入适量的氧化剂(主要是软锰矿和电解阳极泥)。

其作用是保证溶液中的Fe2+充分氧化为Fe3+,配制氧化液是在一个80m3的搅拌槽(俗称氧化槽)中进行,控制其酸度为60~90g/L,反应时间约0.5h,最终溶液含铁低于1g/L,其中Fe2+<0.1g/L,然后将配制好的氧化液送中性浸出工序进行焙砂的浸出。

一、实训目的本次实训旨在通过模拟实际生产过程,深入了解锌焙砂浸出工艺的基本原理、操作步骤以及影响因素,掌握浸出工艺的优化方法,提高对锌焙砂浸出工艺的理解和操作技能。

二、实训内容1. 实训设备与材料(1)设备:反应釜、搅拌器、温度计、压力计、酸碱度计、pH计、气体流量计等。

(2)材料:锌焙砂、硫酸、水、氧气、还原剂等。

2. 实训步骤(1)锌焙砂预处理:将锌焙砂进行破碎、磨细,以提高其与浸出剂的接触面积。

(2)浸出工艺:将预处理后的锌焙砂与浸出剂(硫酸)混合,在反应釜中进行浸出反应。

(3)温度控制:通过加热和冷却,使反应温度保持在105℃左右。

(4)搅拌:采用搅拌器进行搅拌,以保证浸出剂与锌焙砂充分接触。

(5)气体流量控制:通过调节氧气和还原剂的流量,控制反应过程中的气体环境。

(6)酸碱度控制:通过添加酸或碱,使反应液pH值保持在理想范围内。

(7)反应时间控制:根据浸出率要求,调整反应时间。

(8)浸出液处理:将浸出液进行过滤、沉淀、洗涤等操作,以去除杂质。

三、实训结果与分析1. 锌、铟浸出率通过优化浸出工艺,在初始浸出酸度为110 g/L,温度105℃,反应时间2.5 h,SO通入量理论值的1.05倍、搅拌速度450 r/min的条件下,锌、铟浸出率分别达到了98.96%、95.7%。

与常规浸出工艺相比,浸出率明显提高。

2. 影响因素分析(1)浸出剂:硫酸浓度、pH值、温度等对浸出率有显著影响。

实验结果表明,在优化条件下,浸出率较高。

(2)反应时间:反应时间对浸出率有一定影响,但过长的反应时间会导致能耗增加,因此需在保证浸出率的前提下,尽量缩短反应时间。

(3)搅拌速度:搅拌速度对浸出率有显著影响,合适的搅拌速度可以提高浸出率。

(4)气体环境:氧气和还原剂流量对浸出率有显著影响,合适的气体环境有利于提高浸出率。

四、实训总结1. 通过本次实训,我们对锌焙砂浸出工艺有了更深入的了解,掌握了浸出工艺的基本原理和操作步骤。

第四章锌焙砂的浸出第一节概述硫化锌精矿经过沸腾焙烧后,得到的锌焙砂由ZnO和其它金属氧化物以及脉石组成,外表为暗红色的细物料,下一步就需从锌焙砂中把锌溶浸出来。

浸出时,不同厂家采用的炼锌工艺流程不尽相同,因而对锌焙砂成份要求也各不相同。

表4-1列出了国内一些厂家对焙砂成份的要求实例。

蒙自矿冶公司锌焙砂成份如表4-2。

表4-1 锌厂对焙砂成份要求实例,%表4-2 蒙自锌厂锌焙砂化学成份, %浸出是从固体物料中溶解一种或几种组分进入溶液的过程,锌焙砂的浸出目的就是使焙砂中的锌化合物尽可能多地溶解进入浸出液,并借助水解法除去铁、砷、锑、锗等部分杂质,得到满足下道工序要求的合格中性浸出液。

浸出工序是整个湿法炼锌生产过程液体、固体两种物料的大吞吐口。

所产出的溶液源源不断地从这里输出,而电解后的废液又连续流回这里,形成一个溶液循环回路。

固体转运也主要发生在该工序,即焙砂的输入和浸出后残渣的排出。

浸出工序的工艺流程选择以及技术条件控制在很大程度上决定了一个湿法炼锌厂的主要经济技术指标。

根据所使用原料中有价金属及杂质含量的不同,各湿法炼锌厂选择了不同类型的浸出工艺,较有代表性的有常规法浸出工艺,热酸浸出——黄钾铁钒工艺,热酸浸出——针铁矿工艺等。

第二节锌焙砂浸出过程的物理化学变化一、金属氧化物的溶解当含有H2SO4的稀溶液与焙砂一道在浸出槽内搅拌浸出时,焙砂中的各种金属氧化物将与H2SO4反应生成硫酸盐,一般反应方程式为:MeO+H2SO4=MeSO4+H2O锌、铁、铜、镉、镍、钴等的氧化物将发生这类反应,生成易溶于水的硫酸盐,如:ZnO+ H2SO4=ZnSO4+ H2OCuO+ H2SO4= CuSO4+H2O铅和钙也发生此类反应,但生成的硫酸盐难溶于水。

如PbSO4在室温下溶度积为2.3×10-8,溶解度为4.2×10-2g/L,CaSO4则为2.3×10-4和2.0g/L。

大型回转窑处理锌浸出渣的生产实践解释说明1. 引言1.1 概述本文旨在探讨大型回转窑在处理锌浸出渣方面的生产实践。

随着冶金行业的不断发展,锌浸出渣作为一种重要的废弃物,对环境和资源造成严重影响。

因此,开展高效、可持续的处理技术研究具有重要意义。

回转窑作为一种常用的废物处理设备,具有高温、高效、连续处理等特点,在处理锌浸出渣中具备潜在优势。

1.2 文章结构本文主要分为五个部分进行讨论。

首先,在第二部分中,将介绍回转窑的工作原理及其在冶金行业中的应用情况,并对回转窑处理锌浸出渣的可行性进行分析。

接下来,在第三部分中,将详细阐述锌浸出渣的特性分析以及相应的处理工艺流程设计和设备选型布置方案。

然后,在第四部分中,将详细介绍大型回转窑在处理锌浸出渣生产实践过程中需要注意的参数优化研究结果及实践探索、可能遇到的问题及解决方案,以及环境保护和安全问题。

最后,在第五部分中,将对研究结果进行总结,并展望回转窑处理锌浸出渣在其他领域中的应用前景。

1.3 目的本文旨在通过对回转窑处理锌浸出渣的生产实践进行深入分析和探讨,为冶金行业解决废弃物处理难题提供参考和借鉴。

同时,期望能为进一步改进回转窑处理技术、提高效率、减少资源浪费以及优化环境保护措施提供思路和建议。

通过本论文的研究与探索,有望促进回转窑在处理锌浸出渣方面的应用与推广,并为相关工程实践提供理论指导依据。

2. 回转窑的工作原理:2.1 回转窑的定义和分类回转窑是一种常用于高温处理物料的设备,其主要特点是能够以连续性和旋转的方式进行物料处理。

根据不同的用途和工艺需求,回转窑可以分为多种不同类型,包括干燥回转窑、焙烧回转窑、煅烧回转窑等。

2.2 回转窑在冶金行业中的应用在冶金行业中,回转窑被广泛应用于各种物料的高温处理过程中。

例如,在铁精矿加工过程中,常使用焙烧回转窑对铁精矿进行预处理;在铝土矿冶炼中,通过使用煅烧回转窑来实现氧化反应等。

2.3 回转窑处理锌浸出渣的可行性分析对于锌浸出渣这类含锌废弃物料,利用回转窑进行处理具有较大的可行性。

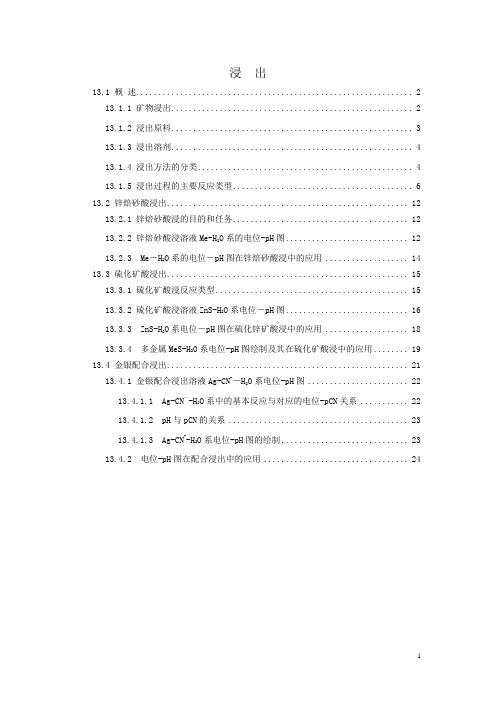

浸出13.1 概述 (2)13.1.1 矿物浸出 (2)13.1.2 浸出原料 (3)13.1.3 浸出溶剂 (4)13.1.4 浸出方法的分类 (4)13.1.5 浸出过程的主要反应类型 (6)13.2 锌焙砂酸浸出 (12)13.2.1 锌焙砂酸浸的目的和任务 (12)13.2.2 锌焙砂酸浸溶液Me-H2O系的电位-pH图 (12)13.2.3 Me-H2O系的电位-pH图在锌焙砂酸浸中的应用 (14)13.3 硫化矿酸浸出 (15)13.3.1 硫化矿酸浸反应类型 (15)13.3.2 硫化矿酸浸溶液ZnS-H2O系电位-pH图 (16)13.3.3 ZnS-H2O系电位-pH图在硫化锌矿酸浸中的应用 (18)13.3.4 多金属MeS-H2O系电位-pH图绘制及其在硫化矿酸浸中的应用 (19)13.4 金银配合浸出 (21)13.4.1 金银配合浸出溶液Ag-CN--H2O系电位-pH图 (22)13.4.1.1 Ag-CN--H2O系中的基本反应与对应的电位-pCN关系 (22)13.4.1.2 pH与pCN的关系 (23)13.4.1.3 Ag-CN--H2O系电位-pH图的绘制 (23)13.4.2 电位-pH图在配合浸出中的应用 (24)浸出13.1 概述什么是浸出?利用适当的溶剂,在一定的条件下使矿石或精矿焙烧中的一种或几种有价成分溶出。

浸出的目的?尽可能使主金属转变、选溶剂。

13.1.1 矿物浸出矿物浸出的实质:在于利用适当的溶剂使原料中的一种或几种有价成分优先溶出,达到有价成分与脉石和杂质分离的目的。

浸出原料通常是由一系列矿物组成的复杂多元体系,其中有价矿物多为硫化物、氧化物、碳酸盐等化合物。

在浸出之前通常要对原料进行物理、化学处理,以改善其性质,使有价成分能够转变为可溶性物质。

浸出前对原料的准备工作:对原料进行物理、化学处理,以及改善其性质,使有价成分能够转变为可溶性物质。

锌焙砂浸出生产实践(最新最全最详细分析)更新日期2014年06月09日锌焙砂浸出生产实践锌焙砂浸出的生产实践一、浸出过程对原料的要求焙烧矿的化学成分、物相组成等对浸出过程的质量及金属回收率均有很大关系。

焙烧矿的总锌量,可溶锌量,水溶锌量,可溶二氧化硅量,可溶铁量,不溶硫量,砷、锑、锗、铜、镉、钴、镍、铅、氟、氯、钙、镁含量等是衡量其质量好坏的标志。

焙烧矿含锌多少与浸出渣的数量有直接关系,含锌量越高则浸出渣量越少,金属回收率越高;可溶锌是表明原料中可浸出锌的数量,它直接影响锌的浸出率和回收率;对常规浸出法而言,可溶锌率是一个重要指标,尽管原料中含锌较高,但可溶锌较低,锌的浸出率仍很低。

水溶锌量对过程的影响则需根据精矿组成、操作制度及工艺流程具体情况而定,一般来说,水溶锌可起到补充浸出系统硫酸量的作用,水溶锌含量少,消耗的硫酸多;水溶锌过多,打破了系统的酸平衡,也不利于生产操作。

对热酸浸出工艺来说,水溶锌多危害更大,由于系统内酸量过多,外补硫酸较少,不利于高酸浸出作业。

原料中杂质,如铁、硅、砷、锑、锗、铜、镉、钴、镍、铅、氟、氯、钙、镁等的含量如前所述是越少越好。

浸出过程通常对原料有如下要求。

(1)焙烧矿总锌含量在其他条件相同的情况下,原料含锌越高浸出渣量越少,浸出率越高。

为了求得好的经济效益,一般要求焙烧矿含锌量应在50%以上。

(2)可溶锌率焙烧矿中可溶锌率越高,浸出速率越大,浸出率也越高,反之难溶的铁酸锌、锌酸盐、及未被氧化的硫化锌越高,则浸出速率越小,浸出率越低。

在常规浸出法中一般要求可溶锌率大于90%。

热酸浸出尽管铁酸锌是可以溶解的,但可溶锌率高,对加速浸出过程也是有利的。

(3)铁含量焙烧矿中的铁含量在常规浸出法中对浸出率和渣量均有重要的影响,通常焙烧矿中含铁量增加1%,不溶锌量增加0.6%。

在热酸浸出法中,除影响作业进程外,也影响到铁渣量的多少。

(4)二氧化硅含量焙烧矿中的硅酸盐(MeO·SiO2)能溶解于稀硫酸溶液中,在浸出过程中呈胶体状态,严重影响矿浆澄清和过滤。

超声波强化锌焙砂的浸出试验研究本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载按钮下载本文档(有偿下载),另外祝您生活愉快,工作顺利,万事如意!我国作为锌产量和消费量均居全球第一的大国,目前面临着严重的锌资源短缺问题。

近年来锌资源开采强度过大,后备资源不足,供需矛盾突出。

低品位的氧化锌矿和高铁闪锌矿已经成为炼锌行业的主要来源,因此发展改进工艺,提高资源综合利用能力是很重要的。

锌焙砂是锌精矿经过焙烧后所得产物,主要含氧化锌、硫酸锌和硫化锌等,是炼锌最主要的原料。

锌焙砂经过中性浸出以后,得到的浸出渣锌含量较高。

目前大部分锌产于湿法炼锌厂,其传统工艺为中性-低酸-高酸三段浸出。

铁闪锌矿中铁质的存在,易形成强稳定性的铁酸锌,导致传统湿法炼锌工艺的锌浸出率较低。

超声波在近年来应用日益广泛,其强化浸出作用受到冶金工作者的重视。

从超声波空化作用效果来讲,可分为物理作用和化学作用。

物理作用指对颗粒物的粉碎作用、表面改性作用及对体系的搅拌作用;化学作用指通过高温高压对化学反应的催化,改变了反应途径。

已有研究报道,由于超声波空化作用能加大传质速率,在硫化铜精矿浸出试验中大大增加了铜的溶解,使其浸出率大大提高。

因此,本文探讨了在超声作用下酸碱两种体系中锌的浸出行为,考察了超声波辐射强度、辐射时间和液固比等对锌焙砂浸出率的影响。

1 材料与方法材料及试剂锌片(高纯,江苏科成有色金属新材料有限公司);乙二胺四乙酸二钠(分析纯,天津市百世化工有限公司);氯化铵(分析纯,天津市百世化工有限公司);六亚甲基四胺(分析纯,天津市恒昊公司化学试剂厂);硫酸溶液(1 mol·L-1);其他试剂均为分析纯,实验用水为去离子水。

试验所用锌焙砂来自陕西商洛炼锌厂,取适量的样品在破碎机中进行破碎,然后研磨装入试剂瓶中。

使用ICP分析得知其主要元素有铜(%)、铁(%)、锌(%)。

仪器及设备T-214电子天平(北京赛多利斯仪器系统有限公司);DF-1015集热式恒温磁力搅拌器(巩义市予华仪器有限公司);GZX-DH电热恒温干燥箱(上海跃进医疗机械厂);WF-300D超声波仪(宁迫海曙五方超声设备有限公司)。

锌焙砂生产报告1. 引言本报告旨在对锌焙砂的生产过程和相关数据进行分析和总结,以便更好地了解锌焙砂的生产情况和潜在的改进空间。

2. 锌焙砂生产过程概述锌焙砂是一种常用于冶炼锌的原料,具有良好的热稳定性和化学稳定性。

以下是锌焙砂的典型生产过程:1.原料准备:锌皮、锌渣等废渣是生产锌焙砂的主要原料。

这些原料经过粉碎和筛分后,得到符合要求的颗粒。

2.石灰石与原料混合:石灰石常用作锌焙砂的添加剂,可以调节锌焙砂的化学组成。

将石灰石与原料进行混合,使其均匀分布。

3.焙烧:将混合后的原料放入焙烧炉中进行高温煅烧,使其发生一系列化学反应,形成锌焙砂。

4.冷却与筛分:经过焙烧后的锌焙砂需要进行冷却处理,以控制其温度。

冷却后,将锌焙砂进行筛分、去除杂质。

3. 锌焙砂生产数据分析为了深入了解锌焙砂的生产情况,下面对生产数据进行分析,并提出相应的改进建议。

3.1 生产量统计根据公司提供的数据,锌焙砂的日均生产量为500吨,月均生产量为15000吨。

根据需求预测,全年生产量将达到180,000吨。

3.2 粒度分布锌焙砂的粒度分布对于生产工艺和产品质量有重要影响。

经过粒度分析,我们发现锌焙砂的粒度主要集中在0.2 mm至2 mm之间,符合产品要求。

3.3 化学成分分析锌焙砂的化学成分对其冶炼过程和反应性能有重要影响。

进行了化学成分分析后,发现锌焙砂中锌含量稳定在47%左右,硫含量控制在0.5%以下,符合要求。

3.4 能耗分析锌焙砂的生产过程涉及到高温处理,会带来能耗问题。

经过能耗分析,每吨锌焙砂的能耗为60千瓦时。

针对能耗问题,建议考虑优化生产工艺,如改进炉温控制等方式,以降低能耗。

4. 锌焙砂生产过程优化建议综合以上分析结果,为了进一步优化锌焙砂的生产过程和提高产品质量,我们提出以下建议:1.持续优化原料准备工艺,注重原料的均匀性和合理的粒度分布,以保证产品质量的稳定性。

2.加强石灰石与原料的混合工艺研究,探索最佳的混合比例和工艺参数,以提高产品的化学稳定性。

化工进展Chemical Industry and Engineering Progress2023 年第 42 卷第 3 期机械活化强化锌焙砂中锌的浸出陈绍勤1,胡玲1,雷天涯1,王蓉2,舒建成1,陈梦君1(1 西南科技大学固体废物处理与资源化教育部重点实验室,四川 绵阳 621000;2 西南科技大学国防科技学院,四川 绵阳 621000)摘要:锌精矿焙烧阶段产生的铁酸锌(ZnFe 2O 4)是一类具有尖晶石结构的复合氧化物,性质稳定,不溶于稀酸和碱,在常规浸出条件下,仍有20%的锌以铁酸锌的形式存在于锌浸渣中,导致锌精矿焙烧产物的锌浸出率不高,一般为80%左右。

机械活化具有使矿物晶格产生缺陷,降低反应对温度、酸浓度等条件依赖程度的优点。

因此,本文采用机械活化对锌焙砂进行预处理,以硫酸为浸出剂,研究了机械活化时间、球料比、硫酸浓度、液固比、温度对锌的浸出率及其他杂质离子的影响规律。

结果表明:锌的浸出率随机械活化时间的延长呈现出先增大后降低的趋势。

机械活化(H 2C 2O 4·2H 2O 与锌焙砂的质量比为3.60%,球料比为2∶1,球磨时间10min )-酸浸(70g/L H 2SO 4,液固比为10∶1,温度为35℃)工艺结果表明,锌的浸出率为87.61%,与未机械活化时相比(82.59%),锌的浸出率提高5个百分点。

机理分析表明,机械活化使锌焙砂颗粒粒径变小,产生晶格畸变和局部破坏,锌焙砂中铁酸锌的结晶度从47.90%降至34.50%,使得浸出剂更易渗透到锌焙砂颗粒内部从而促进锌的浸出。

关键词:浸取;活化;锌焙砂;强化浸出;锌中图分类号:TF813 文献标志码:A 文章编号:1000-6613(2023)03-1649-10Mechanical activation for zinc enhanced leaching from zinc calcineCHEN Shaoqin 1,HU Ling 1,LEI Tianya 1,WANG Rong 2,SHU Jiancheng 1,CHEN Mengjun 1(1 Key Laboratory of Solid Waste Treatment and Resource Recycle, Ministry of Education, Southwest University of Science and Technology, Mianyang 621000, Sichuan, China; 2 National Institute of Defense Technology, Southwest University ofScience and Technology, Mianyang 621000, Sichuan, China)Abstract: Zinc ferrite (ZnFe 2O 4) produced in the roasting stage of zinc concentrate is a group of complexoxides with spinel structure, stable in nature and insoluble in dilute acids and bases. Under conventional leaching conditions, 20% of zinc still exists in zinc leaching residue in the form of zinc ferrite, resulting inlow zinc leaching rate of zinc concentrate roasting products, generally about 80%. Mechanical activation has the advantage of creating defects in the mineral lattice and reducing the dependence of reaction conditions such as temperature and acid concentration. Therefore, Mechanical activation was used to pretreat zinc calcine using sulfuric acid as the leaching agent. The effects of mechanical activation time, ball-to-material ratio, sulfuric acid concentration, liquid-to-solid ratio and temperature on zinc leaching efficiency and other impurity ions were investigated. The results showed that zinc leaching efficiencyincreased with increasing mechanical activation time. The leaching results using the mechanical研究开发DOI :10.16085/j.issn.1000-6613.2022-0991收稿日期:2022-05-27;修改稿日期:2022-06-17。

锌焙砂浸出生产实践(最新最全最详细分析)更新日期2014年06月09日锌焙砂浸出生产实践锌焙砂浸出的生产实践一、浸出过程对原料的要求焙烧矿的化学成分、物相组成等对浸出过程的质量及金属回收率均有很大关系。

焙烧矿的总锌量,可溶锌量,水溶锌量,可溶二氧化硅量,可溶铁量,不溶硫量,砷、锑、锗、铜、镉、钴、镍、铅、氟、氯、钙、镁含量等是衡量其质量好坏的标志。

焙烧矿含锌多少与浸出渣的数量有直接关系,含锌量越高则浸出渣量越少,金属回收率越高;可溶锌是表明原料中可浸出锌的数量,它直接影响锌的浸出率和回收率;对常规浸出法而言,可溶锌率是一个重要指标,尽管原料中含锌较高,但可溶锌较低,锌的浸出率仍很低。

水溶锌量对过程的影响则需根据精矿组成、操作制度及工艺流程具体情况而定,一般来说,水溶锌可起到补充浸出系统硫酸量的作用,水溶锌含量少,消耗的硫酸多;水溶锌过多,打破了系统的酸平衡,也不利于生产操作。

对热酸浸出工艺来说,水溶锌多危害更大,由于系统内酸量过多,外补硫酸较少,不利于高酸浸出作业。

原料中杂质,如铁、硅、砷、锑、锗、铜、镉、钴、镍、铅、氟、氯、钙、镁等的含量如前所述是越少越好。

浸出过程通常对原料有如下要求。

(1)焙烧矿总锌含量在其他条件相同的情况下,原料含锌越高浸出渣量越少,浸出率越高。

为了求得好的经济效益,一般要求焙烧矿含锌量应在50%以上。

(2)可溶锌率焙烧矿中可溶锌率越高,浸出速率越大,浸出率也越高,反之难溶的铁酸锌、锌酸盐、及未被氧化的硫化锌越高,则浸出速率越小,浸出率越低。

在常规浸出法中一般要求可溶锌率大于90%。

热酸浸出尽管铁酸锌是可以溶解的,但可溶锌率高,对加速浸出过程也是有利的。

(3)铁含量焙烧矿中的铁含量在常规浸出法中对浸出率和渣量均有重要的影响,通常焙烧矿中含铁量增加1%,不溶锌量增加0.6%。

在热酸浸出法中,除影响作业进程外,也影响到铁渣量的多少。

(4)二氧化硅含量焙烧矿中的硅酸盐(MeO·SiO2)能溶解于稀硫酸溶液中,在浸出过程中呈胶体状态,严重影响矿浆澄清和过滤。

焙烧矿中可溶硅含量应越低越好。

在高温焙烧中二氧化硅几乎全部转变为可溶性盐,为使浸出过程顺利进行,一般要求精矿含SiO2量最高不超过5%。

(5)砷、锑含量原料中砷、锑含量高时,为了顺利除去砷、锑,浸出液中含铁量必须相应提高,从而增加了浸出终了时氢氧化铁胶体的数量,这样对矿浆的澄清、沉降不利。

一般要求锌精矿中砷加锑的含量不应超过0.3%~0.5%,焙烧矿中砷、锑量之和应小于0.4%。

(6)氟、氯及残硫量氟、氯会影响电积过程的正常进行,会腐蚀电极、污染电解车间环境,降低电锌质量和使剥锌困难等。

而去除氟、氯的方法也比较麻烦,故一般要求焙烧矿含氟、氯不大于0.02%。

残硫量也是影响浸出率的关键,应越低越好。

(7)锗含量锗会在锌电解过程中反复发生反应,重复放电,消耗电能,降低电流效率。

电解时要求浓度低于0.1mg/L。

(8)铜、钴、镍含量铜会在阴极上析出,铜与锌形成微电池,加速氢气析出,导致电流效率降低,而且使析出的锌呈疏松黑色状,严重时出现空洞。

钴的影响与铜相似,工业上称为烧板,产生小黑点和孔眼,锑会加剧钴的烧板。

镍的行为也相似。

电解时允许浓度:Cu<0.5mg/L、Co<3-5mg/L、Ni<1.0mg/L、(9)镉、铅含量镉和铅比锌的电位正,因而电解时会在阴极析出,影响锌的质量,但对电流效率影响不大。

二、常规法浸出工艺常规法浸出工艺指的是采用一段中性浸出、一段酸性浸出,浸出渣经过一个火法冶金过程使锌还原挥发出来,变成氧化锌再进行湿法处理。

1、常规法浸出工艺流程由于浸出对湿法炼锌经济技术指标和浸出以后的后续工序能否正常生产均有决定性的作用。

因此人们对浸出工艺流程十分重视。

国内外炼锌厂根据各自的不同条件创造出了多种不同的工艺流程,按浸出段数分有:一段浸出法——仅有一个中性浸出段:二段浸出法——一个中性浸出段和一个酸性浸出段,或两个均为中性浸出段;三段浸出法——一个中性浸出段和两个酸性浸出段,或两个中性浸出段和一个酸性浸出段;所谓中性浸出是指浸出过程终了时浸出液的酸度接近中性,一般pH为5.0~5.2。

所谓酸性浸出是指浸出过程终了时浸出液呈低酸性,通常含硫酸1~5g/L左右。

由于一段浸出缺点较多,锌的浸出率很低,没有特殊原因一般很少采用。

而三段浸出易造成设备过多,溶液量周转过大,因此般采取在两段浸出的基础上,对大颗粒物料增加一段局部酸浸以满足浸出过程需要。

按操作过程的连续性分有:连续浸出和间断浸出。

连续浸出:是指物料和溶液按一定比例连续不断地通过浸出设备(通常是几个串联的浸出槽)以完成浸出作业。

连续浸出的优点在于:设备利用率高;节约人力,劳动生产率高;过程易实现自动化;矿浆成分稳定;浸出始酸较低,从而减少了有害杂质进入浸出液;可采用热焙砂冲矿,节约焙砂冷却设备,利用热焙砂的物理热节约能耗。

间断浸出:是指焙烧矿在浸出槽中分批周期性地进行浸出。

其优点在于:能严格控制技术条件,准确控制浸出终点,能获得良好的中性上清液;对种类繁多、成分复杂、质量较差的焙烧矿(如硅高),能取得较好的浸出效果;并可减少浸出过程中的循环与积累。

株洲冶炼厂湿法炼锌老系统(锌产量15×104t/a)和新系统(15×104t/a)也都采用连续法浸出工艺,所不同的是前者采用热焙砂湿法冲矿工艺,后者将热焙砂经冷却、干式球磨后送去浸出系统。

湿法冲矿工艺流程的特点是:在焙烧炉的排料口下面设置一溜槽,从炉内排出的热料直接落入溜槽内,并被连续流经溜槽的稀硫酸溶液(含30~50g/L的H2SO4,俗称氧化液)带到矿浆分级器,分级溢流进中性浸出,分级底流经球磨后进酸性浸出。

其优点主要有:(1)省去了热焙砂的冷却设备;(2)可以利用热焙砂的显热加热浸出溶液,减轻浸出槽的加热负荷。

株洲冶炼厂新建的湿法炼锌系统未采用冲矿工艺,焙砂经冷却、球磨后送浸出系统,多余焙砂送焙砂储仓储存。

其优点是:①焙砂经干式球磨后,粒度较细,能取得较好的浸出效果,浸出渣含锌比冲矿浸出工艺低1%~1.5%;②由于设置了焙砂储仓,浸出部分不会因焙烧系统发生故障停产而受到影响。

浸出过程的技术控制,必须确保浸出矿浆的质量和提高锌的浸出率。

采用二段浸出的目的是既要达到锌的最大浸出率,又要确保浸出液的质量。

第一段中性浸出的目的是尽可能除去铁、砷、锑等杂质,得到易于澄清、沉降的矿浆,得到质量良好、能满足净化工序要求的浸出液,更好地提高锌的浸出率。

2、浸出过程的技术控制一般来说,浸出过程技术控制主要有三个方面:中性浸出终点控制、浸出过程平衡控制和浸出技术条件控制。

其中以控制浸出终点的pH 值为最重要。

其目的是:尽可能完全地把焙烧矿中的锌溶浸出来,降低渣含锌,以提高锌的回收率;并把某些金属杂质沉淀到渣中,以保证浸出液的质量。

(1)中性浸出终点控制中性浸出时控制终点pH值为5.2~5.4,使三价铁呈Fe(OH)3水解并与硅、砷、锑、锗等杂质一起凝聚沉降,从而达到矿浆沉降速度快、溶液净化程度高的目的。

我国湿法炼锌企业在长期生产实践中对控制中性浸出终点积累了丰富的经验,掌握了当浸出矿浆液pH值逐渐升高时,溶液内三价氢氧化铁和硅酸颗粒自发生成、凝聚变大的过程特征,据此来准确控制终点pH值。

控制终点通常有二种方法。

1)用试纸、试剂或仪器测定:①用精密pH试纸测定,通常用pH3.8~5.4和pH0.5~5的两种试纸测量矿浆的酸度,由试纸接触溶液后显现的颜色与试纸标准色标比较来判断浸出终点。

②用甲基橙指示剂滴定,一般用1%的甲基橙水溶液滴入待检测的矿浆试样中,当甲基橙滴下后,矿浆表面显黄色,泡沫也不带红色,而且迅速扩散,即表明终点pH值已到5.2~5.4。

③用酸度计检查终点pH值。

2)凭经验用肉眼观察:用玻璃杯取矿样,从杯外壁观察矿浆颗粒运动的状况,当粒子由细微粒迅速变大,上下激烈翻动,似“沸腾“状态,固体颗粒沉降得快,上清液较清时,即已达到终点pH值为5.2~5.4。

如颗粒细,上下移动较慢,沉降后的上清液不清,带红色浑浊,有菌状胶体悬浮物,即表示pH值较低。

如颗粒细,沉降慢,且上清液白色,有时表面形成一层毛绒状即表示终点已过,pH值已超过5.6。

(2)浸出过程平衡控制湿法炼锌的溶液系统是闭路循环,故保持系统中溶液的体积、溶液的含锌量及矿浆澄清浓缩后的浓泥体积一定,即通常所谓的保持水平衡(溶液体积平衡)、锌平衡、渣平衡,对稳定操作和稳定生产过程的技术条件具有非常重要的意义。

1)体积平衡因湿法炼锌溶液是闭路循环,系统中的溶液一方面因水分蒸发,渣带走以及跑、冒、滴、漏损失等原因随过程进行不断减少;另一方面又由于贫镉液、洗渣、洗滤布、洗设备地面等收集的含酸、含锌废水,带进系统许多新水,二者必须保持平衡,即保持系统中溶液体积不变,否则有可能因带入的水过多,系统的溶液量增加,打乱生产过程和破坏生产技术条件,致使溶液无法周转,从设备或各种贮槽中满溢出来。

如带入的水不足,则系统溶液体积将减少,浸出液量因此降低,同样会破坏生产技术条件。

实践中,夏天气温高,体积容易减少;冬天蒸发量少,由蒸汽直接加热的冷凝水增加等,体积容易膨胀,故为了保持溶液体积平衡,必须严格控制各种洗水量,因时因地保持水平衡。

2)锌酸平衡就是保持进入溶液的锌量与电积析出的锌量相等、浸出液焙烧矿带入的SO42-与生产中滴漏跑冒损失的SO42-相平衡。

如进入的锌量过多,大于电积锌的析出量,则锌溶液含锌量增高,过高的含锌量将使浸出矿浆的密度和粘度增大,澄清困难。

同时含锌量太高,使电积液含酸量增加,也影响电积作业。

反之进入溶液中的锌量过少,小于电积锌的析出量,将造成电积液的贫化,增大了溶液的周转量,这不仅增大了设备负荷及动力消耗,同时也破坏了生产制度,使其难以保持正常的作业技术条件,严重影响其生产的技术经济指标。

3)渣平衡渣平衡是指排出的浸出渣量要与投矿量保持平衡,生产中主要通过保持浓泥体积一定来实现。

浸出各段一般说来在原料成分不变的情况下,浓泥体积应保持一定。

浓缩槽浓泥体积增大,矿浆澄清困难,不仅影响上清液的质量,也直接影响到下一段生产的进行,无法保持浸出过程正常作业的稳定。

浓泥体积的变化往往是造成恶性循坏的始因,例如,中性底流浓泥量增大,必将引起酸性浸出条件的波动和造成二段浸出矿浆恶化及澄清过滤困难,而澄清过滤困难又将影响浓泥的排出,使浓缩槽浓泥越加增多,澄清更为困难,又造成上清液含悬浮物增多。

当返回一次中性浸出时,又增加了一次浸出矿浆的悬浮物和固体量,从而减少了一次浸出矿浆的液固比,使一次浸出矿浆澄清困难,结果是中性上清液中悬浮物大量增加,净液工序的压滤负担加重,甚至无法完成净液作业。

如将多余的溶液返回到中性浸出,将使浸出液含锌量更大,溶液的密度和粘度随之增大,反过来又增加了澄清过滤的困难,这种恶性循环如不采取措施及时消除,生产过程将遭到严重破坏。