铸造车间各熔炼用炉的介绍(DOC)

- 格式:pdf

- 大小:2.62 MB

- 文档页数:18

铸造厂用什么样的炉子

铸造厂用什么样的炉子

熔炼用冲天炉或者电炉

(1)冲天炉。

可用于熔化铸铁,包括灰口铸铁、白口铸铁、蠕墨铸铁和球墨铸铁等。

(2)中频感应电炉。

可用于熔化灰口铸铁、白口铸铁、蠕墨铸铁和球墨铸铁,铜合金,铸钢等。

(3)电弧炉。

可用于熔化铸钢

(4)油炉。

可用于熔化有色合金。

(5)电阻炉。

可用于熔化铝合金。

以上这些仅是常见的用于金属熔化的炉子,而用于熔化金属的炉子还有特种熔化设备。

还有其它不用于熔化金属的炉子,如下所述。

(6)热处理炉。

可用于铸件的热处理

(7)烘干炉。

可用于砂芯、铸型的烘干。

(8)焙烧炉。

可用于熔模精密铸造型壳的焙烧。

铸铁熔炼用冲天炉,

铸钢熔炼用中频炉或电弧炉。

铸造厂熔炼炉原理及参数铸造厂熔炼炉是传统的金属加工设备之一,它被广泛应用于钢铁、有色金属和铸造等行业。

熔炼炉是将固体材料通过高温熔化,使其转化为液态,然后将液态材料铸造成各种所需形状的金属件。

铸造厂熔炼炉的基本原理就是将金属块或者原料通过高温熔化,然后经过一系列的处理工序,最终得到符合要求的铸造件或者其他金属产品。

本文将详细介绍铸造厂熔炼炉的原理及其相关参数。

一、熔炼炉原理铸造厂熔炼炉的原理是将金属材料通过高温熔化,使其转变为液态。

熔化温度的大小与金属材料的种类和所需形状有关。

传统的熔炼炉通常使用重油或天然气作为燃料,燃烧产生的高温气体将金属块加热至熔化点。

不同种类的熔炼炉之间的主要区别在于燃烧的燃料种类和炉膛结构等方面。

铸造厂熔炼炉通过一系列的工序来处理熔化后的金属材料。

首先,需要将铸造件所需的合金材料混合均匀,并加入一定比例的合金元素。

接着,需要将金属液体冷却降温,以便得到所需硬度和韧性的金属材料。

最后,将液态金属材料倒入模具中进行铸造,得到最终的铸造件或其他金属制品。

二、熔炼炉参数熔炼炉参数是影响铸造厂熔炼炉性能和效果的重要因素。

以下为常见的熔炼炉参数:1. 熔炼温度:熔炼温度是熔炼炉最基本的参数。

熔炼温度取决于熔化材料的种类和所需形状。

通常,铁和钢的熔化温度在1300℃至1500℃之间,而有色金属的熔化温度则更高,可达2000℃以上。

2. 熔炉炉膛容积:熔炉炉膛容积是指铸造厂熔炼炉的炉腔大小。

熔炉炉膛容积越大,当然需要的燃料也就越多。

并且,炉膛容量还受到所熔炼的金属材料的数量和种类的限制。

3. 燃料种类:熔炼炉的燃烧方式取决于所用的燃料种类。

常见的燃料种类有重油、天然气、煤炭、液化气和生物质燃料等。

不同种类的燃料燃烧产生的高温和热量也有所不同,因此对铸造件和金属制品的质量和生产效率都有影响。

4. 分离时间:分离时间指在金属材料熔化后,处理固体杂质所需的时间。

这个参数是影响金属制品纯度的主要因素之一。

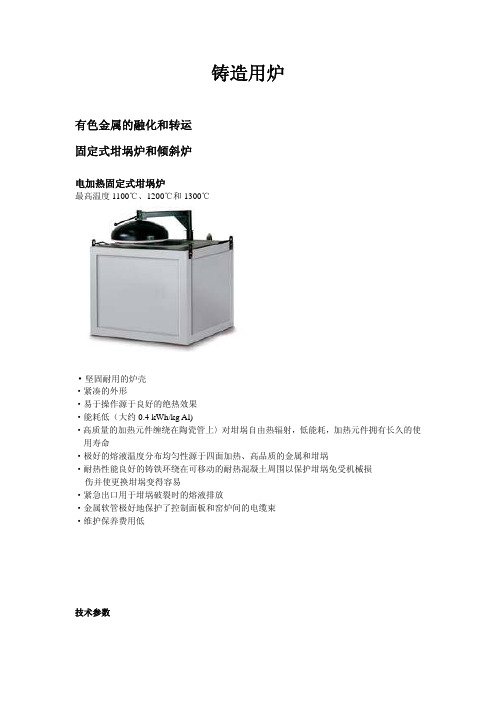

铸造用炉有色金属的融化和转运固定式坩埚炉和倾斜炉电加热固定式坩埚炉最高温度1100℃、1200℃和1300℃·坚固耐用的炉壳·紧凑的外形·易于操作源于良好的绝热效果·能耗低(大约0.4 kWh/kg Al)·高质量的加热元件缠绕在陶瓷管上〉对坩埚自由热辐射,低能耗,加热元件拥有长久的使用寿命·极好的熔液温度分布均匀性源于四面加热、高品质的金属和坩埚·耐热性能良好的铸铁环绕在可移动的耐热混凝土周围以保护坩埚免受机械损伤并使更换坩埚变得容易·紧急出口用于坩埚破裂时的熔液排放·金属软管极好地保护了控制面板和窑炉间的电缆束·维护保养费用低技术参数型号坩埚熔化率熔化率功率最高温度外尺寸电压重量说明 * 熔化率取决于坩埚导热率和具体操作条件,在正常条件下一般是80%电加热倾斜炉最高温度1200℃和1300℃·坚固耐用的炉壳·使用两个电动液压装置,安全的浇注过程·在每个倾斜角度都精准地定量给料·易于操作源于非常低的炉壳温度·低能耗,低生产成本源于极好的热绝缘(大约0.4 kWh/kg Al)·低热量损失·高质量的加热元件缠绕在陶瓷管上〉对坩埚自由热辐射,低能耗,加热元件拥有长久的使用寿命·极好的熔液温度分布均匀性源于三面加热、高品质的金属和坩埚·耐热性能良好的铸铁环绕在可移动的耐热混凝土周围以保护坩埚免受机械损伤并使更换坩埚变得容易·紧急出口用于坩埚破裂时的熔液排放·金属软管极好地保护了控制面板和窑炉间的电缆束·维护保养费用低技术参数型号坩埚熔化率熔化率功率最高温度外尺寸电压重量说明 * 熔化率取决于坩埚导热率和具体操作条件,在正常条件下一般是80%固定式干锅炉燃油或燃气加热最高温度1200℃和1400℃·燃油或燃气加热·坚固的窑炉设计·熔化率高·低能耗,大约1.3kWh/ 1Kg Al·低能量损失源于非常好的绝热效果·高水准的燃烧工艺〉高质量的金属和坩埚·溶液和坩埚温度均匀一致·耐热性能良好的铸铁环绕在可移动的耐热混凝土周围以保护坩埚免受机械损伤并使更换坩埚变得容易·紧急出口用于坩埚破裂时的熔液排放·可选择的工作平台•侧排气符合标准TAG 200/12 – TAG 600/12•坩埚边缘排气符合标准TAG 100/– TAG 600/14 (侧排气可供额外选择)技术参数型号坩埚容量熔化率熔化率燃烧功率最高温度外尺寸重量说明 * 熔化率取决于坩埚导热率和具体操作条件,在正常条件下一般是80%倾斜式干锅炉燃油或燃气加热最高温度1200℃和1400℃·燃油或燃气加热·坚固的窑炉设计·使用两个电动液压倾斜装置,安全的浇注过程·在每个倾斜角度都精准地定量给料·熔化率高·低能耗,大约1.3 kWh / kg Al·低能量损失源于非常好的绝热效果·高水准的燃烧工艺·溶液和坩埚温度均匀一致〉高质量的金属和坩埚·耐热性能良好的铸铁环绕在可移动的耐热混凝土周围以保护坩埚免受机械损伤并使更换坩埚变得容易·紧急出口用于坩埚破裂时的熔液排放·可选择的工作平台·废气排放通过坩埚边缘,侧排气作为可供额外选择技术参数型号坩埚容量熔化率熔化率燃烧功率最高温度外尺寸重量说明 * 熔化率取决于坩埚导热率和具体操作条件,在正常条件下一般是80%。

熔铝炉的介绍熔铝炉是一种用于熔化铝材料的设备,其在工业生产中扮演着重要角色。

熔铝炉的工作原理是利用高温将固态铝材料加热至熔化状态,以便进行铸造或其他加工工艺。

本文将介绍熔铝炉的结构、工作原理以及在工业生产中的应用。

熔铝炉通常由熔炉本体、加热设备、控制系统和排放系统等部分组成。

熔炉本体通常由耐火材料制成,以承受高温条件下的铝液冶炼。

加热设备通常采用火焰加热或电阻加热的方式,将炉体内的铝材料加热至熔化点。

控制系统用于监测和调节熔炉的温度、压力和其他参数,以确保生产过程的稳定性和安全性。

排放系统则用于处理熔炉排放的废气和废渣,保护环境。

熔铝炉的工作原理是利用高温加热将固态铝材料转化为液态铝,以便进行铸造或其他加工工艺。

在熔铝炉内,铝材料首先被装入炉体中,并通过加热设备加热至熔化点。

一旦铝材料完全熔化,可通过铸造口或其他装置将铝液倒出,进行下游加工或生产。

熔铝炉的工作效率和产品质量直接受到加热设备、控制系统和操作人员的影响,因此需要严格控制生产过程。

熔铝炉在工业生产中具有广泛的应用。

铝材料是一种轻质、耐腐蚀、导热性能优异的金属材料,被广泛应用于航空航天、汽车制造、建筑工程等领域。

熔铝炉是生产铝材料的重要设备,能够满足不同行业对铝材料的需求。

在航空航天领域,熔铝炉用于生产飞机零部件;在汽车制造领域,熔铝炉用于生产汽车发动机零部件;在建筑工程领域,熔铝炉用于生产铝合金门窗等产品。

总的来说,熔铝炉是一种重要的金属加工设备,其在工业生产中发挥着重要作用。

通过对熔铝炉的结构、工作原理和应用进行介绍,可以更好地了解熔铝炉在铝材料生产中的作用和意义。

希望本文能够对读者有所启发,增进对熔铝炉的了解和认识。

熔炼铸锌炉

一、设备参数:

二、设备说明:

VT-1.0T设备属电加热平引式熔炼铸锌炉,主要用于锌线的生产。

平引式熔炼铸锌炉适用于线径为φ12规格锌线的牵引,操作工艺简便,产品质量稳定,后续拉丝不容易断丝。

本熔炼铸锌炉设备可对纯锌锭(纯锌原材料)熔化,并进行连续牵引,熔炼腔内为分原料加热区,牵引加热区,保证牵引能连续进行,不受添加材料影响,提高生产效率。

经熔化的原材料达到牵引温度进入过石墨结晶器,石墨结晶器内的锌液被冷却水冷却固化后被牵引出

来,线材最后被绕放在收线盘上。

三、产品特点

1、电气控制系统能自动对各组温度进行控制,达到设定的温度后,自动进行保温。

2、本熔炼铸锌炉产品具有炉内温度反应灵敏,节能环保,操作简单方便实用、使用安全可靠等优点。

精工铸锭炉说明书I. 炉子概述精工铸锭炉是一种高效、节能的熔炼设备,旨在满足各种铸造行业的需求。

本炉采用先进的技术和材料,具有可靠性强、操作简便、效率高等特点。

II. 技术参数1. 炉体:- 材料:高温合金材质- 外形尺寸:长×宽×高- 炉容量:根据需求定制2. 电源:- 输入电压:XXXV- 频率:XXXHz- 功率因数:≥0.93. 控制系统:- 采用先进的PLC控制系统- 触摸屏显示及数字输入- 温度控制范围:XXX°CIII. 操作指南1. 准备工作:- 检查电源供应是否稳定- 检查炉体周围是否有易燃物品- 使用前确保炉体清洁2. 启动炉子:- 打开电源开关- 按下启动按钮,待显示屏亮起后,进入待机界面3. 温度设置:- 在待机界面,通过触摸屏输入所需温度- 确认输入后,炉子将开始加热至设定温度4. 加热过程:- 待炉子达到设定温度后,自动切换为维持温度模式 - 确保加热过程中炉体外部不受潮湿或撞击5. 熔炼操作:- 将待熔炼物料放入炉中- 注意熔炼物料的质量及重量,不可超过炉容量- 关闭炉门,并确保密封- 熔炼过程中如需调整温度,可通过触摸屏进行操作6. 炉冷却:- 熔炼完成后,切断电源并打开炉门- 按下冷却按钮,炉体将开始自动冷却- 冷却至安全温度后,可打开炉门取出铸锭IV. 安全须知1. 使用过程中,要注意避免触摸炉体外壳,以免烫伤2. 在熔炼过程中,严禁将易燃、易爆物品置于炉子附近3. 严格按照操作指南进行操作,避免操作错误导致安全事故4. 炉体故障或异常情况出现时,应立即停止使用并联系售后服务部门5. 禁止未经授权人员拆卸、维修本炉,以免发生安全问题V. 售后服务精工铸锭炉提供全面的售后服务,包括:1. 安装调试指导2. 产品质量保证3. 故障排除及维修支持4. 长期定期保养VI. 结论精工铸锭炉作为一种高效、节能的熔炼设备,在铸造行业具有广泛的应用前景。

工业炉在铸造车间,有熔炼金属的冲天炉、感应炉、电阻炉、电弧炉、真空炉、平炉、坩埚炉等下面介绍一下各种炉子的特点及应用。

一、冲天炉冲天炉,是铸造生产中熔化铸铁的重要设备,将铸铁块熔化成铁水后浇注到砂型中待冷却后开箱而得到铸件。

冲天炉是一种竖式圆筒形熔炼炉,分为前炉和后炉。

前炉又分为出铁口,出渣口,炉盖前炉缸和过桥。

后炉又分为三个部分,顶炉,腰炉和炉缸。

腰炉与热风围管分开,修炉之后合上,用泥巴密封。

顶炉上是热交换器。

主要用于铸铁件生产,也用以配合转炉炼钢,因炉顶开口向上,故称冲天炉。

简介一种竖式圆筒形熔炼铸铁的铸造设备。

主要用于铸铁件生产,也用以配合转炉炼钢,有时还用来化铜,因炉顶开口向上,故称冲天炉。

工作过程冲天炉的工作过程:先将一定量的装入炉内作为底焦,它的高度一般在一米以上。

点火后,将底焦加至规定高度,从风口至底焦的顶面为底焦高度。

然后按炉子的熔化率将配好的石灰石、金属炉料和层焦按次序分批地从加料口加入。

在整个开炉过程中保持炉料顶面在加料口下沿。

经风口鼓入炉内的空气同底焦发生燃烧反应,生成的高温炉气向上流动,对炉料加热,并使底焦顶面上的第一批金属炉料熔化。

熔化后的铁滴在下落到炉缸的过程中,被高温炉气和炽热的焦炭进一步加热,这一过程称为过热。

随着底焦的烧失和金属炉料的熔化,料层逐渐下降。

每批炉料熔化后,燃料由外加的层焦补充,使底焦高度基本上保持不变,整个熔化过程连续进行。

应用领域:冲天炉主要应用于钢铁、冶金、矿山等行业。

炉料中的石灰石在高温炉气的作用下分解成石灰和二氧化碳。

石灰是碱性氧化物,它能和焦炭中的灰分和炉料中的杂质、金属氧化物等酸性物质结合成熔点较低的炉渣。

熔化的炉渣也下落到炉缸,并浮在铁水上。

在冲天炉内,同时进行着底焦的燃烧、热量的传递和冶金反应 3个重要过程。

根据物理、化学反应的不同,冲天炉以燃烧区为核心,自上而下分为:预热带、熔化带、还原带、氧化带和炉缸等 5个区域。

由于炉气、焦炭和炉渣的作用,熔化后的金属成分也发生一定的变化。