美军标光洁度检验培训

- 格式:ppt

- 大小:1.22 MB

- 文档页数:40

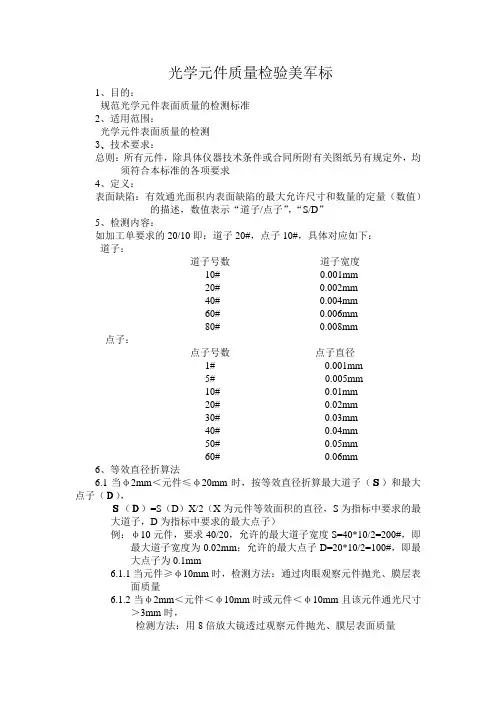

光学元件质量检验美军标1、目的:规范光学元件表面质量的检测标准2、适用范围:光学元件表面质量的检测3、技术要求:总则:所有元件,除具体仪器技术条件或合同所附有关图纸另有规定外,均须符合本标准的各项要求4、定义:表面缺陷:有效通光面积内表面缺陷的最大允许尺寸和数量的定量(数值)的描述,数值表示“道子/点子”,“S/D”5、检测内容:如加工单要求的20/10即:道子20#,点子10#,具体对应如下:道子:道子号数道子宽度10# 0.001mm20# 0.002mm40# 0.004mm60# 0.006mm80# 0.008mm点子:点子号数点子直径1# 0.001mm5# 0.005mm10# 0.01mm20# 0.02mm30# 0.03mm40# 0.04mm50# 0.05mm60# 0.06mm6、等效直径折算法6.1当φ2mm<元件≤φ20mm时,按等效直径折算最大道子(S)和最大点子(D),S(D)=S(D)X/2(X为元件等效面积的直径,S为指标中要求的最大道子,D为指标中要求的最大点子)例:φ10元件,要求40/20,允许的最大道子宽度S=40*10/2=200#,即最大道子宽度为0.02mm;允许的最大点子D=20*10/2=100#,即最大点子为0.1mm6.1.1当元件≥φ10mm时,检测方法:通过肉眼观察元件抛光、膜层表面质量6.1.2当φ2mm<元件<φ10mm时或元件<φ10mm且该元件通光尺寸>3mm时,检测方法:用8倍放大镜透过观察元件抛光、膜层表面质量6.2当元件>φ20mm 时,要求40/20,有效孔径内任意一个φ20mm 区域都得满足S/D(0.04mm/0.2mm)要求,否则该元件不合格。

6.3当元件≤φ2mm 时,按质量指标要求的最大标准值6.3.1检测方法:擦拭干净后的产品统一在放大倍率为40倍的体视显微镜下进行检测(在放大倍率为38倍下分化板上每格约为0.025mm ,而分化板上的黑线宽度约为0.006mm ),通过体视显微镜观察元件抛光、膜层表面质量(此检测方法仅限通光尺寸≤3mm 的产品) 6.3.2判定方法┅道子道子的定义:道子是指长与宽比例大于4:1的缺陷(单位:0.0001mm ) 最大道子的定义:道子宽度等于质量指标要求的最大值例:质量指标要求为40/20元件,最大道子宽度:40# =0.004mm ,在有效通光孔径内不允许有大于40#的道子,只允许40#道子的长度累加不超过有效通光孔径直径的1/4且所有道子的长度之和不超过有效通光孔径直径的1/2(1)通光孔径内存在一条道子,宽度大于最大允许道子的宽度拒收(2)通光孔径内存在多条道子,如这些道子宽度小于最大允许道子的宽度;且这些道子的长度累加不超过有效通光孔径1/2 允收(3)通光孔径内存在多条道子,这些道子宽度等于最大允许道子的宽度, 同时这些道子的长度累加不超过有效通光孔径直径1/4 允收60# 道子 道子L1(4)通光孔径内存在多条道子,这些道子中既有道子宽度等于最大允许道子的宽度也有道子宽度小于最大允许道子的宽度时,累加最大道子的长度不超过有效通光孔径直径1/4,同时累加所有道子的长度不超过有效通光孔径直径1/2 允收L2+L3不大于1/46.3.3判定方法┅点子点子的定义:点子是指长与宽比例小于4:1的缺陷(单位:0.001mm ) 最大点子的定义:即点子的实际直径尺寸等于质量指标要求的最大标准值,不规则点子取最大长度和宽度的平均值(以下举例用规则点子表示) 例:质量指标要求为40/20元件,最大点子为:20# =0.020mm ,在有效通光孔径内不能有一个大于20#的点子,只允许有2个20#的点子且直径之和不超过20#点子的2倍。

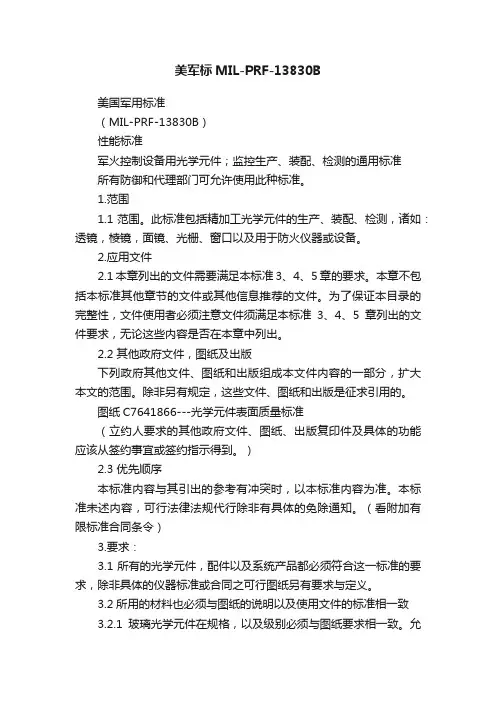

美军标MIL-PRF-13830B美国军用标准(MIL-PRF-13830B)性能标准军火控制设备用光学元件;监控生产、装配、检测的通用标准所有防御和代理部门可允许使用此种标准。

1.范围1.1 范围。

此标准包括精加工光学元件的生产、装配、检测,诸如:透镜,棱镜,面镜、光栅、窗口以及用于防火仪器或设备。

2.应用文件2.1本章列出的文件需要满足本标准3、4、5章的要求。

本章不包括本标准其他章节的文件或其他信息推荐的文件。

为了保证本目录的完整性,文件使用者必须注意文件须满足本标准3、4、5章列出的文件要求,无论这些内容是否在本章中列出。

2.2 其他政府文件,图纸及出版下列政府其他文件、图纸和出版组成本文件内容的一部分,扩大本文的范围。

除非另有规定,这些文件、图纸和出版是征求引用的。

图纸C7641866---光学元件表面质量标准(立约人要求的其他政府文件、图纸、出版复印件及具体的功能应该从签约事宜或签约指示得到。

)2.3 优先顺序本标准内容与其引出的参考有冲突时,以本标准内容为准。

本标准未述内容,可行法律法规代行除非有具体的免除通知。

(看附加有限标准合同条令)3.要求:3.1所有的光学元件,配件以及系统产品都必须符合这一标准的要求,除非具体的仪器标准或合同之可行图纸另有要求与定义。

3.2所用的材料也必须与图纸的说明以及使用文件的标准相一致3.2.1玻璃光学元件在规格,以及级别必须与图纸要求相一致。

允许使用玻璃材料时,应提供给合同管理人员相关的玻璃光学特性及设计数据完整的信息。

3.2.1.1 放射性材料本文中要求的光学材料应不含钍或其他加入的超过0.05%重量的放射性材料。

3.2.2 粘着力除非合同和定单中有特殊说明,光学粘合剂必须同附录A的要求相一致。

3.2.3 粘连材料对于玻璃同金属相粘连,必须与附录D的要求相一致3.2.4密封材料用于密封的材料必须与附录E的要求相一致3.2.5 增透膜用于光学表面镀膜的增透膜必须与附录C的要求相一致3.2.5.1 反射表面铝化反射面必须与附录B的要求相一致3.3机械尺寸大小光学元件必须与合同以及图纸的要求的尺寸和光学数据相一致3.3.1边所有光学元件都应当倒边在(0.020-0.005英寸在45度+/-15度),沿面宽进行测量,除非有特殊指定。

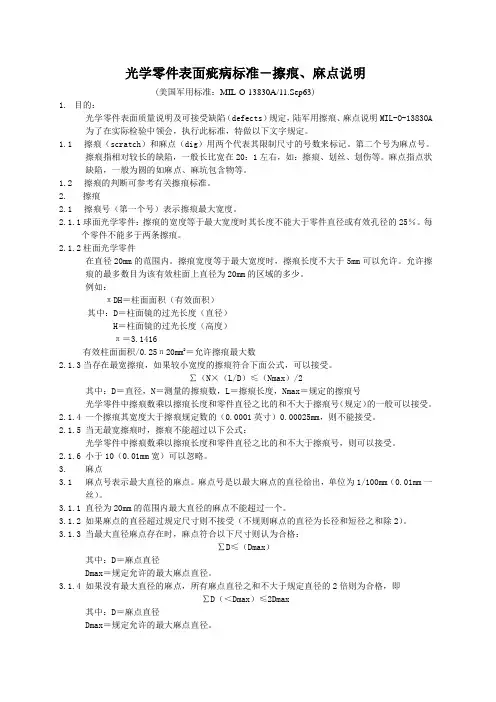

光学零件表面疵病标准-擦痕、麻点说明(美国军用标准:MIL-O-13830A/11.Sep63)1.目的:光学零件表面质量说明及可接受缺陷(defects)规定,陆军用擦痕、麻点说明MIL-O-13830A 为了在实际检验中领会,执行此标准,特做以下文字规定。

1.1擦痕(scratch)和麻点(dig)用两个代表其限制尺寸的号数来标记。

第二个号为麻点号。

擦痕指相对较长的缺陷,一般长比宽在20:1左右,如:擦痕、划丝、划伤等。

麻点指点状缺陷,一般为圆的如麻点、麻坑包含物等。

1.2擦痕的判断可参考有关擦痕标准。

2.擦痕2.1擦痕号(第一个号)表示擦痕最大宽度。

2.1.1球面光学零件:擦痕的宽度等于最大宽度时其长度不能大于零件直径或有效孔径的25%。

每个零件不能多于两条擦痕。

2.1.2柱面光学零件在直径20mm的范围内。

擦痕宽度等于最大宽度时,擦痕长度不大于5mm可以允许。

允许擦痕的最多数目为该有效柱面上直径为20mm的区域的多少。

例如:πDH=柱面面积(有效面积)其中:D=柱面镜的过光长度(直径)H=柱面镜的过光长度(高度)π=3.1416有效柱面面积/0.25π20mm2=允许擦痕最大数2.1.3当存在最宽擦痕,如果较小宽度的擦痕符合下面公式,可以接受。

∑(N×(L/D)≤(Nmax)/2其中:D=直径,N=测量的擦痕数,L=擦痕长度,Nmax=规定的擦痕号光学零件中擦痕数乘以擦痕长度和零件直径之比的和不大于擦痕号(规定)的一般可以接受。

2.1.4 一个擦痕其宽度大于擦痕规定数的(0.0001英寸)0.00025mm,则不能接受。

2.1.5 当无最宽擦痕时,擦痕不能超过以下公式:光学零件中擦痕数乘以擦痕长度和零件直径之比的和不大于擦痕号,则可以接受。

2.1.6 小于10(0.01mm宽)可以忽略。

3. 麻点3.1 麻点号表示最大直径的麻点。

麻点号是以最大麻点的直径给出,单位为1/100mm(0.01mm一丝)。

美国军用规范火控仪器光学零件制造、装配和检验通用技术条件MIL-0-13830A-63代替 MIL-0-13830(Ord)-54本规范经国防部批准,陆、海、空军各部必须遵照执行。

1、范围1.1、本规范适用于火控仪器成品光学零件如透镜、棱镜、反射镜、分划板、窗口玻璃和楔形镜的制造、装配和检验。

2、引用文件2.1、在邀请投标或征求意见期间有效的下列文件,凡被本规范引用的内容,均作为本规范的一个组成部分。

军用规范:MIL-G-174 光学玻璃MIL-C-675 光学玻璃零件镀膜MIL-A-3920 热固性光学胶合剂MIL-S-11030 非固化聚硫密封剂MIL-M-13508 光学玻璃零件镀铝外反射膜MIL-A-14443 透镜粘结用玻璃金属粘结剂MIL-O-16898 光学零件的包装图纸:美国陆军弹药司令部F7560085 振动试验仪C7641866 光学零件表面质量标准样品(与具体采购业务有关的供货厂商,应从采购机构或者从签订合国军官指定的机构取得必要的规范和图纸。

)3 技术要求3.1 总则:所有光学零件、组件和系统,除具体仪器技术条件或合同所附关图纸另有规定外,均须符合规范各项要求。

3.2 材料:材料须符合相应规范、零件图或仪器图的规定。

3.2.1 光学玻璃:除非签订合同军官另行批准,光学玻璃的品种和等级必须符合图纸以及通用规范 MIL-G-174 的规定。

允许使用规定以外的光学玻璃时,必须向签订合同军官提供有关光学玻璃的光学性能和设计数据的全套资料。

3.2.2胶合剂:除合同或订货单另有规定外,光学胶合剂必须符合军用规范MIL-A-3920。

3.2.3粘结剂:用于粘合玻璃和金属的粘结剂必须符合军用规范MIL-A-14443。

3.2.4密封剂:密封剂必须符合军用规范MIL-S-11030。

3.2.5减反射膜:光学表面的减反射膜应符合军用规范MIL-C-675。

3.2.5.1反射面:镀铝反射面应符合军用规范MIL-M-13508。

光学表面光洁度标准培训

光学表面光洁度是指光线在光学表面上的反射能力和透射能力的指标。

光洁度的标准主要涉及几个方面:表面粗糙度、表面污染以及表面缺陷。

以下是一些常用的光洁度标准和相关培训内容的简介:

1. 表面粗糙度标准:常用的表面粗糙度评价方法有Ra、Rz、Ry等。

培训内容包括表面粗糙度测量方法、国内外常用的表

面粗糙度标准以及表面处理技术等。

2. 表面污染标准:表面污染常见的有油污、灰尘、指纹等。

培训内容包括表面污染的检测方法、清洗技术和预防措施等。

3. 表面缺陷标准:表面缺陷包括划痕、坑洞、气泡等。

培训内容包括表面缺陷的检测和评估方法、修复技术以及常见的表面缺陷标准等。

需要注意的是,不同的光学应用领域对光洁度要求不同,因此培训内容可以根据具体的行业和应用领域进行调整。

此外,培训还需包括相关的理论知识、实验操作技巧和实际案例分析等。

划2划痕:以美国军用标准《MIL-PRF-13830B》的表面质量划痕样板作为各级数划痕的比对标准。

(注意:美国军用标准未指明划痕的标号,也即未确定划痕的宽度和深度,只能以实际观察到的划痕的大小为准。

) 划痕级数就是划痕的标号,标准样版有10#、20#、40#、60#、80# 5个级数。

划痕的宽度不易计量,一般划痕以标准样板作为各级数划痕的比对标准。

如果用显微镜放大后,是可以度量出大小的。

参照国标GB/T1185-2006,与美国军用标准比对,元件上划痕的庇病的实际宽度,单位为:1/1000mm。

如:判断为40#划痕,那么划痕的宽度为: 40*(1/1000mm)=0.04mm。

便于划痕大小的计算,特将一些术语以代号表示:最大划痕级数“J”,较小划痕级数“J1、J2、J n+1”;最大划痕长度“L”,较小划痕长度“L1、L2、L n+1 ”;等效直径“D0”。

2.1当元件上的划痕级数超过表面质量要求的划痕级数时,元件不合格。

例如:元件的表面质量要求为60—40,则代表元件的划痕必须≤60#,如果元件有>60#的划痕,则元件不合格。

左图中(图片是放大的不是实际尺寸),直径5mm ,图中有20#划痕长度2.2mm ,10#划痕长度7mm ,对于表面质量要求20-10该产品不合格。

对于表面质量要求40-20,则该产品所有的划痕级数分别乘以对应划痕长度之和与元件等效直径之比所得的乘积之和为:20×2.2/5+10×7/5=25+14=3939<40,元件符合40-20。

例:元件为 10mm,表面质量要求60—40,有2条长2mm 的50#划痕,1条长3mm 的40#划 痕,另2条长2mm 的40#划痕,2条长2mm 的20#划痕,10#划痕长度合计10mm。

所有的划 痕级数分别乘以对应划痕长度之和与元件等效直径之比所得的乘积之和为:[50×(2+2)/10]+[40×(3+2+2)/10]+[20×(2+2)/10]+[10×10/10]=66元件最大划痕为60#,66>60,因此,元件不合格。

What is an optic surface figure Filed under: choose your optics — Tags: compare how to choose my optics Marechal criterion MIL-O-13830 peak-to-valley peak-to-valley vs RMS scratch-dig stray light Strehl ratio surface figure surface quality — Webmaster7:58 pm The surface figure or surface quality or surface cosmetics all refer to the deviation between an actual optic and its ideal surface. There are basically two set of information that are commonly given by manufacturers: the surface flatness and what is referred to as “scratch-dig”. Why is it important Well an optic with a bad rating on surface flatness will introduce some wavefront distortions which are responsible for aberrations and bad quality focus. Aberrated wavefront leads to poor Strehl ratio ratio of the observed peak intensity at the image plane compared to the theoretical maximum peak intensity of a perfect optical system so poor optics makes one loose valuable optical power at focus. Plus scratches or digs on an optic create diffraction and stray light which no one wants either. Surface flatness This is the measurement of the difference between the actual surface of the optic and the surface it would have if it was defect-free. There are two main way to measure it the most common is called “peak-to-valley” P-V. This is the difference between the “highest” and “lowest” parts on the surface of the optic those “top” and “bottom” being defined as the local difference between the actual optic and the ideal one. Of course this ignores the curvature of the optics which is not a defect. We consider this method of measuring defects on optic as inaccurate and misleading: it is a maximum measurement and it does not say how many peaks and valley there are on the whole surface. Consequently it is difficult to predict how an optic will perform with this sort of measurement. An optical system having a large P-V error may actually perform better than a system having a small P-V error. Unfortunately it is by far the most widespread flatness quality control in the industry. A much better measurement is the RMS Root Mean Square value of the flatness. This technique involves measuring a substantial amount of the optic’s surface at many points and then calculating the standard deviation of the surface from the ideal form. This measurement has direct mathematical implications: for instance it is possible to calculate the Strehl ratio from it. Once again in short the Strehl ratio is a very good indication on how much power you get at the image plane of the optical system versus what power you will get from an ideal aberration-free system. Once the Strehl ratio has been calculated the quality of the optical system may be ascertained using the Maréchal criterion. The Maréchal criterion states that a system is regarded as well corrected if the Strehl ratio is greater than or equal to 0.8 which corresponds to an rms wavefront error λ/14. For instance an optical system introducing a λ/3 RMS deformation will have his actual power at focus reduced to approximately 3 of its theoretical power. The reason for this drop in power at the focus is that some interferences are created in the focus with different rays arriving with a different phase. Since most manufacturers are specifying their optics flatness in peak-to-valley here is a short comparison of what one should expect. This is without guarantee: as explained above peak-to-valley is imprecise and misleading. surface flatness peat-to-valley quality applications less than λ/2 very low non critical divergent applications only λ/4 low Often best standard for cube beam splitter. Not suitable for high power applications or when wavefront control is important λ/10 good General standard for quality manufacturer. Suitable for most laser and scientific applicati on. λ/20 very good Manufacturers who specify surface flatness in peak-to-valley advise this flatness for critical wavefront control applications such as interferometry or intense femto-second lasers. But honestly ifthis is your case you wouldn’t want to l eave room for imprecision and you would choose a manufacturer able to specify the RMS flatness. Scratch-dig This is yet another very subjective quality measurement. Scratch-dig sometimes called surface quality relates to the number and apparent size of visible defects typically scratches and pits called digs on the part surface. While this may seem straightforward probably no optical specification causes greater confusion. The problem arises because the assessment of scratches and digs is performed using a purely visual non-quantitative comparison to a set of standards which conform to the US military specification MIL-O-13830. This situation arose because the specification was developed many years before the advent of the laser when surface quality was primarily a cosmetic consideration without performance information. Scratch-dig is specified by two numbers such as 40-20. The first number is the maximum width allowance for a scratch measured in microns and the second is the maximum diameter for a dig in hundredths of a milimetre. So 40-20 would permit a scratch width of 0.04mm and a dig diameter of 0.2mm This measurement is obviously badly limited: not only does it entirely rely on a visual inspection but there is no measure of irregularities depth and scratches length nor of their number nor of their position centre being worse. The problem is that this measurement has the potential to give important information on the optic. Small size defects are responsible light scattering loss of contrast and stray light which can damage sensitive components in high power applications. A much better measurement would be the Fourier transform of the surface of the optic if this were available from manufacturers. Once again to help people getting an idea of what they are getting here is a comparison of the average scratch-dig quality from quality manufacturers. Just keep in mind how imprecise this measurement is though. scratch-dig quality applications 60-40 Very low Commercial grade non-critical applications. Also used in low power laser and imaging applications where scattered light is not as critical as costs. 40-20 Low Standard scientific research applications for laser or imaging applications with focused beam that tolerate little scattered light. 20-10 Moderate Laser mirrors and extra-cavity optics. For laser and imaging application with focused beams where minimising scattered light is important. This is the best quality offered by some manufacturer. 10-5 High Intra-cavity laser optics high power applications. Rating: 8.5/10 4 votes cast Share and Enjoy: 引用美军标关于光学表面疵病的说明Link - Thu 16 Oct 2008 09:30:01 0800 Description: 引用pitter_li 的美军标关于光学表面疵病的说明一.定义表面缺陷标准依据美国军用标准MIL-PRF-13830B用两组数字表示表面缺陷大小。

美国军用规范MIL-PRF-13830B表面疵病要求详解作者:王丽荣来源:《硅谷》2012年第04期摘要:以各种不同外形、尺寸、疵病大小的光学零件为例,从表面疵病的标识、量值、换算及判定等各方面对美国军用规范MIL-PRF-13830B进行详细解析,介绍根据美国军用规范MIL-PRF-13830B进行光学零件表面疵病检验与判定的方法。

并将该标准与我国国家标准进行对比,重点介绍二者的不同之处。

关键词:光学零件;MIL-PRF-13830B;表面疵病;标准中图分类号:TN201 文献标志码:A 文章编号:1671-7597(2012)0220181-020 引言检验标准是判断产品合格与否的主要依据。

目前,对光学零件外观的检验标准主要包括国际标准ISO 10110-7:1996《光学和光学仪器光学零件和光学系统图样第7部分:表面疵病公差》、国家标准GB/T 1185-2006《光学零件表面疵病》、德国工业标准DIN 3140-7《关于光学零件尺寸和公差的规定表面疵病》,以及美国军用规范MIL-PRF-13830B:2000《火控仪器光学零件制造、装配和检验通用技术条件》[1-3]。

其中,DIN3140实际是ISO 10110-7和GB/T 1185-2006的制定基础,因此,这三者对表面疵病的要求、定义及标识基本是一致的。

而美国军用规范对光学零件表面疵病的定义,尤其是标识,明显与前三者不同。

如果不能很好地理解美国军用规范,势必不能正确理解按该标准绘制和标注的光学图纸,造成贻误甚至丧失商机。

另一方面,作为光学强国和军事大国,美国军用规范是受到世界光学行业广泛认可的。

因此,掌握美国军用规范的要求也是十分之必要的。

本文从表面疵病的标识、量值、换算等各方面对美国军用规范MIL-PRF-13830B(以下也简称为“美军标)进行了详细解析,并分析了该标准与我国国家标准的不同之处。

1 定义与标识表面疵病标识:依据美国军用规范MIL-PRF-13830B,用两组数学来表示表面疵病或缺陷大小。

美标无损检测人员培训合同合同编号:_______________________甲方:_______________________乙方:_______________________地址:_______________________联系人:_______________________联系电话:_______________________签订日期:_______________________签订地址:_______________________第一条培训目的与目标1.1 合同目的a. 甲方委托乙方开展美标无损检测人员培训。

b. 培训内容包括但不限于无损检测的基本理论、操作技能、应用方法及相关法规标准等。

c. 培训目标是使参与人员能够熟练掌握美标无损检测技术,符合相关认证标准。

d. 培训结束后,乙方应对学员进行合格评定,并出具合格证书。

1.2 培训目标a. 培训人员将通过理论与实践结合的方式,掌握美标无损检测的基础知识及应用技能。

b. 乙方应确保培训内容符合美标无损检测相关标准及法规要求。

c. 甲方应提供适当的学员名额,以保证培训活动的顺利开展。

d. 甲方将定期对乙方提供的培训质量进行评估,确保其符合预期目标。

1.3 培训计划安排a. 培训内容包括基础理论学习与操作实践。

b. 培训计划和日程安排应提前一周由乙方提交甲方确认。

c. 培训时间及方式(线上或线下)由甲方和乙方共同协商确定。

d. 培训结束后,乙方应组织考试并进行学员评定。

第二条双方职责与义务2.1 甲方职责a. 甲方应及时支付培训费用,按合同约定金额支付。

b. 甲方应为培训提供合适的学员,确保学员具备基本的无损检测背景。

c. 甲方应配合乙方提供所需的培训设备与场地(如适用)。

d. 甲方应及时提供反馈意见,帮助乙方优化培训效果。

2.2 乙方职责a. 乙方应按照培训计划提供全面的培训内容,包括理论课程与实践课程。

b. 乙方应指定具有相关资质的讲师负责培训,并确保讲师的专业水平。