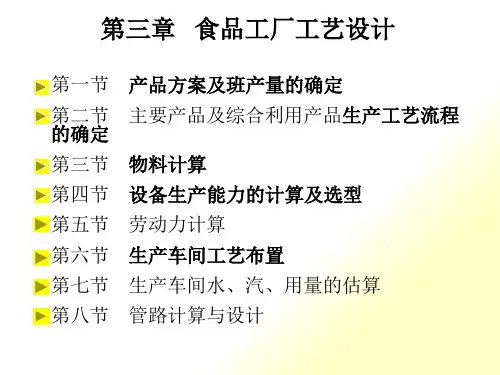

第六节 生产车间工艺布置

- 格式:ppt

- 大小:378.50 KB

- 文档页数:45

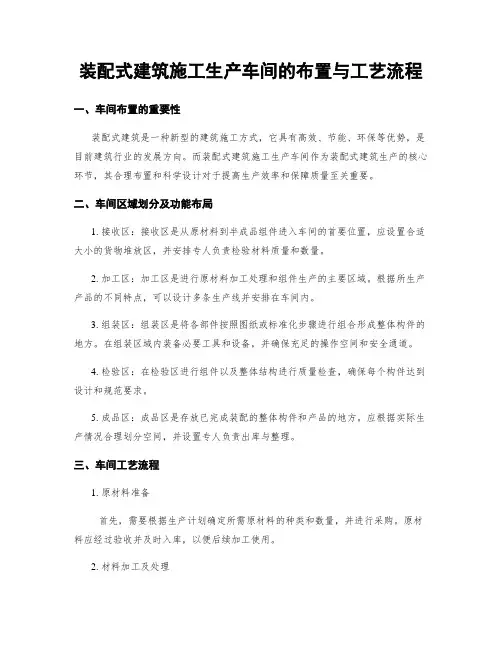

装配式建筑施工生产车间的布置与工艺流程一、车间布置的重要性装配式建筑是一种新型的建筑施工方式,它具有高效、节能、环保等优势,是目前建筑行业的发展方向。

而装配式建筑施工生产车间作为装配式建筑生产的核心环节,其合理布置和科学设计对于提高生产效率和保障质量至关重要。

二、车间区域划分及功能布局1. 接收区:接收区是从原材料到半成品组件进入车间的首要位置,应设置合适大小的货物堆放区,并安排专人负责检验材料质量和数量。

2. 加工区:加工区是进行原材料加工处理和组件生产的主要区域。

根据所生产产品的不同特点,可以设计多条生产线并安排在车间内。

3. 组装区:组装区是将各部件按照图纸或标准化步骤进行组合形成整体构件的地方。

在组装区域内装备必要工具和设备,并确保充足的操作空间和安全通道。

4. 检验区:在检验区进行组件以及整体结构进行质量检查,确保每个构件达到设计和规范要求。

5. 成品区:成品区是存放已完成装配的整体构件和产品的地方。

应根据实际生产情况合理划分空间,并设置专人负责出库与整理。

三、车间工艺流程1. 原材料准备首先,需要根据生产计划确定所需原材料的种类和数量,并进行采购。

原材料应经过验收并及时入库,以便后续加工使用。

2. 材料加工及处理将入库的原材料送至加工区进行精细化处理。

针对不同类型的材料,可分别设立相应的加工线或操作台,并确保设备齐全、技术人员娴熟。

3. 构件组装进行构件组装前,需要明确构件之间的组合方式和顺序。

在组装过程中,需要使用适当的固定方法和工具,以确保构件连接牢固、结构稳定。

4. 质量检验与调试组装完成后,将构件、整体结构进行质量检验,包括外观检查和强度测试等。

如有问题及时修复或更换部件,并经过调试确保无误后再进一步生产。

5. 成品包装与出库经过质量检验合格的成品,需要进行包装,并标明产品名称、规格、批号等信息,以方便存储和运输。

最后,按照订单或计划进行出库操作。

四、车间布置与工艺流程优化1. 合理规划车间布局布置车间时需要充分考虑生产流程和物料流动,将各个区域紧密连接起来,并保证人员和物料能够高效地流动。

生产技术辅导:工艺布置5.工艺布置(1)在生产工艺方面应尽量采用新技术、机械化、自动化、连续化、遥控化、做到人机隔离、远距离操作,并应减少厂房的存药量和操作人员。

(2)在生产工艺流程中,需区分开危险生产工序与非危险生产工序,且宜分别设置厂房。

(3)在厂房内工艺布置时,宜将危险生产工序布置在一端,接着危险低的生产工序,危险生产工序的一端宜位于行人稀少的偏僻地段。

危险品暂存间亦宜布置在地处偏僻的一端。

(4)危险品生产厂房和库房在平面上宜布置成简单的矩形,不宜设计成形体复杂的凹形、L形等。

(5)危险品生产厂房要有充分考虑人员的紧急疏散问题。

(6)有泄爆要求的工艺设备,在布置时应使其泄爆方向不直接对着其他建筑物或主要道路。

(7)抗爆间的设置要符合安全规范的要求。

6)电气设备防爆(1)对于I类场所,即炸药、起爆药、击发药、火工品贮存;黑火药、烟火药制造加工、贮存的场所,不应安装电气设备,烟火药、黑火药的I类危险场所采用的仪表,应选择适应本场所的本质安全型。

电气照明采用安装在建筑外墙壁龛灯或装在室外的投光灯。

(2)对于Ⅱ类场所,即起爆药、击发药、火工品制造的场所,电气设备表面温度不得超过允许表面温度,且符合防爆电气设备的有关规定;应采用防粉尘点火型,或尘密结构型、Ⅱ类B级隔爆型、本质安全型、增安型(仅限于灯类及控制按钮)。

当生产设备采用电力传动时,电动机应安装在无危险场所,采取隔墙传动。

(3)对于Ⅲ类场所,即理化分析成品试验站,选用密封型、防水防尘型设备。

7)防雷电措施对于危险品的生产和贮存的爆炸危险性建筑物,应按照相应的防雷类别采取防直接雷、防雷电感应、防雷电波侵入和防雷击电磁脉冲的措施,实施总等电位联结以减少和预防雷电危害。

8)防静电措施为防止静电火花引起危险品燃烧爆炸事故的发生,应按照静电危险环境的级别控制静电危害,并采取直接和间接静电接地措施,部分危险场所应采用防静电措施。

9)自动快速雨淋灭火烟火药和火炸药燃速极快,在数秒内就能造成难以扑救的火灾及爆炸事故,所以在烟火药和火炸药生产工房,需广泛采用自动快速灭火装置,如快速雨淋设备。

以下是生产车间工艺布置的步骤:

1.确定生产流程:首先需要确定生产车间的工艺流程,了解原材料

的输入、半成品的加工和成品的输出等各个环节。

2.设备选择与配置:根据生产流程和产品特性,选择适合的设备,

并确定设备的布局和配置。

设备的选择和配置要考虑到生产效率、操作安全、维护方便等因素。

3.空间规划:根据设备的大小和生产流程,规划出车间的空间布局,

包括设备的排列、通道的设置、工作区域的划分等。

空间规划要合理利用车间空间,保证生产流畅、安全、高效。

4.通风与照明设计:根据车间的工艺要求和工作环境,设计合理的

通风和照明系统,保证车间的空气流通和照明充足。

5.管道与线路布置:根据生产需要,合理布置各种管道和线路,包

括水、电、气等管道和线路,保证生产过程中的能源供应。

6.安全与环保措施:在工艺布置中要考虑到生产安全和环保要求,

采取相应的安全措施和环保措施,确保车间的安全生产和环保达标。

7.人员配置与管理:根据生产需要和设备特点,合理配置操作人员

和管理人员,制定相应的管理制度和工作流程,确保生产的顺利进行。

8.维护与保养计划:制定设备的维护与保养计划,定期对设备进行

维护和保养,保证设备的正常运行和使用寿命。

9.成本预算与经济效益分析:在工艺布置过程中要进行成本预算和

经济分析,确保工艺布置方案的可行性和经济效益。

工艺设计及车间工艺布置引言工艺设计及车间工艺布置是在生产过程中非常重要的环节。

一个合理的工艺设计和科学的车间工艺布置可以有效提高生产效率、降低生产成本、提高产品质量,从而增加企业的竞争力。

本文将介绍工艺设计的基本概念、重要性以及车间工艺布置的原则和步骤。

工艺设计的基本概念工艺设计是指在产品设计的基础上,根据生产过程中所需的材料、工具、设备等资源,规划出一套科学合理的操作流程,以及相应的生产技术要求和标准。

它包括工序的确定、操作方法的制定、工作流程的设计等方面。

工艺设计的重要性1.提高生产效率:合理的工艺设计能够优化生产流程,减少生产环节,提高生产效率,从而节约了时间和人力资源。

2.降低生产成本:通过合理设计工艺流程,可以最大限度地降低原材料的消耗和废品率,降低生产成本。

3.提高产品质量:科学的工艺设计可以规范操作流程,保证产品质量的稳定性和一致性,提高产品合格率。

4.增加企业竞争力:合理的工艺设计能够提高生产效率和产品质量,在市场竞争中占据优势,增加企业的竞争力。

工艺设计的步骤1.确定产品需求:首先要明确产品的需求和特性,包括产品的规格、材料、性能要求等。

2.分析工艺性能:根据产品需求,分析产品的工艺性能要求,包括生产工序、操作方法、设备要求等。

3.制定工艺流程:根据产品的工艺性能要求,确定工艺流程,包括工序的顺序、工作内容、工艺参数等。

4.选取工艺设备:根据工艺流程,选取适合的工艺设备,包括主机设备和辅助设备。

5.设计工艺参数:根据产品特性和工艺设备的性能,设计工艺参数,包括温度、压力、速度等。

6.制定操作规程:制定操作规程,明确生产操作的具体步骤和要求,以及安全生产措施。

7.调试和验证:根据制定的工艺流程和操作规程,进行试生产,并对生产过程进行调试和验证,及时发现和解决问题。

8.优化和改进:在生产实践中,根据实际情况,优化和改进工艺流程和操作规程,不断提高生产效率和产品质量。

车间工艺布置的原则1.紧凑布局:合理利用车间的空间,降低物料和人员的运输成本,提高物料流动的效率,减少生产中存在的空档和等待时间。

第六节生产车间工艺布置一、车间布置设计的目的和重要性1、车间布置设计的目的(1)配置厂房;(2)排列设备;(3)确定车间的长、宽、高和结构型式;(4)确定各车间之间的相互联系。

2.生产车间布置的重要性(1)车间布置影响着生产的正常顺利进行。

如:设备的操作维修不便;人流、货流紊乱;动力介质不正当损失;增加输送物料的能耗;增加建筑和安装费用;引起成品污染损失等。

(2)车间布置设计是一项涉及面广,复杂而细致的设计内容。

要求工艺设计人员要了解生产操作、设备维修和安装知识,而且要具备其他专业的基本知识。

在布置时,要提出不同的方案,进行比较,以取得一个最佳方案。

二、车间布置设计的依据(1)生产工艺图;(2)物料衡算数据及物料性质,包括原料、半成品、成品、副产品的数量及性质;三废的数量及处理方法;(3)设备资料,包括设备的外形尺寸、重量、支撑形式、保温情况及其操作条件,设备一览表等;(4)公用系统耗用量: 供排水、供电、供热、供冷、压缩空气、外管资料等;(5)土建资料和劳动安全、防火、防爆资料等;(6)车间组织及定员资料;(7)厂区总平面布置,包括本车间与其他生产车间、辅助车间、生活设施的相互关系,厂内人流、物流的情况与数量等;(8)国家、行业有关方面的规范资料。

三、食品工厂车间组成⏹生产车间→工艺设计人员完成⏹辅助车间⏹动力车间配套专业人员承担⏹仓库和堆场⏹三废治理⏹厂前区行政管理以及福利设施四、生产车间的内部组成(1)生产部分:包括原料工段、生产工段、成品工段、回收工段等;(2)辅助部分:包括变配电、热力、真空、压缩空气调节站、通风空调、车间化验、控制系统、包装材料等;(3)生活行政部分:包括车间办公室、更衣室、休息室、浴室以及厕所等。

五、生产车间工艺布置的原则(1)要有总体设计的全局观点:满足生产要求的同时,考虑与其他车间或部门间的关系以及发展前景等;(2)设备布置要尽量按工艺流程的顺序来作安排:特殊设备可按相同类型设备作适当集中,务必使生产过程占地最少、生产周期最短、操作最方便。