CNC绕线机简易调机步骤

- 格式:docx

- 大小:92.57 KB

- 文档页数:3

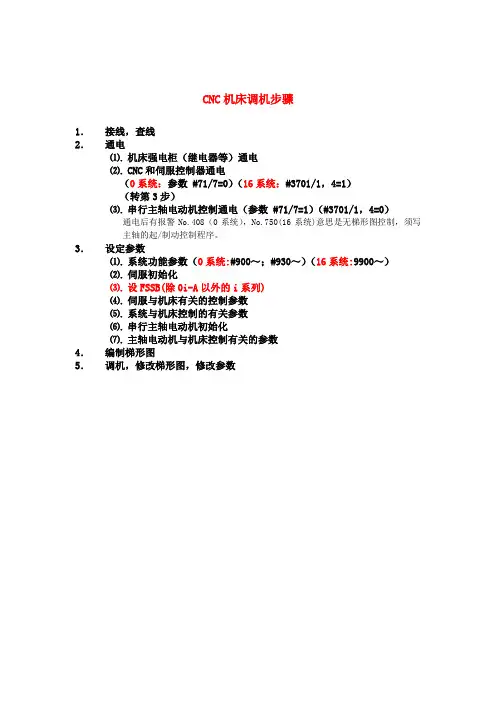

CNC机床调机步骤

1.接线,查线

2.通电

⑴.机床强电柜(继电器等)通电

⑵.CNC和伺服控制器通电

(0系统:参数 #71/7=0)(16系统:#3701/1,4=1)

(转第3步)

⑶.串行主轴电动机控制通电(参数 #71/7=1)(#3701/1,4=0)

通电后有报警No.408(0系统),No.750(16系统)意思是无梯形图控制,须写

主轴的起/制动控制程序。

3.设定参数

⑴.系统功能参数(0系统:#900~;#930~)(16系统:9900~)

⑵.伺服初始化

⑶.设FSSB(除0i-A以外的i系列)

⑷.伺服与机床有关的控制参数

⑸.系统与机床控制的有关参数

⑹.串行主轴电动机初始化

⑺.主轴电动机与机床控制有关的参数

4.编制梯形图

5.调机,修改梯形图,修改参数

故障的诊断与排除

1.CRT黑时,查看L1~L4

2.用诊断号 #700,#701,#712,#27诊断3.根据系统的报警号判断故障原因

4.根据伺服单元上的显示号判断故障原因5.根据主轴单元上的显示号判断故障原因注意:ALM 和ERR 的意义不同。

CNC调机操作规范最新版在工业生产领域,数控机床(CNC机床)已经成为一种普遍使用的先进设备。

CNC机床通过数字化控制系统自动执行加工程序,提高了生产效率和产品质量。

而CNC机床的调机操作规范对于保障生产效率、减少生产事故、延长设备寿命至关重要。

一、调机前准备在进行CNC机床的调机操作之前,操作人员必须做好以下准备工作:1.检查机床运行状态,确保没有异常噪音、异味等;2.检查机床各部件润滑情况,必要时添加润滑油;3.检查刀具、刀柄等工具装载情况,确保安装正确牢固。

二、调机操作步骤1. 启动电源1.按照电源启动顺序,依次启动主机、控制柜、其他辅助设备;2.检查各个设备的电源指示灯,确保均正常亮起。

2. 加工程序加载1.将加工程序加载到数控系统中;2.检查程序路径是否正确,避免碰撞等问题。

3. 参照工件夹具1.根据工艺要求,将工件夹具固定到机床工作台上;2.调整夹具位置,确保工件安全稳定。

4. 刀具校准1.安装正确的刀具,并采用合适的校准工具进行刀具校准;2.调整切削参数,确保刀具不会超载。

5. 调机运行1.手动移动机床轴向,观察机床运行情况,检查零件间的工作距离;2.根据加工程序要求,逐步提高机床运行速度,观察加工效果。

6. 调试结束1.调试结束后,关闭机床电源、控制柜电源等设备;2.清理机床及工作台面,将工具、夹具等整理归位。

三、安全注意事项在进行CNC机床调机操作时,操作人员应注意以下安全事项:1.操作人员必须熟悉机床的安全操作规程,严格按照操作规范进行;2.禁止在机床运行时拆卸零部件、调整参数等操作,以免发生意外;3.避免在机床运行时伸手进入工作区域,保持安全距离。

总之,遵守CNC机床调机操作规范是保障生产安全、提高生产效率的关键措施。

操作人员应严格按照操作规范进行操作,在确保安全的前提下,不断提升生产技术水平,为企业健康发展贡献自己的力量。

CNC绕线机调机步骤在插上电源开机的情况下进行设置,以单槽骨架为例:一,先进行起始步序设定:1,,按起始步序,此时步序数显器((说明书3-3))数字闪烁,输入1二,结束步序设定:1,因为是单槽骨架,所以结束步序也是11此时步序设定完成,进入绕线资料设定。

三,绕线资料设定:1,按步序设定键,再按输入键,进入资料设定界面,此时资料显示器(说明书3-3)里数字闪烁,2,此时起绕点指示灯亮,进入起绕点设置:(起绕点是指:要排线的起点位置)如果不知道起绕点位置,可通3,4,通过设置幅宽好后,此时线径指示灯亮起,线径是指铜线大小,设置要比实际线径大一点,具体大多少要5下一步骤;5,此时起绕慢车指示灯亮起,起绕慢车是指:在开始绕线时速度减慢多少,一般不用为0,如果有需要可以输入1 圈或0.56,此时停止慢车指示灯亮起,:停止慢车是指:绕完线后几圈需不需要减速,7,此时高速指示灯亮起,高速是指:绕线速度多少,电机的最高转速是6000转每分,输入80就是6000的百分之80就是4800转,输入60就是36008,此时低速指示灯亮起,低速是指低速绕线时的速度,一般是10注意事项:绕线方向指示灯,排线方向指示灯亮与不亮就是排线左往右,右往左;多槽骨架的调机方法步骤:(3槽或3个步序)13第三步:设置绕线资料:○1此时步序显示器上显示1(是指第一段设定),起绕点灯亮,输入起绕点数值:40灯亮)○2进入第二段起绕点设置(步序显示器显示2)输入42灯亮)○3进入第三段起绕点设置(步序显示器显示3)输入44,灯亮)灯亮)此时3段的起绕点设置完成,进入幅宽设置(此时步序显示器显示1,是设置第一段,幅宽灯亮)○1进入第一段幅宽设置:输入1.65(数值要比实际的幅宽窄点)灯亮)○2进入第二段幅宽设置:输入1.65灯亮)○3进入第三段幅宽设置:输入1.65灯亮)此时幅宽设置完成,进入线径设定:○1第一段线径(此时步序显示器上显示1,线径灯亮,如线径是0.35)输入0.36)○2第2灯亮)○3第3段线径设置:输入0.36灯亮)此时线径设置完成,进入总圈数设置:此时总圈数灯亮○1第1段设置(步序显示器显示12段设置;亮灯亮)○2第2段,第3段一直到第3灯亮)此时进入起绕慢车设置(以后参考前面单槽骨架设置,不同的是每个步序要从1设置到3段设定里,把线径大小改一下,一般设定的线径要比实际的线径大一点,具体大多少,看绕线的实际情况而做出相应的调整。

C N C自动绕线机控制器说明书公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-CNC自动绕线机控制器说明书控制器说明书说明书CNC210-S(简要版)控制面板Key pads按键[ 0]~[9]用来输入数字[步序设定] :打开程序设置界面[产量设定] :设置目标产量[起始步序] :设置开始步序[结束步序] :设置结束步序[资料选择] :打开不同程序界面,以做设置[排线方向] :设置排线杆排线方向[绕线方向] :设置绕线的正反向[两端停车] :排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] :绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动] :灯亮时说明不需按启动键,程序会自动启动[━] : 调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除] :调机时,将参数清除的按键[复制] :调机时,复制上一步的参数[输入] :将参数输入并记忆[转速] :将显示在转速和产量之间轮换[归零] :按住2秒钟,产量数变为0[自动] :启动功能在自动和手动间转换[煞车] :当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段] :跳入下一段绕线程序[退段] :退入上一段绕线程序[复归] :任何时候,按此键将终止当下的程序并回到待机状态[停车] :暂停绕线[启动] :启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1.设置绕线参数MEMORYRANGE SELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

CNC 调机的基本步骤包括在CNC(Computer Numerical Control)机床领域中,调机是一项非常重要的任务,它确保了机床的正常运行和高效加工。

下面将介绍CNC调机的基本步骤,帮助操作人员正确地进行调机流程。

步骤一:仔细阅读机床操作手册在进行任何操作之前,操作人员应该仔细阅读机床的操作手册。

这些手册包含了关于机床操作、维护和调机的重要信息,操作人员应该熟悉这些内容,以确保调机的顺利进行。

步骤二:检查机床各部件在开始调机之前,操作人员应该仔细检查机床的各个部件,确保它们没有损坏或松动。

特别要注意机床的主轴、导轨、润滑系统等部件,以确保机床能够正常运行。

步骤三:安装工件和刀具在调机之前,操作人员需要安装工件和刀具。

工件应该固定在工作台上,刀具应该正确安装在主轴上,并进行正确的刀具校准。

步骤四:设置加工参数在CNC机床上进行加工需要设置一系列的加工参数,包括切削速度、进给速度、切削深度等。

在调机过程中,操作人员需要根据工件材料和加工要求,合理设置这些参数。

步骤五:调试程序在所有的机床参数设置完成后,操作人员需要调试加工程序。

他们应该逐步运行程序,检查工件加工情况,确保加工过程中没有出现问题。

步骤六:进行试切最后一步是进行试切。

操作人员应该选择一小块类似工件材料的样品进行试切,检查加工质量和加工速度,根据试切结果调整加工参数,直到获得满意的加工效果为止。

通过以上基本步骤,操作人员可以正确进行CNC调机工作,保证机床正常运行,提高加工效率。

在实际操作中,操作人员还应该根据具体情况灵活调整步骤,以确保调机的顺利进行。

CNC自动绕线机控制器说明书控制器说明书说明书CNC210-S简要版控制面板Keypads按键0~9用来输入数字步序设定:打开程序设置界面产量设定:设置目标产量起始步序:设置开始步序结束步序:设置结束步序资料选择:打开不同程序界面,以做设置排线方向:设置排线杆排线方向绕线方向:设置绕线的正反向两端停车:排线到端面时暂停,方便检查起绕点和幅宽设置的准确性自动复位:绕完当下的步序后,排线杆自动进入下一程序的起绕点自动启动:灯亮时说明不需按启动键,程序会自动启动━:调机时,如要改变原有的参数,必须先按下此键;此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置清除:调机时,将参数清除的按键复制:调机时,复制上一步的参数输入:将参数输入并记忆转速:将显示在转速和产量之间轮换归零:按住2秒钟,产量数变为0自动:启动功能在自动和手动间转换煞车:当绕线轴停止时,刹车器即启动将绕线轴刹住跳段:跳入下一段绕线程序退段:退入上一段绕线程序复归:任何时候,按此键将终止当下的程序并回到待机状态停车:暂停绕线启动:启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效;1.设置绕线参数MEMORYRANGESELECTION·设置起始步序:待机状态下按起始步序0-999输入譬如,欲设第二段为起始段;按起始步序2输入即可·设置结束步序待机状态下按结束步序0-999输入譬如,欲设第四段为结束段;按结束步序4输入即可注意:起始步序必须小于结束步序设置起绕点或幅宽时使用的“教导式”点按跳段按键,可使排线杆向外微动,点按退段按键,可使排线杆向内微动;按住约2秒可使排线杆快动;目测准确后按输入即可绕线设置·依次按步序设定输入即进入绕线资料设置界面,面板上“起绕点”的LED亮起;按入数字,即起绕点的位置;也可用上市的{教导式}调整;调好后按输入,自动进入调幅宽的界面;幅宽的LED亮起;以此类推,直到调完所有参数又回到“起绕点”;按步序设定回到待机状态;·排线方向绕线方向自动归位和自动启动都必须在绕线资料设置界面设置;他们相应的LED亮起或者熄灭显示相应功能的有与无清除所有绕线资料待机状态下,按步序设定清除2输入所有储存的绕线资料将被清除,机器恢复到出厂设定;注意:此功能只有在调乱机,出现反常现象时才考虑用;否则清除了的资料将无法恢复2.几种特别的绕线设置包胶纸:设“幅宽”为0起绕点为上一段的终点:设本段的起绕点为单层均绕:譬如要求在100mm幅宽上用的线均匀绕100圈;这时电脑并不需要“知道”线径是多少,因此在输入幅宽100mm和圈数100后,线径设为就可以了;精确启动:上段圈数误差大于等于圈,本段将无法启动;装机设定中第7项设为1时,该功能有效断电记忆:能在突然断电时记住实时绕线数据,重新上电后按启动按钮可继续绕完该线圈;方法:依次按步序设定━1,显示0则该功能无效,显示1为有效;如何设置“停止慢车”停止慢车是为了准确停在所设定的圈数上而设置的;方法是:a.先设停止慢车为0,看实际超出的圈数;譬如设定100圈,停止后显示为圈b.设停止慢车为超圈数加~这里+=c.检查是否停准在100圈;3 有关绕线的几个功能强制低速:运转时,按住0键2秒钟,转速会转为低速再按一次又恢复高速圈数和排线杆位置转换:按资料选择微调排线杆:排绕多层线圈时,由于积累误差大,排线杆的位置会逐渐超前或滞后,如不调整就会疏绕或叠线;这时可暂停,点按跳段或退段给于调整,然后再启动继续绕下去;转速和产量的显示转换:按转速键4 装机设定:自右至左,每个字的排号为1至8.其含意和调整方法如下:① 排线杆限速1为低速,0为高速0低速时步进马达扭力大,宜绕粗线;高速宜绕细线②排线杆最小位移:1 表示 .2表示为4表示为绕线机使用的螺杆和同步轮固定后,此参数也固定了,不可改变③ 绕线轴零点:0 为绝对零点计数;计数总是以绕线轴的0点为准的;譬如,设定100圈,起绕时绕线轴停在圈处,则绕圈就停了;1 为相对零点计数;不管绕线轴从哪个位置起绕,电脑都以该位置为0点计数,绕所设定的圈数;大多数采用该计数方法;④ 两端停车:用于调机时检查起绕点和幅宽是否准确或者绕制多层高精度线圈0 为无此功能1为此功能生效⑤刹车模式:有2种模式,一种是两次刹车;在到达设定的圈数前先刹车一次;然后,绕线轴在启动,到达设定圈数时再刹车一次;因为第二次刚启动,转速还没有升上来,所以第二次刹车可以准确地刹停在设定的圈数上;另一种是一次刹车;只能用于直流无刷绕线机上;因为是采用能耗刹车,所以刹车力与转速成正比例,从开始刹车起,刹车就生效直到停止;所以用一次刹车,停止慢车要设多一点圈数;但因它没有刹停又启动的过程刹车比一次刹车快;因此有利于提高生产效率0为一次刹车1为二次刹车⑥计数单位选择:可以选择圈为最小单位也可以选择1圈;0为圈1 为1圈⑦ 精确启动功能:0 为关闭 1 为开启⑧启动模式:0为只有常闭启动按键才运转,松开即停注意:只有从CN3接上的脚踏开关才有此功能;面板上的启动按键是没有这个功能的1表示启动按键只要按一次就运转,按键松开也没关系;再按一次才会停止密码设置:按步序设定资料选择2设置密码是防止有人擅改绕线资料,输入一4位数,以后要重新调机必须按停止4位密码才行;否则将显示Err-P幅宽限制按步序设定资料选择3该项设定是为防止幅宽超过引起螺杆上连接排线杆的连接块撞壁如设则表示取消限制做多少个产品自动复归数的设定:按步序设定资料选择4为防止产品生产中的误差积累,每做一定数量后机器会自动复归一次以消除误差;可以将合适的数字输入;譬如10或20出厂设定为20设0则取消自动复归绕线轴的转速限制:按步序设定资料选择5当设高速为99,线径较细,譬如,机器运转的转速就是这台机的限速值;设定限速后电脑会自动将转速控制在不超速的最大值内设0 表示关闭此功能刹车持续时间设定:按步序设定资料选择6::可以在0~秒之间选择,出厂值是;但当运转的惯量较大时,譬如4头绕线机,该值应设大一点以防刹车松了后绕线轴冲前;排线杆移动速率设定:按步序设定资料选择7由0到9,排线杆由慢到快;选择的原则是只要不超速,该值越小越好;在超速发生时将设定加大可以解决,但高速排线将使稳定性变差;所以要权衡考虑输出信号种类选择:按步序设定资料选择8::0 为模拟信号,用来配合变频器1 为脉冲信号对应转速0到MAX.输出0~20KHz,常用来接直流无刷马达的驱动器绕线轴转速变化速率设定:按步序设定资料选择9:可以在0~9之间选择,0是最快,9最慢;出厂设定为35 停电绕线资料记忆功能:按步序设定━1当按步序设定━后,机器进入编辑模式,再按1即进入第一项0为功能关闭 1 为功能开启当功能开启后遇停电,实时绕线资料会储存到电脑中,上电后可以继续绕下去,从而避免了浪费;在绕制高价产品时应启用该功能;其余2~9共8项都显示255,表示时空白;等待客户有新的要求时编写新的程式6 错误信号代码的含意Err-P 密码错误Err-2 排线杆当前位置超出排线杆行程限制点Err-3 绕线中碰到原点Err-4 反向排线时设定的起绕点比幅宽小Err-7 起始步序大于结束步序Err-8设定的起绕点大于排线杆的行程限制点Err-9上一步序圈数误差大于等于圈。

CNC调机的基本步骤在进行CNC(Computer Numerical Control)调机时,按照一定的步骤进行操作可以确保设备正常运行和产出优质产品。

以下是CNC调机的基本步骤:步骤一:准备工作在开始调机之前,首先需要对设备进行检查和准备工作,包括确认机器电源和气源是否正常供应,检查刀具和工件夹持装置是否安装正确,保证CNC程序已经上传到控制系统中。

步骤二:启动设备将CNC机床的电源打开,并启动控制系统。

根据操作手册的指引,进行设备的初始化设定,包括坐标轴的归零、刀具校准等操作。

步骤三:加载加工程序通过操作控制系统,加载预先准备好的加工程序。

检查程序的正确性,并根据需要进行调整和修正。

步骤四:工件装夹根据加工工艺要求,选择合适的工件夹持方式,并将工件安装到机床上。

确保工件的固定牢固可靠,不会在加工过程中移动或产生变形。

步骤五:刀具安装安装正确的刀具到刀库中,并确保刀具固定紧密。

根据程序设定,选取合适的刀具,并进行刀具长度、半径等参数的设定。

步骤六:设定加工参数根据加工程序要求,设置加工速度、进给速度、切削深度等加工参数。

根据刀具特性和工件材料调整合适的加工参数。

步骤七:开始加工确认以上步骤都已完成,并确保安全措施到位后,启动加工程序。

观察加工过程中的各个参数,确保加工过程正常进行并及时调整。

步骤八:加工完成及检查当加工完成后,停止程序并检查加工件的质量和尺寸。

如发现问题,及时调整设备或程序并重新加工。

结束语CNC调机是一项精密的工作,需要按照严格的步骤进行操作。

只有确保每个环节都正确无误,才能保证设备正常运行和生产高质量的产品。

希望以上基本调机步骤能够帮助您更好地进行CNC设备的调试工作。

CNC绕线机简易调机步骤1.设定主控系统参数:将主控系统连接到电源,并设定相关参数,例如绕线速度、绕线长度、绕线方式等。

这些参数会直接影响到绕线机的工作效率和质量,所以必须进行合理设定。

2.调整绕线刀盘位置:绕线刀盘是用于控制绕线机穿线的部件。

根据绕线的需求,需要将绕线刀盘调整到合适的位置。

通常情况下,绕线刀盘应该位于绕线物体的正上方,以确保绕线的准确性。

3.调整绕线张力:绕线张力是绕线过程中绳线的拉力。

过高的绕线张力会导致绳线断裂,过低的绕线张力会导致绳线松弛。

调整绕线张力的方法是根据绕线材料的特性和绕线的需求,逐步调整绕线机的张力控制装置,直到达到理想的绕线张力。

4.调整穿线装置:绕线机中的穿线装置用于将绳线穿过绕线物体。

穿线装置通常由引导轮、导线套等部件组成。

在调机过程中,需要调整穿线装置的位置和角度,以确保绳线可以顺利穿过绕线物体。

5.确定绕线模板和夹具:绕线模板和夹具用于固定绕线物体,使其保持稳定的位置。

根据绕线物体的形状和尺寸,选择适合的绕线模板和夹具,并进行适当的调整。

6.调整绕线机的进给速度:进给速度是绕线机绕制过程中绕线头移动的速度。

需要根据绕线物体的形状和尺寸,调整绕线机的进给速度,以确保绕线的精度和一致性。

7.进行试绕:进行试绕是调机的最后一步。

在试绕过程中,需要检查绕线的质量和准确性,以及绕线机的运行稳定性。

如果出现问题,需要根据实际情况进行调整和修正。

以上是CNC绕线机简易调机的一般步骤。

调机过程中需要根据具体的绕线需求和绕线机型号,进行具体的参数和设定调整。

此外,还需要注意安全操作,避免发生意外事故。

CNC自动绕线机控制器说明书CNC自动绕线机控制器说明书说明书CNC210-S(简要版)控制面板Key pads按键[ 0]~[9] 用来输入数字[步序设定] :打开程序设置界面[产量设定] : 设置目标产量[起始步序] : 设置开始步序[结束步序] : 设置结束步序[资料选择] : 打开不同程序界面,以做设置[排线方向] : 设置排线杆排线方向[绕线方向] : 设置绕线的正反向[两端停车] : 排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] : 绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动] : 灯亮时说明不需按启动键,程序会自动启动[━] : 调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除] : 调机时,将参数清除的按键[复制] : 调机时,复制上一步的参数[输入] : 将参数输入并记忆[转速] : 将显示在转速和产量之间轮换[归零] : 按住2秒钟,产量数变为0[自动] : 启动功能在自动和手动间转换[煞车] : 当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段] : 跳入下一段绕线程序[退段] : 退入上一段绕线程序[复归] : 任何时候,按此键将终止当下的程序并回到待机状态[停车] : 暂停绕线[启动] : 启动绕线或在绕线中暂停绕线数字显示段落显示: 显示现在绕线的段落号资料显示: 调机时,用来显示程序的内容.绕线或待机时, 显示已绕圈数或排线杆的位置产量显示: 显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1. 设置绕线参数1.1 MEMORYRANGE SELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

CNC技术员调机流程大纲一:对刀器对刀(S.F.Y)1:刀柄夹刀力度适中,备用刀具的长度误差为0。

002mm 以内(S.F.Y)二:盛方源机台换刀1.确定治具已抽好真空,压力已达到标准值2.用6mm刀棒对左右轴分别对刀,误差在0。

004mm以内。

3.。

把主程式中的Z值改为1.60三.绮发机台自动对刀1。

自动对刀程式为对两把刀进行自动对刀2.两把刀的长度补偿地址为6号和7号3。

在启动自动对刀程式前,必须确认6号和7号长度补偿值中已有正100mm的数值四:调机流程1.在程式运行中不得更改任何参数值和不得按复位键,以及机台运动操作面板的按键(包括1号板结束时的替换暂停时间)2.如若要在1号板结束时的替换暂停时间更改数值,必须按复位键后更改3.更改数值后,须再次确认更改是否正确4.技术员可更改的参数项目为:(1)主程式G90 G10 P0 L2后的X<+/—0.05〉Y 〈+/—0.05〉Z <不得小于+1.5> (2)长度补偿值(3)半径补偿值(CG)<+0。

1/—0.05> (4)MDI模式的换刀指令为:M06 T**<盛方源:T01—T04><绮发:T01—T21〉5.在更改任何参数数值后,启动机台时必须使用:单节执行(在换模频繁时可不使用)、移动进给、切削进给来控制程式的运行速度减慢,并确认加工程式及参数更改是否正确6.在更改任何参数数值后,必须至少确认1 pcs/轴/板确认OK(若NG,重新调整后,还需确认)7.若在程式运行时,发生异常必须停止时,可按暂停键或紧急停止键,按下后不得进行任何动作,并及时报备注:用以上方法若有异常发生,需立即停止及报备,以便改善2011-6—13。

聚焦cnc绕线机操作方法

CNC绕线机操作方法:

1. 简单操作:首先,将要绕线的线缆通入机器内部,然后开始调整机器,根据机器的要求来调整加热温度、压力和速度等参数。

在确认好这些参数后,将线缆卷到线缆托架上,并在机器上选择控制程序。

2. CAD软件:CNC绕线机通常配备了CAD软件,可以自动运算线圈的大小和形状等,生成相应的绕线程序。

软件可以与机器进行无缝的连接,使得操作更加简便和精确。

3. 启动机器:启动机器后,可以开始进行自动绕线操作。

操作人员只需要观察机器的运转情况和线圈的大小等参数,即可得到一条精确绕制的线缆。

4. 调整参数:如果需要调整机器的加热温度、压力和速度等参数,可以在操作过程中进行调整。

此时机器会自动暂停,并提示操作人员进行相应的调整。

调整完成后,可以重新启动机器进行绕线。

5. 检查线圈:在绕线完成后,最后一步就是对线圈进行检查。

检查的内容包括线圈的大小、形状、质量和接口等方面。

如果存在问题,可以进行相应的调整。

总的来说,CNC绕线机操作方法简单易学,但需要操作人员熟悉机器的性能和

操作流程,才能保证绕线质量的高度一致性和稳定性。

CNC调机的基本步骤

在数控机床加工过程中,进行调机是非常重要的一步,只有正确的调机操作才

能保证工件加工质量和生产效率。

下面我们来介绍CNC数控机床调机的基本步骤。

步骤一:准备工作

在进行调机之前,首先要进行准备工作。

包括检查设备的状态、准备相关的刀具、工件和夹具等。

确保设备和材料齐全,消除潜在的安全隐患。

步骤二:设定加工程序

通过数控系统设定好相关的加工程序。

包括选择合适的刀具、设置加工速度、

进给速度、切削深度等参数,确保程序设定正确无误。

步骤三:机床调试

在设定好加工程序后,进行机床的调试。

包括刀具装夹、坐标系设定、各轴定位、回零操作等。

通过调试确保机床运行正常,各轴动作准确。

步骤四:手动运行

在调试完成后,可以通过手动方式对机床进行运行测试。

运行过程中观察机床

各部位是否正常运转,有无异常声音或震动。

确保没有问题后可以进入下一步。

步骤五:自动运行

最后一步是进行自动运行测试。

将加工程序调至自动运行模式,观察加工过程

中是否正常,产出的零件质量是否符合要求。

根据测试结果适时调整参数,直至满足要求。

通过以上基本步骤,我们可以进行CNC数控机床的调机工作,确保后续加工

过程的顺利进行。

调机是数控加工工艺中不可或缺的一环,只有正确的调机操作才能保证加工质量和效率。

希望以上内容对您有所帮助!。

CNC自动绕线机控制器说明书CNC自动绕线机控制器说明书说明书CNC210-S(简要版)控制面板Keypads按键[0]~[9]用来输入数字[步序设定]:打开程序设置界面[产量设定]:设置目标产量[起始步序]:设置开始步序[结束步序]:设置结束步序[资料选择]:打开不同程序界面,以做设置[排线方向]:设置排线杆排线方向[绕线方向]:设置绕线的正反向[两端停车]:排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位]:绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动]:灯亮时说明不需按启动键,程序会自动启动[━]:调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除]:调机时,将参数清除的按键[复制]:调机时,复制上一步的参数[输入]:将参数输入并记忆[转速]:将显示在转速和产量之间轮换[归零]:按住2秒钟,产量数变为0[自动]:启动功能在自动和手动间转换[煞车]:当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段]:跳入下一段绕线程序[退段]:退入上一段绕线程序[复归]:任何时候,按此键将终止当下的程序并回到待机状态[停车]:暂停绕线[启动]:启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1.设置绕线参数1.1MEMORYRANGESELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

按【结束步序】【4】【输入】即可*注意:起始步序必须小于结束步序!1.2设置起绕点或幅宽时使用的“教导式”点按【跳段】按键,可使排线杆向外微动,点按【退段】按键,可使排线杆向内微动。

CNC技术员正常调机流程1.准备工作在进行CNC调机之前,技术员首先需要了解所要调机的机床的基本参数和性能要求,例如加工范围、精度要求等。

同时,还需要准备好所需的刀具、夹具以及工件等。

2.机床上电在调机之前,首先需要将机床接通电源并上电,确保机床的各个部件和控制系统能够正常运行。

3.载入加工程序根据所要加工的工件,技术员需要将相应的加工程序载入机床的控制系统中。

这些程序通常是由CAM软件生成的,可以通过U盘、网络等方式进行载入。

4.检查机床的各项参数在正式开始加工之前,技术员需要检查机床的各项参数,包括工件坐标系的设置、刀具长度补偿值的设置、进给速度、主轴转速等。

这些参数的设置需要根据加工工艺和工件要求来确定。

5.刀具装夹及测量根据加工程序的要求,技术员需要将相应的刀具装夹到机床上,并进行测量和校准工作。

这包括刀具的长度、半径等参数的测量和校正,以确保加工过程中的精度要求。

6.初始位置设定在进行加工之前,需要将机床的各个轴的初始位置进行设定。

这可以通过手动操作或者机床的自动参考点设定功能来完成。

7.单个程序段试运行为了确保加工程序的正确性和稳定性,首先进行单个程序段的试运行。

这可以通过手动或自动模式进行,检查加工轨迹、刀具路径、切削力等参数是否符合要求。

8.整体程序试运行在进行整体程序试运行之前,需要对加工的切削参数进行设定。

包括进给速度、主轴转速、冷却液的供给等。

然后进行整体程序试运行,观察加工过程中的各项参数是否正常、工件的加工质量是否符合要求。

9.调整和优化根据试运行中的观察和参数调整,技术员需要对加工程序和机床参数进行调整和优化。

这包括切削深度、刀具的进给速度、主轴转速等。

10.最终运行在完成调整和优化之后,进行最终的运行。

这时加工过程中的各项参数和工件的加工质量应该能够满足要求。

11.记录和整理在调机过程中,技术员需要记录下相应的加工参数、调整过程和结果等信息,作为后续工作和调整的参考。

C N C绕线机简易调机步骤 Prepared on 24 November 2020

CNC绕线机调机步骤

在插上电源开机的情况下进行设置,以单槽骨架为例:

一,先进行起始步序设定:

1,,按起始步序,此时步序数显器((说明书3-3))数字闪烁,输入1

二,结束步序设定:

1,因为是单槽骨架,所以结束步序也是11

此时步序设定完成,进入绕线资料设定。

三,绕线资料设定:

1,按步序设定键,再按输入键,进入资料设定界面,此时资料显示器(说明书3-3)里数字闪烁,

2,此时起绕点指示灯亮,进入起绕点设置:(起绕点是指:要排线的起点位置)如果不知道起绕点位置,可

3,

4,通过设置幅宽好后,此时线径指示灯亮起,线径是指铜线大小,设置要比实际线径大一点,具体大多少要

5

入下一步骤;

5,此时起绕慢车指示灯亮起,起绕慢车是指:在开始绕线时速度减慢多少

,一般不用为0,如果有需要可以输入1

6,此时停止慢车指示灯亮起,:停止慢车是指:绕完线后几圈需不需要减速,

7,此时高速指示灯亮起,高速是指:绕线速度多少,电机的最高转速是6000转每分,输入80就是6000的

百分之80就是4800转,输入60就是3600

8,此时低速指示灯亮起,低速是指低速绕线时的速度,一般是10

注意事项:

左;绕线方向也是一样,自动归位和

第三步:设置绕线资料:

○1此时步序显示器上显示1(是指第一段设定),起绕点灯亮,输入起绕点数值:40

)

○2进入第二段起绕点设置(步序显示器显示2)输入42

灯亮)

○3进入第三段起绕点设置(步序显示器显示3)输入44

灯亮)

灯亮)

此时3段的起绕点设置完成,进入幅宽设置(此时步序显示器显示1,是设置第一段,幅宽灯亮)

○1进入第一段幅宽设置:输入(数值要比实际的幅宽窄点)

)

○2灯亮)

○3灯亮)

此时幅宽设置完成,进入线径设定:

○1第一段线径(此时步序显示器上显示1

亮灯亮)

○2第2灯亮)○3第3灯亮)此时线径设置完成,进入总圈数设置:此时总圈数灯亮

○1第1段设置(步序显示器显示12

料设定里,把线径大小改一下,一般设定的线径要比实际的线径大一点,具体大多少,看绕线的实际情况而做出相应的调整。

资料设定里,把幅宽数据修改一下,一般设定的幅宽数据要比实际幅宽要小一点,具体看实际情况而做出相应的调整。