cnc调机流程详细介绍

- 格式:pdf

- 大小:1.56 MB

- 文档页数:13

CNC机床调机步骤

1.接线,查线

2.通电

⑴.机床强电柜(继电器等)通电

⑵.CNC和伺服控制器通电

(0系统:参数 #71/7=0)(16系统:#3701/1,4=1)

(转第3步)

⑶.串行主轴电动机控制通电(参数 #71/7=1)(#3701/1,4=0)

通电后有报警No.408(0系统),No.750(16系统)意思是无梯形图控制,须写

主轴的起/制动控制程序。

3.设定参数

⑴.系统功能参数(0系统:#900~;#930~)(16系统:9900~)

⑵.伺服初始化

⑶.设FSSB(除0i-A以外的i系列)

⑷.伺服与机床有关的控制参数

⑸.系统与机床控制的有关参数

⑹.串行主轴电动机初始化

⑺.主轴电动机与机床控制有关的参数

4.编制梯形图

5.调机,修改梯形图,修改参数

故障的诊断与排除

1.CRT黑时,查看L1~L4

2.用诊断号 #700,#701,#712,#27诊断3.根据系统的报警号判断故障原因

4.根据伺服单元上的显示号判断故障原因5.根据主轴单元上的显示号判断故障原因注意:ALM 和ERR 的意义不同。

CNC调机的基本步骤视频教程

在进行CNC设备的调机过程中,正确的步骤和操作方法至关重要。

本视频教

程将为您详细介绍CNC调机的基本步骤,帮助您更好地掌握这一关键技能。

第一步:设备准备

在开始调机之前,首先要确保CNC设备处于良好状态。

检查设备的各个部件

是否安装正确、无损坏,并查看电源和气源是否正常供应。

第二步:启动设备

按照设备操作手册的指示,逐步启动CNC设备。

确保各个功能按钮和控制面

板正常运行,没有异常响声或故障提示。

第三步:导入加工程序

通过CNC设备的操作界面,导入您需要加工的程序。

确保程序的路径和参数

设置正确,以便后续的加工过程顺利进行。

第四步:设定工件坐标

根据加工程序的要求,设定工件的坐标位置。

通过机床控制系统,调整工件在

加工区域的位置和方向,确保加工的准确性和精度。

第五步:调试刀具

安装并调试刀具,包括刀具的选择、夹持和校正。

通过CNC设备的调整功能,确保刀具的位置和角度符合加工要求。

第六步:调试加工参数

根据加工要求,调试加工参数,包括切削速度、进给速度、切削深度等。

通过

设备操作界面,逐步调整参数值,以获得最佳的加工效果。

第七步:运行加工程序

启动加工程序,观察加工过程中设备的运行情况。

及时调整参数和速度,确保

加工过程顺利进行,并及时处理可能出现的异常情况。

经过以上步骤的调机过程,您将能够熟练掌握CNC设备的基本操作技能,为

后续的加工工作打下良好的基础。

希望本视频教程能够帮助到您!。

CNC调机的基本步骤在进行CNC(Computer Numerical Control)调机时,按照一定的步骤进行操作可以确保设备正常运行和产出优质产品。

以下是CNC调机的基本步骤:步骤一:准备工作在开始调机之前,首先需要对设备进行检查和准备工作,包括确认机器电源和气源是否正常供应,检查刀具和工件夹持装置是否安装正确,保证CNC程序已经上传到控制系统中。

步骤二:启动设备将CNC机床的电源打开,并启动控制系统。

根据操作手册的指引,进行设备的初始化设定,包括坐标轴的归零、刀具校准等操作。

步骤三:加载加工程序通过操作控制系统,加载预先准备好的加工程序。

检查程序的正确性,并根据需要进行调整和修正。

步骤四:工件装夹根据加工工艺要求,选择合适的工件夹持方式,并将工件安装到机床上。

确保工件的固定牢固可靠,不会在加工过程中移动或产生变形。

步骤五:刀具安装安装正确的刀具到刀库中,并确保刀具固定紧密。

根据程序设定,选取合适的刀具,并进行刀具长度、半径等参数的设定。

步骤六:设定加工参数根据加工程序要求,设置加工速度、进给速度、切削深度等加工参数。

根据刀具特性和工件材料调整合适的加工参数。

步骤七:开始加工确认以上步骤都已完成,并确保安全措施到位后,启动加工程序。

观察加工过程中的各个参数,确保加工过程正常进行并及时调整。

步骤八:加工完成及检查当加工完成后,停止程序并检查加工件的质量和尺寸。

如发现问题,及时调整设备或程序并重新加工。

结束语CNC调机是一项精密的工作,需要按照严格的步骤进行操作。

只有确保每个环节都正确无误,才能保证设备正常运行和生产高质量的产品。

希望以上基本调机步骤能够帮助您更好地进行CNC设备的调试工作。

cnc换刀调机流程和注意事项

嘿呀!下面我就来跟您唠唠CNC 换刀调机流程和注意事项哈!

首先咱们来说说流程。

1. 开机前准备呢,哎呀呀,这可不能马虎!得检查设备的各个部分是不是正常的呀,比如电源、气源、油压这些,可都得好好瞅瞅!

2. 然后呢,打开机器电源,等系统启动完成。

哇,这时候可别着急!

3. 接着呀,手动回原点,确保坐标轴都回到初始位置啦。

4. 再把要加工的工件装夹好,这一步得夹紧咯,不然加工的时候出问题可就麻烦啦!

5. 之后呢,根据加工工艺选择合适的刀具,并安装到刀库中。

6. 输入加工程序,这可得仔细检查,千万别出错哟!

7. 对刀操作可重要啦,要保证刀具和工件的相对位置准确无误呢。

8. 最后,启动加工,这时候就得盯着点,看看有没有啥异常情况。

接下来咱们讲讲注意事项。

1. 换刀的时候,一定要注意刀具的型号和规格是不是对的呀?别搞错了!

2. 调机过程中,手不能伸进加工区域,这可太危险啦!

3. 刀具安装要牢固,不然加工的时候飞出来可不得了哇!

4. 加工程序一定要备份,万一丢失了可就抓瞎啦!

5. 注意加工过程中的切削液是不是充足,不够的话得及时添加

呢。

6. 定期检查设备的润滑情况,这能延长设备的使用寿命呀!

7. 遇到故障,千万不能强行操作,得先停机检查,知道不?

8. 加工完成后,要清理好工作区域,保持整洁干净哟。

9. 操作人员要经过专业培训,不然可容易出岔子呢!

10. 设备的保养工作要按时做,可不能偷懒呀!

总之呀,CNC 换刀调机这事儿,流程要熟悉,注意事项要牢记,这样才能保证加工的质量和安全哟!。

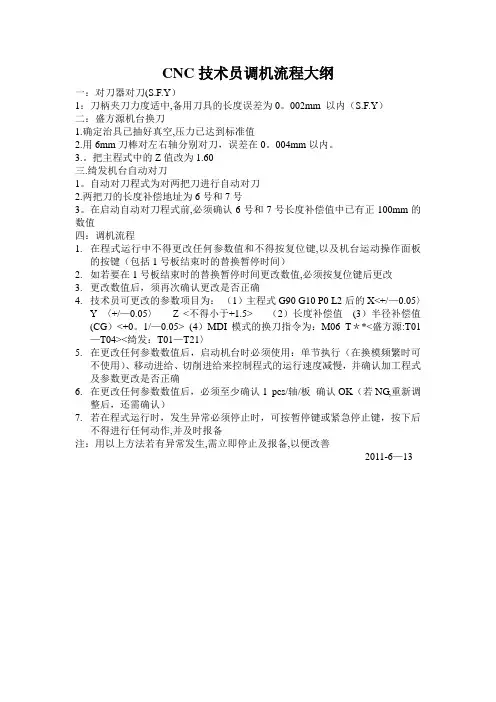

CNC技术员调机流程大纲一:对刀器对刀(S.F.Y)1:刀柄夹刀力度适中,备用刀具的长度误差为0。

002mm 以内(S.F.Y)二:盛方源机台换刀1.确定治具已抽好真空,压力已达到标准值2.用6mm刀棒对左右轴分别对刀,误差在0。

004mm以内。

3.。

把主程式中的Z值改为1.60三.绮发机台自动对刀1。

自动对刀程式为对两把刀进行自动对刀2.两把刀的长度补偿地址为6号和7号3。

在启动自动对刀程式前,必须确认6号和7号长度补偿值中已有正100mm的数值四:调机流程1.在程式运行中不得更改任何参数值和不得按复位键,以及机台运动操作面板的按键(包括1号板结束时的替换暂停时间)2.如若要在1号板结束时的替换暂停时间更改数值,必须按复位键后更改3.更改数值后,须再次确认更改是否正确4.技术员可更改的参数项目为:(1)主程式G90 G10 P0 L2后的X<+/—0.05〉Y 〈+/—0.05〉Z <不得小于+1.5> (2)长度补偿值(3)半径补偿值(CG)<+0。

1/—0.05> (4)MDI模式的换刀指令为:M06 T**<盛方源:T01—T04><绮发:T01—T21〉5.在更改任何参数数值后,启动机台时必须使用:单节执行(在换模频繁时可不使用)、移动进给、切削进给来控制程式的运行速度减慢,并确认加工程式及参数更改是否正确6.在更改任何参数数值后,必须至少确认1 pcs/轴/板确认OK(若NG,重新调整后,还需确认)7.若在程式运行时,发生异常必须停止时,可按暂停键或紧急停止键,按下后不得进行任何动作,并及时报备注:用以上方法若有异常发生,需立即停止及报备,以便改善2011-6—13。

CNC调机的工作说明书一、岗位背景CNC调机是指通过操作数控机床进行加工操作的专业技术人员,其工作范围涵盖了数控零部件的调试、设备的校准等工作。

二、工作职责1.负责数控机床的日常维护和保养。

2.负责数控系统的参数设置和调试。

3.检查数控机床的操作情况,确保加工精度和质量。

4.协助生产人员解决数控加工中遇到的问题。

5.完成上级安排的其他工作任务。

三、工作流程1. 系统开机确保数控系统与数控机床上的所有参数设置正确,按照操作手册的要求开启数控系统。

2. 加工程序加载根据加工要求,将相应的加工程序加载到数控系统中。

3. 参数设置根据加工零件的要求,设置好数控系统中的加工参数,确保加工精度和质量。

4. 调试与校准运行加工程序,监控加工过程,适时调整参数以保证加工效果,同时校准数控机床的各项功能。

四、工作要求1.具备数控机床操作经验,熟悉数控系统的使用方法。

2.具备较强的分析和解决问题能力,能够独立处理加工中出现的异常情况。

3.良好的团队合作意识,能够与生产人员有效沟通协作。

4.认真负责,有较强的学习和进取精神。

五、工作安全1.在操作数控机床时,必须严格遵守作业规程,确保生产作业的安全顺利进行。

2.制定并严格执行机床维护计划,确保设备的正常运行。

六、工作总结CNC调机是一项重要的技术工作,通过不断提升自身技能和不断学习,提高工作效率,保证数控机床的正常运行,是每位CNC调机员的责任和使命。

七、结语希望每位CNC调机员在日常工作中,能够兢兢业业,认真负责,不断提升自身技能,为企业生产提供优质的服务和支持。

以上为CNC调机的工作说明书,希望对您有所帮助。

cnc机台操作流程CNC机台操作流程是指在使用数控机床进行加工时,操作人员需要按照一定的步骤进行操作,以确保加工的准确性和效率。

下面将介绍一般的CNC机台操作流程。

首先,操作人员需要对CNC机床进行开机操作。

这包括打开电源开关、主轴开关和控制系统开关。

接着,操作人员需要进行系统的初始化设置,包括选择加工程序、设定工件坐标系和工件零点等。

在进行这些设置时,操作人员需要根据加工图纸和工艺要求进行调整。

接下来,操作人员需要进行工件装夹。

这包括将工件夹紧在工作台上,并进行工件的定位和夹紧。

在进行这些操作时,操作人员需要确保工件的位置和夹紧力度符合要求,以确保加工的准确性和稳定性。

然后,操作人员需要进行刀具的安装和调试。

这包括选择合适的刀具、安装刀具到主轴上,并进行刀具的校准和调试。

在进行这些操作时,操作人员需要注意刀具的安装方向、刀具的刃口状况以及刀具的切削参数等,以确保刀具的正常运转和切削效果。

接着,操作人员需要进行加工程序的调试和运行。

这包括进行手动运行和自动运行,以检查加工程序的正确性和工件的加工效果。

在进行这些操作时,操作人员需要注意加工速度、进给速度、切削深度等参数的设置,以确保加工的质量和效率。

最后,操作人员需要进行加工完成后的清洁和保养工作。

这包括清洁工作台、清理切屑和润滑系统,并对机床进行日常保养和维护。

在进行这些工作时,操作人员需要注意安全操作规程,以确保自身和机床的安全。

总的来说,CNC机台操作流程包括开机操作、系统设置、工件装夹、刀具安装、加工程序调试和运行、清洁和保养等步骤。

通过按照这些步骤进行操作,可以确保CNC机床的正常运转和加工质量,提高生产效率和产品质量。

CNC调机的基本步骤

在数控机床加工过程中,进行调机是非常重要的一步,只有正确的调机操作才

能保证工件加工质量和生产效率。

下面我们来介绍CNC数控机床调机的基本步骤。

步骤一:准备工作

在进行调机之前,首先要进行准备工作。

包括检查设备的状态、准备相关的刀具、工件和夹具等。

确保设备和材料齐全,消除潜在的安全隐患。

步骤二:设定加工程序

通过数控系统设定好相关的加工程序。

包括选择合适的刀具、设置加工速度、

进给速度、切削深度等参数,确保程序设定正确无误。

步骤三:机床调试

在设定好加工程序后,进行机床的调试。

包括刀具装夹、坐标系设定、各轴定位、回零操作等。

通过调试确保机床运行正常,各轴动作准确。

步骤四:手动运行

在调试完成后,可以通过手动方式对机床进行运行测试。

运行过程中观察机床

各部位是否正常运转,有无异常声音或震动。

确保没有问题后可以进入下一步。

步骤五:自动运行

最后一步是进行自动运行测试。

将加工程序调至自动运行模式,观察加工过程

中是否正常,产出的零件质量是否符合要求。

根据测试结果适时调整参数,直至满足要求。

通过以上基本步骤,我们可以进行CNC数控机床的调机工作,确保后续加工

过程的顺利进行。

调机是数控加工工艺中不可或缺的一环,只有正确的调机操作才能保证加工质量和效率。

希望以上内容对您有所帮助!。

CNC绕线机调机步骤在插上电源开机的情况下进行设置,以单槽骨架为例:一,先进行起始步序设定:1,,按起始步序,此时步序数显器((说明书3-3))数字闪烁,输入1二,结束步序设定:1,因为是单槽骨架,所以结束步序也是11此时步序设定完成,进入绕线资料设定。

三,绕线资料设定:1,按步序设定键,再按输入键,进入资料设定界面,此时资料显示器(说明书3-3)里数字闪烁,2,此时起绕点指示灯亮,进入起绕点设置:(起绕点是指:要排线的起点位置)如果不知道起绕点3,步骤4,通过设置幅宽好后,此时线径指示灯亮起,线径是指铜线大小,设置要比实际线径大一点,具5保存,进入下一步骤;5,此时起绕慢车指示灯亮起,起绕慢车是指:在开始绕线时速度减慢多少,一般不用为0,如果有需要可以输入1 圈或0.56,此时停止慢车指示灯亮起,:停止慢车是指:绕完线后几圈需不需要减速,7,此时高速指示灯亮起,高速是指:绕线速度多少,电机的最高转速是6000转每分,输入80就是6000的百分之80就是4800转,输入60就是3600骤;8,此时低速指示灯亮起,低速是指低速绕线时的速度,一般是10一步骤;注意事项:在设置绕线资料时,排线方向指示灯亮与不亮就是排线左往右,右往左;绕线方向也是一样,自动归位和多槽骨架的调机方法步骤:(3槽或3个步序)13第三步:设置绕线资料:○1此时步序显示器上显示1(是指第一段设定),起绕点灯亮,输入起绕点数值:40灯亮)○2进入第二段起绕点设置(步序显示器显示2)输入42,灯亮)○3进入第三段起绕点设置(步序显示器显示3)输入44,灯亮)灯亮)此时3段的起绕点设置完成,进入幅宽设置(此时步序显示器显示1,是设置第一段,幅宽灯亮)○1进入第一段幅宽设置:输入 1.65(数值要比实际的幅宽窄点)灯亮)○2进入第二段幅宽设置:输入1.65灯亮)○3进入第三段幅宽设置:输入1.65灯亮)此时幅宽设置完成,进入线径设定:○1第一段线径(此时步序显示器上显示1,线径灯亮,如线径是0.35)输入0.36灯亮)○2第2段线径设置:输入灯亮)○3第3段线径设置:输入0.36灯亮)此时线径设置完成,进入总圈数设置:此时总圈数灯亮○1第1段设置(步序显示器显示12段设置;灯亮)○2第2段,第3段一直到第3灯亮)此时进入起绕慢车设置(以后参考前面单槽骨架设置,不同的是每个步序要从1设置到3段灭)入绕线资料设定里,把线径大小改一下,一般设定的线径要比实际的线径大一点,具体大多少,看绕线的实际情况而做出相应的调整。

cnc操作流程CNC(Computer Numerical Control)数控机床是一种通过计算机程序控制的自动化机床。

它可以根据预先编好的程序进行各种切削加工操作。

下面将介绍一下CNC操作流程。

首先,首先需要将待加工的工件放置在机床工作台上,并使用夹具进行固定。

接下来,需要将工件的坐标原点确定,并输入到CNC机床的控制系统中。

然后,将切削刀具装夹在刀库中,并根据工件的加工要求选择合适的刀具。

然后,需要编写加工程序。

这可以通过CAD/CAM软件完成。

首先,将工件的图纸导入到CAD软件中,然后使用CAD软件绘制出切削路径。

然后,将CAD软件生成的切削路径数据导入到CAM软件中,以生成机床能够识别和执行的G代码。

在CNC操作流程的下一步,需要将CAM软件生成的G代码导入到CNC机床的控制系统中。

通常,可以通过USB或以太网接口将G代码从计算机传输到机床。

然后,操作员需要验证G代码的正确性,并在需要的情况下进行调整。

接下来,需要设置机床参数。

这包括设置切削速度、进给速度、刀具半径补偿等参数。

操作员需要根据具体的加工要求来设置这些参数。

在一切准备就绪后,可以启动CNC机床。

首先,需要对机床进行主轴的运动和工作台的运动进行初始化。

然后,将切削刀具定位到工件的起始位置。

在这个过程中,操作员需要调整机床的坐标轴,以确保刀具准确地对准工件。

然后,操作员可以开始加工了。

通过CNC机床的控制系统,可以根据预先编写的G代码执行各种切削操作。

操作员可以通过CNC机床的操作面板来控制切削速度、进给速度和切削深度等参数。

在加工过程中,操作员需要密切关注机床的运行状态,以确保切削质量和工件的精度。

在加工完成后,需要停止CNC机床。

首先,需要将刀具定位到安全位置,然后停止机床的主轴和工作台运动。

在确认机床处于安全状态后,可以关闭机床的电源。

最后,需要对加工后的工件进行质量检查。

通过测量工件的尺寸,可以判断出加工的精度和质量是否符合要求。

CNC调机操作规范1. 调机前准备在进行CNC调机操作之前,需要进行充分的准备工作,确保设备和环境的准备完善。

• 1.1 清洁操作区域:清除工作台面和设备周围的杂物,确保操作区域整洁无障碍。

• 1.2 校对零件和刀具:检查所需加工的零件和刀具是否完整,确保数量和质量符合要求。

• 1.3 检查设备状态:检查CNC设备的开关、紧固件、润滑油等部件,确保设备运行正常。

• 1.4 安全防护:佩戴必要的防护装备,如护目镜、手套等,确保操作安全。

2. 调机操作流程进行CNC调机操作时,需要按照以下步骤进行,保证操作规范。

• 2.1 启动设备:按照设备操作手册要求,正确启动CNC设备,确保各项功能正常。

• 2.2 载入程序:将待加工零件的加工程序载入CNC设备,并核对程序内容和加工参数。

• 2.3 设置工件坐标:根据程序要求,设置工件坐标原点和工件夹持方式,确保加工位置准确。

• 2.4 定位刀具:安装正确的刀具,并进行刀具长度和半径补偿设置,保证刀具位置准确。

• 2.5 调试程序:进行手动模式下的空转调试,检查程序运行路径和刀具轨迹是否正确。

• 2.6 运行程序:确认调试无误后,切换至自动模式,启动加工程序,监控加工过程。

3. 操作注意事项在进行CNC调机操作时,需要遵守以下注意事项,确保操作规范。

• 3.1 安全第一:加工过程中严禁触碰运动部件,确保人员安全。

• 3.2 定期检查:定期检查刀具磨损情况、设备润滑油是否充足等,及时进行维护保养。

• 3.3 注意加工质量:及时调整加工参数,保证加工质量符合要求。

• 3.4 自检程序:在调机过程中,及时检查程序运行路径和参数设置是否正确。

4. 调机结束及清理CNC调机操作结束后,需要进行必要的清理工作,准备下一次操作。

• 4.1 关闭设备:停止加工程序,关闭CNC设备主电源,确保设备处于安全状态。

• 4.2 清理工作区:清除工作台面和设备周围的碎屑和杂物,保持操作区域清洁。

CNC技术员正常调机流程1.准备工作在进行CNC调机之前,技术员首先需要了解所要调机的机床的基本参数和性能要求,例如加工范围、精度要求等。

同时,还需要准备好所需的刀具、夹具以及工件等。

2.机床上电在调机之前,首先需要将机床接通电源并上电,确保机床的各个部件和控制系统能够正常运行。

3.载入加工程序根据所要加工的工件,技术员需要将相应的加工程序载入机床的控制系统中。

这些程序通常是由CAM软件生成的,可以通过U盘、网络等方式进行载入。

4.检查机床的各项参数在正式开始加工之前,技术员需要检查机床的各项参数,包括工件坐标系的设置、刀具长度补偿值的设置、进给速度、主轴转速等。

这些参数的设置需要根据加工工艺和工件要求来确定。

5.刀具装夹及测量根据加工程序的要求,技术员需要将相应的刀具装夹到机床上,并进行测量和校准工作。

这包括刀具的长度、半径等参数的测量和校正,以确保加工过程中的精度要求。

6.初始位置设定在进行加工之前,需要将机床的各个轴的初始位置进行设定。

这可以通过手动操作或者机床的自动参考点设定功能来完成。

7.单个程序段试运行为了确保加工程序的正确性和稳定性,首先进行单个程序段的试运行。

这可以通过手动或自动模式进行,检查加工轨迹、刀具路径、切削力等参数是否符合要求。

8.整体程序试运行在进行整体程序试运行之前,需要对加工的切削参数进行设定。

包括进给速度、主轴转速、冷却液的供给等。

然后进行整体程序试运行,观察加工过程中的各项参数是否正常、工件的加工质量是否符合要求。

9.调整和优化根据试运行中的观察和参数调整,技术员需要对加工程序和机床参数进行调整和优化。

这包括切削深度、刀具的进给速度、主轴转速等。

10.最终运行在完成调整和优化之后,进行最终的运行。

这时加工过程中的各项参数和工件的加工质量应该能够满足要求。

11.记录和整理在调机过程中,技术员需要记录下相应的加工参数、调整过程和结果等信息,作为后续工作和调整的参考。

C N C技术员正常调机流程SANY GROUP system office room 【SANYUA16H-C N C技术员调机流程大纲1:刀柄夹刀力度适中,备用刀具的长度误差为0.002mm以内二:盛方源机台换刀1.确定治具已抽好真空,压力已达到标准值2.用6mm刀棒对左右轴分别对刀,误差在0.004mm以内。

3..把主程式中的Z值改为1.60三.绮发机台自动对刀1.自动对刀程式为对两把刀进行自动对刀2.两把刀的长度补偿地址为6号和7号3.在启动自动对刀程式前,必须确认6号和7号长度补偿值中已有正100mm的数值四:调机流程1.在程式运行中不得更改任何参数值和不得按复位键,以及机台运动操作面板的按键(包括1号板结束时的替换暂停时间)2.如若要在1号板结束时的替换暂停时间更改数值,必须按复位键后更改3.更改数值后,须再次确认更改是否正确4.技术员可更改的参数项目为:(1)主程式G90 G10P0 L2后的X<+/-0.05>Y<+/-0.05>Z<不得小于+1.5>(2)长度补偿值(3)半径补偿值(CG)<+0.1/-0.05>(4)MDI模式的换刀指令为:M06T**<盛方源:T01—T04><绮发:T01—T21>5.在更改任何参数数值后,启动机台时必须使用:单节执行(在换模频繁时可不使用)、移动进给、切削进给来控制程式的运行速度减慢,并确认加工程式及参数更改是否正确6.在更改任何参数数值后,必须至少确认1pcs/轴/板确认OK(若NG,重新调整后,还需确认)7.若在程式运行时,发生异常必须停止时,可按暂停键或紧急停止键,按下后不得进行任何动作,并及时报备注:用以上方法若有异常发生,需立即停止及报备,以便改善2011-6-13。

CNC操作规程引言概述:计算机数控(CNC)是一种广泛应用于制造业的技术,它通过计算机控制机床的运动来实现精确的加工。

为了确保CNC操作的安全和高效,制定一套操作规程是非常重要的。

本文将详细介绍CNC操作规程的五个部分,包括机床准备、程序设置、工件装夹、刀具选择和安全注意事项。

一、机床准备:1.1 清洁机床表面:在操作CNC之前,必须确保机床表面干净无尘。

使用干净的布或吸尘器清洁机床表面,以防止灰尘或杂质对机床造成损害。

1.2 检查润滑系统:检查润滑系统的润滑油是否充足,并确保润滑系统正常工作。

定期更换润滑油以保持机床的正常运行。

1.3 校准机床:在开始操作之前,必须校准机床的各个轴线,并确保其运动平稳。

使用专业的校准工具进行校准,以确保加工精度。

二、程序设置:2.1 导入加工程序:将加工程序通过U盘或网络导入到CNC控制器中。

确保程序的正确性和完整性,并进行必要的编辑和调整。

2.2 设置工件坐标系:根据工件的实际情况,设置工件坐标系。

使用专业的测量工具进行测量,确保坐标系的准确性。

2.3 确定刀具补偿:根据加工要求,确定刀具补偿值。

根据材料和刀具的特性,选择合适的补偿值,以保证加工精度和表面质量。

三、工件装夹:3.1 选择合适的夹具:根据工件的形状和加工要求,选择合适的夹具。

夹具必须能够稳定地固定工件,并确保工件在加工过程中不会移动或变形。

3.2 安装夹具:将夹具安装在机床上,并确保夹具与机床的接触面充分接触,以提供足够的支撑和稳定性。

3.3 调整夹具位置:根据工件的几何形状和加工要求,调整夹具的位置和角度。

使用专业的测量工具进行调整,以确保工件的位置和角度的准确性。

四、刀具选择:4.1 根据加工要求选择刀具类型:根据工件的材料和加工要求,选择合适的刀具类型。

不同的材料和加工要求需要不同类型的刀具,如铣刀、钻头、车刀等。

4.2 确定刀具尺寸:根据工件的尺寸和形状,确定刀具的尺寸。

使用专业的测量工具进行测量,确保刀具的尺寸满足加工要求。

CNC调机操作规范要求一、总则在进行CNC设备的调机操作时,为了确保设备正常运行,提高加工精度和效率,特制定以下规范要求。

二、调机前准备工作1.确保调机人员已经接受过相关设备操作和安全培训。

2.检查设备的运行环境是否符合要求,如通风、清洁等。

3.检查设备的工作状态,确保设备正常运行。

三、调机操作步骤1.开机准备–按照设备操作手册要求进行开机操作。

–确保各部件运行正常,无异常声音或震动。

2.系统设置–进行必要的系统设置,包括坐标系、速度、加工参数等。

–检查设置是否准确,避免出现误操作。

3.工件装夹–确保工件装夹牢固可靠,避免在加工过程中产生移位或抖动。

–调整夹具位置,使工件在加工过程中不会受到碰撞。

4.刀具选择–根据加工需求选择适当的刀具。

–安装刀具时,确保刀具正确安装,切削部分无松动现象。

5.程序加载–加载正确的加工程序,确保程序无错误。

–检查程序路径,避免碰撞或超出设备范围。

6.参考点设置–根据设备要求设置参考点,确保加工定位准确。

–对参考点进行校准,避免误差积累。

7.手动运行–手动运行程序,检查工件加工路径和刀具轨迹。

–观察运行过程中是否有异常情况,及时停止检查。

8.自动运行–在确认手动运行无误后,切换到自动运行模式。

–监控加工过程,及时处理异常情况。

四、调机结束1.加工结束–加工完成后,关闭设备,清理加工区域。

–检查工件加工质量,与设计要求进行比对。

2.数据保存–将重要的加工数据进行存档,方便日后查阅或复用。

3.设备维护–定期对设备进行维护保养,延长设备使用寿命。

–记录设备维护情况,及时处理设备故障。

五、安全注意事项1.操作人员应穿戴好个人防护装备,如安全帽、护目镜等。

2.在调机过程中,禁止直接触摸运转中的设备部件。

3.严禁操作人员在设备运行时进行非相关操作。

4.在使用化学品时应谨慎操作,避免化学伤害。

以上便是CNC调机操作规范要求,请调机人员严格遵守以上规范,确保设备安全运行和加工质量。