第四章轧钢机机架

- 格式:pdf

- 大小:1.38 MB

- 文档页数:68

设计目录前言 (1)第一章轧辊的工艺计算1.1 轧辊的基本参数 (5)1.2 轧辊的材料、轧辊的硬度面 (5)1.3 轧辊的强度校核 (6)1.4 工作辊与支承辊的接触应力 (9)1.5 轧辊的变形计算 (10)1.6 工作辊与支承辊间的弹性变形 (11)1.7 轧辊轴承的选择 (12)1.8 轴承寿命的计算 (12)1.9 轧辊轴承润滑 (13)第二章压下螺丝与螺母的工艺参数2.1 压下螺丝的选择 (14)2.2 压下螺母的选择 (15)2.3 电机的选择 (17)第三章轧辊平衡系统的工艺参数3.1 支承辊平衡缸的选择 (18)3.2 工作辊平衡缸的选择 (19)第四章机架的工艺参数4.1 机架的主要结构参数 (20)4.2 机架的结构 (21)4.3 机架的强度计算 (24)第五章工作机座刚度计算5.1 轧辊系统的弹性变形 (25)5.2 轧辊轴承的弹性变形 (26)5.3 轴承座的弹性变形 (27)5.4 压下系统的弹性变形 (28)5.5 支承辊轴承座和压下螺丝间各零件的弹性变形 (30)5.6 压力调心板的接触变形 (31)5.7 机架的弹性变形 (32)第六章轧辊轧制力矩的计算 (33)第七章减速器 (34)第八章万向接轴的选择 (35)第九章电动机容量计算与校核9.1 主电机容量的计算 (36)9.2 主电机容量的校核…………………………….结束语 (39)参考文献 (40)前言随着汽车、制罐、无线电技术等部门的迅速发展,冷轧薄板的产量日益增加。

冷轧的生产成本比热轧的高10%,投资费用比热轧多20-25%,但冷轧钢板的性能和质量都比热轧的好,在同样的用途下,可以节约金属达30%,故冷轧薄板得到迅速发展。

美国使用的薄板几乎百分之百都是冷轧的,热轧薄板的焊管冷弯型钢的坯料都是冷轧的。

目前,国外绝大多数薄板是连续式生产,成卷供应。

冷轧薄板轧机有:连续式冷轧机,多辊式轧机(八辊,十二辊,二十辊等),四辊可逆冷式轧机,六辊冷轧机和特殊轧机。

第一章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要用于建材。

2)板带材占50——66% 应用最广、产量最高3)管材占8~15% 又可分为无缝管与焊管,大多为圆形断面。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

生产机械零件毛坯,齿轮、丝杆、钢球及轴类零件(少切削、无切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产生塑性变形的设备)与辅助设备组成(除主设备及工艺设备以外的一切设备)。

*主设备组成:轧机系统:主机或主机列(工作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成一切辅助的工序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越高则其辅设备重量所占的比例越大。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表面清理加工类。

(教材P20表1-6)3、轧钢机的标称:初轧机与大外径来标称。

如宝钢140无缝钢管轧机,表示型钢轧机——以(最后一架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊身长度来标称。

如2030冷连轧机组,表示轧机的轧辊辊身长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最大外径为140mm4、按轧辊在机座中的布置分类:可分为具有水平轧辊的轧机、立辊轧机、万能轧机(既有水平辊又有立辊的轧机)与斜辊轧机等。

1)水平式轧机:轧辊水平放置的轧机,应用最广,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超角度5°,用于冷轧及热轧带材。

*HC轧机(高性能凸度控制轧机):六辊,用于冷轧普碳及合金钢带材。

*CVC轧机(凸度连续可变轧机):两辊,用于热轧及冷轧带钢。

2)立式轧机:轧辊垂直放置的轧机,用于不希望翻钢的场合。

3)万能轧机:具有水平辊及立辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

用于横向——螺旋轧制。

主要用于钢管生产、钢管穿孔、延伸、精整、扩型等。

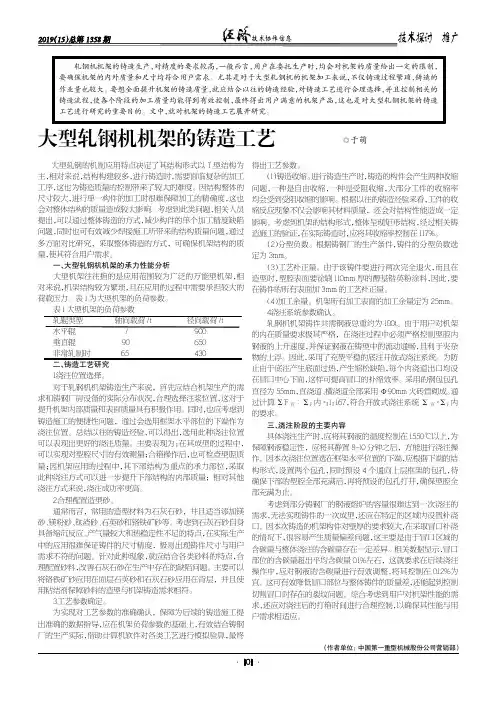

大型轧钢机机架的铸造工艺(作者单位:中国第一重型机械股份公司营销部)◎于萌大型轧钢的机制应用特点决定了其结构形式以T 型结构为主,相对来说,结构构建较多,进行铸造时,需要面临复杂的加工工序,这也为铸造质量的控制带来了较大的难度。

因结构整体的尺寸较大,进行单一构件的加工时很难保障加工的精确度,这也会对整体结构的质量造成较大影响。

考虑到此类问题,相关人员提出,可以通过整体铸造的方式,减少构件的单个加工精度缺陷问题,同时也可有效减少焊接施工所带来的结构质量问题,通过多方面对比研究,采取整体铸造的方式,可确保机架结构的质量,使其符合用户需求。

一、大型轧钢机机架的承力性能分析大型机架往往指的是应用范围较为广泛的万能型机架,相对来说,机架结构较为繁琐,且在应用的过程中需要承担较大的荷载压力。

表1为大型机架的负荷参数。

表1大型机架的负荷参数轧辊类型轴向载荷/t 径向载荷/t 水平辊/900垂直辊90650非常轧制时65430二、铸造工艺研究1.浇注位置选择。

对于轧钢机机架铸造生产来说,首先应结合机架生产的需求和铸钢厂房设备的实际分布状况,合理选择注浆位置,这对于提升机架内部质量和表面质量具有积极作用。

同时,也应考虑到铸造施工的便捷性问题,通过会选用框架水平部位的下端作为浇注位置。

总结以往的铸造经验,可以得出,选用此种浇注位置可以表现出更好的浇注质量。

主要表现为:在其成型的过程中,可以实现对型腔尺寸的有效测量;合箱操作后,也可检查型腔质量;因机架应用的过程中,其下部结构为重点的承力部位,采取此种浇注方式可以进一步提升下部结构的内部质量;相对其他浇注方式来说,浇注成功率更高。

2.合理配置造型砂。

通常而言,常用的造型材料为石灰石砂,并且适当添加镁砂、镁粉砂、钛渣砂、石英砂和铬铁矿砂等。

考虑到石灰石砂自身具备缩沉反应、产气量较大和热稳定性不足的特点,在实际生产中的应用很难保证铸件的尺寸精度,极易出现铸件尺寸与用户需求不符的问题。

第一章 概述1.轧钢生产:轧钢生产是将钢锭或钢坯轧制成钢材的生产环节。

2.轧钢机分类:1)按用途分:开坯轧机、型钢轧机、板带轧机、钢管轧机、特殊轧机2)按轧钢机的布置形式分:单机架试、多机架顺列式、横列式、连续式、半连续式、等3.轧钢辅助设备的工作制度:连续工作制、短时工作制、启动工作制、阻塞工作制第二章 轧制能力参数1.简单轧制过程的条件:两个轧辊都驱动、两个轧辊直径相等、两个轧辊转速相同、被轧金属作等速运动、被轧金属上除由轧辊施加的力外无任何其他作用力、被轧金属的机械性能是均匀的1.轧制过程变形区及其参数:1)变形区是指扎件在轧制过程中直接与轧辊相接触而发生变形的那个区域Ho 、H1 轧制前后的扎件高度 Ho+H1Hm 、 轧制轧制前后扎件的平均高度 Hm=(Ho+H1)/2▲h 压下量(绝对压下量) ▲h=Ho--H1bo b1 轧制前后扎件宽度▲b 宽展量(绝对宽展量) ▲b =b1--boL0、L1 轧制前后扎件宽度a 咬入角(变形区所对应的轧辊中心) cos a =1—▲h/D D :工作辊轧辊直径 l 接触弧水平投影长度 l =h R ∆*2.轧制过程变形系数:0/1h h =η 为扎件高度方向的相对变形,0/1b b =β 为扎件宽度方向的相对变形,β为宽展系数。

0/1L L =λ 为长度方向的相对变形,叫做延伸系数3,绝对压下量与相对压下量:变形程度4.轧制时的前滑和后滑:在一般的轧制条件下,轧辊圆周速度和扎件的速度是不等的,扎件出口速度比轧辊圆周速度大,扎件与轧辊在出口处产生的相对滑动,称为前滑。

而扎件入口速度比轧辊圆周速度低,扎件与轧辊间在入口处也产生相对滑动,但与出口相对滑动方向相反,称为后滑。

无张力时: 为扎件与轧辊见的摩擦系数有张力时: T1、T0为扎件前后张力前滑值 V1为扎件出口速度、Vr 为轧辊圆周线速度5.变形速度:单位时间内的相对变形量,即相对变形对时间的导数,或表示当时 ,当时6、轧制过程的建立------咬入条件只有扎件呗轧辊咬入进入变形区,轧制过程才能建立。

前言21世纪世界钢铁工业发展的一个显著特点是钢材市场竞争愈演愈烈,竞争的焦点是钢材的质量高而成本低。

(1)随着国民经济的高速发展,科学技术的不断进步,汽车、机械制造、电器和电子行业对板材及带材的质量提出了更高的要求。

板厚精度是板带材的两大质量指标之一,板厚控制是板带轧制领域里的两大关键技术之一。

(2)我国近年来从发达国家引进的一些大型的现代化的板带轧机,其关键技术是高精度的液压板厚控制和板形控制。

板厚精度关系到金属的节约、构件的重量以及强度等使用性能,为了获得高精度的产品厚度,液压辊缝控制系统必须具有高精度的压下调节系统及控制系统的支持。

液压辊缝自动控制是AGC(自动厚度控制)系统的重要组成部分,其目的是获得板带材纵向厚度的均匀性和保证较高的厚度精度,从而生产出合格产品。

目前,液压辊缝自动控制已成为现代化板带生产中不可缺少的组成部分,其运行状态的优劣对轧制产品的质量和产量具有重大影响。

(3)各行各业对板带材厚度精度的要求越来越高,对轧机液压辊缝控制系统的控制要求也随之越来越高。

在实际轧制过程中,影响轧后带材厚度精度的因素很多,分析系统参数变化对轧制厚度及系统品质的影响,可为系统的优化设计及对轧制过程的参数设定提供基础。

由于冷连轧机无法停产做实验(1676mm冷轧机停产一天的损失就会将近二千万元),因此有必要借助计算机手段,对影响其厚度精度的液压辊缝控制系统进行仿真,以便了解这些因素对板厚精度影响的规律,提出消除或减小该影响的方案。

在板带材工业加工过程中,生产的速度越来越快,要求的效率也越来越高,因而要求液压辊缝控制系统能在最短的时间内达到给定的目标。

这也就要求保证两点:一是控制模型的准确性和合理性;二是液压压下的快速性。

(4)因此,必须对液压辊缝控制的控制算法和执行机构进行进一步的研究,以选择最适合某套轧机的控制模型和提高执行机构的反应能力。

板带材几何尺寸包括纵向厚差,横向厚差和板形。

纵向厚差是指以板宽中点处沿轧制方向的厚度之差;横向厚差是指板带材同一横断面上,中点与边部的厚度之差,板形直观上讲是指板带材的翘曲程度,实质是指板带材内部残余应力沿横向的分布。

四辊中厚板精轧机机架的强度与刚度计算四辊中厚板精轧机机架的强度与刚度计算摘要本轧机为四辊中厚板精轧机,重点设计了机架部分。

机架是轧钢机的重要部件,⽤来安装整个辊系及轧辊调整装置,并承受全部轧制⼒。

因机架重量⼤,制造复杂,⼀般给予很⼤安全系数,并作为永久使⽤的不更换零件来进⾏设计,因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

由于轧机机架⽐较复杂、不规则,⼀般采⽤闭式机架的强度和变形计算然后采⽤有限单元法校核机架的应⼒、变形及安全系数。

在以往机架的设计中,安全系数取得很⾼但仍不能保证机架的可靠⼯作,机架的破坏多在压下螺母孔、机架窗⼝转⾓处等压⼒集中⼤的部位,采列柯夫计算⽅法只能求得某些部位的应⼒值,⽽有限单元法能求出整个机架多部位的应⼒场,对其进⾏模拟计算,得出机架最危险的地⽅和应⼒分布规律,获得其变形,计算出轧机机架的刚度。

关键词:轧机机架、闭式机架、强度、刚度⽬录1、概述 (1)1.1 轧机机架 (1)1.2设计⽅案的确定 (1)2设计要求 (1)2.1设计题⽬及要求 (1)2.2设计参数 (1)3.机架的基本尺⼨及校核 (1)3.1机架的类型及结构 (1)3.2机架的主要结构参数 (2)3.3机架的材料和许⽤应⼒ (4)3.4机架强度计算 (4)3.5机架的变形计算 (9)3.6机架的刚度计算 (11)4.结语 (12)参考⽂献 (13)1、概述1.1 轧机机架轧钢机架是设备的⼀个重要⼤型部件,轧辊轴承座及轧辊调整装置等都安装在机架上,其尺⼨和重量最⼤,在轧制过程中承受和抵消其主要负荷,⽽且要求机架的变形要⼩,以满⾜产品的质量要求。

因此机架必须有⾜够的强度和刚度,以保证其应⼒分布均匀、变形尽可能⼩。

根据轧钢机型式和⼯作要求,轧钢机机架分为闭式和开式两种。

闭式机架是⼀个整体框架,具有较⾼强度和刚度。

闭式机架主要⽤于轧制⼒较⼤的初轧机、板坯轧机和板带轧机等。

对于板带轧机来说,为提⾼轧机精度,需要有较⾼的机架刚度,因此采⽤闭式机架。

第一章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要用于建材。

2)板带材占50——66% 应用最广、产量最高3)管材占8~15% 又可分为无缝管与焊管,大多为圆形断面。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

生产机械零件毛坯,齿轮、丝杆、钢球及轴类零件(少切削、无切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产生塑性变形的设备)与辅助设备组成(除主设备及工艺设备以外的一切设备)。

*主设备组成:轧机系统:主机或主机列(工作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成一切辅助的工序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越高则其辅设备重量所占的比例越大。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表面清理加工类。

(教材P20表1-6)3、轧钢机的标称:初轧机与大外径来标称。

如宝钢140无缝钢管轧机,表示型钢轧机——以(最后一架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊身长度来标称。

如2030冷连轧机组,表示轧机的轧辊辊身长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最大外径为140mm4、按轧辊在机座中的布置分类:可分为具有水平轧辊的轧机、立辊轧机、万能轧机(既有水平辊又有立辊的轧机)与斜辊轧机等。

1)水平式轧机:轧辊水平放置的轧机,应用最广,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超角度5°,用于冷轧及热轧带材。

*HC轧机(高性能凸度控制轧机):六辊,用于冷轧普碳及合金钢带材。

*CVC轧机(凸度连续可变轧机):两辊,用于热轧及冷轧带钢。

2)立式轧机:轧辊垂直放置的轧机,用于不希望翻钢的场合。

3)万能轧机:具有水平辊及立辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

用于横向——螺旋轧制。

主要用于钢管生产、钢管穿孔、延伸、精整、扩型等。

目录第一章课题介绍 (2)1.1 轧钢机的国内外发展状况 (2)1.2课题的背景意义 (3)1.3任务说明 (4)第二章控制要求 (6)第三章 MCGS界面设计 (7)3.1组态工程的建立 (7)3.2 创建组态画面 (8)3.3动画连接 (15)3.4编制循环策略 (21)第四章设备连接 (23)第五章 PLC运行调试 (26)5.1 设计思想及程序框图 (26)图5.1 程序流程图 (26)5.1 I/O地址表 (26)5.2 PLC程序 (26)第六章触摸屏控制画面及制作过程 (28)第七章小结 (33)第八章问题解答 (35)第一章课题介绍1.1 轧钢机的国内外发展状况轧钢机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备,包括有主要设备、辅助设备﹑起重运输设备和附属设备等。

但一般所说的轧钢机往往仅指主要设备。

19世纪中叶,第一台可逆式板材轧机在英国投产,并轧出了船用铁板。

1848 年德国发明了万能式轧刚机,1853 年美国开始用三辊式的型材轧刚机,并用蒸汽机传动的升降台实现机械化。

接着美国出现了劳特式轧刚机。

1859年建造了第一台连轧刚机。

万能式型材轧刚机是在1872年出现的。

20世纪初制成半连续式带钢轧机,由两架三辊粗轧机和五架四辊精轧机组成。

随着冶金工业的发展,轧刚机可按轧辊的排列和数目分类,可按机架的排列方式分类,也可按生产的产品分类,现已有多种类型轧钢机,但是用以上所述轧钢机进行工业生产控制时会造成产品质量不高,能源利用率低等,我国正在大力推进社会主义现代化建设,能源需求非常大,然而我国的能源利用率极低。

这与我国倡导建设节约型社会是背道而行的,所以在我国现代化的建设中实现高效率的设备和控制系统,有着极为重要的实际意义。

目前,国际上轧钢机发展的趋向是连续化、自动化、专业化,产品质量高,消耗低。

60年代以来轧机在设计、研究和制造方面取得了很大的进展,使带材冷热轧刚机、厚板轧刚机、高速线材轧刚机H型材轧刚机和连轧管机组等性能更加完善,并出现了轧制速度高达每秒115米的线材轧机﹑全连续式带材冷轧机、5500毫米宽厚板轧机和连续式H型钢轧机等一系列先进设备。