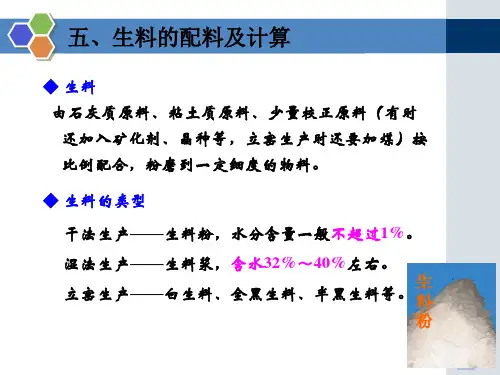

原料及配料计算

- 格式:ppt

- 大小:1.06 MB

- 文档页数:51

水泥生料配料计算原料方程法及Excel工作表设单位熟料各原料消耗量为未知数可简便地建立原料方程式,用Excel解方程式并完成配料计算。

同时还构建了有自动计算功能的配料Excel工作表。

配料计算;原料方程式;Excel工作表水泥生料配料计算有代数法、率值公式法[1]和生料化学成分比值法[2]等,都是通过建立多元一次联立方程式求解的计算方法。

本文介绍的原料方程法,方程式中未知数系数不需要推导公式计算转换,便于用微机办公软件Microsoft Excel制表计算,不仅可迅速得到计算结果,同时构建了有自动计算功能的配料Excel工作表。

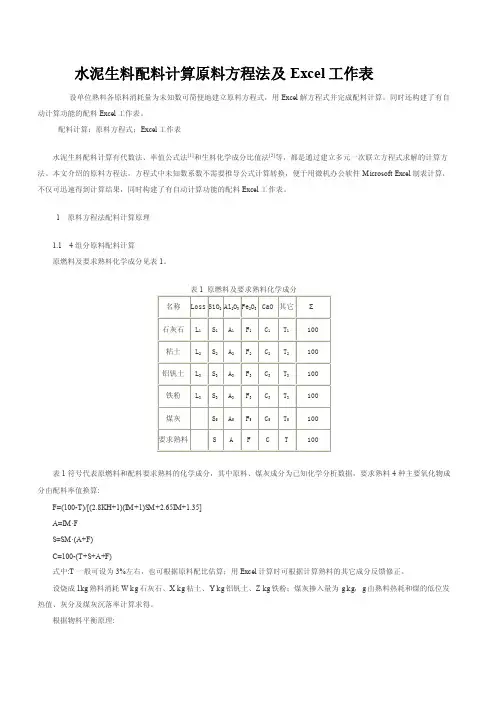

1原料方程法配料计算原理1.14组分原料配料计算原燃料及要求熟料化学成分见表1。

表1符号代表原燃料和配料要求熟料的化学成分,其中原料、煤灰成分为已知化学分析数据,要求熟料4种主要氧化物成分由配料率值换算:F=(100-T)/[(2.8KH+1)(IM+1)S M+2.65IM+1.35]A=IM·FS=SM·(A+F)C=100-(T+S+A+F)式中:T一般可设为3%左右,也可根据原料配比估算;用Excel计算时可根据计算熟料的其它成分反馈修正。

设烧成1kg熟料消耗W kg石灰石、X kg粘土、Y kg铝钒土、Z kg铁粉;煤灰掺入量为g kg,g由熟料热耗和煤的低位发热值、灰分及煤灰沉落率计算求得。

根据物料平衡原理:W+X+Y+Z+g=熟料+烧失量按同类氧化物平衡,由上式整理出:S1W+S2X+S3Y+S4Z=S-S5gA1W+A2X+A3Y+A4Z=A-A5gF1W+F2X+F3Y+F4Z=F-F5gC1W+C2X+C3Y+C4Z=C-C5g令:ds=S-S5g,d A=A-A5g,d F=F-F5g,d C=C-C5g上式又可写成:S1W+S2X+S3Y+S4Z=dsA1W+A2X+A3Y+A4Z=d AF1W+F2X+F3Y+F4Z=d FC1W+C2X+C3Y+C4Z=d C这组以单位熟料各原料消耗量为未知数的四元一次联立方程式,可称为原料方程式,它反映了“在不考虑生产损失的情况下,原料及掺入熟料煤灰携带的氧化物在烧成中变成熟料的相应氧化物”,方程式中未知数W、X、Y、Z系数无需推导公式计算转换,分别是各原料中4种主要氧化物成分,解方程式得出单位熟料各原料消耗量,由各原料消耗量可方便地换算成配比: W+X+Y+Z=R石灰石=(W/R)×100%;粘土=(X/R)×100%;铝钒土=(Y/R)×100%;铁粉=(Z/R)×100%。

配料计算方法在许多行业中,特别是餐饮和食品加工行业,配料计算是一个至关重要的环节。

合理而精确地计算配料的用量,并保持产品的质量稳定,是确保产品口感和营养价值的重要步骤。

本文将介绍几种常用的配料计算方法,旨在帮助读者提高配料计算的准确性和效率。

一、百分比法百分比法是最常见的配料计算方法之一,适用于大多数食品加工行业。

所谓百分比法,就是以产品总重量为基准,将每一种配料的用量表示为其所占总重量的百分比。

具体的计算步骤如下:1. 确定产品总重量首先,需要明确产品的总重量。

这包括所有配料的重量总和,以及产品的溶解、蒸发和损耗等因素。

产品总重量一经确定,接下来就可以计算每一种配料的用量。

2. 计算每种配料的用量按照配方要求或标准配方,确定每一种配料的百分比。

以面包为例,面粉的配方要求为60%,糖的配方要求为10%,酵母的配方要求为2%等等。

通过简单的乘法运算,将每种配料的百分比转换为实际的重量。

3. 检查和调整配料比例完成计算后,应该对所有配料的用量进行检查,确保其总和等于产品总重量。

如果发现偏差,需要进行适当的调整。

此外,还应该根据实际经验和产品要求,对各种配料的用量进行优化和改进。

二、配方表法配方表法是一种常用的配料计算方法,特别适用于多种产品的加工场所。

配方表是一个记录了每种配料名称和用量的表格,通过参考配方表,工作人员可以准确地投入所需的配料。

1. 设计配方表首先,需要设计一个配方表,列出产品所使用的所有配料及其用量。

配方表的设计应该清晰明了,包括配料名称、用量单位和所占百分比等信息。

可以使用Excel等软件制作配方表,方便后续计算和记录。

2. 参考配方表进行计算在加工过程中,根据需要的产品种类和数量,参考配方表中的配料用量进行计算。

只需输入所需产品的总重量,配方表会自动计算出每种配料的实际用量。

这样,就可以准确地投入所需的配料,确保产品质量的稳定性。

三、成本法成本法是一种以经济成本为基础的配料计算方法。

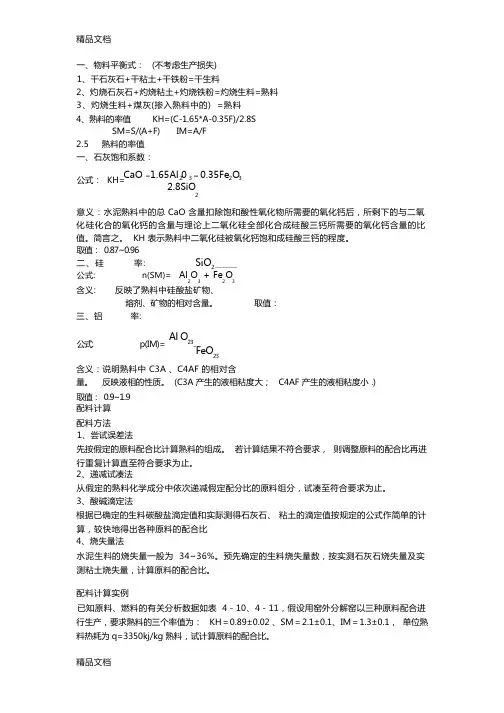

一、物料平衡式: (不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的) =熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8SSM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数:CaO 1.65Al 0 0.35Fe O公式: KH= 2 3 2 32.8SiO2意义:水泥熟料中的总 CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧 化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比 值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值: 0.87~0.96二、硅 率: SiO 2 公式: n(SM)= Al O + Fe O 2 3 2 3含义: 反映了熟料中硅酸盐矿物、 熔剂、矿物的相对含量。

取值:三、铝 率: 公式: p(IM)=Al O 23FeO 23含义:说明熟料中 C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大; C4AF 产生的液相粘度小 .) 取值: 0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求, 则调整原料的配合比再进 行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、 粘土的滴定值按规定的公式作简单的计 算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为 34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实 测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表 4-10、4-11,假设用窑外分解窑以三种原料配合进 行生产,要求熟料的三个率值为: KH =0.89±0.02 、SM =2.1±0.1、IM =1.3±0.1, 单位熟 料热耗为 q=3350kj/kg 熟料,试计算原料的配合比。

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

烧结配料计算方法及公式

以下是一个烧结时使用钢铁厂原料进行配料计算的例子:

1.确定所需烧结矿中每种元素的含量要求,如Fe、SiO2、Al2O3、CaO、MgO等。

2.根据矿石的化学成分及质量,计算出每种原料中所含的各个元素的

质量。

例如,铁矿石中的Fe含量为60%,则铁矿石中Fe的质量为铁矿石

的质量乘以0.6

3. 计算出各个原料的配料量。

根据质量平衡,可以得到配料方程组,通过求解方程组,可以计算出每种原料的配料量。

例如,假设需要配

1000kg的烧结矿,通过方程组求解可以得到铁矿石的配料量为500kg。

4.检查配料计算结果的准确性。

计算得到的配料量应符合质量平衡和

材料平衡的要求,各种元素的含量也应符合烧结矿的要求。

需要注意的是,烧结配料计算中的公式和方法可以根据具体情况进行

适当的调整和改变。

不同的烧结工艺和原料要求会对配料计算的方法和公

式产生影响。

总结起来,烧结配料计算是通过质量平衡和材料平衡方法,根据烧结

矿的要求,计算出每种原料的配料量。

配料计算的准确性对于确保烧结过

程中原料的合理利用及烧结矿的质量稳定具有重要作用。

一、配料计算1、设定孰料的三个率值为:KH=0.90 SM=1.6 IM=1.5 新型干法窑,由于生料均匀性较好,生料预烧性好,烧成带物料反应较一致,分解率高,窑内热工制度稳定,窑内气流温度高,可以选着较高的石灰饱和系数、高硅率、高铝率的配料方案。

2、设单位孰料的热耗为:3000kj/kg-c (国内新型干法窑热耗一般在3000 kj/kg-c~3300 kj/kg-c 之间)。

3、计算煤灰掺入量G A=qA y S/(Q y*100)=(3000×3.93%1×100)/(2358×100)=1257600/2858000=0.5%4、用由孰料率值计算化学成分的公式计算所要求熟料的化学成分。

设:Σ=97.5则:ω(Fe2O3)=Σω/[(2.8KH+1)(IM+1)SM+2.65IM+1.35]=3.32%ω(Al2O3)=IM•ω(Fe2O3)=5.31%ω(SiO2)=SM[ω(Al2O3)+ω(Fe2O3)]=22.44%ω(CaO)=Σω- [ω(Al2O3)+ω(Fe2O3)+ω(SiO2)]=66.43% 5、以100kg孰料为基准,列表递减如下:计算结果表明,偏差不大,因此不再递减计算,说明Σω设定值合适。

按上表干原料质量比换算为百分配合比:干石灰石=123.43/(123.43+15+10+4.7)*100%=80.6%干砂岩=15/(123.43+10+4.7+15)*100%=9.80%干煤渣=10/(123.43+10+4.7+15)*100%=6.53%干硫酸渣=4.7/(123.43+10+4.7+15)*100%=3.07%6、计算湿原料配合比湿石灰石=80.6%/(100%-2%)*100%=82.24%湿砂岩=9.80%/(100%-2%)*100%=10%湿煤渣=6.53%/(100%-2%)*100%=6.66%湿硫酸渣=3.07%/(100%-2%)*100%=3.13%7、计算孰料矿物组成ω(C3S)=3.08(3KH-2)ω(SiO2)=3.80*(3*0.9-2)*22.05%=58.65%ω(C2S)=8.60(1-KH)ω(SiO2)=8.60(1-0.9)*22.05%=18.96%ω(C3A)=2.65[ω(Al2O3)-0.64ω(Fe2O3)]=2.65(5.217-0.64*3.193)=8.41%ω(C4AF)=3.04ω(Fe2O3)=3.04*3.193=9.71% 8、验算KH=(65.65-1.65*5.217-0.35*3.193-0.7*0.298)/2.8*22.05=55.73/61.74=0.902 (0.902-0.9=0.002 误差在允许范围内)SM=22.05/(5.217+3.193)=2.62(2.62-2.6=0.02误差在允许范围内)IM=5.217/3.193=1.63(1.63-1.6=0.03误差在允许范围内)二、物料平衡计算1、熟料的产量的计算(1)石膏掺入量 S水泥SO3的含量=0.2 C3A+0.05 C4AF=0.2*8.41+0.05*9.71=2.17外掺SO3的含量=水泥SO3的含量-熟料中SO3的含量=2.17-0.298=1.872石膏中SO3的含量为36.87%石膏掺入量S=外掺SO3的含量/石膏中SO3的含量*100%=1.872/36.87*100%=5.08%(2)混合材掺入量设P.O 425普通硅酸盐水泥粉煤灰掺入量为水泥的11%。

配料机计算公式1. 由化学组成计算各率值石灰饱和系数KH=2332328.27.035.065.1SO SO O Fe O Al CaO ---(p>0.64) =2332328.27.07.01.1SiO SO O Fe O Al CaO ---(p<0.64) 硅酸率n=3232O Fe O Al SiO + 铝氧率p=3232O Fe O Al 2. 由化学组成计算矿物组成硅酸三钙(C 3S)=3.8SiO 2(3KH-2)=4.07CaO-7.6SiO 2-6.72Al 2O 3-1.43Fe 2O 3 硅酸二钙(C 2S)=8.6SiO 2(1-KH)=8.6SiO 2+5.07Al 2O 3+1.07Fe 2O 3-3.07CaO 铝酸三钙(C 3A)=2.65(Al 2O 3-0.64Fe 2O 3)铁铝酸四钙(C 4AF)=3.04Fe 2O 3(p>0.64)=4.77Al 2O 3铁酸二钙(C 2F)=1.7(Fe 2O 3-1.57Al 2O 3)硫酸钙(CaSO 4)=1.7SO 33. 由矿物组成计算各率值 KH=SC S C S C S C 23233256.18838.0++ n=AFC A C S C S C 43230464.24341.13254.1++p=AFC A C 431501.1+0.6383 4. 由矿物组成计算化学组成SiO 2=0.2631C 3S+0.3488C 3SAl 2O 3=0.3773C 3A+0.2098C 4AFFe 2O 3=0.3286C 4AFCaO=0.7369C 3S+0.6512C 2S+0.6227C 3A+0.4616C 4AF+0.4119CaSO 4 SO 3=0.5881CaSO 45. 由各率值计算化学组成Fe 2O 3=35.165.2)1)(18.2(++++∑p n p KHAl 2O 3=pFe 2O 3SiO2=n(Al 2O 3+Fe 2O 3)CaO=∑-(SiO 2+Al 2O 3+Fe 2O 3)式中∑=Fe 2O 3+Al 2O 3+SiO 2+CaO6.配料计算步骤(1)列出个原料、煤灰份的化学组成和煤工业分析资料。

配料单重量计算公式在食品加工行业中,配料单重量计算是非常重要的一个环节。

正确的配料重量计算可以保证产品的质量和口感,同时也可以控制成本和提高生产效率。

本文将介绍配料单重量计算的公式及其应用。

一、配料单重量计算公式。

在食品加工行业中,配料单重量计算公式通常包括以下几个部分:1. 原料重量计算公式。

原料重量 = 需要的成品重量 / 原料在成品中的配比。

2. 溶液重量计算公式。

溶液重量 = 溶液浓度×溶液体积。

3. 调味料重量计算公式。

调味料重量 = 成品重量×调味料配比。

以上公式是配料单重量计算中最常用的公式,通过这些公式可以准确地计算出每种原料、溶液和调味料的重量。

二、配料单重量计算的应用。

配料单重量计算公式在食品加工行业中有着广泛的应用。

首先,它可以帮助生产工艺师准确地计算出每种原料的用量,从而保证产品的口感和质量。

其次,配料单重量计算公式也可以帮助企业控制成本,通过精确计算原料用量来减少浪费和提高生产效率。

另外,配料单重量计算公式还可以帮助企业进行配方的优化和改进。

通过对配料单重量计算公式的应用,企业可以根据产品的口味和市场需求来调整配方,从而生产出更符合消费者口味的产品。

三、配料单重量计算的注意事项。

在使用配料单重量计算公式时,需要注意以下几个问题:1. 原料的质量和含水率。

在配料单重量计算中,需要考虑原料的质量和含水率。

如果原料的质量和含水率发生变化,就会影响到配料单重量计算的准确性。

因此,需要对原料的质量和含水率进行准确的测量和记录。

2. 配料单的准确性。

配料单的准确性对于配料单重量计算非常重要。

如果配料单中的配比和配方有误,就会导致配料单重量计算的错误。

因此,需要对配料单进行严格的审核和审查,确保配料单的准确性。

3. 生产环境的影响。

生产环境的温度、湿度和压力等因素也会对配料单重量计算产生影响。

因此,在进行配料单重量计算时,需要考虑生产环境的影响,对计算结果进行修正。

配料计算已知原燃料原始分析结果日产熟料5500t预分解窑水泥厂生料磨(立磨)车间工艺设计,水泥生产品种:强度等级为42.5的矿渣硅酸盐水泥(A型)占70%,强度等级为52.5的普通硅酸盐水泥占30%。

(1)原料化学组成表1 原料化学组成表名称Loss/% SiO2/% Al2O3/% Fe2O3/% CaO/% MgO/% SO3/% R2O/% 合计石灰石42.35 2.24 0.86 0.52 53.50 0.23 0.11 0.08 99.08 粘土 5.23 66.85 12.66 4.16 3.95 2.01 0.15 3.73 96.42 铁矿石0.81 19.17 4.90 64.88 3.10 1.29 0.38 0.79 96.89 矿渣—38.58 7.62 1.25 43.46 6.08 ——96.67 煤灰—57.52 21.76 9.26 5.90 0.91 ——95.39(2)煤的工业分析表2 煤的工业分析表W y A y V y C y Q y DW1.0 22.60 29.00 47.00 25200.00kj/kg(3)物料水分表3 物料水分表原料石灰石粘土铁矿石石膏矿渣煤天然水分/% 1.0 15.0 3.0 20.0 3.0 6.0生产损失/% 3.0 3.0 3.0 3.0 3.0 3.0采用新型干法窑生产,熟料热耗3200kj/kg熟料率值:KH=0.87±0.02、SM=2.4±0.1、IM=1.63±0.10.8652.5031.3191、按已知条件列出原料,煤灰的化学成分及煤的工业分析,因成分之和不足100%,将成份调整并换算成灼烧基,见下表名称 基准 Loss/% SiO 2/% Al 2O 3/% Fe 2O 3/% CaO/% MgO/% 其他/% 合计/% 石灰石干基 41.64 2.87 0.88 0.49 51.38 1.82 0.92 100 灼烧基 — 4.92 1.51 0.84 88.04 3.12 1.58 100 砂岩干基 4.5479.15 5.58 2.81 3.04 1.3 3.58 100 灼烧基 — 82.91 5.85 2.94 3.18 1.36 3.75 100 粉煤灰干基 6.225427.27 4.96 2.71 1.73 3.11 100 灼烧基 — 57.58 29.08 5.29 2.89 1.84 3.32 100 铁粉干基 3.0023.1 2.35 51.93 14.61 1.68 3.33 100 灼烧基 —23.81 2.42 53.54 15.06 1.73 3.43 100 煤灰 灼烧基 — 56.22 27.46 5.34 5.57 0.80 4.61 100 石膏干基 22.33 3.82 1.47 0.51 29.81 2.27 39.79 100 灼烧基 — 4.92 1.89 0.66 38.38 2.92 51.23 100 矿渣干基 1.2531.06 12.88 2.39 39.75 7.66 5.01 100 灼烧基 — 31.4513.042.4240.257.765.071002、计算煤灰加入量g A g A =DW yy Q qS A =410×23640100×3150×83.23-=2.87kg/100kg 熟料3、按选定的熟料率值,计算熟料的化学组成设熟料中其他项为2.5%,则∑=SiO 2+Al 2O 3+Fe 2O 3+CaO=97.5% Fe 2O 3=()()35.1P 65.2n 1P 1KH 8.2∑+⨯+⨯++ =0.87±0.02、SM=2.4±0.1、IM=1.63±0.1=()()35.12.165.22.212.110.92.897.5+⨯+⨯++⨯=3.56Al 2O 3=P ∙Fe 2O 3=1.2×4.52=5.80SiO 2=n(Al 2O 3+Fe 2O 3)=2.2(4.52+5.42)=22.46CaO=∑-(SiO 2+Al 2O 3+Fe 2O 3)=97.5-(4.52+5.42+21.88)=65.68 4、计算白生料成分项目计算式SiO 2Al 2O 3 Fe 2O 3 CaO MgO+其他 合计 要求的熟料成分 见上节 22.465.83.5665.682.5 100 掺入2.87%煤灰 2.87×煤灰中各氧化物组分1.650824 0.624512 0.265762 0.169330.1595722.87灼烧生料 各氧化物组分=序号1-序号2 20.8091765.175488 3.294238 65.51067 2.340428 97.13要求生料成分序号3中各氧化物组分/1.513.873.45 2.20 43.67 1.565、计算各原料配比(尝试误差法) (1)假定各原料配比 石灰石粗略配比=CaO CaO 石灰石中生料中=38.5167.43=0.82砂岩配比≈222SiO SiO SiO 砂岩中石灰石粗略配比石灰石中生料中⨯-=15.798499.087.239.13⨯-=0.18修正后石灰石配比=CaOCaO CaO 石灰石中砂岩配比砂岩中生料中⨯-=38.511383.004.367.43⨯-=0.80铁粉配比=1-0.1383-0.8418=0.02(2)按上述初步计算配比计算生料成分,与要求的生料成分对比,逐步调整原料比,直至差值小于一定限度为止。