4-晶粒长大

- 格式:docx

- 大小:82.64 KB

- 文档页数:5

同质多晶现象名词解析同质多晶现象名词解析同质多晶现象是材料科学研究领域中的一个重要前沿课题,它是指在同种材料的微观结构上存在多种晶体形态的现象。

同质多晶现象的发现,不仅为研究材料的物理、化学特性提供了新的思路和方法,也在工业生产中起到了重要的作用,具有广泛的应用价值。

下面对同质多晶现象相关的一些基本概念进行解析。

1. 晶体结构晶体是由具有特定空间排列顺序的原子、离子或分子排列构成的,在晶体结构中具有很高的局部有序性和长程周期性。

晶体结构又可以分为单晶和多晶两种。

单晶指的是在同一实体内,具有统一性和完整性的晶体,其晶体结构的长程周期性和局部有序性非常高;而多晶指的是由多个晶体微观结构重叠在一起,微观上呈现出多种晶体形态,晶体结构的局部有序性相比于单晶较弱。

2. 同质多晶现象同质多晶现象是指在同种材料的微观结构上存在多种晶体形态,其中的各个晶粒,在由多个晶粒组成的整体显微结构中为同质的晶体。

常见的同质多晶材料有金属、陶瓷、半导体等。

在同质多晶现象中,微观结构的多样性和分布规律对材料的宏观性能具有重要影响,如材料的强度、硬度、塑性、电学性质等。

3. 晶粒晶粒又称为结晶颗粒,是固态材料中最小的具有完整晶体结构的单元,它是由一定数量的原子或基本单元构成的,在结构上具有局部有序性和长程周期性。

晶粒是组成多晶材料的基本单元,其大小、形状、分布规律等特征都是材料宏观性能的重要因素。

4. 晶界晶界是在不同晶粒之间形成的界面,其宽度范围从亚纳米到微米不等。

晶界是材料中局部结构的不连续性区域,具有较弱的局部有序性。

晶界是晶体中一个非常重要的概念,它对材料的物理和力学性质具有很大的影响,如晶界势能、强化效应、位错和缺陷等。

5. 晶粒生长和晶粒长大晶粒生长是指晶体从母体中形成晶核开始,逐渐增长、演变并发展出完整的晶体结构的过程。

晶粒长大是指晶粒在材料变形、固化等过程中,通过吞并相邻晶粒,非晶区的再结晶等过程,在材料中长期演化,最终形成多晶结构。

有关国家标准规定,把钢加热到930℃±10℃,保温8h后的奥氏体晶粒度即为本质晶粒度。

本质晶粒度为1~4级的钢被认为晶粒长大倾向大,称为本质粗晶粒钢;本质晶粒度为5~8级的钢被认为晶粒长大倾向小,称为本质细晶粒钢。

奥氏体化温度越高,保温时间越长,奥氏体晶粒长大越明显。

随着奥氏体中含碳量的增加,奥氏体晶粒长大倾向增大。

本质晶粒度只表示钢在一定温度范围内晶粒长大的倾向性。

当加热温度超过一定范围时,本质细晶粒钢的奥氏体晶粒也可能迅速长大,甚至超过本质粗晶粒钢。

一般用铝脱氧的钢多为本质细晶粒钢,而只用锰硅脱氧的钢为本质粗晶粒钢。

沸腾钢一般为本质粗晶粒钢,而镇静钢一般为本质细晶粒钢。

需经热处理的零件一般都采用本质细晶粒钢制造。

钢的晶粒度有以下几种:

(1)本质晶粒度指钢加热到930±10℃奥氏体化并保温充分长的时间后所获得的奥氏体晶粒度。

本质晶粒度表示钢的奥氏体晶粒在规定温度下的长大倾向,是制定钢的热处理规范的重要参考数据。

(2)实际晶粒度指钢件在最后一次热处理(退火、正火、淬火)过程中,加热奥氏体化并保温后所实际得到的晶粒度;如为热轧(锻)材时,则指热轧终了时,其中奥氏体的晶粒度。

实际晶粒度对钢的性能有密切的影响。

(3)起始晶粒度是钢加热奥氏体化过程中,最初形成奥氏体晶粒的晶粒度。

金属结晶的过程金属结晶的过程是指金属从液态转变为固态的过程,主要包括以下几个步骤:1. 熔化:金属首先被加热至其熔点以上,从固态转变为液态状态。

在液态状态下,金属的原子或离子不再排列成有序的晶格结构,而是以无序的方式移动和分布。

2. 过冷:在液态金属中,存在着过冷现象,即金属在熔点以下的温度仍保持液态状态。

这是由于金属液体的结构稳定性较高,需要在一定的条件下才能转变为固态。

3. 成核:一旦金属液体过冷,其中的一些原子或离子会以有序的方式开始重新排列,并在液体中形成微小的固体核,这个过程被称为成核。

成核通常发生在液体中的一些不均匀区域或者在液体表面。

4. 长大:成核后的微小固体核会通过原子或离子的迁移和积聚来继续生长,形成更大的晶粒。

这个过程被称为晶粒长大。

晶粒的生长速度与温度、压力和扩散速率等因素相关。

5. 完全凝固:当晶粒不断长大并且互相连接时,整个金属体开始逐渐凝固并过渡为固态金属。

在凝固完成后,金属的晶格结构变得有序,并且晶粒相互连续形成一个连续的金属晶体结构。

需要注意的是,金属结晶的过程受到多种因素的影响,包括温度、压力、成核的条件和速率、扩散速率等。

不同的金属在结晶过程中可能会呈现出不同的特征和晶粒形状。

当金属进入液态状态后,其原子会具有较高的热能,能够自由移动,而且相互之间的相互作用较弱。

在这种状态下,金属的原子会以随机的方式排列和移动。

随着金属液体的过冷,即温度低于其熔点时,会发生成核现象。

成核是指在固态金属中形成起始晶核的过程。

成核可以通过两种方式发生:1. 自发成核:在金属液体中存在一些局部的原子或离子团聚形成团簇,这些团簇会进一步成长并形成微小的晶核。

自发成核的速率在一定温度下是稳定的,与金属的化学性质和温度有关。

2. 异质成核:当金属液体接触到具有相同或相似晶格结构的固体表面时,固体表面可以作为异相核心,促使金属液体中的原子团聚并形成晶核。

异质成核可以显著增加金属结晶的速率。

晶粒异常长大的原因晶粒是指金属材料中的晶体,它们是有序排列的原子或离子的集合体。

晶粒的尺寸是指晶体在材料中的尺寸大小。

晶粒异常长大是指晶粒在晶体生长过程中,尺寸超过正常范围的现象。

晶粒异常长大的原因有很多,下面将从晶体的结构、材料的性质和外界环境等方面进行分析。

首先,晶体的结构对晶粒的长大有重要影响。

晶体的结构包括晶格和晶界两部分。

晶粒是晶格在三维空间中的一个连续区域,因此晶格的尺寸和形态决定了晶粒的尺寸和形态。

如果晶格具有很好的结晶度和有序性,晶体生长会比较均匀,晶粒的长大也相对平衡。

但是,如果晶格出现缺陷或杂质,晶格中的原子或离子会呈现聚集或迁移的趋势,导致局部晶粒长大或晶界迁移,从而形成晶粒异常长大的现象。

其次,材料的性质是影响晶粒长大的重要因素之一、材料的化学成分、热处理工艺和机械应力等都会对晶粒的长大起到一定的影响。

例如,在金属材料中,添加了一些元素或化合物,如晶粒细化剂、脱溢剂等,可以阻止晶粒的长大,使其保持细小。

相反,一些元素或化合物的加入,如晶粒长大剂、晶粒成长引发剂等,会促使晶粒的长大。

此外,材料的热处理也会影响晶粒的长大。

例如,在退火过程中,晶粒会由于晶界的迁移和扩散而长大。

而在拉伸或压缩等机械应力下,晶粒也容易发生滑移和转动,从而造成晶粒异常长大。

再次,外界环境因素也会对晶粒的长大产生影响。

温度是最重要的外界环境因素之一、晶粒长大随着温度的升高而加快,因为高温会增加原子或离子的迁移速率。

此外,外界环境中还可能存在压力、气氛、湿度等因素,它们也会对晶粒长大产生一定的影响。

例如,在高压下,晶粒的长大速率会加快,而在湿度较高的环境中,晶粒可能会发生腐蚀或溶解,从而导致晶粒的长大。

综上所述,晶粒异常长大是晶粒在晶体生长过程中尺寸超过正常范围的现象。

晶粒异常长大的原因主要包括晶体的结构、材料的性质和外界环境等方面。

了解晶粒异常长大的原因可以帮助我们更好地控制材料的微观结构和性能。

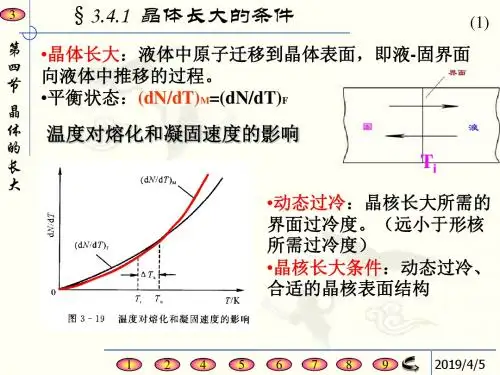

(1) 3§3.4.1 晶体长大的条件第四节晶体的长大•晶体长大:液体中原子迁移到晶体表面,即液-固界面向液体中推移的过程。

•平衡状态:(dN/dT)M=(dN/dT)F•动态过冷:晶核长大所需的界面过冷度。

(远小于形核所需过冷度)•晶核长大条件:动态过冷、合适的晶核表面结构T i温度对熔化和凝固速度的影响第四节晶体的长大•光滑界面:液-固界面上的原子排列较规则,界面处两相截然分开。

微有若干小平面。

•粗糙界面:液-固界面上的原子排列较混乱,原子分布高低不平整,在几个原子厚度的界面上,液、固两相原子各占位置的一半。

宏观上界面平直。

稳定长大过程,界面能量始终保持最低。

两种能量低的界面结构:光滑界面,粗糙界面第四节晶体的长大理论证明:界面粗糙化时,界面自由能的相对变化:△Gs/(NkT m)=αx(1-x)+xlnx+(1-x)ln(1-x)α=ξL m/(kT m)ξ为晶体学因子,晶面原子密度小,ξ小。

α ≤2时,x=0.5处,界面能最小,粗糙界面α ≥5时,x靠近0或1处界面能最小,光滑界面第四节晶体的长大3.4.3.1 垂直长大方式粗糙界面结构,垂直于界面方向长大。

特点:长大速度相当快,过冷度小。

这种机制适用于多数金属。

晶体长大机制:液态原子向固相表面的添加方式。

与固-液界面结构有关晶体长大方式:垂直长大,横向长大第四节晶体的长大晶体长大方式:垂直长大,横向长大3.4.3.2 横向长大方式(台阶生长机制)光滑界面结构,依靠小台阶接纳液态原子。

长大速度较慢,所需过冷度较垂直长大高第四节晶体的长大晶体长大方式:垂直长大,横向长大3.4.3.2 横向长大方式(台阶生长机制)•二维晶核台阶生长机制:均匀形核-二维晶核-横向长大特点:长大不连续,速度慢•晶体缺陷台阶生长机制:依靠螺型位错或孪晶面生长特点:长大连续,速度较慢第四节晶体的长大一个晶粒各个界面长大速度不一致,以平均值表示晶体长大速率。

晶粒粗大的原因

晶粒粗大的原因主要有以下几点:

1. 加热温度过高或保温时间过长:当加热温度过高或保温时间过长时,原子扩散能力和晶界迁移能力增强,导致晶粒异常长大。

2. 变形程度不足:在金属塑性变形过程中,如果变形程度不足,晶粒破碎不够充分,会导致晶粒粗大。

3. 杂质元素的影响:某些杂质元素,如硫、磷等,在钢中会形成低熔点共晶,导致晶界弱化,从而促进晶粒的长大。

4. 合金元素的影响:一些合金元素,如铬、镍等,可以提高钢的淬透性,但同时也可能促进晶粒的长大。

5. 冷却速度过慢:在金属凝固过程中,如果冷却速度过慢,会导致晶粒有足够的时间长大,从而形成粗大的晶粒。

为了控制晶粒的长大,可以采取以下措施:

1. 适当降低加热温度和缩短保温时间:通过控制加热温度和保温时间,可以抑制原子扩散和晶界迁移,从而控制晶粒的长大。

2. 提高变形程度:通过增加变形程度,使晶粒破碎更充分,有利于细化晶粒。

3. 减少杂质元素含量:通过精炼、除杂等措施,降低钢中杂质元素

的含量,减少低熔点共晶的形成,从而抑制晶粒的长大。

4. 合理选择合金元素:在选择合金元素时,要综合考虑其对钢的淬透性、强度和韧性的影响,避免选择易促进晶粒长大的元素。

5. 提高冷却速度:通过优化冷却工艺,提高金属的冷却速度,使晶粒在凝固过程中没有足够的时间长大,从而细化晶粒。

以上措施的具体应用需根据具体情况而定,例如对于不同的金属材料、不同的加工工艺和不同的使用场景,可能需要采取不同的措施来控制晶粒的长大。

【材料科学基础】必考知识点第⼋章2020届材料科学基础期末必考知识点总结第⼋章回复与再结晶第⼀节冷变形⾦属在加热时的组织与性能变化⼀回复与再结晶回复:冷变形⾦属在低温加热时,其显微组织⽆可见变化,但其物理、⼒学性能却部分恢复到冷变形以前的过程。

再结晶:冷变形⾦属被加热到适当温度时,在变形组织内部新的⽆畸变的等轴晶粒逐渐取代变形晶粒,⽽使形变强化效应完全消除的过程。

⼆显微组织变化(⽰意图)回复阶段:显微组织仍为纤维状,⽆可见变化;再结晶阶段:变形晶粒通过形核长⼤,逐渐转变为新的⽆畸变的等轴晶粒。

晶粒长⼤阶段:晶界移动、晶粒粗化,达到相对稳定的形状和尺⼨。

三性能变化1 ⼒学性能(⽰意图)回复阶段:强度、硬度略有下降,塑性略有提⾼。

再结晶阶段:强度、硬度明显下降,塑性明显提⾼。

晶粒长⼤阶段:强度、硬度继续下降,塑性继续提⾼,粗化严重时下降。

2 物理性能密度:在回复阶段变化不⼤,在再结晶阶段急剧升⾼;电阻:电阻在回复阶段可明显下降。

四储存能变化(⽰意图)1 储存能:存在于冷变形⾦属内部的⼀⼩部分(~10%)变形功。

弹性应变能(3~12%)2 存在形式位错(80~90%)点缺陷是回复与再结晶的驱动⼒3储存能的释放:原⼦活动能⼒提⾼,迁移⾄平衡位置,储存能得以释放。

五内应⼒变化回复阶段:⼤部分或全部消除第⼀类内应⼒,部分消除第⼆、三类内应⼒;再结晶阶段:内应⼒可完全消除。

第⼆节回复⼀回复动⼒学(⽰意图)1 加⼯硬化残留率与退⽕温度和时间的关系ln(x0/x)=c0t exp(-Q/RT)x0 –原始加⼯硬化残留率;x-退⽕时加⼯硬化残留率;c0-⽐例常数;t-加热时间;T-加热温度。

2 动⼒学曲线特点(1)没有孕育期;(2)开始变化快,随后变慢;(3)长时间处理后,性能趋于⼀平衡值。

⼆回复机理移⾄晶界、位错处1 低温回复:点缺陷运动空位+间隙原⼦缺陷密度降低(0.1~0.2Tm)空位聚集(空位群、对)异号位错相遇⽽抵销2 中温回复:位错滑移位错缠结重新排列位错密度降低(0.2~0.3Tm)亚晶粒长⼤3 ⾼温回复:位错攀移(+滑移)位错垂直排列(亚晶界)多边化(亚(0.3~0.5Tm)晶粒)弹性畸变能降低。

晶粒粗大(coarse grain)概念和危害以及控制钢材内部缺陷之一,表现为金属晶粒比正常生产条件下获得的标准规定的晶粒尺寸粗大。

钢材由于生产不当,奥氏体或室温组织均能出现粗大晶粒,这种组织使强度、塑性和韧性降低。

粗大的晶粒通过热处理可以细化。

表示晶粒大小的方法是晶粒的平均体积、平均直径或单位体积内含有的晶粒数,但测定繁琐。

为简化评定方法,采用晶粒大小标准图相比较的方法,确定晶粒大小的级别。

钢的标准晶粒级别由大到小划分为-3到+12共16级,晶粒平均直径由-3级的1.000mm到12级的0.0055mm。

1~4级为粗晶粒;5~8级为细晶粒,粗于1级的为晶粒粗大;细于8级的为超细晶粒。

晶粒粗大的原因有:(1)金属凝固或加热到相变温度以上、或在奥氏体再结晶区变形时,再结晶后停留时间长、冷却速度慢使晶粒集聚长大;(2)粗大奥氏体晶粒固态相变后铁素体晶粒粗大。

防止晶粒粗大的方法有:采用铝脱氧的本质细晶粒钢,控制加热温度和保温时间,加大道次变形量,降低终轧温度和控制冷却速度。

[1]焊接时,大的线能量,就可能会使焊缝的晶粒粗大。

降低零件塑性,使零件变脆,冲击值达不到要求,使用中会在毫无征兆的情况下突然断裂。

另外,晶粒粗大会给零件探伤造成困难,掩盖一些缺陷或使零件不可探。

熔合线附近的母材多因焊接热作用,形成晶粒粗大,性能恶化的组织叫热影响区,即HAZ,就是焊缝金属和母材之间的过渡区,由于焊接时加热到接近熔点后快速冷却,导致晶粒粗大,如果母材含碳量较高,易产生裂纹。

熔合区的机械性能要达到木材的水平,就要求在焊接时控制线能量输入--------尽可能用小电流、快速度、不摆动来解决“晶粒粗大”的问题,因为保持较细的晶粒结构,才可以保证里面的组织不发生变化。

§4 晶粒长大晶粒长大的驱动力是晶界能的下降,即长大前后的界面能差值。

一、晶粒的正常长大1.定义:指晶体中有许多晶粒获得长大条件,晶粒的长大是连续地,均匀地进行,晶粒长大过程中晶粒的尺寸是比较均匀的,晶粒平均尺寸的增大也是连续的。

2.晶粒长大的方式(1)弯曲的晶界总是趋向于平直化,即向曲率中心移动以减少界面积,同时,大角度晶界的迁移率总是大于小角度晶界的迁移率。

当晶界为三维空间的任意曲面时,作用在单位界面上的力P为:P:晶界迁移的驱动力:晶界单位面积的界面能R1、R2:曲面的两个主曲率半径如果空间曲面为球面时,R1=R2 ,即:晶界迁移的驱动力与其曲率半径R成反比,与界面能成正比。

(2)晶界总是向角度较锐的晶粒方向移动,力图使三个夹角都等于120度。

,当界面张力平衡时:因为大角度晶界TA=TB=TC,而 A+B+C=360度∴A=B=C=120度在二维坐标中,晶界边数少于6的晶粒,其晶界向外凸出,必然逐渐缩小,甚至消失,而边数大于6的晶粒,晶界向内凹进,逐渐长大,当晶粒的边数为6时,处于稳定状态。

在三维坐标中,晶粒长大最后稳定的形状是正十四面体。

3.影响晶粒长大(即晶界迁移率)的因素(1)温度温度越高,晶粒长大速度越快,晶粒越粗大G:晶界迁移速度G0:常数QG:晶界迁移的激活能(2)第二相晶粒长大的极限半径K:常数r:第二相质点半径f:第二相的体积分数∴第二相质点的数量越多,颗粒越小,则阻碍晶粒长大的能力越强。

设第二相颗粒为球形,对晶界的阻力为F,与驱动力平衡(1)α角只取决于第二相颗粒与晶粒间的表面张力,可看作恒定值,现将(1)式对φ求极大值,令,可得:(2)假设在单位面积的晶界面上有NS个第二相颗粒,其半径都为r,则总阻力(3)设单位体积中有NV个质点,其体积分数为f(4)(5)取单位晶界面积两侧厚度皆为r的正方体,所有中心位于这个1×1×2r体积内半径为r的第二相颗粒,都将与这部分晶界交截,单位面积晶界将与1×1×2r×NV个晶粒交截。

第二部分简答题第一章原子结构1、原子间的结合键共有几种?各自的特点如何?【11年真题】答:(1)金属键:基本特点是电子的共有化,无饱和性、无方向性,因而每个原子有可能同更多的原子结合,并趋于形成低能量的密堆结构。

当金属受力变形而改变原子之间的相互位置时不至于破坏金属键,这就使得金属具有良好的延展性,又由于自由电子的存在,金属一般都具有良好的导电性和导热性能。

(2)离子键:正负离子相互吸引,结合牢固,无方向性、无饱和性.因此,七熔点和硬度均较高。

离子晶体中很难产生自由运动的电子,因此他们都是良好的电绝缘体。

(3)共价键:有方向性和饱和性。

共价键的结合极为牢固,故共价键晶体具有结构稳定、熔点高、质硬脆等特点。

共价结合的材料一般是绝缘体,其导电能力较差.(4)范德瓦尔斯力:范德瓦尔斯力是借助微弱的、瞬时的电偶极矩的感应作用,将原来稳定的原子结构的原子或分子结合为一体的键合。

它没有方向性和饱和性,其结合不如化学键牢固。

(5)氢键:氢键是一种极性分子键,氢键具有方向性和饱和性,其键能介于化学键和范德瓦耳斯力之间.2、陶瓷材料中主要结合键是什么?从结合键的角度解释陶瓷材料所具有的特殊性能.【模拟题一】答:陶瓷材料中主要的结合键是离子键和共价键.由于离子键和共价键很强,故陶瓷的抗压强度很高、硬度很高。

因为原子以离子键和共价键结合时,外层电子处于稳定的结构状态,不能自由运动,故陶瓷材料的熔点很高,抗氧化性好、耐高温、化学稳定性高。

第二章固体结构1、为什么密排六方结构不能称为一种空间点阵?【11年真题】答:空间点阵中每个阵点应该具有完全相同的周围环境.密排六方晶体结构位于晶胞内的原子具有不同的周围环境。

如将晶胞角上的一个原子与相应的晶胞之内的一个原子共同组成一个阵点,这样得出的密排六方结构应属于简单六方点阵。

2、为什么只有置换固溶体的两个组元之间才能无限互溶,而间隙固溶体则不能?【模拟题一】答:因为形成固溶体时,溶质原子的溶入会使溶剂结构产生点阵畸变,从而使体系能量升高。

§ 4晶粒长大

晶粒长大的驱动力是晶界能的下降,即长大前后的界面能差值。

一、晶粒的正常长大1.定义:指晶体中有许多晶粒获得长大条件,晶粒的长大是连续地,均匀地进行,晶粒长大过程

中晶粒的尺寸是比较均匀的,晶粒平均尺寸的增大也是连续的。

2.晶粒长大的方式

(1)弯曲的晶界总是趋向于平直化,即向曲率中心移动以减少界面积,同时,大角度晶界的迁移率

总是大于小角度晶界的迁移率。

当晶界为三维空间的任意曲面时,作用在单位界面上的力

P:晶界迁移的驱动力疗:晶界单位面积的界面能

R1、R2:曲面的两个主曲率半径

如果空间曲面为球面时,R1=R2,即:晶界迁移的驱动力与其曲率半径

P为:

R成反比,与界面能成正比。

(2)晶界总是向角度较锐的晶粒方向移动, 力图使三个夹角都等于120度。

® A闘爲鼻商世率中心若向于平J化

在三维坐标中,晶粒长大最后稳定的形状是正十四面体。

3 .影响晶粒长大(即晶界迁移率)的因素

(1)温度 温度越高,晶粒长大速度越快,晶粒越粗大

RT}

G:晶界迁移速度

G0:常数

QG 晶界迁移的激活能

(2) 第二相晶粒长大的极限半径

K :常数 r :第二相质点半径 f :第二相的体积分数

当界面张力平衡时: 因为大角度晶界 在二维坐标中,晶界边数少于

数大于6的晶粒,晶界 向内凹进,逐渐长大,当晶粒的边数为

TA=TB=TC 而 A+B+C=360度 /• A=B=C=120度

6的晶粒,其晶界向外凸出,必然逐渐缩小,甚至消失,而边

6时,处于稳定状态。

1

■兀■兀

Sin B sm C7,

• •第二相质点的数量越多,颗粒越小,则阻碍晶粒长大的能力越强。

设第二相颗粒为球形,对晶界的阻力为 F ,与驱动力平衡

F = Z TT cos(^-<7-cospO°-/J)

6C0妙—妙 (1) a 角只取决于第二相颗粒与晶粒间的表面张力,可看作恒定值,现将( 竺0

令却 ,可得: 盂+ (2)

F 住=叫TP (1 + COE 氐) (3) 设单位体积中有NV 个质点,其体积分数为f

4

=一曲

3 (5)

的正方体,所有中心位于这个 1 X 1 X 2r 体积内半径为r 的第二相颗

分晶界交截,单位面积晶界将与

1 X 1X 2r X NV 个晶粒交截。

将(4 )、( 5)式代入(3 )式

1)式对©求极大值,

假设在单位面积的晶界面上有 NS 个第二相颗粒,

其半径都为 r ,则总阻力

(4)

取单位晶界面积两侧厚度皆为

r 粒,都将与这部

疋=1 + ---

a 可看作常数,令 cos a

(3)可溶解的杂质或合金元素阻碍晶界迁移,特别是晶界偏聚现象显著的元素,其阻碍作用更大。

但当温度很高 时,晶界偏聚可能消失,其阻碍作用减弱甚至消失。

二、晶粒的异常长大(二次再结晶) 1.定义:将再结晶完成后的金属继续加热至某一温度以上,或更长时间的保温,会有少数几个晶粒优 先长大,成 为特别粗大的晶粒,而其周围较细的晶粒则逐渐被吞食掉,整个金属由少数比再结晶后晶粒要大几十

倍甚至几百 倍的特大晶粒组成。

十 COSCf)

(6)

2(?

这个总阻力与晶界驱动力飞 平衡

2C 7

T 攀(1+g 叭 2r

4尸 1

整理尹灵

(7)

■-,心-vLr

--:/ 工 >■ I %

5. .flL5

jjJ

ffl4届!异常品粒凌大

2.驱动力:同正常晶粒长大一样,是长大前后的界面能差

3. 产生条件:正常晶粒长大过程被弥散的第二相质点或杂质、织构等所强烈

4. 对性能的影响:得到粗大组织,降低材料的室温机械性能,大多数情况下应当避免。

0*011 * II —r ■!' _I 一 9 leo JIM ISD*

B 7-Sfl 和*M II SKF€-3SJ 齒金<JIHL 聖0*3曲

朱事 "Mjo 4不同ft 度a 火1小封的*e 尺呵 i

阻碍。

•Mn5»R

ttAAtt

*w -常叱ftMosan 中曲/ M: >。