机床电路控制原理

- 格式:pptx

- 大小:1.52 MB

- 文档页数:16

4.2 学习指导4.2.1 Z3050型钻床电气控制系统钻床主要用于工件钻削加工。

主要用于钻孔、括孔、铰孔、攻丝。

常见的钻床可以分立式钻床、台式钻床、摇臂钻床、专用钻床等种类。

我们主要向大家介绍摇臂钻床的电气控制系统。

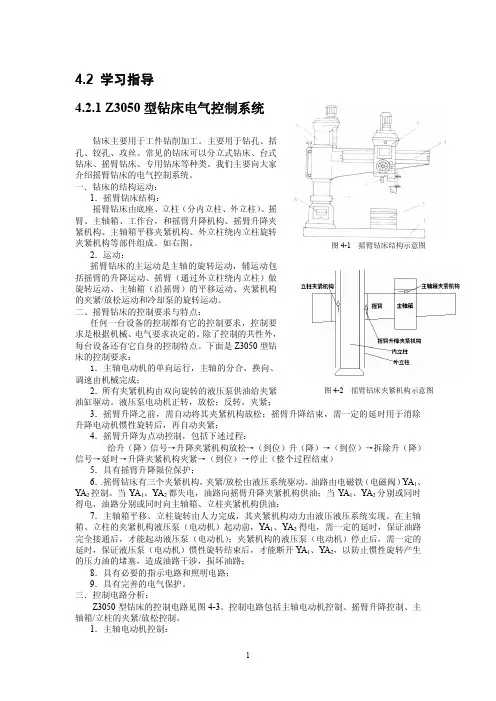

一.钻床的结构运动:1.摇臂钻床结构:摇臂钻床由底座、立柱(分内立柱、外立柱)、摇臂、主轴箱、工作台,和摇臂升降机构、摇臂升降夹紧机构、主轴箱平移夹紧机构、外立柱绕内立柱旋转夹紧机构等部件组成。

如右图。

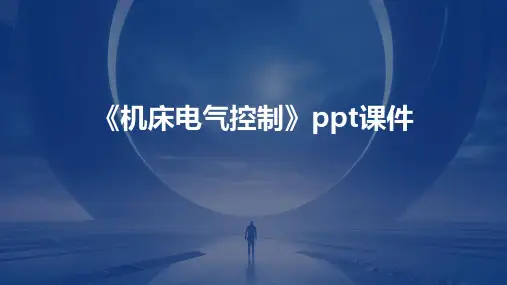

2.运动:摇臂钻床的主运动是主轴的旋转运动,辅运动包括摇臂的升降运动、摇臂(通过外立柱绕内立柱)做旋转运动、主轴箱(沿摇臂)的平移运动、夹紧机构的夹紧/放松运动和冷却泵的旋转运动。

二、摇臂钻床的控制要求与特点:任何一台设备的控制都有它的控制要求,控制要求是根据机械、电气要求决定的。

除了控制的共性外, 每台设备还有它自身的控制特点。

下面是 Z3050 型钻床的控制要求:1.主轴电动机的单向运行,主轴的分合、换向、 调速由机械完成;2.所有夹紧机构由双向旋转的液压泵供油给夹紧油缸驱动。

液压泵电动机正转,放松;反转,夹紧;3.摇臂升降之前,需自动将其夹紧机构放松;摇臂升降结束,需一定的延时用于消除 升降电动机惯性旋转后,再自动夹紧;4.摇臂升降为点动控制,包括下述过程:给升(降)信号→升降夹紧机构放松→(到位)升(降)→(到位)→拆除升(降) 信号→延时→升降夹紧机构夹紧→(到位)→停止(整个过程结束)5.具有摇臂升降限位保护;6. .摇臂钻床有三个夹紧机构, 夹紧/放松由液压系统驱动。

油路由电磁铁 (电磁阀) YA 1、 YA 2 控制。

当 YA 1、YA 2 都失电,油路向摇臂升降夹紧机构供油;当 YA 1、YA 2 分别或同时 得电,油路分别或同时向主轴箱、立柱夹紧机构供油;7.主轴箱平移、立柱旋转由人力完成,其夹紧机构动力由液压液压系统实现。

在主轴 箱、立柱的夹紧机构液压泵(电动机)起动前,YA 1、YA 2 得电,需一定的延时,保证油路 完全接通后,才能起动液压泵(电动机);夹紧机构的液压泵(电动机)停止后,需一定的 延时,保证液压泵(电动机)惯性旋转结束后,才能断开 YA 1、YA 2,以防止惯性旋转产生 的压力油的堵塞,造成油路干涉,损坏油路;8.具有必要的指示电路和照明电路;9.具有完善的电气保护。

精心整理铣床控制电路:

一、铣床的结构原理:

1、铣床的工作台及夹具

2、铣床的外形

3、铣床结构:

①、主轴;②、悬梁;③、刀杆支架;④、工件工作台;⑤、(工件工作台)左右进给操作手柄;

⑥、(工件工作台)前后进给操作手柄;⑦、(工件工作台)上下操作手柄;⑧、进给变速手柄及变速盘;

⑨、升降工作台;⑩、主轴变速盘及变速手柄;⑾、主轴电动机及进给电动机等等。

4

②、,

YC3(YC3

5

6

YC2(

M2———

YC3

7

④、(装上分度盘)可以铣切齿轮和螺旋面;

⑤、(装上园工作台)可以铣切凸轮和弧形槽。

二、铣床电路控制原理:

1、电路图(见上)

2、原件作用:

SA1——主轴上刀制动开关;

SA2——工作台状态选择开关:当接通圆形工作台时SA2-2(15-13)接通;当圆形工作台不工作时SA2-1(8-15)、SA2-3(11-12)接通。

SA3——主轴正反转转换开关;SA4——照明;

精心整理

SQ1——主轴变速瞬时点动行程开关(主轴工作:手柄使SQ1-2通,SQ1-1断;主轴上刀制动:手柄使SQ1-2断,SQ1-1通)

SQ2——进给变速瞬时点动行程开关(正常时SQ2-1断,瞬时点动时SQ2-1闭合);

M1

M2

M3

1

2

3

4

5

6

7

8、列出一条快速进给时,KM3线圈得电的电流通路。

9、十字手柄扳向向前位置,并按下快速进给,KM3或KM4哪个线圈得电,列出线圈得电的电流通路。

10、SQ3-2不能复位,有哪几种故障形式。

常用机床的电气控制1. 介绍机床是用来加工各种金属和非金属材料的设备。

在机床的工作过程中,电气控制起着至关重要的作用。

电气控制系统通常由多个电气元件和电路组成,用于控制机床的各个功能和动作。

本文将介绍常用机床的电气控制的基本原理和常见的电气控制元件。

2. 电气控制原理机床的电气控制原理是通过操纵电气信号来控制机床的各个功能和动作。

常用的电气控制原理包括开关控制原理、传感器控制原理和数控控制原理。

2.1 开关控制原理开关控制原理是通过机械开关或电磁开关来控制机床的各个功能和动作。

开关控制原理简单直接,适用于一些简单的机床。

例如,通过一个按钮开关来控制机床的启动和停止。

2.2 传感器控制原理传感器控制原理是通过感知机床的工作状态和环境变量来控制机床的各个功能和动作。

常用的传感器包括光电传感器、接近开关、温度传感器等。

例如,通过接近开关来感知工件位置,实现机床的自动送料功能。

2.3 数控控制原理数控控制原理是通过计算机数值控制来控制机床的各个功能和动作。

数控控制系统通常由计算机和运动控制卡等硬件组成,通过高速运算实现对机床的精确控制。

数控控制原理适用于复杂的机床,如铣床、钻床和刨床等。

3. 常见电气控制元件常见的电气控制元件包括开关、继电器、接触器、断路器、变压器和控制电缆等。

3.1 开关开关是最常见的电气控制元件之一,用于控制电路的通断。

常见的开关有按钮开关、转换开关和限位开关等。

按钮开关通常用于手动控制机床的启动和停止,转换开关用于切换机床的功能模式,而限位开关用于感知机床的位置和行程。

3.2 继电器继电器是一种电气控制元件,用于在电路中控制较大电流或电压。

继电器通常由电磁铁和触点组成,当电磁铁通电时,触点闭合或断开,从而控制电路的通断。

继电器可以用于控制机床的电机、灯光和报警等。

3.3 接触器接触器与继电器类似,也是一种用于控制较大电流或电压的电气控制元件。

接触器通常由电磁铁和触点组成,但与继电器不同的是,接触器的触点通常是常闭触点和常开触点的组合。

铣床电路原理

铣床电路原理是指铣床在工作过程中所采用的电路设计和工作原理。

铣床电路原理分为控制系统和动力系统两部分。

控制系统是铣床的智能化核心,主要由数控系统组成。

数控系统是通过输入控制指令,将电脑计算机产生的运动控制信号转化成铣床机床所需要的驱动信号。

具体而言,数控系统通过内部电路实时采集铣床的位置信号,并将之与目标位置信号进行比较,计算出驱动电机所需的转换信号,并将其送到电机驱动器中。

电机驱动器则将电源提供的能量转换成驱动铣床运动所需的电能,并将其输送到各个轴驱动器中,以控制铣刀在铣床机床上的运动。

动力系统是铣床的动力来源,主要由电机和电源系统组成。

电机是铣床的主要动力源,通常采用交流电机或者直流电机。

电源系统负责为铣床的电机提供电能,通常是交流电或者直流电,通过数控系统的控制,可以调节电压大小以控制电机的转速和转向。

在铣床的实际工作过程中,数控系统将根据预先设定的工艺要求,控制电机的转速、转向和运动轨迹等参数,使得铣刀能够按照设计要求在工件上进行切削加工。

同时,数控系统还可以监测工件的加工状态,并可实现一些自动化功能,如自动换刀、自动测量等。

总的来说,铣床电路原理是通过数控系统的控制,将输入的控制指令转化为驱动信号,将电源提供的能量转化为驱动电能,最终实现铣床的运动和加工功能。

通过合理的电路设计和工作原理,可以使铣床达到高效、精确的加工效果。

机床设备的正/反转控制电路

这种电路是由控制三相异步电动机正/反转来实现的。

其电气原理图、PLC输人输出接线图和梯形图。

它通过正、反向接触器改变定子绕组的相序,其中一个很重要的问题就是必须保证任何时候、任何条件下正、反向接触器都不能同时接通,否则将造成三相电源相间瞬时短路。

为此,采用了正、反转按钮互锁,即将输人继电器X0的常闭触点串人输出继电器Y1的驱动回路:将输人继电器X1的常闭触点串人输出继电器Y0的驱动回路:与两个输出继电器Y0Y1的常闭触点互锁,这样就能够保证输出继电器YO和YI

不同时接通。

但在实际运行中,由于PLC输出锁存器中的变量是同时输出的。

即YO和Y1的状态变换是同时完成的,例如,由正转切换到反转,KM,的断电释放和KM得电吸合即同时动作,有可能在KM,开其触点、电弧尚未熄灭时。

KM,的触点已闭合,造成三相电源相间瞬时短路。

为了避免这种情况,增加了两个定时器10和伸正、反向切换讨程中被切断的接触器瞬时动作,而被接通的接触器则要延时一段时间才动作,以保证系统工作可靠。

在按钮互锁电路和输出继电器线圆互锁电路只能保证输出模块中与YO和YI对应的常开触点不会同时接通,正、反转延时电路只能保证电动机在换相时有足够的换相时间。

如果主电路电流过大或接触器质量不好,可使接触器的主触点因断电时产生的电弧而被熔焊粘结,其线图断电后主触点仍然是接通的,这时如果另一接触器的线圈通电,也将造成三相电源相间股时短路。

为了防止出现这种情况,应在PLC外部设置内KM和KM的辅助常闭触点

组成的硬件互锁电路。

假设KM,的主触点被电弧熔焊,这时它与KM 线的辅助常闭触点处于开状态,因此KM,的线圈不可能得电。

第三章 常用机床的电气控制线路金属切削机床是机械加工的主要设备。

本章主要介绍几种常用机床电气控制线路的工作原理。

本章要求:(1)会分析常用机床(如CA6140普通车床、M7130平面磨床、M7475B平面磨床、Z35摇臂钻床、Z3040摇臂钻床、X62W万能铣床与T68卧式镗床)的电气控制原理。

(2)了解常用机床控制线路的常见故障及排除方法。

第一节 普通车床的电气控制线路车床是机械加工中使用最广泛的一种机床,约占机床总数的25%~50%左右。

在各种车床中,应用最多的是普通车床。

普通车床可以用来车削工件的外圆、内圆、端面和螺纹等,并可以装上钻头或铰刀等进行钻孔和铰孔等加工。

型号的含义为:C A6140车床结构上与C6140不同最大车削直径为400mm 卧式车床系卧式车床组下面以CA6140普通车床为例来进行分析。

一、主要结构和运动情况CA6140普通车床的主要结构如图3-1所示。

切削时,主运动是工件作旋转运动,也就是产生车削的运动;进给运动是刀具作直线移动,也就是使切削能连续进行下去的运动。

电动机的动力,由三角带通过主轴箱传给主轴。

变换主轴箱外的手柄位置,可以改变主轴的转速。

主轴通过卡盘带动工件作旋转运动。

主轴一般只要求单方向旋转,只有在车螺纹时才需要用反转来退刀。

CA6140用操纵手柄通过摩擦离合器来改变主轴旋转方向,别的车床也有用改变电动机的正反转向来改变主轴转向的。

CA6140车床的进给运动消耗的功率很小,且车螺纹时要求主轴的旋转角度与进给的移动距离之间保持一定的比例,所以也由主轴电动机拖动,不再另加单独的电动机拖动。

主轴电动机传来的动力,经过主轴箱、挂轮架传到进给箱,再由光杠或丝杠传到溜板箱,使溜板箱带动刀架沿图3-1 CA6140普通车床结构示意图床身导轨作纵向走刀运动;或者传到横溜板,使刀架作横向走刀运动。

所谓纵向运动,是指相对于操作者作向左或向右的运动。

所谓横向运动,就是指相对于操作者往前或往后的运动。