QJGAC1340.006-2009汽车用无铬锌铝涂层

- 格式:pdf

- 大小:193.44 KB

- 文档页数:8

汽车铝合金零部件表面涂膜的耐丝状腐蚀试验1 范围本标准规定了汽车铝合金零部件表面涂膜的耐丝状腐蚀试验仪器设备、试样准备、试验过程、检查评价方法及试验报告内容等要求。

本标准适用于铝制车轮等零部件,评定其表面被测试涂膜/基材的耐丝状腐蚀性能。

其它类型产品参考执行。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6682 分析实验室用水规格和试验方法GB/T 9286 色漆和清漆划格试验GB/T 10125 人造气氛腐蚀试验盐雾试验GB/T 13452.2 色漆和清漆漆膜厚度的测定GB/T 30786-2014 色漆和清漆腐蚀试验用金属板涂层划痕标记导则GB/T 30789.2 色漆和清漆涂层老化的评价缺陷的数量和大小以及外观均匀变化程度的标识第2部分:起泡等级的评定GB/T 30789.3 色漆和清漆涂层老化的评价缺陷的数量和大小以及外观均匀变化程度的标识第3部分:生锈等级的评定3 术语和定义下列术语和定义适用于本文件。

3.1丝状腐蚀 filiform corrosion发生在电泳、色漆、清漆或相关产品涂膜下的形状为丝状的一种腐蚀现象,呈细丝状不规则分布,一般从涂膜的切割边缘或局部损伤处开始产生。

注:通常腐蚀丝生长的长度和方向是不规则的,但可能接近平行,长度大致相等。

腐蚀丝通常沿着加工方向并且很少彼此交叉,需要腐蚀性离子激发。

3.2CASS试验 CASS test铜加速乙酸盐雾试验,在受控环境下将加入氯化铜和冰乙酸的5%氯化钠酸性溶液进行雾化的一种试验方法。

4 试验原理丝状腐蚀往往在一定的温度和湿度条件,在适量的酸、碱或盐的诱导下,发生在涂膜薄弱或涂膜破损之处。

在海边或工业环境下具备发生丝状腐蚀的条件。

涂膜膜下基材腐蚀通常从划痕处开始发生,其典型形式是明显可见的细丝状。

QJ/GAC 企业技术标准QJ/GAC 1340.009-2009汽车金属零件油漆涂层(试行)2009-04-20 发布 2009-04-22 实施广州汽车集团股份有限公司发布前言本标准由广汽集团汽车工程研究院底盘部提出。

本标准由广汽集团汽车工程研究院技术管理部归口。

本标准由广汽集团汽车工程研究院底盘部负责起草。

本标准主要起草人:王更胜。

本标准于2009年04月首次发布。

汽车金属零件油漆涂层1 范围本标准规定了汽车金属零件油漆涂层的技术要求、试验项目及方法、检验规则。

本标准适用于轿车底盘、发动机舱以及驾驶舱内等位置金属零件。

2 引用文件下列标准中的条款通过本标准的引用而成为本标准的条款凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

QC/T 484 汽车油漆涂层3 涂层等级、应用及表示规范3.1 涂层等级分类及应用范围见表1。

表13.2 表面处理要求在图纸上的表示规范表面处理要求在图纸上的表示规范应包括涂层的等级以及采用标准,举例如下:——表面处理:漆以T1,按标准QJ/GAC 1340.009。

4 技术要求4.1 表面质量涂层外观无明显的裂纹、剥落、凸起、气泡、针孔、杂质、不平整、桔皮剥落,留痕等现象,检验方法参照双方认可的标准涂层样件作对比判断;4.2 色调如果图纸规定了涂层色调,涂层应该满足图纸色调要求,色调检查参照标准色调样板。

4.3 涂层性能要求涂层性能要求见表2。

表25 试验方法 5.1 试验环境试验环境温度:20±2℃,试验环境相对湿度:65±5%,无阳光直射,无汽油、蒸汽和空气流通的条件下进行。

5.2 试验对象试验对象应该为指定涂层工艺完成的零件,而非涂层样片。

仅在由于零件形状尺寸限制,无法用零件做试验的情况下,可以采用试验样片替代,但试验样片的涂层必须与零件的涂层材料和工艺完全一样。

保密,保留所有权力。

未经大众汽车集团标准部门的许可,不得复制或转换本文件的任何一部分。

合同当事方仅能通过B2B供应商平台“”获取本标准。

第2页删除了“带微小裂缝的光亮镀铬处理”表面保护类型(代码f320),(代替以Ofl-f350)。

制定了“镀锡处理”表面保护类型的涂层厚度(代码g...)。

增补了电解沉积铝和铝/猛合金涂层的表面保护类型(代码q600, q605, q610, q615)。

含六价铬Cr(VI)的“镀锌/铁合金处理”表面保护类型(代码r600, r605, r610, r620 和r630),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“镀锌/铁合金处理”表面保护类型(代码r301和r302)。

“镀锌/镍合金处理”表面保护类型(代码r640, r650, r660, r665, r670, r675),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“镀锌/镍合金处理”表面保护类型(代码r642, r643, r649, r672, r673和r677)。

增补了不含六价铬Cr(VI)的“复合镀层处理”表面保护类型(代码s611, s617, s621和s627)。

含六价铬Cr(VI)的“复合镀层处理”表面保护类型(代码s610, s615, s620和s625),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

“锌片涂层”表面保护类型(代码t300, t310, t320, t345, t600, t620和t645),限于可行的应用(不再允许用于新设计,有关替代类型请参见表A.1)。

增补了不含六价铬Cr(VI)的“锌片涂层”表面保护类型(代码t602, t611, t615和t647)。

重新增补了“表面镀黑抛光处理”表面保护类型(代码u110)。

含六价铬Cr(VI)的“渗铬处理”表面保护类型(代码v110),限于可行的应用(不再允许用于新设计,代替以Ofl-v111)。

ICS43.020T 06QC 中华人民共和国汽车行业标准QC/T 721—XXXX代替 QC/T 721—2004汽车用非电解锌片涂层Non-electrolytically applied zinc flake coatings for automobile点击此处添加与国际标准一致性程度的标识(征求意见稿)XXXX-XX-XX发布XXXX-XX-XX实施前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替了QC/T 721—2004《汽车用锌铝铬涂层》,与QC/T 721—2004相比主要技术变化如下:——增加了锌铝涂层(无六价铬)的规定。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。

本标准起草单位:。

本标准主要起草人:。

本标准所代替标准的历次版本发布情况为:——QC/T 721—2004。

汽车用非电解锌片涂层1 范围本标准规定了汽车用非电解锌片涂层的一般性能、防护等级要求及图样标记。

本标准适用于汽车用钢铁、铝及锌合金零件的表面防护。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5270 金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述(ISO 2819)GB/T 5267.2 紧固件 非电解锌片涂层(ISO 10683)GB/T 6462 金属和氧化物覆盖层 厚度测量 显微镜法(ISO 1463)GB/T 9286 色漆和清漆 漆膜的划格试验(ISO 2409)GB/T 9789 金属和其他无机覆盖层 通常凝露条件下的二氧化硫腐蚀试验(ISO 6988)GB/T 10125 人造气氛腐蚀试验 盐雾试验(ISO 9227)GB/T 13893 色漆和清漆 耐湿性的测定 连续冷凝法(ISO 6270-1)3 术语和定义下列术语适用于本标准。

东风汽车公司标准电镀层及化学处理层标准(EQY-3—95 代替EQY—3—86)1主题内容与适用范围本标准规定了汽车零(部)件的电镀层和化学处理层的技术规范及膜层的质量要求.本标准适用于汽车零(部)件的电镀层及化学处理层的质量控制和验收。

2引用标准GB4956—85磁性金属基体上非磁性覆盖层厚度测量—磁性方法GB5270—85金属基体上金属覆盖层-附着强度试验方法GB6458-86金属覆盖层—中性盐雾试验(NSS试验)GB6460—86金属覆盖层—铜加速醋酸盐雾试验(CASS试验)GB6461-86金属覆盖层-对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB6462—86金属和氧化物覆盖层-横断面厚度显微镜测量方法GB9792—88金属材料上的转化膜—单位面积上膜层质量的测定-重量法GB/T12610-90 塑料上电镀层-热循环试验3术语3.1主要表面在工件的某些表面上,其镀层或化学处理层对制件的外观和(或)使用性能起着重要作用。

3.2厚度工件的主要表面上,凡是能与直径为20mm的球体相接触的部位上的厚度的最小值4 镀覆及化学处理的表示方法4.1电镀表示方法基体材料/镀覆方法·镀覆名称·镀覆层厚度·镀复层特征·后处理4.2化学处理表示方法基体材料/处理方法·处理特征·后处理(颜色)4.3基体材料为钢铁材料时,其符号允许省略.4。

4如果镀层或化学处理层的特征、厚度、颜色及后处理无具体要求时,其符号允许省略。

4。

5表示符号4。

5。

1基体材料表示符号:金属材料用化学元素符号表示,合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示,如铜用Cu表示,塑料用PL表示。

4。

5.2镀覆方法和处理方法的表示符号见表1。

方法名称符号备注镀覆方法电镀EP化学镀CP机械镀MP锌铬膜JZnCr化学处理方法化学氧化CO 钢铁化学氧化又称发兰阳极氧化AO 包括镀铬阳极松孔锰盐磷化MnPh 磷化无特定要求时只标注Ph锌盐磷化ZnPh 磷化无特定要求时只标注Ph铬酸盐处理(白色) B 简称白钝化铬酸盐处理(彩色)C 简称彩色钝化铬酸盐处理(绿色)G 简称绿钝化铬酸盐处理(黑色)H 简称黑钝化铜及合金钝化P 也用于银层钝化表示4。

汽车紧固件锌铝涂层技术条件1范围本规范规定了汽车紧固件锌铝涂层的技术要求、试验方法以及工艺过程评价方法。

本规范适用于汽车紧固件的锌铝涂层。

本规范不适用应用在以下几个方面:1)小于T10的内六角螺钉;2)小于M2.5的内六角螺钉和小于H2的内十字螺钉;3)小于M2.5的外螺纹和小于M6的内螺纹紧固件;4)厚度小于1.2mm的垫片;5)与镁材质表面有接触的紧固件;6)对导电性有要求的紧固件。

7) 涂层的烘烤温度对被涂覆紧固件的机械力学性能有影响2 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

GB/T 6462 金属和氧化物覆盖层厚度测量显微镜法GB/T 10125 人造气氛腐蚀试验盐雾试验GB/T 13911 金属镀覆和化学处理标识方法GB/T 18684 锌铬涂层技术条件GB/T 30512 汽车禁用物质要求T/CSAE 74 紧固件摩擦系数试验方法3 术语和定义3.1 白锈在腐蚀介质作用下,涂层表面被破坏,涂层出现腐蚀生成粉状白色腐蚀产物的现象,通常将产生白锈看作第一腐蚀点。

3.2 红锈在腐蚀介质作用下,零部件基体被破坏,出现腐蚀生成斑(点)状红色腐蚀产物的现象,通常将产生红锈看作第二腐蚀点。

3.3 主要表面主要表面是指零部件上某些已涂覆或待涂覆的表面,在该表面上涂层对零部件的外观和(或)使用性能起着重要作用。

3.4 锌铝涂层由非电解的微细鳞片状锌、铝薄片及不含铬的金属盐和有机成分组成,在高温烧结作用下形成表面保护涂层,具有高耐蚀、无氢脆、无污染等特点。

3.5 涂层厚度涂覆在零部件主要表面上介质的厚度即为涂层厚度。

4 涂层标识4.1标识方法根据GB/T 13911的规定,涂层标识的组成如下:基体材料/涂覆方法·涂层名称及涂层厚度·涂层颜色表示标识的符号及含义见表1。

Q J G A C134010092009汽车金属零件油漆涂层QJ/GAC 企业技术标准QJ/GAC 1340.009-2009汽车金属零件油漆涂层(试行)2009-04-20 发布 2009-04-22 实施广州汽车集团股份有限公司发布前言本标准由广汽集团汽车工程研究院底盘部提出。

本标准由广汽集团汽车工程研究院技术管理部归口。

本标准由广汽集团汽车工程研究院底盘部负责起草。

本标准主要起草人:王更胜。

本标准于2009年04月首次发布。

汽车金属零件油漆涂层1 范围本标准规定了汽车金属零件油漆涂层的技术要求、试验项目及方法、检验规则。

本标准适用于轿车底盘、发动机舱以及驾驶舱内等位置金属零件。

2 引用文件下列标准中的条款通过本标准的引用而成为本标准的条款凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

QC/T 484 汽车油漆涂层3 涂层等级、应用及表示规范3.1 涂层等级分类及应用范围见表1。

表13.2 表面处理要求在图纸上的表示规范表面处理要求在图纸上的表示规范应包括涂层的等级以及采用标准,举例如下:——表面处理:漆以T1,按标准QJ/GAC 1340.009。

4 技术要求4.1 表面质量涂层外观无明显的裂纹、剥落、凸起、气泡、针孔、杂质、不平整、桔皮剥落,留痕等现象,检验方法参照双方认可的标准涂层样件作对比判断;4.2 色调如果图纸规定了涂层色调,涂层应该满足图纸色调要求,色调检查参照标准色调样板。

4.3 涂层性能要求涂层性能要求见表2。

表25 试验方法5.1 试验环境试验环境温度:20±2℃,试验环境相对湿度:65±5%,无阳光直射,无汽油、蒸汽和空气流通的条件下进行。

5.2 试验对象试验对象应该为指定涂层工艺完成的零件,而非涂层样片。

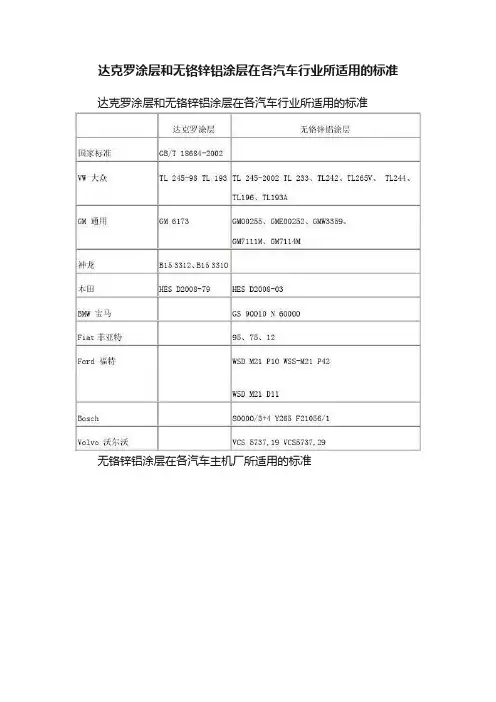

达克罗涂层和无铬锌铝涂层在各汽车行业所适用的标准达克罗涂层和无铬锌铝涂层在各汽车行业所适用的标准无铬锌铝涂层在各汽车主机厂所适用的标准宝马公司标准附:锌·铬酸盐复合涂层说明本标准是关于钢铁达克罗保护涂层的有关规定。

考虑到达克罗涂层的应用日益广泛,深感制订统一标准的必要性.由国际交流的需要,特订立本标准。

本标准的适用范围及重要性:有关钢铁防蚀的锌·铬酸盐复合涂层。

1.种类及等级根据用途不同,本涂层分三种。

应用时按协议、合同试验决定。

2种1级应用于嵌合性强的地方或需涂装的小螺丝等。

2种2级应用于一般汽车(200mg/dm2)。

重防蚀应用3种1级(300mg/dm2)。

1.附着量和膜厚通常膜厚是这样计算的:附着量按规定设定,再通过试验得到的涂层密度3.5g/cm3换算。

一般只需控制附着量。

而膜厚只是除角部等特殊部位外的参考值。

1.质量471 外观:本涂层不是外观装饰用,因此不能根据外观判断优劣。

另外,受厚材料表面状态影响严重,易发生一些变化,通常出现以下几种情况。

漏涂:螺丝等的十字槽处有时没涂上。

附着不匀:湿度太大等意外情况下,即使确保整个产品的附着量。

但也存在附着量低的地方,使耐蚀性受到影响。

所以,在环境条件、形状设计等应多予注意。

流挂:因个别地方附着量太多,有时产生隆起,从而使螺丝类产品发生嵌合性问题。

在高湿度及低粘度时易产生这种情况,应当予以注意。

堆积:螺丝的槽处的复杂形状处易产生堆积,影响嵌合。

伤痕:在操作或应用中,激烈碰撞或螺丝紧固时产生。

对耐蚀性一般不产生影响。

但使用时应注意受伤的程度。

变色:被处理物刚出热炉时,遇到氯化物类有机脱脂溶剂(如二氯甲烷、三氯乙烷等)或者它们的蒸汽,容易引起变色。

对耐蚀性影响很大,应加以注意。

斑点:有时会出现φ0.1~0.3mm程度的黄色斑点,对耐蚀性没有影响。

出现上述现象的主要原因如下:漏涂:浸液不足,去油不足。

附着不匀:高温多湿。

流挂:用低粘度液,离心不足,高温多湿。

乘用车铝车轮涂层技术条件1范围本标准规定了乘用车铝及铝合金车轮以防护为目的有机涂层的技术要求、试验方法和检验规则。

本标准适用于乘用车铝车轮涂层,其他类型汽车铝车轮涂层可参照执行。

2规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2933充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T30512汽车禁用物质要求GB/T9761色漆和清漆色漆的目视比色GB/T13452.2色漆和清漆漆膜厚度的测定GB/T9286色漆和清漆漆膜的划格试验GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T10125人造气氛腐蚀试验盐雾试验GB/T1735色漆和清漆耐热性的测定GB/T23989涂料耐溶剂擦拭性测定法GB/T30648.2色漆和清漆耐液体性的测定第2部分:浸水法ISO6270-2冷凝水气候测试试验方法SAEJ400表面涂层抗剥落试验SAEJ2635喷漆铝车轮和喷漆铝车轮装饰的丝状腐蚀试验程序SAEJ2527用受辐射氙弧装置加速照射汽车外部材料的性能标准3术语和定义GB/T2933界定的以及下列术语和定义适用于本文件。

3.1铝车轮Aluminumwheels轮胎和车轴之间的旋转承载件,通常由轮辋和轮辐两个主要部件组成,轮辋和轮辐可以是整体的、永久连接的,也可以是可拆卸的,使用的材料有Al-Si,Al-Si-Mg,Al-Zn-Mg,Al-Mg等。

3.2轮辋rim车轮上安装和支撑轮胎的部件3.3轮辐spoke车轮上车轴和轮辋之间的支撑部件。

3.4轮缘flange轮辋上给轮胎提供轴向支撑的部分。

4涂层分类铝车轮涂层按表面状态通常分为三类,见表15技术要求5.1涂层外观铝车轮外观要求与供需双方协商结果及提交的样品一致,包含色差、光泽、均匀度、缺陷种类及数量等因素。

按6.1条规定方法观察,涂层平整、光滑、均匀,不允许有明显的色差、流挂、桔皮、露底、针孔、起泡和起皱。

乘用车铝合金轮毂1范围本文件规定了乘用车铝合金轮毂的技术要求、试验方法、检验规则、标志、包装、运输和贮存要求。

本文件适用于汽车和摩托车用铸造铝合金轮毂。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T228.1金属材料拉伸试验第1部分:室温试验方法GB/T1740漆膜耐湿热测定法GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T3246.1变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法GB/T5209色漆和清漆耐水性的测定浸水法GB/T5334乘用车车轮弯曲和径向疲劳性能要求及试验方法GB/T6739色漆和清漆铅笔法测定漆膜硬度GB/T7999铝及铝合金光电直读发射光谱分析方法GB/T9286色漆和清漆划格试验GB/T9761色漆和清漆色漆的目视比色GB/T10125人造气氛腐蚀试验盐雾试验GB/T11186.2涂膜颜色的测量方法第二部分:颜色测量GB/T11186.3涂膜颜色的测量方法第三部分:色差计算GB/T13452.2色漆和清漆漆膜厚度的测定GB/T26036汽车轮毂用铝合金模锻件QC∕T241汽车无内胎车轮密封性试验方法QC∕T242汽车车轮静不平衡量要求及检测方法QC∕T717汽车车轮跳动要求和检测方法QC/T991乘用车轻合金车轮90°冲击试验方法JB/T7946.1铸造铝合金金相第1部分:铸造铝硅合金变质JB/T7946.2铸造铝合金金相第2部分:铸造铝硅合金过烧JB/T7946.3铸造铝合金金相第3部分:铸造铝合金针孔JB/T7946.4铸造铝合金金相第4部分:铸造铝铜合金晶粒度ISO20567-1色漆和清漆涂层耐碎石性测定第1部分:多冲击试验(Paints and varnishesDetermination of stone-chip resistance of coatings-Part1:Multi-impact testing)3术语和定义本文件没有需要界定的术语和定义。

ICS 32.020T40团体标准T/CSAEXX-2019汽车紧固件锌铝涂层技术条件Zinc Aluminium coating Technology Condition For Vehicle Fastener(报批稿)目录前言 (I)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 涂层标识 (1)4.1 标识方法 (2)4.2 标识示例 (2)5 需方应向涂覆生产方提供的资料 (3)5.1 必要资料 (3)5.2 附加资料 (3)6 涂层技术要求 (3)6.1 外观 (3)6.2 厚度和耐腐蚀性能 (4)6.3 结合强度 (4)6.4 摩擦系数 (4)6.5 禁限用物质 (5)6.6 耐湿热性 (5)6.7 耐水性 (5)6.8 耐热性 (5)6.9 其他性能 (5)7 涂层试验方法 (5)7.1 外观 (5)7.2 厚度及涂覆量 (5)7.3 耐腐蚀性能 (6)7.4 结合强度 (6)7.5 摩擦系数 (7)7.6 禁限用物质 (7)7.7 耐湿热性 (7)7.8 耐水性 (7)7.9 耐热性 (7)8工艺过程评价方法 (7)附录A外观允许缺陷和不允许缺陷 (8)附录B涂层厚度测量点 (9)附录C结合强度评级 (10)附录D工艺过程评价 (14)前言本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

请注意本文件的某些内容可能涉及专利,本文件的发布机构不承担识别这些专利的责任。

本标准由中国汽车工程学会提出并归口。

本规范起草单位:重庆长安汽车股份有限公司、宁波计氏金属新材料有限公司、上海达克罗涂复工业有限公司、重庆航利实业有限责任公司、重庆爱多电器有限公司、南通申海工业科技有限公司、恩欧富涂料商贸(上海)有限公司、安美特(中国)化学有限公司、德尔肯微涂层防腐蚀系统(上海)有限公司、东风汽车公司技术中心、神龙汽车有限公司、北京车和家信息技术有限公司、北京汽车研究总院有限公司、中国第一汽车股份有限公司天津技术开发分公司、江苏敏安电动汽车有限公司、安徽江淮汽车集团股份有限公司、众泰汽车工程研究院、东风日产乘用车技术中心、常州亚罗克机械设备有限公司、卡迈锡汽车紧固件(中国)有限公司、浙江国检检测技术股份有限公司、上海安福隆涂复工业有限公司、广州超邦化工有限公司、上海菲瑟汽车技术服务有限公司、广州汽车集团股份有限公司汽车工程研究院、北汽新能源股份有限公司本规范主要起草人:黄平、李兴杰、计蓉、陈烨、杨开舟、赵航、吴治军、王锡一、王娟、江涛、王晓星、陆文君、王国强、李万江、曹鑫、曹向权、张智荣、贾炳强、李栋、王添琪、邸星嵩、胡志刚、黄翔鸥、刘建辉、王慧、徐瑜、赖奂汶、崔廷昌、赵晓宏、陆德智、沈健本规范于2019年3月首次发布。

QJ/GAC 企业技术标准QJ/GAC 1340.009-2009汽车金属零件油漆涂层(试行)2009-04-20 发布 2009-04-22 实施广州汽车集团股份有限公司发布前言本标准由广汽集团汽车工程研究院底盘部提出。

本标准由广汽集团汽车工程研究院技术管理部归口。

本标准由广汽集团汽车工程研究院底盘部负责起草。

本标准主要起草人:王更胜。

本标准于2009年04月首次发布。

汽车金属零件油漆涂层1 范围本标准规定了汽车金属零件油漆涂层的技术要求、试验项目及方法、检验规则。

本标准适用于轿车底盘、发动机舱以及驾驶舱内等位置金属零件。

2 引用文件下列标准中的条款通过本标准的引用而成为本标准的条款凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

QC/T 484 汽车油漆涂层3 涂层等级、应用及表示规范3.1 涂层等级分类及应用范围见表1。

3.2 表面处理要求在图纸上的表示规范表面处理要求在图纸上的表示规范应包括涂层的等级以及采用标准,举例如下:——表面处理:漆以T1,按标准QJ/GAC 1340.009。

4 技术要求4.1 表面质量涂层外观无明显的裂纹、剥落、凸起、气泡、针孔、杂质、不平整、桔皮剥落,留痕等现象,检验方法参照双方认可的标准涂层样件作对比判断;4.2 色调如果图纸规定了涂层色调,涂层应该满足图纸色调要求,色调检查参照标准色调样板。

4.3 涂层性能要求涂层性能要求见表2。

表25 试验方法5.1 试验环境试验环境温度:20±2℃,试验环境相对湿度:65±5%,无阳光直射,无汽油、蒸汽和空气流通的条件下进行。

5.2 试验对象试验对象应该为指定涂层工艺完成的零件,而非涂层样片。

仅在由于零件形状尺寸限制,无法用零件做试验的情况下,可以采用试验样片替代,但试验样片的涂层必须与零件的涂层材料和工艺完全一样。

急性左心衰竭急救治疗方法的临床效果分析摘要:目的:探讨临床上急性左心衰竭急的救治疗方法及其临床效果。

方法:我们对2015年7月-2016年9月期间来我院进行就诊治疗的120例急性左心衰竭患者的临床资料进行回顾性研究。

我们对其急救治疗方法和急救前后的生命体征变化进行评价分析,观察分析急性左心衰竭患者急救后的疗效和预后。

结果:经过治疗与观察分析,我们发现120 例急性左心衰竭患者中有108 例症状得到缓解,63 例在 30 m in 内症状缓解,在此时间段内被就诊的患者数量最多;41例患者在30 m in~1 h 内症状缓解;4例患者在 1~24 h 内症状缓解;其余患者均因抢救无效死亡。

得到有效救治的患者,其急救后血压、心率和呼吸频率均较急救前明显降低,二者相比差异具有显著性(p<0.05)。

结论:在临床上对急性左心衰竭患者进行急诊救治时,要迅速把握好患者的各项指标,合理判断抢救的各项关键点,从而有效的提高抢救的成功率,降低患者的病死率。

关键词:急性左心衰竭;急救治疗;临床效果急性左心衰竭是各种器质性心脏病发展到终末阶段的主要临床表现,也是导致心血管疾病死亡的主要原因之一,具有发病急、病情危重、病死率高的特点,常表现为急性心源性肺水肿、心源性休克、慢性心衰急性失代偿等,是院前急救中常遇到的内科危重急症之一。

近年来,随着院前急救技术的提高,急性左心衰竭院前急救抢救成功率有了明显提高。

为了进一步探讨临床上急性左心衰竭急的救治疗方法及其临床效果,我们特意作此研究,现将研究结果汇报如下:1.资料与方法1.1一般资料本次研究的对象为2015年7月-2016年9月期间来我院进行就诊治疗的120例急性左心衰竭患者。

在这些患者中,有男性患者64例,女性患者56例,他们的年龄在23-90岁之间,平均年龄为58.0岁。

患者的病情按诱因分类:肺部感染40 例,快速型房颤 14 例,情绪激动或者劳累25 例,输液输血过多 14 例,输液过快 3 例,其他诱因 24 例。