第六章塑性成形工艺

- 格式:ppt

- 大小:14.79 MB

- 文档页数:92

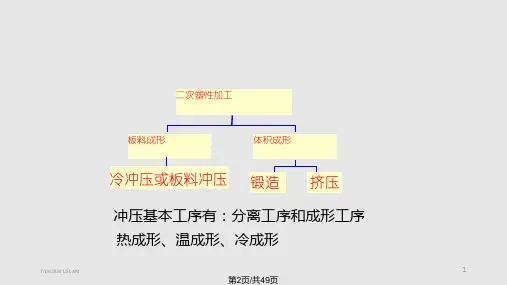

第一部分绪论一、塑性成形工艺分类1一次塑性加工:轧制、挤压、拉拔等工艺,是生产型材、板材、线材、管材的加工方法。

2二次塑性加工:以一次塑性加工获得的型材、板材、线材、管材、棒材为原材料进行再次塑性成形——冲压、锻造。

第二部分冲压工艺一、冲压加工三要素:1冲压设备2模具3原材料二、冲压工艺分类:1按变形性质分:⑴分离工序——被加工材料在外力作用下产生变形,当作用在变形部分的应力达到了材料的抗剪强度,材料便产生剪裂而分离,从而形成一定形状和尺寸的零件。

⑵成形工序——被加工材料在外力作用下仅仅产生塑性变形,得到一定形状和尺寸的零件,这些冲压工序统称成形工序。

2按变形方式分:冲裁、弯曲、拉深、成形。

3按工序组合形式分:⑴复合冲压⑵连续冲压⑶连续-复合冲压三、板料力学性能与冲压成形性能的关系1两种失稳状态:⑴拉伸失稳——板料在拉应力作用下局部出现缩颈或断裂。

⑵压缩失稳——板料在压应力作用下出现起皱。

2衡量冲压成形性能的标准——破裂性、贴模性、定形性。

⑴冲压成形性能——板料对冲压成形工艺的适应能力。

⑵贴模性——板料在冲压过程中取得与模具形状一致性的能力。

影响贴模性的因素是起皱、塌陷。

⑶定形性——零件脱模后保持其在模内既得形状的能力。

影响定形性的主要因素是回弹。

3板平面各向异性指数△γ△γ↑,表示板平面内各向异性↑,拉深时在零件端部出现不平整的凸耳现象,必须进行修边处理。

第三部分锻造工艺第一章热锻(P239)一、锻造分类1按变形温度:热锻、温锻、冷锻2按作用力来源:①手工锻造②机械锻造:自由锻模锻胎膜锻特种锻造胎膜锻——在自由锻设备上采用活动模具成形锻件的方法。

二、锻前加热(P242)1目的:↑塑性,↓变形抗力,使之易于流动成形并获得良好的锻后组织。

2加热方法:⑴火焰加热⑵电加热:①感应电加热②接触电加热③电阻炉加热⑶少无氧化加热:精锻生产中,实现少无氧化加热的加热方法:①快速加热②介质保护加热③少无氧化火焰加热三、锻造温度范围选择原则(P245~246)1始锻温度T始:AE线以下150~250℃,尽可能高,但不能过高2终锻温度T终:①碳钢:T终≧A1线②亚共析钢:T终=A3+15~50℃(800℃左右),尽可能低,但不能过低③共析钢和过共析钢: A1+50~70℃≤T终≤Acm线参见P246图9-9四、加热缺陷(P247)1氧化:生成氧化铁(氧化皮)2脱碳:表面含碳量↓,变软3过热:强度和韧性↓定义:当毛坯加热温度超过始锻温度或毛坯在高温下停留时间过长,都会引起奥氏体晶粒迅速长大,即过热。

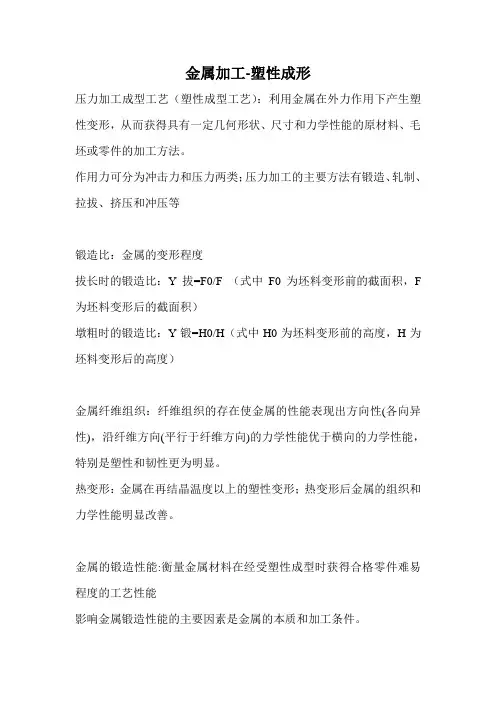

金属加工-塑性成形压力加工成型工艺(塑性成型工艺):利用金属在外力作用下产生塑性变形,从而获得具有一定几何形状、尺寸和力学性能的原材料、毛坯或零件的加工方法。

作用力可分为冲击力和压力两类;压力加工的主要方法有锻造、轧制、拉拔、挤压和冲压等锻造比:金属的变形程度拔长时的锻造比:Y拔=F0/F (式中F0为坯料变形前的截面积,F 为坯料变形后的截面积)墩粗时的锻造比:Y锻=H0/H(式中H0为坯料变形前的高度,H为坯料变形后的高度)金属纤维组织:纤维组织的存在使金属的性能表现出方向性(各向异性),沿纤维方向(平行于纤维方向)的力学性能优于横向的力学性能,特别是塑性和韧性更为明显。

热变形:金属在再结晶温度以上的塑性变形;热变形后金属的组织和力学性能明显改善。

金属的锻造性能:衡量金属材料在经受塑性成型时获得合格零件难易程度的工艺性能影响金属锻造性能的主要因素是金属的本质和加工条件。

金属的本质:化学成分的影响+内部组织的影响变形温度+变形速度+应力状态(当金属处于三向压应力状态时表现出很高的塑性。

)金属塑性变形基本规律:体积不变定律:金属塑性变形后的体积等于其塑性变形前的体积。

铸锭经锻造后其致密度增加,体积略有减少,但可忽略不计。

最小阻力定律:金属塑性变形时,首先向阻力最小的方向流动。

自由锻造:金属坯料在锻造设备的上、下砧铁或简单的工具之间,受冲击力或压力产生塑性变形的工艺。

(墩粗+拔长+冲孔)自由锻设备:自由锻造主要靠坯料局部变形,所以需要的设备能力小。

通常几十公斤的小锻件采用空气锤,两吨以下的中小型件采用蒸汽-空气锤,大钢锭和大锻件则在水压机上锻造。

模型锻造(模锻):利用模具使毛坯变形而获得锻件。

模锻时,金属的流动受到模具模膛的限制,迫使金属在模膛内塑性流动成形。

锤上模锻:在模锻锤上进行的模锻。

所用设备主要是蒸汽-空气模锻锤(模锻锤)。

制坯模膛:拔长模膛、滚压模膛和弯曲模膛模锻模膛:预锻模膛和终锻模膛胎模锻造:在自由锻设备上使用可移动模具生产模锻件。

第六章挤出成型工艺第一节热塑性塑料工艺特性(一)收缩率热塑性塑料加工成型中产生的热收缩产生原因:宏观:材料的热胀冷缩行为-微观:分子间自由体积发生变化。

通常高分子材料的热膨胀系数远大于金属材料、陶瓷材料。

影响热塑性塑料成形收缩的因素如下:第六章挤出成型工艺第六章挤出成型工艺1、塑料品种热塑性塑料成形过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显。

另外成形后的收缩、退火或调湿处理后的收缩一般也都比热固性塑料大。

第六章挤出成型工艺2、塑件特性成形时融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

另外,有无嵌件及嵌件布局,数量都直接影响物料流动方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小,方向性影响较大。

第六章挤出成型工艺3、进料口形式、尺寸、分布这些因素直接影响物料流动方向、密度分布、及成形时间。

直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。

距进料口近的或与物料流动方向平行的则收缩大。

4、成形条件模具温度高,融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。

另外,保持压力及时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

第六章挤出成型工艺(二)流动性1、热塑性塑料流动性大小,一般可从分子量大小、熔融指数、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、表现粘度小;流动比大的则流动性就好。

按模具设计要求我们大致可将常用塑料的流动性分为三类:第六章挤出成型工艺(1)流动性好:尼龙、聚乙烯、聚苯乙烯、聚丙烯、醋酸纤维素;(2)流动性中等改性:聚苯乙烯(例ABS·AS)、PMMA、聚甲醛、聚氯醚;(3)流动性差:聚碳酸酯、硬聚氯乙烯、聚苯醚、聚砜、聚芳砜、氟塑料。