总装车间岗位危险源辨识与风险点评价表

- 格式:doc

- 大小:108.00 KB

- 文档页数:5

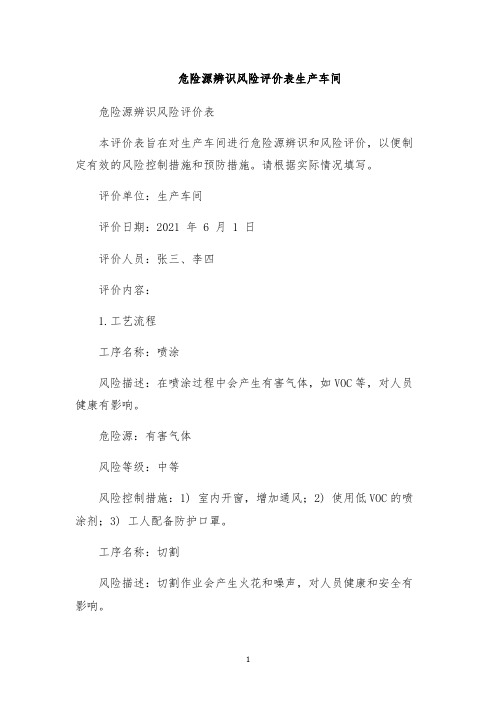

危险源辨识风险评价表生产车间危险源辨识风险评价表本评价表旨在对生产车间进行危险源辨识和风险评价,以便制定有效的风险控制措施和预防措施。

请根据实际情况填写。

评价单位:生产车间评价日期:2021 年 6 月 1 日评价人员:张三、李四评价内容:1.工艺流程工序名称:喷涂风险描述:在喷涂过程中会产生有害气体,如VOC等,对人员健康有影响。

危险源:有害气体风险等级:中等风险控制措施:1) 室内开窗,增加通风;2) 使用低VOC的喷涂剂;3) 工人配备防护口罩。

工序名称:切割风险描述:切割作业会产生火花和噪声,对人员健康和安全有影响。

危险源:火花、噪声风险等级:中等风险控制措施:1) 工人配备防护眼镜和防噪耳罩;2) 在切割区域设置防火墙和喷水装置。

2.设备设施设备名称:压力机风险描述:使用高压力机械时,存在压力及机械伤害的危险。

危险源:压力、机械伤害风险等级:高等风险控制措施:1) 对机械进行定期维护保养,确保其正常运转;2) 工作人员接受相应的机械操作培训,并着装适合的安全防护用品;3) 设立围栏和警示标志,防止工人误入工作区。

设备名称:烘干机风险描述:使用烘干机时,存在电气和高温烫伤的危险。

危险源:电气、高温烫伤风险等级:中等风险控制措施:1) 使用电气设备时必须接地保护;2) 工作人员接受相应的操作培训,并穿着适当的防护服装;3) 设立围栏和警示标志,防止工人误入工作区。

3.人员操作工作岗位:机械操作员风险描述:机械操作员存在机械伤害和电气伤害的危险。

危险源:机械伤害、电气伤害风险等级:高等风险控制措施:1) 对机械进行定期维护保养,确保其正常运转;2) 工作人员接受相应的机械操作培训,并着装适合的安全防护用品;3) 使用电气设备时必须接地保护;4) 设立围栏和警示标志,防止工人误入工作区。

工作岗位:危险品操作员风险描述:危险品操作员存在危险品泄漏和火灾爆炸的危险。

危险源:危险品泄漏、火灾爆炸风险等级:高等风险控制措施:1) 危险品必须存放在有防泄漏措施的设施内;2) 周期性检查危险品贮存环境,确保危险品贮存和安全操作;3)危险品操作员应接受相应的安全教育和操作培训;4) 危险品操作区设有紧急灭火装置,并确定操作员应急演练方案。

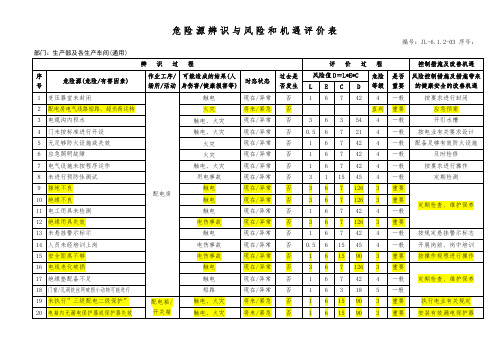

危险源辨识与风险和机遇评价表编号:JL-6.1.2-03序号:序号危险源(危险/有害因素)作业工序/场所/活动可能造成的结果(人身伤害/健康损害等)时态状态过去是否发生风险值D=L*E*C危险等级是否重要风险控制措施及措施带来的健康安全的改善机遇L E C D43用其它金属丝代替熔断丝触电、设备损坏将来/紧急否167424一般严禁使用44照明专用回路无漏电保护车间照明触电伤害将来/紧急否167424一般严格电气安全检查45灯具金属外壳未作接零保护触电伤害将来/紧急否167424一般严格电气安全检查46悬挂照明灯具的桥架意外坠落物体打击将来/紧急否163185否定期检查47潮湿环境及手持灯具未使用安全电压触电伤害将来/异常否167424一般使用手电48私接、私拉电线车间用电触电将来/紧急否167424一般严格用电管理49使用大功率电器火灾将来/紧急否167424一般严禁使用50标识不明车间消防设施的配置人员伤亡将来/异常否167424一般及时更换修复51消防器材配置不足火灾将来/异常否167424一般按规定进行配置52消防器材过期火灾将来/异常否167424一般加强消防检查,及时换药53无消防措施、制度或无灭火器材现场防火火灾、人员伤害将来/紧急否167424一般加强日常管理54灭火器材配置不合理火灾、人员伤害将来/紧急否363544一般加强日常消防检查55安全通道不畅人员伤亡将来/异常否167424一般随时保持通畅56人员横跨运转设备设备运行机械伤害将来/紧急否163185一般加强安全教育案例培训57防护装置不全或人员操作失误机械伤害将来/异常否163185一般加强安全检查58未有保护装置及漏电保护装置触电将来/紧急否163185一般加强安全检查59现场地面不平人员摔倒机械伤害将来/异常否161185一般设置警示标志60现场地面油滑人员摔倒机械伤害将来/异常否161185一般及时拖扫干净61设施设备运转噪声影响听力现在/正常否661364一般戴耳塞62钻头等锋利工具使用机械伤害现在/正常否163185一般戴防护手套63材料、零配件边缘锋利取用和操作割伤现在/异常否361185一般小心拿取、戴手套操作64手持电动工具外壳带电手持电动触电伤害将来/异常否361185一般及时修复序号危险源(危险/有害因素)作业工序/场所/活动可能造成的结果(人身伤害/健康损害等)时态状态过去是否发生风险值D=L*E*C危险等级是否重要风险控制措施及措施带来的健康安全的改善机遇L E C D工具(电动螺丝刀/手电钻/角磨等)65手持电动工具绝缘损坏将来/正常否163185一般及时修复66用电方法不当将来/异常否167424一般用电安全教育培训67电源线路破损/老化将来/异常否363544一般及时修复68电源线过载将来/异常否167424一般及时更换69长时间运转,电源线路过热将来/异常否167424一般注意劳逸结合70电动工具运转噪声现在/正常否361185一般戴耳塞71振动现在/正常否361185一般戴手套操作72电动工具运转产生高温灼烫现在/正常否361185一般戴手套操作73模具工装的安装与调试日常生产作业机械伤害现在/正常否363544一般运行控制74设备、管线、阀门等泄露或破裂火灾或人员伤害将来/紧急否167424一般日常安全检查,及时修复75各设施之间连接处未及时进行检查将来/紧急否1315454一般运行控制76设备上的仪器仪表等未进行检验将来/异常否0.567214一般运行控制77设备电气线路隐患或带电触电将来/异常否363544一般日常安全检查,及时修复78设施设备机械隐患人身伤害将来/异常否363544一般日常安全检查,及时修复79随手抛掷工件或物品物体打击现在/异常否361185一般日常安全教育80未及时清理工作面上方的未固定物品物体打击现在/异常否361185一般日常安全教育81工序间物料转序机械伤害现在/正常否363544一般运行控制82在高层货架上存取物料与配件物体打击将来/异常否163181一般运行控制83作业时物料扬尘粉尘危害将来/异常否163181一般戴防护口罩84设备工具使用不当机械伤害现在/正常否361185一般正确使用85人员密集疾病传播现在/正常否361185一般戴口罩86堵塞进出通道人员伤害将来/异常否363544一般随时保持通道畅通87多设备同时运转影响听力现在/正常否16165一般戴耳塞制表/日期:审核/日期:。

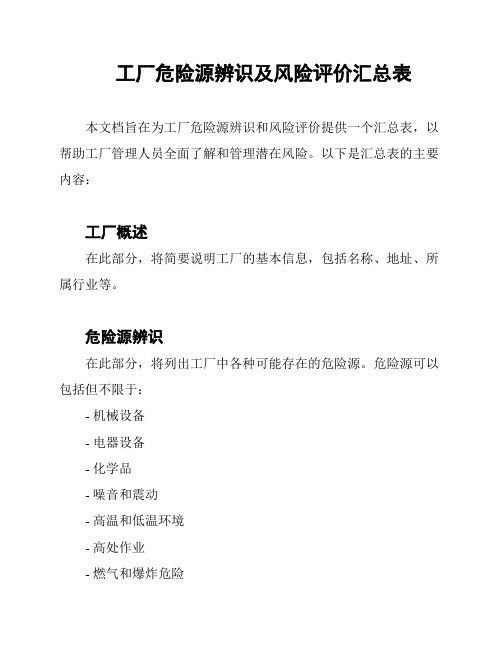

工厂危险源辨识及风险评价汇总表本文档旨在为工厂危险源辨识和风险评价提供一个汇总表,以帮助工厂管理人员全面了解和管理潜在风险。

以下是汇总表的主要内容:工厂概述在此部分,将简要说明工厂的基本信息,包括名称、地址、所属行业等。

危险源辨识在此部分,将列出工厂中各种可能存在的危险源。

危险源可以包括但不限于:- 机械设备- 电器设备- 化学品- 噪音和震动- 高温和低温环境- 高处作业- 燃气和爆炸危险- 火灾和自然灾害对每个危险源,都要进行详细的描述,包括可能引发的风险和可能造成的伤害类型。

风险评价在此部分,将对每个危险源进行风险评价。

评价过程中应考虑以下因素:- 危险源的可能性:对该危险源发生事故的概率进行评估。

- 潜在伤害:对可能造成的伤害进行评估,如人员伤亡、财物损失等。

- 风险等级:根据危险源的可能性和潜在伤害,确定相应的风险等级,如高风险、中风险、低风险等。

对每个危险源,应给出相应的风险等级和评价依据。

控制措施在此部分,将给出针对每个危险源的控制措施建议。

建议控制措施应能够减少或消除危险源的可能性和潜在伤害。

控制措施可以包括但不限于:- 工程控制:通过改变工艺、设备或环境来减少危险源。

- 行政控制:通过制定安全规章制度、加强培训等方式来管理危险源。

- 个人防护措施:如佩戴个人防护装备、遵守操作规程等。

对每个控制措施建议,应给出相应的实施方法和效果评估。

风险管理计划在此部分,将综合前述内容,制定一个完整的风险管理计划。

计划应包括但不限于以下内容:- 风险源辨识和风险评价的周期性进行。

- 控制措施的实施和效果评估的周期性进行。

- 事故和应急情况的处理和报告机制。

结论在此部分,将简要总结工厂危险源辨识和风险评价的汇总表。

以上是工厂危险源辨识及风险评价汇总表的主要内容,通过对汇总表的制定和实施,工厂管理人员可以全面了解和管理工厂中的潜在风险,确保工厂的安全运行。

总装工艺危险源辨识与风险评价信息表1. 背景及目的在总装车间中,存在着多种危险源,如高空作业、电气设备、化学品等,这些危险源可能对员工的人身安全和健康造成威胁。

为了保障员工的安全,需要对危险源进行辨识和风险评价,并采取相应的措施,降低风险。

本文档的目的在于提供一个总装工艺危险源辨识与风险评价信息表,方便管理人员对各项危险源进行评估和管理,为工艺安全提供有力保障。

2. 辨识危险源在危险源的生成方面,总装车间主要有以下几个方面:2.1 高空作业高空作业是总装车间的一种常见作业方式,但同时也是一种潜在的危险源。

高处作业需要使员工保持平衡,一旦失足就容易发生摔落事故。

此外,高处还存在着墙体坍塌和高处坠落等安全隐患。

2.2 机械设备总装车间中使用的机械设备众多,包括各种机器人、起重机、铣床等,这些设备都需要接通电源,因此存在着漏电和触电的危险。

此外,机器缺乏维护也会导致工作效率下降、设备失灵等安全隐患。

2.3 化学品使用化学品的过程中可能会涉及到一些化学物质的挥发和泄漏,如丙烯酸等化学品,会对员工的身体健康造成影响。

因此,化学品也是一个重要的危险源。

3. 风险评价对于辨识出的危险源,需要进行风险评价,以确定其对员工安全和健康造成的影响程度。

3.1 风险评估方法本文档使用风险评价矩阵法对危险源进行评价。

对于每种危险源,需要分别评价其可能性和影响程度,通过对可能性和影响程度的综合评价,确定出风险等级。

危险源可能性等级分为:A、B、C、D、E。

危险源影响程度分为:I、II、III、IV、V。

3.2 风险等级综合考虑可能性和影响程度后,可以得出对应的风险等级,如下表所示:风险等级风险描述颜色标识1风险极低,只需控制一下即可绿色2风险低,需执行标准控制措施蓝色3风险中等,需要深入研究掌握黄色风险等级风险描述颜色标识4风险高,需要采取专项控制措施橙色5风险极高,需要紧急采取措施红色4. 危险源信息表基于以上内容,我们可以编制如下的危险源信息表:危险源名称危险源描述可能性影响程度风险等级高空作业高处作业风险D IV4机械设备设备维护风险C III3化学品化学品泄露风险B V55. 风险控制对于每种危险源,需要采取相应的措施进行风险控制。

工厂车间危险源辨识和风险评价表1. 简介本文档旨在帮助工厂车间管理人员辨识和评估可能存在的危险源,以确保工作环境的安全与健康。

通过对潜在危险源的辨识和风险评价,可以采取相应的措施来降低事故发生的可能性。

2. 危险源辨识危险源辨识是指对车间进行全面的检查,搜集可能存在的危险源。

以下是常见的危险源辨识内容:- 电气设备:检查电缆、插座、开关等是否存在老化、电线暴露等问题。

- 机械设备:检查机器的安全防护装置是否完善,是否存在磨损、故障等问题。

- 化学品:检查化学品的储存条件是否符合安全要求,是否存在泄漏、飞溅等风险。

- 高处作业:检查工人在高处作业时是否有足够的安全防护措施,如护栏、安全带等。

- 火灾风险:检查是否存在易燃物品、火源等可能引发火灾的情况。

3. 风险评价风险评价是指对每个辨识出的危险源进行风险评估,确定其可能带来的伤害程度和发生的可能性。

以下是常用的风险评价指标:- 伤害程度:将可能发生的事故分为轻微、一般和严重等级。

- 发生可能性:将可能发生的事故分为低、中、高等级。

- 风险级别:根据伤害程度和发生可能性确定风险级别,通常分为低风险、中风险和高风险。

4. 危险源控制措施根据风险评价的结果,对高风险和中风险的危险源采取相应的控制措施,以降低事故的发生可能性。

以下是常见的控制措施:- 修改设备或工艺,消除或减少危险源。

- 加装安全防护设施,如护栏、安全开关等。

- 提供员工培训,增强安全意识和操作技能。

- 加强巡回检查和设备维护,保障设备和环境的安全。

5. 风险评估表格样例下表是一份工厂车间危险源辨识和风险评价表的样例:6. 结论工厂车间危险源辨识和风险评价是确保工作环境安全的重要步骤。

通过对潜在危险源的辨识和风险评价,可以采取相应措施来降低事故的发生可能性。

建议定期进行危险源辨识和风险评价,并根据评价结果采取必要的控制措施,以保障工作人员的安全与健康。

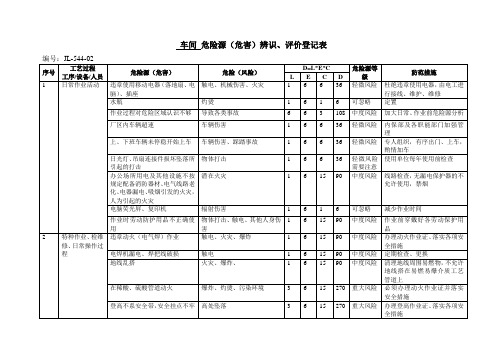

总装工艺危险源辨识与风险评价信息一览表一、吊装工段 (1)(一)底盘线束安装工位 (2)(二)副车架安装工位 (3)(三)后桥安装工位 (4)(四)发动机安装工位 (5)(五)油箱安装工位 (6)(六)消音器安装工位 (7)(七)真空钢管安装工位 (8)(八)备胎安装工位 (9)(九)发动机分装工位 (10)二、内饰工段 (11)(一)驾驶室上线工位 (12)(二)门锁安装工位 (13)(三)安全带工位 (14)(四)滑柱安装工位 (15)(五)玻璃密封条工位 (16)(六)吊挂安装工位 (17)(七)空滤器安装工位 (18)(八)暖风安装工位 (19)(九)车门玻璃安装工位 (20)(十)仪表板安装工位 (21)(十一)水箱安装工位 (22)(十二)内护面安装工位 (23)(十三)后风挡安装工位 (24)(十四)驾驶室下线工位 (25)1二、总装工段 (26)(一)备胎支架安装工位 (27)(二)感载比例阀安装工位 (28)(三)蓄电池安装工位 (29)(四)VIN打印工位 (30)(五)前杠安装工位 (31)(六)转向管柱安装工位 (32)(七)变光包壳安装工位 (33)(八)座椅安装工位工位 (34)(九)车门调整工位 (35)(十)防冻液加注工位 (36)(十一)冷媒加注工位 (37)(十二)汽油加注工位 (38)(十三)下线录入工位 (39)(十四)货厢安装工位 (40)三、转运区域 (40)(一)车辆转序工位 (42)(二)叉车工位 (43)四、维修作业区域 (44)五、办公区域 (45)六、厂外交通 (46)七、生产区域 (47)2危险源辨识与风险评价信息一览表辨识区域(部位、场所):总装工艺单元序号辨识对象危险源事故类型典型控制措施风险评价M E S R 级别一、吊装装配区域(一)底盘线束安装工位11人的因素车身内有零部件掉落,砸伤头部物体打击1、岗前班组会议期间检查职工安全帽、防砸鞋是否佩戴齐全2、操作时,必须先确认车身状态,发现问题及时整改3、班组加强日常安全教育培训,增强安全意识4、出现事故启动突发事件应急预案36118四22物的因素攻丝刮漆,铁屑溅入眼中,造成眼部伤害机械伤害1、上岗前召开班组会议,培训各岗位安全操作规程2、日常进行监督检查,发现违章行为及时制止3、组织好班组日常安全教育培训,增强职工安全知识1、4、出现事故启动突发事件应急预案1313四32物的因素站在木托盘工作不注意造成脚步踏空,扭伤脚部其他伤害1、岗前班组会议期间组织检查职工精神状态2、对增高垫木涂刷安全警示线。

总装车间岗位危险源辨识与风险点评价表总装车间岗位危险源辨识与风险点评价表1、为员工配备病正确穿戴合格劳保用品、2、加强监督检查16212五2旋铆机1、无漏电保护措施。

2、线头有破损现象触电1、电源安装漏电保护器。

2、线头无接头或用绝缘胶布包好,无破损。

36472三3作业环境1、粉尘多,2、光线不足其它伤害1、隔离无灰尘。

2、增加照明设施。

36472三4安全管理1、无防护罩,2、无警示标识。

机械伤害1、安装防护罩。

2、设置安全警示标识。

16848四567蹄铁铰孔工序作业人员作业人员操作时未戴护目镜、工作帽、防护扣罩。

职业病1、为员工配备病正确穿戴合格劳保用品、2、加强监督检查16212五8立钻线手套容易卷进立钻内机械伤害不能戴线手套36472三9作业环境作业区未能进行隔离,有灰尘其它1、进行隔离。

2、工作结束清理现场。

16848四10安全管理钻床开启时,作业现场无安全警示标志。

机械伤害作业现场悬挂警示标识和安全标识16848四1112岗位危险源辨识与风险点评价表辨识区域(部位、场所):总装车间序号风险点风险点类别危险源事故类型典型控制措施风险评价管控等级MESR级别一、蹄铁工序1蹄铁铆接作业作业人员作业人员操作时未戴护目镜、工作帽、防护扣罩。

职业病1、为员工配备病正确穿戴合格劳保用品、2、加强监督检查16212五2旋铆机1、电机有漏电现象。

触电1检查电机线路排除隐患36472三3作业环境1、粉尘多,2、无漏电保护措施其它伤害1、隔离灰尘。

2、安装漏电保护设施。

36472三4安全管理蹄铁对方过高物体打击蹄铁安规定摆放,不准超高16848四56蹄铁磨片作业作业人员作业人员操作时未戴护目镜、工作帽、防护扣罩。

职业病1、为员工配备病正确穿戴合格劳保用品、2、加强监督检查16212五7磨片机1、磨模没安规定放置,2、砂轮过期磨损严重。

物体打击其他伤害1、磨模放在模具架上。

2、定期检查更换砂轮36472三8作业环境灰尘太多,没及时清理其它及时清理尘沫。