四辊轧机的计算

- 格式:docx

- 大小:38.26 KB

- 文档页数:5

设计目录前言 (1)第一章轧辊的工艺计算1.1 轧辊的基本参数 (5)1.2 轧辊的材料、轧辊的硬度面 (5)1.3 轧辊的强度校核 (6)1.4 工作辊与支承辊的接触应力 (9)1.5 轧辊的变形计算 (10)1.6 工作辊与支承辊间的弹性变形 (11)1.7 轧辊轴承的选择 (12)1.8 轴承寿命的计算 (12)1.9 轧辊轴承润滑 (13)第二章压下螺丝与螺母的工艺参数2.1 压下螺丝的选择 (14)2.2 压下螺母的选择 (15)2.3 电机的选择 (17)第三章轧辊平衡系统的工艺参数3.1 支承辊平衡缸的选择 (18)3.2 工作辊平衡缸的选择 (19)第四章机架的工艺参数4.1 机架的主要结构参数 (20)4.2 机架的结构 (21)4.3 机架的强度计算 (24)第五章工作机座刚度计算5.1 轧辊系统的弹性变形 (25)5.2 轧辊轴承的弹性变形 (26)5.3 轴承座的弹性变形 (27)5.4 压下系统的弹性变形 (28)5.5 支承辊轴承座和压下螺丝间各零件的弹性变形 (30)5.6 压力调心板的接触变形 (31)5.7 机架的弹性变形 (32)第六章轧辊轧制力矩的计算 (33)第七章减速器 (34)第八章万向接轴的选择 (35)第九章电动机容量计算与校核9.1 主电机容量的计算 (36)9.2 主电机容量的校核…………………………….结束语 (39)参考文献 (40)前言随着汽车、制罐、无线电技术等部门的迅速发展,冷轧薄板的产量日益增加。

冷轧的生产成本比热轧的高10%,投资费用比热轧多20-25%,但冷轧钢板的性能和质量都比热轧的好,在同样的用途下,可以节约金属达30%,故冷轧薄板得到迅速发展。

美国使用的薄板几乎百分之百都是冷轧的,热轧薄板的焊管冷弯型钢的坯料都是冷轧的。

目前,国外绝大多数薄板是连续式生产,成卷供应。

冷轧薄板轧机有:连续式冷轧机,多辊式轧机(八辊,十二辊,二十辊等),四辊可逆冷式轧机,六辊冷轧机和特殊轧机。

四辊轧机轧制力经验公式:工作辊长度L(mm)*系数A(一般取值1.4~1.48),得出的值单位为吨(t)

绝对压下量=入口厚度H-出口厚度h

绝对宽展量=出口宽度b-入口宽度B

绝对延伸量=出口长度l-入口长度L

计算带钢轧完后的总长:入口厚度除以轧完的厚度乘以入口长度

延伸系数=入口长度/出口长度

压下系数=入口厚度/出口厚度

如果对于碳钢,张力=(0.18+0.01*n)*弯形抗力,n为道次数。

1450轧机轧制力控制在1吨/mm钢板以内,800轧机控制在0.60吨/mm钢板以内。

取张力T=k×σs×b×h

式中:k为张力系数板厚为0.3~1mm时k=0.5~0.8

板厚为1~2mm时k=0.2~0.5

板厚为2~4mm时k=0.1~0.2

σs为屈服强度

b为板宽

h为板厚

卷取张力T=k×σs×b×h

式中:k为张力系数板厚为0.3~1mm时k=0.5~0.8

板厚为1~2mm时k=0.2~0.5

板厚为2~4mm时k=0.1~0.2

如果对于碳钢,张力=(0.18+0.01*n)*弯形抗力,n为道次数。

1450轧机轧制力控制在1吨/mm钢板以内,800轧机控制在0.60吨/mm钢板以内。

《轧钢机械》一书中有具体计算和选择方法

多辊轧机主要业绩。

四辊轧机扭矩测量方案和扭振的计算

四辊轧机的扭矩测量和扭振计算方案如下:

1. 扭矩测量方案

四辊轧机的扭矩测量可以采用两种方式:动力学测量法和静力学测量法。

动力学测量法:通过测量轧制物料的加速度和力学模型,计算出轧机的扭矩。

具体测量步骤如下:

a) 将加速度传感器安装在轧机传动轴上。

b) 通过调整抵抗器电阻、转速控制器和计算机软件,计算出轧机的扭矩。

静力学测量法:通过测量轧机的形变和参考标准,计算出轧机的扭矩。

具体测量步骤如下:

a) 将应变计贴在轴承壳体上。

b) 通过调整电子秤和软件,计算出轧机的扭矩。

2. 扭振的计算

四辊轧机的扭振可以通过建立轧机动态模型和分析系统的振动特性来计算。

具体计算步骤如下:

a) 建立轧机的动态模型,包括轧机的结构、扭矩、弹性变形等关键因素。

b) 分析轧机的振动特性,包括自由振动和强迫振动。

c) 计算轧机的扭振,包括振幅、频率、相位等参数。

d) 根据计算结果制定调整方案,减少轧机的扭振。

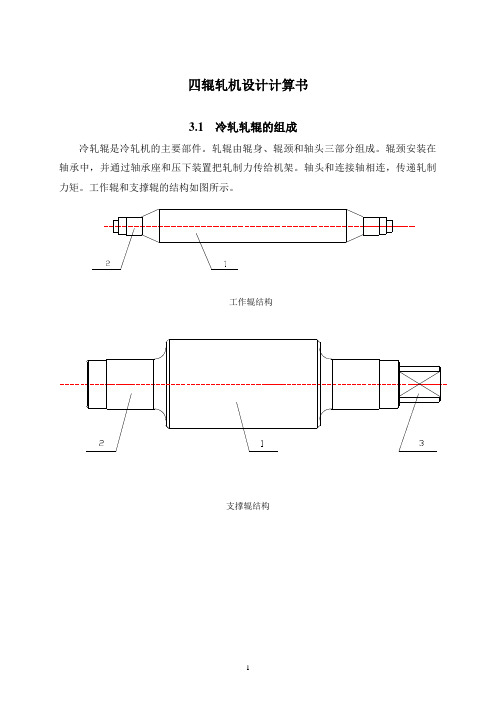

四辊轧机设计计算书3.1 冷轧轧辊的组成冷轧辊是冷轧机的主要部件。

轧辊由辊身、辊颈和轴头三部分组成。

辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给机架。

轴头和连接轴相连,传递轧制力矩。

工作辊和支撑辊的结构如图所示。

工作辊结构支撑辊结构3.2、 冷轧辊系尺寸的选择冷轧过程中,轧辊表面承受很大的挤压应力和强烈的磨损,因此,冷轧工作辊应具有极高而均匀的硬度,一定深度的硬化层,以及良好的耐磨性与抗烈性。

降低轧辊硬度,虽然改善抗烈性,但耐磨性降低,因此,必须正确选择轧辊表面硬度。

冷轧辊用钢均多为高碳合金钢,如29r C 、o r M C 29等,我们这里选工作辊的材质为o r M C 29。

轧件对冷轧工作辊巨大的轧制压力,大部分传递给支撑辊上。

支撑辊既要能承受很大的弯曲应力,还要具有很大的刚性来限制工作辊的弹性变形,以保证钢板厚度均匀。

轧机支撑辊的表面肖氏硬度一般为HS45左右。

目前为提高板厚精度与延长轧辊的寿命,支撑辊硬度有提高的趋势。

支撑辊常用钢号为o r M C 29、V C r 9、及o n r M M C 60,我们这里选支撑辊材质为o r M C 29。

3.3、 辊系尺寸的确定1) 辊身长度L 及直径D 的确定。

辊身长度L 应大于所轧钢板的最大宽度m ax b ,即 []2max a b L += (3.1)当m ax b =400—1200 mm 时,a=50—100 mm ,现m ax b =500mm ,取a=50mm 所以 mm a b L 55050500max =+=+= 四辊轧机的辊身L 确定以后,根据经验数据:8.18.02-=D L来确定支撑辊直径2D ,取7.12=D L所以 mm LD 3207.12==对于支撑辊传动的四辊轧机,一般选4312-=D D ,现取2.312=D D则 mm D D 1002.33202.321===2) 轧辊辊颈尺寸d 和l 的确定。

太原科技大学本科毕业设计说明书5000mm热轧宽厚板四辊可逆式轧机辊系设计Design of four roller reversible rolling mill of hot rollingheavy plate 5000mm学院(系):机械工程学院专业:机械设计制造及其自动化(冶机)学生姓名:学号:指导教师:指导教师:完成日期:2014年6月1日太原科技大学Taiyuan University of Science and Technology摘要随着经济社会的发展,特别是战争年代,大型战舰,大型战机的制造需要,对钢材的尺寸要求也越来越大。

这样就催生了人们对大型轧材的研究与探索。

大型宽厚板应运而生。

在航空母舰,大型水面战舰的制造上对,宽厚板,特别是5米宽厚板的需求是巨大的,由此如雨后春笋般出现的的5m宽厚板轧机的研究与投产更是越来越多。

一个宽厚板生产流水线,包括开坯粗轧机,精轧机,保温坑,冷却装置,切割机等等。

本设计主要只对轧机组进行设计,本设计主要介绍了5000mm热轧宽厚板四辊可逆轧机的轧制力,支承辊与工作辊尺寸,轴承寿命和弯辊装置计算。

本说明书按照设定的最大轧制力和产品规格参数设计计算了5000mm宽厚板轧机的轧辊的尺寸参数,轴承寿命和的基本参数以及校核,选择了轴承结构与类型,轧辊平衡装置也进行了相关设计计算。

其中轧辊尺寸确定是根据来料的规格尺寸确定的。

轧辊轴承的确定根据轧机在轧制过程中的受力状况,工作条件所确定的。

轧制力的计算采用了艾克伦德公式。

关键词:宽厚板;轧机设计;辊系设计;弯辊装置5000 hot-rolled heavy plate four reversing mill roll systemdesignAbstractWith the development of economy and society, especially in wartime, large warships , large aircraft manufacturing needs , the size requirements for steel is also growing . This gave birth to the people to study and exploration of large rolled . Large heavy plate came into being. On aircraft carriers, surface warships manufacturing right, heavy plate , especially 5 -meter-wide slab demand is huge, thus mushroomed 5m heavy plate mill of the research and production is increasing. A heavy plate production lines, including the breakdown roughing mill , finishing mill , heat pits, cooling devices , cutting machine and so on. The design of the main groups only mill design , the design introduces a heavy plate rolling force 5000mm hot rolling four-high reversing mill , the size of the backup roll and work roll , and roll bending device bearing life calculation . In accordance with the instructions set maximum rolling force and product specifications designed to calculate the dimensions 5000mm heavy plate rolling mill rolls , bearing life and the basic parameters and checking, select the bearing structure and the type of roll balancing devices have also been relevant design calculations. Determine which roll size is determined according to the size of the incoming specifications . Roller bearing is determined during rolling mill according to the stress condition , determined by the working conditions . Rolling force calculation using the formula Ike LundKey Words:Heavy plate mill design; roll system design; roll bending device目录摘要 (I)Abstract (II)1 文献综述....................................................................................................... - 1 -1.1 国内................................................................................................... - 1 -1.1.1 国内宽厚板产业先驱——鞍钢股份有限公司................... - 1 -1.2 国外................................................................................................... - 2 -2 轧辊设计....................................................................................................... - 6 -2.1 轧辊结构与尺寸............................................................................... - 6 -2.1.1 轧辊的结构........................................................................... - 6 -2.1.2 轧辊辊身尺寸....................................................................... - 6 -2.1.3 轧辊辊颈尺寸d和l的确定 ............................................... - 7 -2.2 轧辊力能参数计算........................................................................... - 8 -2.2.1 基本参数............................................................................... - 8 -2.3 轧辊材料选择................................................................................... - 9 -2.4 艾克伦德方法计算轧制时的平均单位压力................................. - 10 -2.4.1 变形阻力............................................................................. - 10 -2.4.2 变形速度............................................................................. - 10 -2.4.3 轧制压力............................................................................. - 11 -2.5 轧辊传动力矩................................................................................. - 12 -2.6 小结................................................................................................. - 13 -3 轧辊强度校核............................................................................................. - 14 -3.1 影响轧辊强度的因素..................................................................... - 14 -3.2 小结................................................................................................. - 17 -4 轧辊轴承..................................................................................................... - 18 -4.1 轴承的选择..................................................................................... - 18 -4.2 轴承寿命计算................................................................................. - 18 -4.3 小结................................................................................................. - 19 -5 轧辊弯辊装置............................................................................................. - 20 -5.1 液压弯辊装置................................................................................. - 21 - 参考文献......................................................................................................... - 22 - 致谢......................................................................................................... - 24 -1 文献综述有句话是这么说的:战争年代,工业的发展速度和创新水平都能得到很大的提高。

4200mm四辊中厚板精轧机力能参数计算摘要中厚板轧机是轧钢行业中的主力轧机,其装备水平及拥有量是一个国家钢铁工业发展水平的重要标志。

因此,中厚钢板是国民经济发展不可缺少的钢材品种,各国对中厚板生产都很重视。

本设计阐述了4200mm四辊中厚板精轧机力能参数机选过程。

主要内容包括:设计方案设定、生产工艺流程、确定轧机主要参数和工艺制度;设计内容包括:生产方案的确定、生产工艺流程、典型产品的工艺计算、本设计以提高生产率、降低生产成本、减轻劳动强度、提高产品质量及综合经济效益为设计原则。

关键词:中厚板,压下规程,力能参数,轧制力,工艺流程目录1、概述 (1)1.1 中厚板轧制发展史 (1)1.2 中厚板轧制技术发展趋势 (1)2、设计方案 (1)2.1工艺方案的选择 (1)2.2 主机型式选择 (1)2.3 相关设备的选择 (1)2.3.1加热炉 (1)2.3.2冷却装置 (2)2.3.3除磷 (2)2.3.4矫直机 (2)3.主要设备的技术参数 (3)4.工艺流程设计 (3)4.1生产工艺流程 (3)4.2轧制制度 (4)5.轧制工艺规程 (4)5.1咬入能力 (4)5.2 压下量校核 (4)6.确定轧制规程 (5)6.1 确定轧制速度 (5)6.2确定轧制延续时间: (5)6.3轧制温度确定 (6)6.4计算各道次变形程度: (7)6.4.1各道次变形速度 (7)6.4.2各道次变形抗力 (8)6.5计算各道次平均单位压力 (9)6.6计算各道次总压力 (10)6.7计算传动力矩 (10)7、车间技术经济指标 (12)7.1各类材料消耗指标 (12)7.2综合技术经济指标 (14)8、结语 (15)参考文献 (16)1、概述1.1 中厚板轧制发展史国内许多中厚板轧机的轧制过程都是采用人工制定轧制规程,然后通过实际轧制状态的变化进行轧制规程的手动调整,以适应轧件和轧辊的变化,这种轧钢方式可以充分发挥操作人员的人工智能,取得了较好的轧制效果。

毕业设计(论文)任务书摘要∅∅⨯小型四辊冷轧机,其特点是工作稳定、操作简单、轧制本轧机为190/500450板形好。

本设计主要是针对此轧机的轧辊系统,考虑到产品的稳定性、结构布局、使用寿命,进行轧辊的尺寸计算、刚强度校核、弯曲变形校核、轧辊轴承的选择和使用寿命校核。

同时采用了工作辊传动,这种形式对轧制过程比较有利。

设计中运用斯通公式计算轧制力,由于轴承座的固定性,轴承座要承受偏负荷,轴承磨损严重不但减小使用寿命而且影响轧辊的外形进而对轧制板形产生极大的影响,轧制力大时影响更明显。

因此轧辊的尺寸设计、材料选择很重要而且必须对轧辊和轴承进行必要的校核。

关键词:四辊冷轧机、轧辊、轧辊轴承、轧制力Abstract∅∅⨯small four-high cold rolling mill, characterized by The mill is 190/500450stability、simple in operation and good shape by rolling. This design main for the mill’s roller system, take the mill’s stability、configuration and the service life, it’s necessary to checkout the intensity、barely and distortion by bending of the rollers and the service life of the bearing besides calculate the sizes of the rollers and choosing the bearings. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.I t’s well-off during the design. In the design I have found that due to the fixity of the bearing chock, the biased load will appear in the bearing chock, and the bearings will fray badly, which leads to the short service life of the bearings and influences the rollers’ shape , and then influence of the sizes of the rolling steels, the infection will be strictness under the heavy roll force. Therefore, it’s important to design the rollers’ size and choose of the material, it is must to checkout the rollers and the bearings.Keywords:4-high cold rolling mill、roller、roller bearing、roll force前言50年代以来,我国的钢铁工业取得了巨大的成就,轧钢生产是将钢锭或钢坯轧制成钢材的生产环节。

四辊可逆式冷轧机的压下装置设计摘要压下系统是连轧机的关键设备之一,其设计制造水平直接影响成品的质量和生产企业的经济效益。

目前国内广泛应用的连轧管机组中大部分采用的是电动压下系统。

和电动压下相比,液压压下有其无可比拟的优势。

由于国内在这方面的研究起步较晚,只有宝钢、天津钢管公司等少数大型企业连轧机采用了液压压下系统。

液压压下系统代表了当今轧机组工艺设计和制造的最新发展水平,为了打破国外企业在这方面的技术垄断,提高我国连轧机组设计制造在国际上的竞争力,设计制造出国产采用液压压下系统的连轧机组是十分必要的,因此对连轧管机液压压下系统的研究具有重要的理论和实际意义。

本课题研究的主要内容是设计出一套用于连轧机的液压伺服压下系统,用来对连轧机轧辊的压下位置进行控制。

关键词:四辊可逆冷轧机;液压压下系统;液压缸ABSTRACTThe press down device is one of the key equipment of the tube mill,its design and manufacture level directly influences the end product quality of seamless steel pipe and the benefit of production enterprise.At present the electric screw down gear is mostly used in the tube rolling train that is widely applied in home.With electric screw down gear comparing,the hydraulic press down system has its incomparable superiority.Because the domestic studies on this aspect are late,only the tube mills from oversea that are adopted in the minority major corporations such as Bao Steel Corporation、Tianjin Steel pipe Company and So on useing the hydraulic press down system,which has represented now most recent development level of the technological design and manufacture of the tube rolling train.It is very necessary to design andmanufacture the homemade tube rolling train with hydraulic press down system,in order to break the monopoly of overseas enterprise and enhance our countrymanufacture the homemade tube rolling train with hydraulic press down system,in order to break the monopoly of overseas enterprise and enhance our country.KEY WORDS:draulic press down system;tube mill;Four-high reversing mill第一章 绪论1.1 液压控制系统1.1.1 液压控制系统概述液压系统是以电机提供动力基础,使用液压泵将机械能转化为压力,推动液压油。

四辊轧机的计算

四辊轧机计算部分: 1.1轧辊尺寸确定

1)工作辊身长度L应大于所轧钢板的最大宽度bmax:

取bmax=200,则工作辊身长度L=1980; 支撑辊身:1780mm

2)对于四辊轧机,为减少轧制力,应尽量使工作辊直径小一些。

但工作辊的最小直径受着轴颈和轴头扭转强度和咬入条件的限制。

工作辊直径D1和支承辊直径D2参考轧机文献[1]表3-2 ,四辊轧机的L/D1 ,L/D2,,及D2/D1 应满足如下关系式:

1

D2

1

则得出:

根据轧辊强度及允许的咬入角α(或压下量与辊径之比)和轧辊的强度要求来确定。

应满足下式:

D1≥Δh/1-cosα

式中D1工作辊直径;Δh压下量;α咬入角;

由文献可知,四辊可逆轧机的最大咬入角α=15。

~20。

;取α=20。

;得到:

D1>595.2mm

为安全取取整数,工作辊直径:620mm, 支撑辊直径:1240mm;

3)轧辊辊颈尺寸d和l的确定

轴颈直径d和长度l与轧辊轴承形式及工作载荷有关。

工作辊轴径:;工作辊轴径长度:支承辊轴径:,取整500mm

支撑辊轴径长度:

1.2 轧辊材料

工作辊选择材料为:球墨铸铁支承辊选择材料为:9CrMo

1.3 轧制力的初步计算:

轧制力的理论计算根据塑性力学理论分析变形区内应力状态与变形规律,首先确定接触上单位压力分布规律及大小,求出接触弧上的平均单位压力Pm后,按下式计算:

式中 Pm为平均单位压力;

F为轧件与轧辊接触面积在水平方向的投影。

l 2

式中:b0、b1为轧制前后轧件的宽度;

l为轧件与轧辊接触弧的水平投影;

当两个轧辊直径相同而在不考虑轧辊弹性压扁情况下,接触弧长度的水平投影l为:

由△ABC和△ABD:

ABBD

BCAB

而 BD=2R

11

则:

1

所以取

1

如果忽略二次项,l近似为

4

1.3 轧制力矩计算

传动轧辊所需力矩为轧制力矩MZ,由工作辊带动支承辊的力矩MR与工作辊轴承中摩擦力矩Mf1三部分之和,即

求轧制力矩MZ

式中, P为轧制力;

A为轧制力臂,其大小a=L/2 ; L为接触弧长度;

求工作辊传动支承辊的力矩MR

MR=R·c R=

Pcosφ

cos()

式中F——工作辊轴承处反力,F=Rsin()

——工作辊处轴承摩擦圆半径,

d1——工作辊辊颈直径,d1=440mm

d1

——轧辊轴承摩擦系数,由文献可知

1.4 轧机主电动机力矩与电动机功率计算

根据文献[3]可知电机功率:

N=

式中 MK——轧辊驱动力矩, n1——电机转速,r/min

22

η——传动效率,轴万轴

MKn1

60v

式中 v——轧制速度 D1——工作辊直径

通过上式可以计算出电机所需提供的功率大小。

1.5 支撑辊轴承的选型

基于本轧机的要求轧制力大,轴向力较小,故选用四列圆柱滚子轴承。

根据支撑辊轴

颈d=500mm,选取四列滚子圆柱轴承的型号为500RF30型。

其基本参数如下表。

由于轧制时支承辊几乎承受全部弯曲应力,计算时,通常按承受全部轧制力的情况考虑。

所以要对支承辊上的轴承进行校核。

根据支承辊直径选取内圈无挡边的四列圆柱滚子轴承,内径d=500mm,外径D=720mm;由文献查得该轴承的额定动载荷,转速轴承寿命计算。

由文

献[13-5]可知:

60nP

式中 C——轴承基本额定动载荷 n——轴承的转速

P——承受的载荷,因为支承辊受弯曲应力,其大小为轧制力的一半;

10 3

根据上式结果判断选用轴承是否符合设计要求。

——指数,球轴承;滚柱轴承。