产品质量审核表格

- 格式:doc

- 大小:96.50 KB

- 文档页数:4

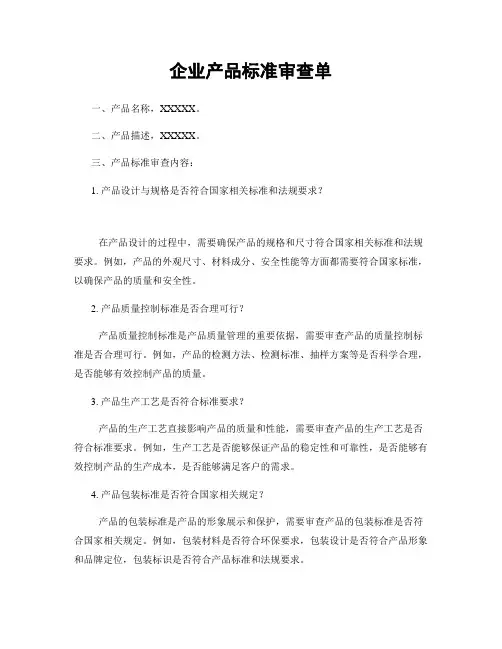

企业产品标准审查单一、产品名称,XXXXX。

二、产品描述,XXXXX。

三、产品标准审查内容:1. 产品设计与规格是否符合国家相关标准和法规要求?在产品设计的过程中,需要确保产品的规格和尺寸符合国家相关标准和法规要求。

例如,产品的外观尺寸、材料成分、安全性能等方面都需要符合国家标准,以确保产品的质量和安全性。

2. 产品质量控制标准是否合理可行?产品质量控制标准是产品质量管理的重要依据,需要审查产品的质量控制标准是否合理可行。

例如,产品的检测方法、检测标准、抽样方案等是否科学合理,是否能够有效控制产品的质量。

3. 产品生产工艺是否符合标准要求?产品的生产工艺直接影响产品的质量和性能,需要审查产品的生产工艺是否符合标准要求。

例如,生产工艺是否能够保证产品的稳定性和可靠性,是否能够有效控制产品的生产成本,是否能够满足客户的需求。

4. 产品包装标准是否符合国家相关规定?产品的包装标准是产品的形象展示和保护,需要审查产品的包装标准是否符合国家相关规定。

例如,包装材料是否符合环保要求,包装设计是否符合产品形象和品牌定位,包装标识是否符合产品标准和法规要求。

5. 产品安全性能是否符合标准要求?产品的安全性能是产品质量的重要指标,需要审查产品的安全性能是否符合标准要求。

例如,产品是否存在安全隐患,产品的使用过程中是否存在安全风险,产品的安全性能是否符合国家相关标准和法规要求。

四、审查结论:根据对产品标准审查内容的全面审查,结论如下:1. 产品设计与规格符合国家相关标准和法规要求;2. 产品质量控制标准合理可行;3. 产品生产工艺符合标准要求;4. 产品包装标准符合国家相关规定;5. 产品安全性能符合标准要求。

五、审查人员:审查人员签名,_____________ 日期,_____________。

六、审查意见:审查意见,_____________。

以上是对企业产品标准审查单的内容,希望能够对产品的质量管理和控制提供有力的支持,确保产品的质量和安全性,满足客户的需求。

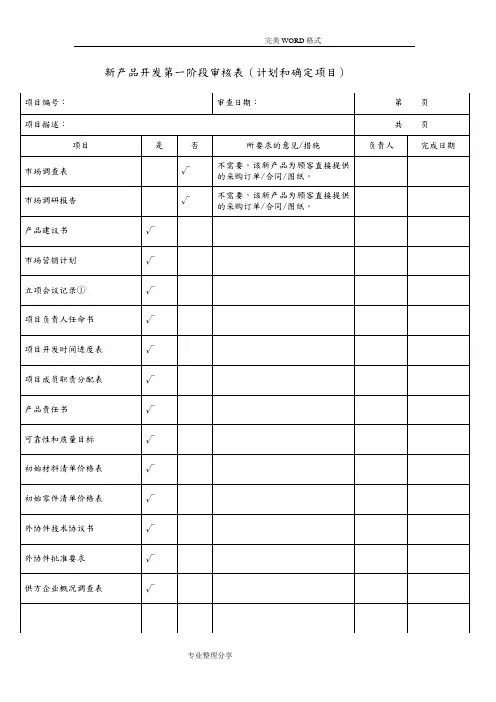

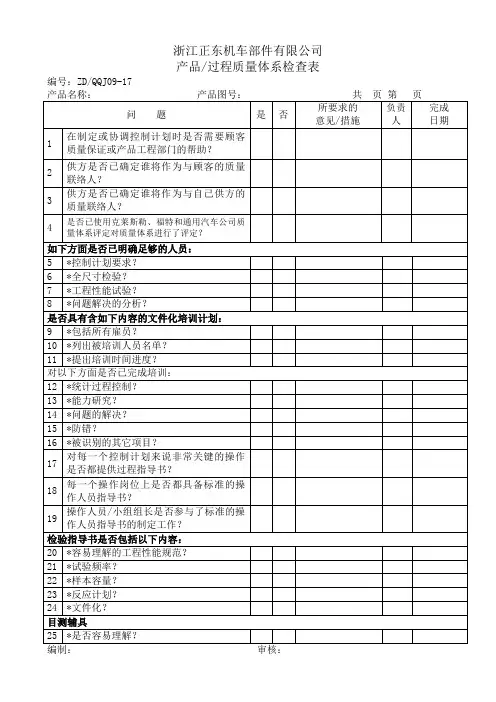

新产品开发第一阶段审核表(计划和确定项目)新产品开发第二阶段审核表(产品设计和开发)新产品开发第三阶段审核表(过程设计和开发)新产品开发第四阶段审核表(产品和过程确认)新产品开发第五阶段审核表(反馈、评定和纠正措施)A — 1 设计FMEA检查表修订日期第1页,共1页制定人:专业整理分享A — 2 设计信息检查表修订日期第1页,共4页专业整理分享A—2 设计信息检查表(续)修订日期第2页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第3页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第4页,共4页制定人:专业整理分享A— 3 新设备、工装和试验设备检查表修订日期第1页,共2页制定人:专业整理分享A — 3 新设备、工装和试验设备检查表(续)专业整理分享A — 4 产品 / 过程质量检查表修订日期第1页,共4页本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第2页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第3页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第4页,共4页制定人:专业整理分享A — 5 车间平面布置检查表修订日期第1页,共2页制定人:专业整理分享A — 5 车间平面布置检查表(续)修订日期第2页,共2页制定人:专业整理分享A — 6 过程流程图检查表修订日期第1页,共1页制定人:专业整理分享A — 7 过程FMEA检查表修订日期第1页,共1页制定人:专业整理分享A —8 控制计划检查表修订日期第1页,共1页制定人:专业整理分享专业整理分享。

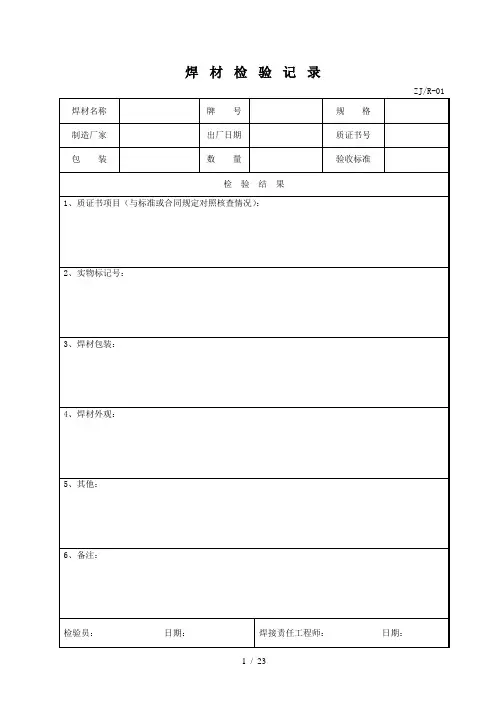

焊材检验记录

ZJ/R-01

材料检验记录

ZJ/R-02

复验通知单

ZJ/R-03

注:复验通知单一式两份,发供应处一份,质检处留存(标注复验情况)一份。

ZJ/R-04

ZJ/R-05

零件下料检验记录

Z J/R-06

零部件试压检验记录

Z J/R-07

机加工件检验记录

Z J/R-08

筒节成型检验记录

ZJ/R-09

压力容器产品试板检查记录

ZJ/R-10

焊缝表面质量检查记录

ZJ/R-11

筒体组装检验记录

ZJ/R-12

接管开孔组装检验记录

ZJ/R-13

换热器管子与管板装配、焊接检验记录

ZJ/R-14

压力试验检验记录

压

产品编号:

泄漏试验检验记录

产编:

压力容器外观及几何尺寸检验记录

安全阀调试记录

质量信息反馈单

注:合同范本有风险,使用需谨慎,法律是经验性极强的领域,范本无法思考和涵盖全面,最好找专业律师起草或审核后使用,谢谢您的关注!。

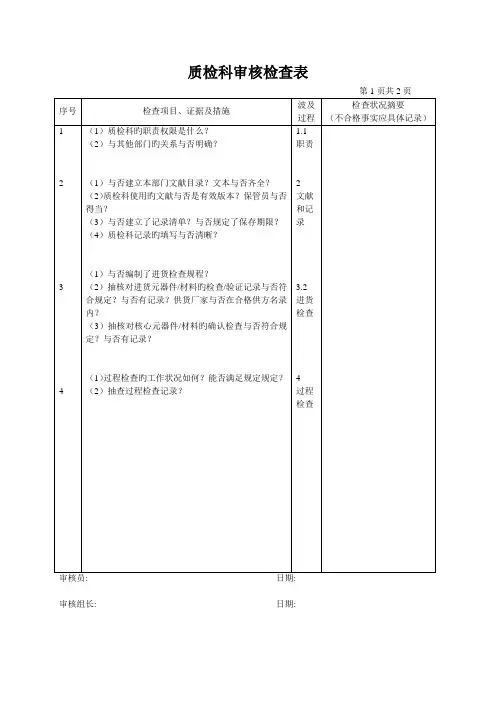

产品审核程序(IATF16949-2016)1.0目的规定了本公司的产品质量审核内容、归口部门及有关产品质量审核的相关内容。

2.0范围适用于本公司产品的审核。

3.0定义按照VDA6.5的术语和定义4.0职责4.1质量部负责组织编制、下达年度产品质量审核计划和产品质量审核实施计划,协同内审小组组织实施;4.2工程部会同质量部负责编制不同类别产品审核检查表;4.3各相关部门负责配合产品审核,编制整改和实施有关不符合项的纠正预防措施。

5.0程序内容5.1 由管理者代表确定审核组成员(以内审员为主体,由质量部、工程部和有关部门派员组成,必要时可聘请若干有一定实践经验的检验人员参加)和审核组长。

5.2审核组成员应具有一定的技术管理经验,与被审核部门无直接责任关系。

要有相关的产品制造经验,并在有资格的审核员带领下至少参加过三次审核。

5.3产品审核以本公司产品为对象,一年内覆盖所有规格产品的审核。

5.4产品审核内容为产品尺寸、功能、包装和标签,以产品图纸、工艺规程、作业指导书所规定的内容为准,必要时可增加其它相应项目,其中性能试验项目内容可根据最近阶段该产品的抽查数据作为参考。

5.5产品审核记录,对于不同类别的产品使用相应的特定检查表。

5.5产品审核周期为每年1到2次,对质量长期处于稳定状态的产品可考虑适当延长审核周期,对一段时间内用户质量投诉较为集中或产品例行检查发生不合格的产品则可考虑增加审核频次。

5.6产品审核实施时,审核组长应编制审核实施计划。

5.7审核组成员根据计划安排从成品仓库随机抽取每规格2-3件产品进行审核。

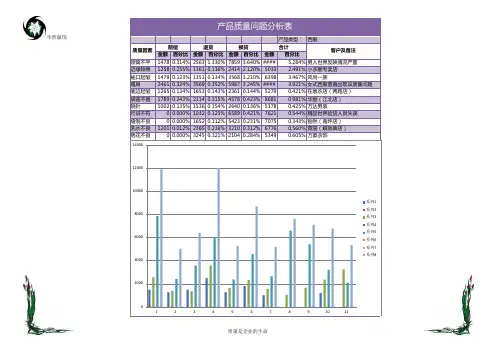

5.8产品缺陷严重性分级按下列5.10公式进行计算。

5.9审核原则审核结束后,根据顾客需要,将“产品质量审核评价概况”交客户,如果在产品质量审核过程中发现的A、B类产品缺陷,必须再填写“产品质量审核信息反馈”,写明缺陷等级、缺陷原因、纠正预防措施等,向客户反馈。

5.10计算质量特性值计算质量特性值(QKZ),根据不同的要求,采用不同的计算公式:计算方法一:(上海大众要求)QKZ=100×[0.56-Na/(2N×Ma)]Na/2×[0.81-Nb/(2N×Mb)]Nb/2×[1-Nc/(N×Mc)]1/2注:1.Na、Nb、Nc:产品质量审核中发现的A、B、C类缺陷的数量2.Ma、Mb、Mc:“产品质量审核检验指导书”中制订的A、B、C类缺陷的数量3.N:抽取样本数计算方法二:QKZ=(1-所有项目缺陷分数之和/所有项目加权的抽样数之和)×100%注:缺陷分数之和(FP)=∑(缺陷数×缺陷等级系数)5.11一般情况下按计算方法二进行。