液压油剪切稳定性 tt-hydraulic_fluid_shear_stability

- 格式:pdf

- 大小:404.00 KB

- 文档页数:2

PAO 低温抗磨液压油为风电液压制动系统保驾护航液压系统及其控制技术是大型风力发电机组的重要组成部分,是保证风力发电机性能的关键技术之一,直接影响整个机组的性能和风能利用效率。

风力发电机一般是分散分布的,要求控制上达到无人值守及远程监控,其重要性应高于其他系统,这就要求制动系统具有很高的安全性和可靠性。

风力发电机组大多工作在寒冷地区、露天作业、白昼气温大幅度变化,因此要求液压系统的制动液粘度受环境温度影响较小,具有较强的抗粘度改变的能力;同时,要想保证风电机组制动系统安全可靠,必须保证润滑液压系统具有较高的液压精度、抗磨性能和油膜强度,还要有效避免孔穴现象,因此常规的醇醚型/硼酸酯制动液难以满足要求。

针对风电机组的工作条件,经过果岭化工研发有限公司与奥吉娜技术部的共同努力,一种风电制动系统专用SHH系列抗磨液压油研制成功。

风力发电机组的液压系统要依靠恒定不变的粘度来获得液压精度,SHH系列抗磨液压油具有优异的抗剪切安定性、氧化安定性,使其具有极高的粘度稳定性,在零度以下的流动性好,从而保证液压系统工作更加平稳。

同时,高品质的抗氧化性,还可以延长油品和过滤器更换周期,保持系统清洁,为高压叶片、活塞提供优异的抗磨保护,即使在操作温度和压力较高的条件下仍然保持系统效率,极少出现内部泵漏。

风力发电机组在长期使用过程中,难免出现吸油管路密封不好,导致空气被吸入液压系统,从而引起局部过热、油温升高、液压元件受到损坏。

SHH系列抗磨液压油采用的PAO具有较好的空气释放性,优良的低温流动性和泵送性能,从而避免了孔穴现象;又由于PAO具有较好的抗泡性、抗乳化性以及橡胶密封适应性,因此减少了液压系统被污染,确保系统的密封性能,同样可以减少孔穴现象。

由于风力发电机组的大多露天作业,使用过程容易混入外界空气、水分、锈蚀金属粉末和各种固化物,造成油液的污染,加剧液压元件中相对运动零件间的磨损,使液压元件不能正常工作。

SHH系列抗磨液压油采用分水性能优异的PAO 基础油、高剪切稳定粘指改进剂、高效抗氧、防腐、防锈、抗磨添加剂调合而成,能在少量进水的系统中正常工作,并能迅速将大量的水分离,因而赋予产品极好的抗磨性能和油膜强度,具有良好的防腐蚀和防锈性,从而延缓设备磨损,减少设备故障,延长使用寿命,保证设备稳定运行。

人士提供高效快捷的网上交流平台以及知识获取平台,并提供全方位的电子商务解决方案。

,为您提供最新行业新闻资讯; ,为您提供最全行业技术知识; ,为您提供最准确的产品报价; 每天上万条供求、求购、二手、租赁信息,满足您的不同商务需求。

- 1 - 工程机械液压系统中液压油常见问题摘要:在液压系统中,液压油是传递动力和信号的工作介质。同时它起到润滑、冷却和防锈的作用。液压系统能否可靠有效地工作,在很大程度上取决于系统中所用液压油,因此在讨论液压系统之前,必须先对液压油有一个清晰的了解。随着我国基础建设事业的发展,各种类型的工程机械广泛应 用于各种建设领域。由于液压传动技术因其具有传动装置体积 小、质量轻、结构紧凑、动作灵敏、便于实现自动化等优点,被 广泛应用在桩工机械、起重机械、挖掘机械、路面机械等许多 工程机械上。但是液压技术发展中始终存在两个难题困扰着制造 商和用户,一是泄露,二是污染。对机械化施工企业来说,工程机械技术状况的良好与否是企业能否正常生产的直接因素。就液压传动的工程机械而言,液压系统的正常运行是其良好技术状况的一个主要标志。合格的液压油是液压系统可靠运行的保障,正确的维护是液压系统可靠运行的根本。Abstract:In the hydraulic system, on the hydraulic fluid transmits the power and the signal actuating medium. At the same time it plays the role which to the lubrication, cools and guards against rust. Whether does the hydraulic system reliably effectively work, is decided in the very great degree in the system uses the hydraulic fluid, therefore in front of discussion hydraulic system, must have a clear understanding first to the hydraulic fluid. Along with our country infrastructure enterprise development, each kind of type project machinery widely applies in each construction domain. Because the hydraulic transmission technology人士提供高效快捷的网上交流平台以及知识获取平台,并提供全方位的电子商务解决方案。

20石油化工随着液压系统压力和系统温度的提高,作为液压系统实现能量传递的液压油不仅需要具备较好的润滑性、抗腐蚀性、防锈性、抗泡性等性能,而且还需要具备良好的剪切安定性和黏温性,这两个性能是评价液压油的重要前提,如此才能在较广泛的工作温度范围中保持液压油的最佳黏度,对液压设备提供卓越的保护,并激发液压系统的效率。

目前,HM高压液压油标准要求剪切安定性(250次循环后,40℃运动黏度下降率)(以下简称剪切下降率)不大于1%,用 《含聚合物油剪切安定性的测定 柴油喷嘴法》(SH/T 0103)方法测定,而HV低温液压油、HS超低温液压油标准要求剪切下降率不大于10%,因此相对来看,HM高压液压油对剪切安定性要求非常严苛。

且该分析至少需要一天时间,为了适应市场快速保障的需求,产品剪切安定性一次合格率至关重要。

本研究针对HM高压抗磨液压油剪切下降率影响因素进行排查,对影响因素进行分析并制定改进措施。

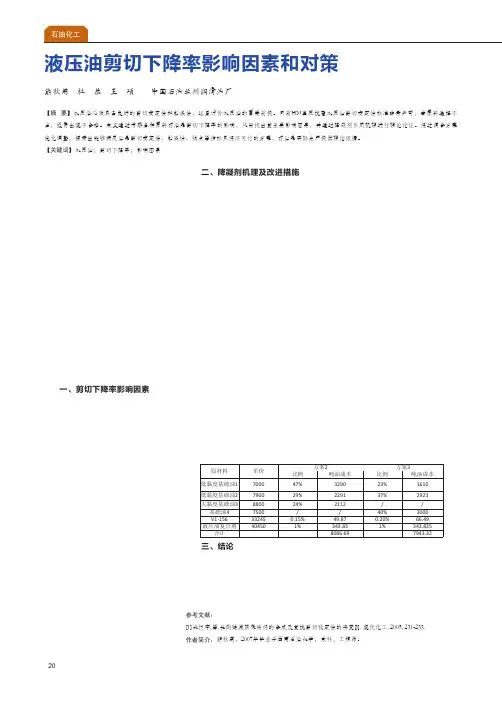

一、剪切下降率影响因素1.原料排查实验。

HM高压液压油标准要求剪切安定性(250次循环后,40℃运动黏度下降率)(以下简称剪切下降率)不大于1%,用 《含聚合物油剪切安定性的测定 柴油喷嘴法》(SH/T 0103)方法测定,而HV低温液压油、HS超低温液压油标准要求剪切下降率不大于10%,因此相对来看,HM高压液压油对剪切安定性要求非常严苛。

因按照该实验标准及250次循环条件,分析至少需要一天时间,为了适应市场快速保障的需求,产品剪切安定性一次合格率至关重要。

为了查找HM高压液压油剪切下降率影响因素,对油品中各原料进行一一排查,按照原方案做小调实验,分别对配料、降凝、加功能剂等环节进行考察验证,进行剪切下降率实验。

2. 剪切下降率影响因素。

小调结果表明,加入黏度低的基础油1和基础油2后剪切下降率为0.1,属于基本没有影响,而加入大黏度基础油3后,配料完成的剪切下降率分析结果为0.4,加入聚α烯烃降凝剂后,剪切下降率上升至4.0,而加入功能剂后剪切下降率没有上升,反而有所下降。

含聚合物的发动机油剪切稳定性评定标准的关键点和差异性前言润滑油粘度指数改进剂正在成为常用添加剂,改善润滑油的粘度指数,低温流动性和高温粘度保持性。

粘度指数改进剂通常是油溶性的高聚合物, 这些高聚合物在发动机运转过程中, 受到剪切和热解的作用, 大分子发生断裂, 断裂后的聚合物增稠能力明显变小, 油品的粘度下降。

常用的粘度指数改进剂为聚甲基丙烯酸酯(PMA)、乙烯丙烯共聚物(OCP)、氢化苯乙烯异戊二烯共聚物(SV)、聚异丁烯(PIB)四大类。

乙烯丙烯共聚物(OCP)因其性能价格比较好, 在润滑油中广泛应用。

剪切安定性是润滑油品抗剪切能力的重要指标之一。

发动机润滑油油品的抗剪切能力越强, 经剪切后粘度损失百分数越小, 则油品的剪切安定性就越好。

为了评价含聚合物的液压油及内燃机油的剪切安定性国内外已建立了多种试验方法, 如ASTM D5119-02、ASTM D6278-17e1 、ASTM D5275 -03 、ASTM D2603 -01 、DIN 51382 、CEC L -14 -A -93,SH/T0107-2007,ASTM D7109-12, ISO 20844-2015等, 其中AS TM D2603 -01 是采用超声波剪切方法来评定含聚合物油的剪切安定性, ASTM D5119-02采用CRC L-38 引燃发动机测定,2003年作废。

其余方法均采用柴油喷嘴剪切安定性试验仪来评定。

国内用于测定含聚合物油的剪切安定性的模拟评定方法主要有超声波剪切法(SH/T 0505 -92)和柴油喷嘴剪切法(SH/T 0103-92)。

因为超声波剪切法用油量少, 时间短, 仪器价格便宜,国内调合厂家普遍使用。

柴油喷嘴法更接近实际工况, 区分性更好, 我国于1990 年参照ASTM D3945 -86(A 法)即后来的ASTM D3945 -93 标准制定了SH/ T 0103 含聚合物油剪切安定性测定法(柴油喷嘴法)的标准。

简述液压油的指标要求

液压油在液压系统中扮演着重要的角色,它为液压系统提供动力和润滑,能够有效保障系统的正常运行。

因此,液压油需要满足一定的指标要求。

以下是液压油的指标要求:

1.粘度与粘温特性:液压油的粘度是评估其流动性的重要参数。

在选择液压油时,需要根据液压系统的工况和温度变化情况选择合适的粘度,以确保油的流动性。

同时,粘温特性也是重要的指标,好的粘温特性能够使液压油在各种温度下保持良好的流动性。

2.氧化稳定性:液压油在高温和氧气的作用下容易氧化变质,产生酸性物质和沉淀物,这会损害液压系统并降低油的使用寿命。

因此,液压油需要具有良好的抗氧化性能,以保持其稳定性。

3.抗乳化性:液压油应该具有抗乳化的性能,即能够迅速将水分离并从油中排出。

否则,水分会侵蚀金属元件并降低油的性能。

4.防锈防腐蚀性能:液压油应该具有防锈和防腐蚀的性能,以保护液压系统中的金属元件不受腐蚀和锈蚀的损害。

5.抗剪切安定性:液压油在受到剪切力时应该保持其稳定性,不易发生粘度下降或产生沉淀物的情况。

良好的抗剪切安定性可以保证液压油的性能和寿命。

6.润滑性能:液压油应该具有良好的润滑性能,可以在液压元件的表面形成一层油膜,减少摩擦和磨损,延长设备的使用寿命。

7.过滤性:液压油应该具有良好的过滤性能,不易堵塞过滤器,确保液压系统的正常运行。

同时,良好的过滤性能也有助于防止杂质

和颗粒物进入液压系统,保护系统中的元件不受损伤。

影响液压油质量的主要指标浅析

液压系统在工程机械、航空航天、冶金、石油化工等领域有着广泛的应用。

在液压系统中,液压油作为传递能量和传递动力的介质,其质量直接影响着液压系统的运行性能和寿命。

了解影响液压油质量的主要指标对保障液压系统的安全可靠运行是非常重要的。

本文将就影响液压油质量的主要指标进行浅析,以期能够对读者有所帮助。

1. 温度稳定性

温度稳定性是影响液压油质量的重要指标之一。

在液压系统中,油液会不断地受到温度的影哇,温度的变化会导致液压油的粘度、氧化稳定性、气溶胶形成等性能参数发生变化,从而影响着液压系统的工作性能。

良好的温度稳定性是液压油在复杂工况下能够稳定运行的关键。

2. 抗氧化性能

液压系统在工作过程中,液压油会承受高速流动、高压挤压等复杂工况,因此良好的抗磨性能是液压油的重要指标之一。

加工液压元件和密封件的材料通常是金属材料或橡胶材料,而这些材料在工作过程中会受到油液的冲击和挤压,如果液压油的抗磨性能不佳,容易导致元件和密封件的磨损加剧,从而影响着液压系统的正常工作。

雾化性能是影响液压系统液压油质量的重要指标之一。

在液压系统中,油液经过液压泵、液压马达等高速旋转的部件,如果油液的雾化性能不佳,就会导致泵、马达等部件的磨损加大,从而降低液压系统的工作效率,甚至引起设备的故障。

影响液压油质量的主要指标包括温度稳定性、抗氧化性能、抗磨性能、雾化性能和抗乳化性能。

了解这些指标对于选择合适的液压油、保障液压系统的安全运行和延长液压设备的使用寿命非常重要。

希望通过本文的介绍,能够使读者对影响液压油质量的主要指标有所了解,有利于提高液压系统的运行效率和设备的可靠性。

液压油封材料技术参数

- 定义:液压油封在长时间使用后,压缩永久变形的百分比。

- 意义:压缩永久变形率较低的油封材料能够在长时间的使用中保持较好的封闭性能,延长油封的寿命。

耐油性(Oil Resistance)

- 定义:油封材料在接触液压油后的性能变化。

- 意义:耐油性良好的油封材料能够在长期接触液压油的情况下保持其物理和化学特性,防止材料的老化和破损。

硬度(Hardness)

- 定义:油封材料的硬度指标。

- 意义:硬度越高的油封材料通常具有较好的封闭性和耐磨性能,适合在高压力和高速运动下使用。

拉伸强度(Tensile Strength)

- 定义:油封材料在拉伸过程中抵抗破坏的能力。

- 意义:拉伸强度高的油封材料能够在承受较大的拉伸力时不

易破裂或变形,提高油封的可靠性和使用寿命。

热稳定性(Thermal Stability)

- 定义:油封材料在高温环境下保持稳定性的能力。

- 意义:热稳定性良好的油封材料能够耐受高温环境下的工作,不易软化或变形,保证液压系统的正常运行。

以上是一些液压油封材料技术参数的简要介绍,通过评估和了

解这些参数,可以选择适合液压系统的优质油封材料,提高系统的

稳定性和寿命。

_(以上内容仅供参考,具体参数请根据实际情况进行确认。

)_。

工程机械用液压油的性能特点及合理选用1 液压油的类型、特点及使用性能1.1 HFDR磷酸脂型合成抗燃液压油HFDR液压油通常用无水的各种磷酸脂作基础油,加入各种添加剂制成。

其粘度等级主要有15、22、32、46、60、100六个等级(GB3441,等级号数越大,适应的工作温度越高;号数越小,其粘温特性越好,适应的工作温度越低)。

该油液具有自燃点高、挥发性低、抗燃性好以及润滑性、热稳定性、水解安全性优良等特点,适应温度范围为-50℃~+130℃,广泛应用于接近高温热源或明火附近工作的工程机械。

其主要缺点是与丁腈、氯丁、聚氯乙稀橡胶及石棉橡胶板的相溶性差,选用时应注意。

1.2 HFAS高水基液压油HFAS液压油是由95%的水和5%的水溶性化学品(含有乳化剂、油性剂、抗磨剂、润滑剂、防锈剂以及稠化剂等)组成。

其粘度等级主要有10、15、22、32四个等级。

该油液具有抗燃性好,导热性、冷却性能优良以及污物沉积快等优点,适应温度范围为+4℃~+50℃。

其主要缺点是低温性、粘温性及润滑性差,使用温度过低时易导致油液冻结,过高时易造成蒸发;另外,对丁腈橡胶、软木、皮革及铝、镁、锌等材料的相溶性较差。

1.3 HFB油包水型乳化液压油HFB油液是由60%的矿物油和40%的水借助于乳化剂的作用形成相对稳定的乳液混合体,是细小水颗粒分散在矿物油连续相里的混合物,在粘度、倾点合适的矿物基础油和水中添加乳化剂、极压抗磨剂、防锈剂以及抗氧化剂调和而成。

其粘度等级主要有22、32、46、60、100五个等级。

该油液具有润滑性、抗燃性以及防锈蚀性优良等特点,广泛应用在高、中、低压场合使用,适应工作温度为+5℃~+50℃。

该油液的低温性及稳定性能较差,而且对天然橡胶、丁基橡胶、乙丙橡胶、聚脲橡胶以及镁、铝等材料不适应。

1.4 HFC液压油HFC液压油是由30%~50%的水,25%~45%的乙二醇、丙三醇或其它聚合物的水以及添加水溶性稠化剂、抗磨剂、防锈剂、抗泡沫剂等组成。

四柱液压机使用液压油的优良规范标准在四柱液压机中,液压油的挑选对四柱液压机而言变得非常关键,在挑选液压油时应该注意以下几方面:1、黏度适合液压油伴随着温度的减少,粘稠度扩大,全面的压力损失大,高效率减少,并且泵的去油情况恶变,很容易产生空化和气蚀功效,使泵运行艰难。

黏度过小,则系统软件泄露过多,容积损失提升,系统软件高效率亦低,并使全面的刚度下降。

除此之外,时节更改,及其四柱液压机在运行前后左右和正常运行的过程当中,液压油的温度会产生变化,因而,为使液压系统可以正常的和稳定地工作,规定工作中介质的黏度随温度的改变要小。

2、润湿性出色的液压油对四柱液压机液压系统中的各健身运动构件起润滑作用,以降低磨擦和减少摩擦,保证系统可以长期正常运转。

近些年,液压系统和元器件正朝性能化方向发展,很多磨擦构件处在边界润滑情况,因此,规定液压油具有较好的润湿性。

3、抗氧化性液压油与空气触碰也会产生空气氧化质变,持续高温、髙压和某些化学物质,如铜、锌、铝待会加速氧化全过程。

空气氧化后介质的酸值提升,浸蚀性很强,并且空气氧化生成的粘稠物能阻塞元件的孔、隙,危害全面的正常运转,因而,规定液压油具有较好的抗氧化。

4、剪切安定性好工作中介质在经过泵、阀和微孔板电子器件时,要承受剧烈的裁切。

这类机械作用会让介质造成两种方式的黏度转变,则在高剪切速度中的短暂性黏度损害和汇聚型增黏剂分子结构毁坏后所造成的长久黏度降低。

在高速、高电压时这样的事情尤其比较严重。

黏度减少到一定程度后就不能够正常使用,因而,规定液压油的剪切安定性好。

5、防锈处理与不腐蚀金属液压系统中很多金属零件长期性与液压油触碰,其外表在溶化于介质中的水分和空气的作用下会发生生锈,使精密度和表层质量受到损坏。

生锈颗粒物在系统中循环系统,还会引起元器件加快损坏和系统异常。

与此同时,也不允许介质自己对金属零件有腐蚀作用,或会慢慢溶解造成酸等腐蚀性物质。

因此,规定应用四柱液压机的油要具有较好的维护金属材料、防止生锈与不腐蚀金属性能。

控制功能的传动系统来完成能量的传递、转换和控制。

液压油是工业润滑油的一大类,占工业润滑油40%~50%.液压油可以是石油型的,也可以是水型或由其他有机物组成的。

其中矿物型液压油约占93%,各种抗燃液压油占7%o液压油用于液压传动系统中作中间介质,除起传递和转换能量的作用外,同时还起着液压系统内各部件间的润滑、防腐蚀、冷却、冲洗等作用。

液压油的性能要求(1)黏度和黏温特性黏度是液压油的主要指标,对系统的平稳工作有着重要影响。

黏度过小时,润滑表面容易产生磨损,从而使液压元件的内漏和外漏增加,泵容积效率降低,油温上升。

而黏度过大时,泵吸油困难,流动过程能量损失增加,系统的发热增加,油温也升高。

因此,必须具有合适的黏度。

在多数情况下,一般用在40°C下运动黏度为I1(Γ60.0mm2∕s的液压油。

由于工程机械一般在露天工作,油温随着气温的变化而变化,所以为了保证液压系统稳定工作,要求油品具有更高的黏度指数。

(2)润滑性液压系统有大量的运动部件需要润滑以防止相对运动表面的磨损,特别是压力较高的系统,对液压油的抗磨性要求要高得多。

在液压系统中液压泵和大功率的液压马达是主要运动部件,在起动和停车时往往可能处于边界润滑状态。

在这种情况下,若液压油的润滑性不良、抗磨性差,则会发生黏着磨损、磨粒磨损和疲劳磨损,造成液压泵和液压马达性能降低,寿命缩短,系统生产故障。

因此,在液压油中常添加一定量的抗磨和抗极压添加剂,以提高油品的抗磨性和抗极压性能,满足润滑要求。

(3)抗氧化性液压油在使用过程中会发生氧化,影响氧化的因素有工作温度、起泡性、水含量、有机酸、磨损金属、外来污染物等。

氧化产物在热部件表面引成漆膜和油泥,腐蚀增加,分水性变差,空气释放性变坏,黏度增加、酸值变大、油品使用期短。

液压油氧化后产生的酸性物质会增加对金属的腐蚀性,产生的油泥沉淀物会堵塞过滤器和细小缝隙,使液压系统工作不正常。

因此,要求液压油具有良好的抗氧化性,以减轻氧化变质形成酸性物质和沉淀物对液压设备产生的不良影响,并延长油品换油期。

工业润滑油工业常用润滑油·液压油·工业齿轮油·汽轮机油·压缩机油·冷冻机油a.概述b.性能要求c.分类d.选用原则e.使用注意事项液压油概述液压油(液)是用于液压系统的传动介质。

是液压技术的一个重要组成部分。

在液压系统中人们用它来实现能量的传递、转换和控制。

同时还起着系统的润滑、防锈、防腐、冷却作用。

液压油的性能要求☒适宜的粘度和粘温性能。

☒优良的润滑性能☒良好的稳定性☒与各种材料的适应性☒良好的抗泡性和空气释放性☒良好的可滤性☒其它性能(抗燃、环保)液粘度和粘温性能:性能要求压油的 ☒适宜的☒ 粘度偏大:启动困难、功率损失☒ 粘度偏小:泄漏大、容积效率低、磨损大 ☒ 粘温性能:保证四季通用、南北通用☒优良的润滑性能:☒ 油泵启动和停车时,处于边界润滑☒ 润滑不良,造成泵,伺服阀组件、工作机构磨损☒ 高压高温液压系统需要很好的抗磨性能在液压系统中添加挤压抗磨 剂,提高极压抗磨性能,满足是不润滑要求☒良好的稳定性:☒☒☒☒满意的体系稳定性包括:热安定性、氧化安定性、抗防腐性、防锈性 剪切安定性、抗乳化性、水解安定性、储存稳定性。

稳定性好:是保证液压系统长期、安全、稳定的重要因素。

稳定性不好,造成的后果是:造成堵塞过滤设备,腐蚀、磨损较大, 设备寿命短。

液压油的性能要求 与各种材料有良好的适应性:对各种金属、非金属材料(橡胶、涂料、塑料等)无侵蚀作用,同时这些材料也不会使油液污染变质。

金属腐蚀适应性差涂料溶解系统故障橡胶溶胀液压油的性能要求 良好的抗泡性和空气释放性:液压油的主要作用是传递能量介质(区别于其他工业润滑剂)。

良好的抗泡性和空气释放性是其重要的使用性能气穴腐蚀效率降低空气混入液压油将导致振动动作迟缓压力不足异常声音液压油的性能要求☒良好的过滤性:在许多工业和移动设备液压系统的现场使用发现,被少量水污染的抗磨液压油很难过滤,引起设备部件异常磨损,控制精度下降,甚至产生控制失灵。

液压油质量标准1、15号航空液压油本产品是由石油馏份经分子筛脱蜡、溶剂精制和白土处理后的基础油添加各种功能添加剂调和而成。

本产品主要用作军用或民用航空液压传动机构的工作液,同时也可作为其它类似环境的其它液压机构的工作液,产品符合美国MIL-H-5606E军用规范标准,可替代国产10号、12号航空液压油使用。

1、性能特点良好的液压传递性能。

优异的低温性能。

良好的抗氧化性能。

良好的粘温性能。

2、执行标准GJB1177-913、质量指标项目质量指标试验方法外观无悬浮物,红色透明液体目测2运动粘度,mm/s 100? 不小于 4.90 GB/T26540? 不小于 13.2 GB/T265-40? 不大于 600 GB/T265-54? 不大于 2500 GB/T265 腐蚀(铜片,135?,72h)级不大于 2e GB/T5096 密度(20?) ?/,? 实测 GB/T1884 酸值mgkoH/g 不大于 0.20 GB/T7304 闪点(闭口) ? 不低于 82 GB/T261 凝点 ? 不高于 -65 GB/T510 水溶性酸或碱无GB/T259 蒸发损失(71?,6h) % 不大于 20 GB/T7324 水分 ppm 不大于 100GB/T11146-89 磨斑直径(75?,1200r/min, 1.0 ZBE36021 392n,60min) mm 不大于低温稳定性(-54?1?,72h) 合格 FS3459 氧化腐蚀试验 GJB56340?运动粘度变化,% -5,+20酸值? mgkoH/g 不大于 0.40油外观无不溶物或沉淀金属腐蚀(重量变化) mg/??钢(15号) 不大于 ?0.2铜(T2) 不大于 ?0.6铝(LY12) 不大于 ?0.2镁(MB2) 不大于用20倍放大镜观察 ?0.2金属片外观无腐蚀,铜片腐蚀不大于3级剪切安定性: SY262640?运动粘度下降率% 不大于 16-40?运动粘度下降率% 不大于 16固体颗粒杂质,颗粒尺寸范围,um/100ml GJB380.45,15 不大于 1000016,25 不大于 100026,50 不大于 15051,100 不大于 20>100 不大于 5橡胶膨胀率(NBR-L型标准胶),% 19,30 泡沫性能(24?) SY2669吹气5min后泡沫体积,ml 不大于 65静置10min后泡沫体积,ml 0贮存安定性(24?3?,12个月) 无浑浊、沉淀、悬浮物等,SY4027符合全部技术要求 4、注意事项使用时远离火源,防止着火。

山推小松挖掘机纯正抗磨液压油L-AM 68#型号:16L 200L详细介绍:性能特点● 杰出的抗磨性能● 优异的水解安定性● 极好的过滤性● 卓越的低温流动性和低温启动性● 良好的水分离性能● 优异的抗剪切性● 执行标准:GB 11118.1-1994推荐用途● 适用于小松山推、卡特、沃尔沃、日立、大宇、现代、神钢、加藤、住友、力士德等挖掘机的液压系统。

技术规格● 质量等级:ISO L-HM● 粘度级别:32# 46# 68#● 包装形式:4L 18L 170kg挖掘机液压油的使用请发给您身边需要的朋友:1、合理选用液压油①、液压油黏度确定液压油黏度的原则是,在考虑液压回路工作温度和效率的前提下,使(用于泵和马达等元件)液压油黏度处于最佳范围(16-36x10-6mm2/s);与环境最低温度对应的短时间冷启动的黏度≤1000X10-6mm2/s;以及对应于短时间允许的最高泄漏油温90℃时的黏度≥10X10-6mm2/s。

②、黏度指数(VI)该指标较直接地反映了油品黏度随温度变化而改变的性质,(即油的黏温特性),油的黏度指数较高,表示该种油的黏度随温度变化而改变的程度较小;反之,较大。

国外知名厂家(如美孚、壳牌等)的抗磨液压油的黏度指数均为VI≥110,国产高级抗磨液压油的黏度指数VI=95左右。

而国外生产的的高黏度指数液压油(HV)和多级发动机机油的黏度指数均为VI>140。

这一点对于使用大型进口液压挖掘机而采用国产液压油(或将发动机机油作液压油用)的用户须特别注意。

黏度指数降低将使油所适应的环境温度范围缩小,若非使用不可时,应向油品厂家查询相关资料,须对油的使用范围做适当调整,必要时还应改变设备的相关设定值(如极限温度等)。

③、其他综合性能因现代大型液压挖掘机液压系统的工作压力较高(≥32MPa),允许液压油的最高工作油温也较高(90℃左右),所以为了保证在正常的换油周期内液压系统能正常工作,就要求为系统所选油的润滑性、氧化安定性、抗磨性、防锈防腐性、抗乳化性、抗泡性、抗剪切安定性以及极压负荷性等方面具有良好的品质。

设备以及保护设备的润滑剂,通常都暴露在各种环境与温度条件下。

因此,润滑剂一般要求在低温时具有良好的泵送性能,而在高温时应具有足够的油膜厚度。

典型例子如:工业和工程机械的设备应用,应用环境与温度条件范围广泛,要找到一款符合要求的润滑剂产品并不难,但如果涉及到设备的性能时,就需要考虑选择一款配方科学的液压油产品了。

适用温度范围广泛的液压油,配方中通常含有特殊的、增强粘度的添加剂,用来增强高温和低温状态下的粘度测定结果;而这些添加剂受到剪切力的影响,可能会减低实际使用效果。

粘度与温度的关系

润滑剂的粘度随温度变化而变化。

温度升高,粘度降低;而温度降低时,粘度升高。

粘度与温度变化的对应关系方法也成为流体的粘度指数(VI)。

粘度指数是一种试验性的,没有具体单位的数值,可用于量化粘度与温度变化之间的关系。

相比粘度指数(VI)较低的流体,具有较高粘度指数(VI)的流体,其粘度随温度变化的速度较慢。

对于矿物性液压油来说,典型的VI值在90-110之间。

粘度指数改进剂

流体的VI可通过使用特殊的添加剂(称为粘度指数改进剂)来得到增强。

这些添加剂通常由高分子量聚合物组成,可降低温度对粘度的影响。

VI改进剂随温度升高而膨胀,抵消了基质流体粘度降低的影响。

因此,流体在高温时也能保证良好的油膜厚度。

在低温状态下,VI改进剂收缩;液压油的基础油特性将影响流体的粘度。

剪切稳定性测量

判断高VI流体的剪切稳定性通常有3种方法。

DIN 51382 - Bosch-喷射器试验是三种方法中,被认为要求最低的一种。

试验液压油在2550psi的压力状态下运行250周,然后测量其粘度的变化情况。

ASTM D5621-音速剪切法的操作如下:将液压油试样放入音速振荡器中40分钟并剪切,测量其粘度的变化情况。

美国的一些原厂制造商非常推崇这种试验,但该试验目前正在逐步被CEC L45-A-99 KRL锥形滚轴轴承试验所取代。

CEC L45-A-99-目前,KRL锥形滚轴轴承试验日益成为世界各地原厂制造商进行试验的首选方法。

这种试验被认为是要求最为严格,也最为接也最为接近实践现场性能关系的试验方法。

试验油料在装配好的锥形滚轴轴承内流动(设计载荷条件下)20小时。

通过测量测试前后的不同粘度值,进行粘度损耗的百分比对比。

技术课题

液压油剪切稳定性

下图显示了在KRL锥形滚轴轴承试验中,从剪切不稳定油料到剪切稳定油料,粘度损耗降低了12.6%。

剪切稳定性应用试验:液压泵

除了通过实验室测试获得液压油剪切稳定性方面的有效数据外,另一种方法是测量运行液压泵的剪切稳定性。

液压泵试验可模拟日常使用所面对的情况和外力条件。

在下面的例子中,所有数据的采集均通过Vickers 25 VQ叶轮泵试验台所用的两种液压油所获得,试验压力138bar(2000psi),温度52℃(125℃),时间168小时。

在本案例中,剪切不稳定的高VI液压油,在短短2天内,粘度就下降了约30%,并在不到1天的泵机运行后,其粘度已无法达到ISO粘度级别的标准。

与之不同的是,另一款剪切稳定的液压油,在整个试验过程中,粘度始终保持一致。

两者的差异对液压系统的润滑和运行具有重要的影响。

剪切稳定性的影响:工作温度范围(TOW)与“午后衰减”

如上述案例所示,过度、长久的剪切会对液压系统造成严重的影响。

随着剪切力的增强,液压油的工作温度范围(TOW)减小。

液压油的TOW是指最高和最低的工作温度的范围。

液压油的TOW取决于初始粘度和VI。

现场所能见到的有效的TOW范围也会受剪切稳定性的影响(如下图所示)。

相比高V I、剪切不稳定的液压油,剪切稳定的液压油,其TOW范围更广。

剪切力的增加,降低了液压油的粘度和耐高温特性。

例如以泵机试验中用到的2种液压油为例。

预先考虑到工作温度,设备原厂制造商推荐使用ISO VG 46液压油产品。

根据叶轮泵试验台的试验情况,ISO VG 46液压油的剪切稳定性,在1天时间内就会跌落到ISO VG 32的水平;而在不到2天的时间内,甚至会低于这一标准。

粘度损耗很可能造成设备在高温操作环境中磨损,导致故障产生。

此外,粘度过低还会造成一种被操作工人称之为“午后衰减”的现象。

随着设备在一天中运行时间的增加,系统和环境温度一般都会升高。

温度升高时,粘度降低,系统泵机的容积效能减少。

最终造成泵机容积输出减少,操作系统的响应速度变缓。

相比剪切稳定性较高的液压油,剪切损耗高的液压油更可能出现“午后衰减”的现象,并最终降低设备的生产力。

总结

在较广泛的工作温度范围中,保持液压油的最佳粘度,可通过剪切稳定、粘度指数高的液压油产品实现。

测试表明,配方优良、剪切稳定、粘度指数高的液压油,可在较宽的工作温度范围内维持最佳的润滑剂粘度,有效避免容积效能的降低。

©2009埃克森美孚公司

美孚标志与飞马标识是埃克森美孚或其某一附属公司的注册商标。

印刷品序列号:TT-200907-001-M-IND。