金属的应力腐蚀和氢脆断裂材料力学性能资料

- 格式:ppt

- 大小:3.19 MB

- 文档页数:50

海川流浪人应力腐蚀断裂和氢脆金属材料的两种经常有关而又有别的被破坏(或断裂)的现象。

应力腐蚀断裂(SCC) 是应力与腐蚀介质协同作用下引起的金属断裂现象(见金属腐蚀)。

它有三个主要特征:①应力腐蚀断裂是时间的函数。

拉伸应力越大,则断裂所需时间越短;断裂所需应力一般都低于材料的屈服强度。

这种应力包括外加载荷产生的应力、残余应力、腐蚀产物的楔形应力等。

②腐蚀介质是特定的,只有某些金属-介质的组合(见表发生应力腐蚀断裂的典型体系──金属与腐蚀介质的组合)情况下,才会发生应力腐蚀断裂。

若无应力,金属在其特定腐蚀介质中的腐蚀速度是微小的。

③断裂速度在纯腐蚀及纯力学破坏之间,断口一般为脆断型。

氢脆(HE) 又称氢致开裂或氢损伤,是一种由于金属材料中氢引起的材料塑性下降、开裂或损伤的现象。

所谓“损伤”,是指材料的力学性能下降。

在氢脆情况下会发生“滞后破坏”,因为这种破坏需要经历一定时间才发生。

氢的来源有“内含”的及“外来”的两种:前者指材料在冶炼及随后的机械制造(如焊接、酸洗、电镀等)过程中所吸收的氢;而后者是指材料在致氢环境的使用过程中所吸收的氢(见金属中氢)。

致氢环境既包括含有氢的气体,如H□、H□S;也包括金属在水溶液中腐蚀时阴极过程所放出的氢。

金属的应力腐蚀断裂和氢脆是两种既经常相关而又不同的现象。

在高温高压氢气中结构件的开裂,既是HE,又是SCC;水溶液中应力腐蚀时,若阴极过程析出的氢对断裂起了决定性作用,则这种破坏既是SCC,也是HE;这两个实例便位于图1应力腐蚀断裂(SCC)和氢脆(HE)关系的示意所示的重叠区内。

试验方法和工程参量应力腐蚀试验一般采用光滑或缺口试样,固定环境条件(即腐蚀介质和温度),采用断裂为临界点、测定固定应力下的断裂时间(□□)或固定□□下的断裂应力(□□),用□□的长短或□□的高低,来衡量材料抗应力腐蚀断裂能力的大小。

70年代以来,人们广泛地运用了断裂力学研究应力腐蚀断裂;用预制裂纹的试样进行应力腐蚀试验,如图2断裂时间□□与应力场强度因子(□□)之间的关系所示。

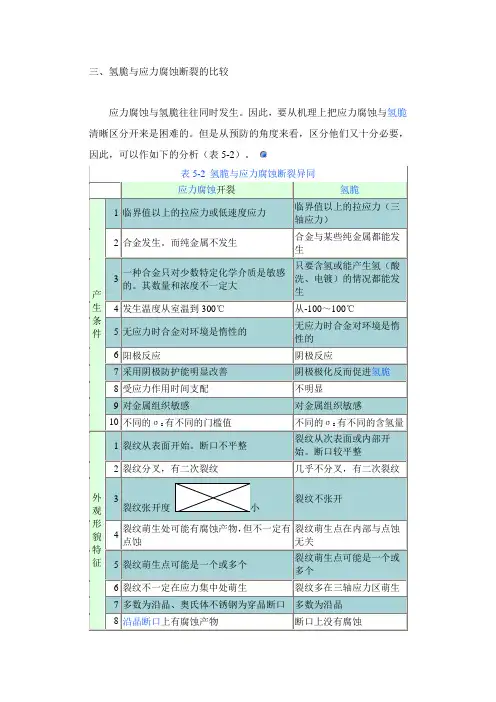

三、氢脆与应力腐蚀断裂的比较

应力腐蚀与氢脆往往同时发生。

因此,要从机理上把应力腐蚀与氢脆清晰区分开来是困难的。

但是从预防的角度来看,区分他们又十分必要,因此,可以作如下的分析(表5-2)。

表5-2 氢脆与应力腐蚀断裂异同

应力腐蚀开裂氢脆

产生条件

1 临界值以上的拉应力或低速度应力

临界值以上的拉应力(三

轴应力)

2 合金发生。

而纯金属不发生

合金与某些纯金属都能发

生

3

一种合金只对少数特定化学介质是敏感

的。

其数量和浓度不一定大

只要含氢或能产生氢(酸

洗、电镀)的情况都能发

生

4 发生温度从室温到300℃从-100~100℃

5 无应力时合金对环境是惰性的

无应力时合金对环境是惰

性的

6 阳极反应阴极反应

7 采用阴极防护能明显改善阴极极化反而促进氢脆

8 受应力作用时间支配不明显

9 对金属组织敏感对金属组织敏感

10 不同的σs有不同的门槛值不同的σs有不同的含氢量

外观形貌特征1 裂纹从表面开始。

断口不平整

裂纹从次表面或内部开

始。

断口较平整

2 裂纹分叉,有二次裂纹几乎不分叉,有二次裂纹

3

裂纹张开度小

裂纹不张开

4

裂纹萌生处可能有腐蚀产物,但不一定有

点蚀

裂纹萌生点在内部与点蚀

无关

5 裂纹萌生点可能是一个或多个

裂纹萌生点可能是一个或

多个

6 裂纹不一定在应力集中处萌生裂纹多在三轴应力区萌生

7 多数为沿晶、奥氏体不锈钢为穿晶断口多数为沿晶

8 沿晶断口上有腐蚀产物断口上没有腐蚀。

![[机械电子]金属的应力腐蚀和氢脆断裂](https://uimg.taocdn.com/8323a0d2a98271fe910ef9e1.webp)