金属材料的耐腐蚀性能表

- 格式:xls

- 大小:38.50 KB

- 文档页数:6

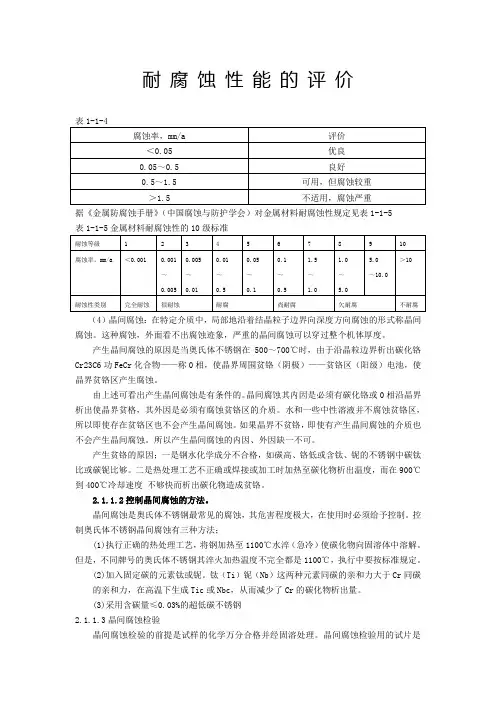

耐腐蚀性能的评价据《金属防腐蚀手册》(中国腐蚀与防护学会)对金属材料耐腐蚀性规定见表1-1-5(4)晶间腐蚀:在特定介质中,局部地沿着结晶粒子边界向深度方向腐蚀的形式称晶间腐蚀。

这种腐蚀,外面看不出腐蚀迹象,严重的晶间腐蚀可以穿过整个机体厚度。

产生晶间腐蚀的原因是当奥氏体不锈钢在500~700℃时,由于沿晶粒边界析出碳化铬Cr23C6功FeCr化合物——称0相,使晶界周围贫铬(阴极)——贫铬区(阳级)电池,使晶界贫铬区产生腐蚀。

由上述可看出产生晶间腐蚀是有条件的。

晶间腐蚀其内因是必须有碳化铬或0相沿晶界析出使晶界贫格,其外因是必须有腐蚀贫铬区的介质。

水和一些中性溶液并不腐蚀贫铬区,所以即使存在贫铬区也不会产生晶间腐蚀。

如果晶界不贫铬,即使有产生晶间腐蚀的介质也不会产生晶间腐蚀。

所以产生晶间腐蚀的内因、外因缺一不可。

产生贫铬的原因;一是钢水化学成分不合格,如碳高、铬低或含钛、铌的不锈钢中碳钛比或碳铌比够。

二是热处理工艺不正确或焊接或加工时加热至碳化物析出温度,而在900℃到400℃冷却速度不够快而析出碳化物造成贫铬。

2.1.1.2控制晶间腐蚀的方法。

晶间腐蚀是奥氏体不锈钢最常见的腐蚀,其危害程度极大,在使用时必须给予控制。

控制奥氏体不锈钢晶间腐蚀有三种方法;(1)执行正确的热处理工艺,将钢加热至1100℃水淬(急冷)使碳化物向固溶体中溶解。

但是,不同牌号的奥氏体不锈钢其淬火加热温度不完全都是1100℃,执行中要按标准规定。

(2)加入固定碳的元素钛或铌。

钛(Ti)铌(Nb)这两种元素同碳的亲和力大于Cr同碳的亲和力,在高温下生成Tic或Nbc,从而减少了Cr的碳化物析出量。

(3)采用含碳量≤0.03%的超低碳不锈钢2.1.1.3晶间腐蚀检验晶间腐蚀检验的前提是试样的化学万分合格并经固溶处理。

晶间腐蚀检验用的试片是80X18X3(长X宽X高),上下两平面磨至Ra0.8的溥片,并分为敏化状态试片和交货试片两种。

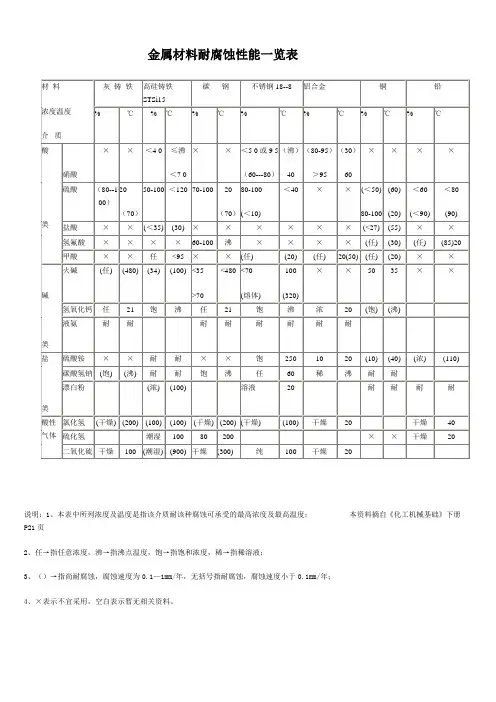

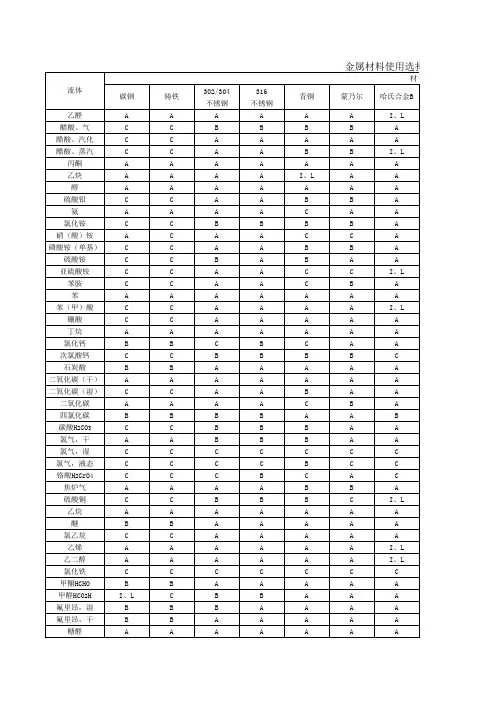

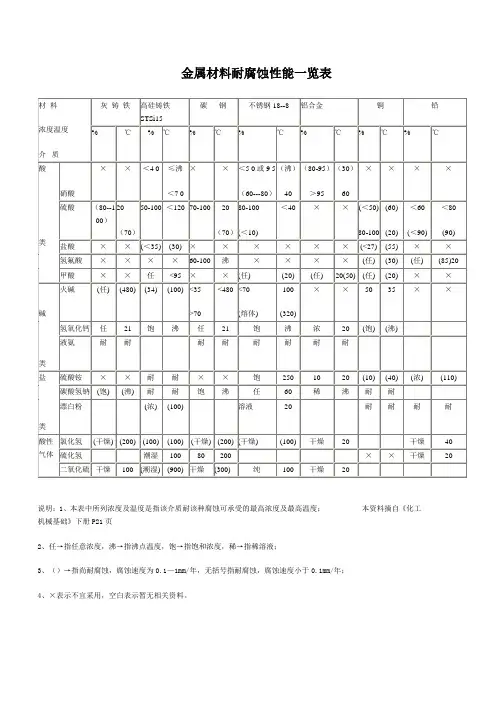

金属材料耐腐蚀性能一览表

说明:1、本表中所列浓度及温度是指该介质耐该种腐蚀可承受的最高浓度及最高温度;本资料摘自《化工机械基础》下册P21页

2、任→指任意浓度,沸→指沸点温度,饱→指饱和浓度,稀→指稀溶液;

3、()→指尚耐腐蚀,腐蚀速度为0.1—1mm/年,无括号指耐腐蚀,腐蚀速度小于0.1mm/年;

4、×表示不宜采用,空白表示暂无相关资料。

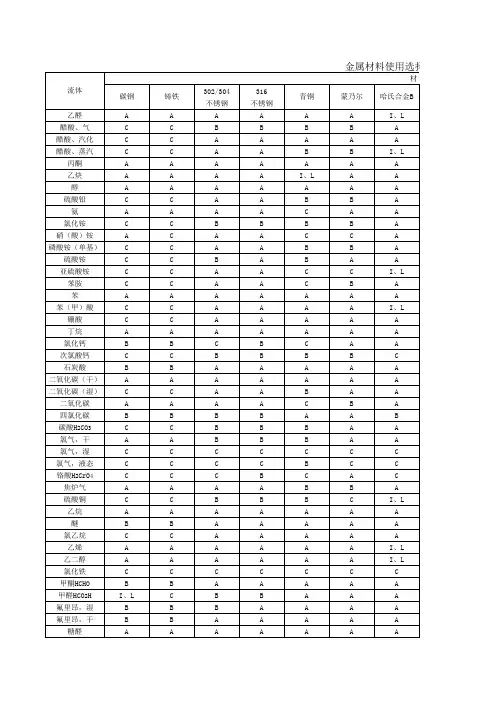

本表摘自《HG20515-92仪表隔离和吹洗设计规定》,所列非液态介质及个别介质的电导率不适用于电磁流量计。

本表摘自《仪表常用数据手册》(ISBN7-5025-2150-X/TP·103),所列非液态介质及个别介质的电导率不适用于电磁流量计。

注:A-良好;AB-适宜,腐蚀速率小于0.8mm/a;B-尚可,腐蚀速率小于1.6mm/a;C-不耐腐蚀

超高分子量聚乙烯(UHMWPE)耐腐蚀性能表

注:1、符号说明:“√”优良,“0”为可用,有轻微腐蚀,“×”为不适用。

表中温度为试验温度,不是指实际使用温度。

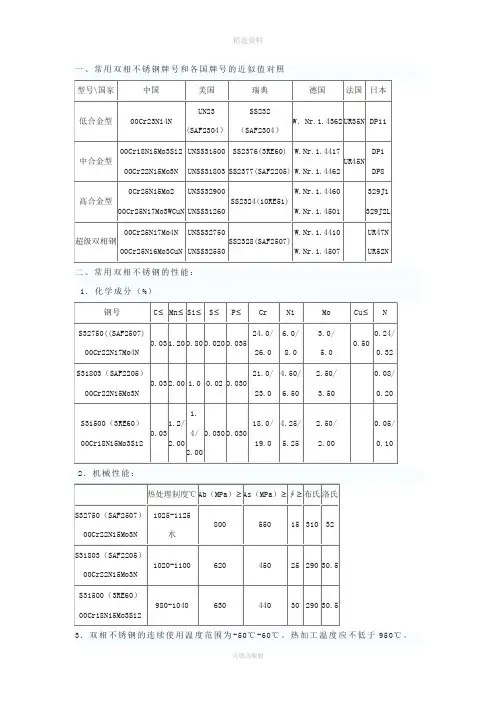

4. 双相不锈钢(DSS)代表牌号的主要化学成分和孔蚀抗力当量值见下表双相不锈钢(DSS)代表牌号的主要化学成分和孔蚀抗力当量值5.双相钢(00CrNi5Mo3N)在海水中的耐蚀特性及阴极保护的必要性1)腐蚀特性分析双相钢(00CrNi5Mo3N)在40度以上浓海水中,金属的五种腐蚀类型均有可能发生,包括全面腐蚀、应力腐蚀、晶间腐、蚀点腐蚀以及缝隙腐蚀。

以下按腐蚀类型,说明双相钢(00CrNi5Mo3N)在40度以上浓海水中环境下的耐蚀能力。

(说明:00CrNi5Mo3N基本与2205双相钢等同,以下不再说明)。

A.全面腐蚀全面腐蚀(又称均匀腐蚀) 是指在整个合金材料表面上以比较均匀的方式所发生的腐蚀现象。

就双相不锈钢(00CrNi5Mo3N)在此方面的应用来讲,其抗全面腐蚀能力基本没有问题。

B.应力腐蚀机械设备零件在应力(拉应力) 和腐蚀介质的联合作用下,将出现低于材料强度极限的脆性开裂现象,导致设备和零件失效,这种现象称为应力腐蚀开裂。

双相不锈钢(00CrNi5Mo3N)因其含有连续稳定的铁素体,不易发生相应腐蚀。

C.晶间腐蚀沿着材料晶粒间界先行发生的腐蚀,使晶粒之间丧失结合力的局部破坏现象,称为晶间腐蚀。

由于双相不锈钢(00CrNi5Mo3N)的含碳量都很低的缘故,基本不发生晶间腐蚀或者腐蚀程度几乎可以忽略。

D.点腐蚀图1 双相不锈钢2205的点腐蚀与温度及Cl-离子浓度的关系如果腐蚀仅仅集中在设备的某些特定点域,并在这些点域形成向深处发展的腐蚀小坑,而金属的大部分表面仍保持钝性的腐蚀现象,称为点腐蚀。

由图1可知,仅就点腐蚀而言,双相不锈钢(00CrNi5Mo3N)的点腐蚀与温度及Cl-离子浓度存在一定相关性。

一般认为:双相钢(00CrNi5Mo3N)则可用于较低离子浓度环境(Cl- 低于18 g/ L) ,而正常海水中Cl-浓度为19.673 g/L(参考:《海洋手册》,郭琨编著,海洋出版社,1984年),用于滨海电厂的循环水泵,特别是循环水是非直排循环使用情况下,Cl-会反复被富集,其浓度大大超出普通海水中Cl-浓度19.673 g/L,同时温度也会高于正常的自然气候下的海水温度。

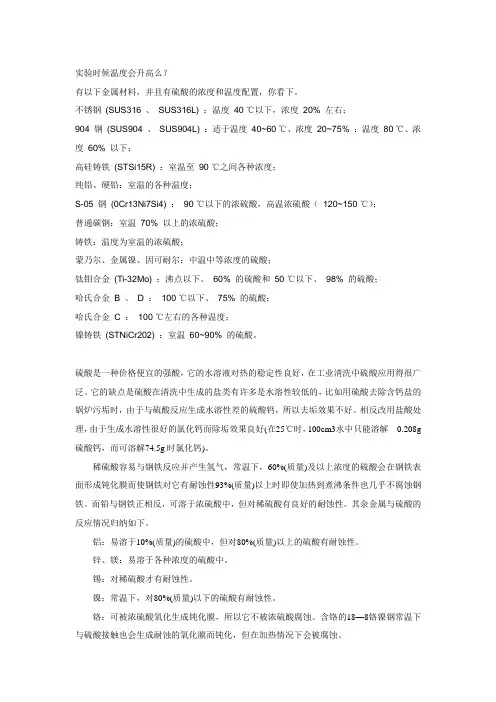

实验时候温度会升高么?有以下金属材料,并且有硫酸的浓度和温度配置,你看下。

不锈钢(SUS316 、SUS316L) :温度40 ℃以下,浓度20% 左右;904 钢(SUS904 、SUS904L) :适于温度40~60 ℃、浓度20~75% ;温度80 ℃、浓度60% 以下;高硅铸铁(STSi15R) :室温至90 ℃之间各种浓度;纯铅、硬铅:室温的各种温度;S-05 钢(0Cr13Ni7Si4) :90 ℃以下的浓硫酸,高温浓硫酸(120~150 ℃);普通碳钢:室温70% 以上的浓硫酸;铸铁:温度为室温的浓硫酸;蒙乃尔、金属镍、因可耐尔:中温中等浓度的硫酸;钛钼合金(Ti-32Mo) :沸点以下、60% 的硫酸和50 ℃以下、98% 的硫酸;哈氏合金B 、D :100 ℃以下、75% 的硫酸;哈氏合金C :100 ℃左右的各种温度;镍铸铁(STNiCr202) :室温60~90% 的硫酸。

硫酸是一种价格便宜的强酸,它的水溶液对热的稳定性良好,在工业清洗中硫酸应用得很广泛。

它的缺点是硫酸在清洗中生成的盐类有许多是水溶性较低的,比如用硫酸去除含钙盐的锅炉污垢时,由于与硫酸反应生成水溶性差的硫酸钙,所以去垢效果不好。

相反改用盐酸处理,由于生成水溶性很好的氯化钙而除垢效果良好(在25℃时,100cm3水中只能溶解0.208g 硫酸钙,而可溶解74.5g时氯化钙)。

稀硫酸容易与钢铁反应并产生氢气,常温下,60%(质量)及以上浓度的硫酸会在钢铁表面形成钝化膜而使钢铁对它有耐蚀性93%(质量)以上时即使加热到煮沸条件也几乎不腐蚀钢铁。

而铅与钢铁正相反,可溶于浓硫酸中,但对稀硫酸有良好的耐蚀性。

其余金属与硫酸的反应情况归纳如下。

铝:易溶于10%(质量)的硫酸中,但对80%(质量)以上的硫酸有耐蚀性。

锌、镁:易溶于各种浓度的硫酸中。

锡:对稀硫酸才有耐蚀性。

镍:常温下,对80%(质量)以下的硫酸有耐蚀性。

铬:可被浓硫酸氧化生成钝化膜,所以它不被浓硫酸腐蚀。

说明:材料耐腐蚀性能含钼不锈钢: (316L)对于硝酸,室温下<5% 硫酸,沸(00Cr17Ni14Mo2)腾的磷酸,蚁酸,碱溶液,在一定压力下的亚硫酸,海水,醋酸等介质,有较强的耐腐蚀性,可广泛用于石油化工,尿素,维尼纶等工业.海水,盐水,弱酸,弱碱;哈氏合金B: 对沸点以下一切浓度的盐酸有良好的耐(HB)腐蚀性,也耐硫酸,磷酸,氢氟酸,有机酸等非氧化性酸,碱,非氧化盐液的腐蚀;哈氏合金C:能耐环境的氧化性酸,如硝酸,混酸或铬(HC)酸与硫酸的混合物的腐蚀,也耐氧化性的盐类,如Fe+++,Cu++ak或含其他氧化剂的腐蚀.如高于常温的次氩酸盐溶液,海水的腐蚀;钛(Ti):能耐海水,各种氯化物和次氯化盐,氧化性酸(包括发烟,硝酸),有机酸,碱等的腐蚀.不耐较纯的还原性酸(如硫酸,盐酸)的腐蚀,但如果酸中含有氟化剂时,则腐蚀大为降低;钽(Ta):具有优良的耐腐蚀性,和玻璃很相似.除了氢氟酸,发烟硫酸,碱外,几乎能耐一切化学介质腐蚀.根据被测介质的种类与温度,来选定衬里的材质。

衬里材料主要性能适用范围氯丁橡胶耐磨性好,有极好的弹性,<80℃、一般水、污水,Neoprene高扯断力,耐一般低浓度酸、泥浆、矿浆。

碱盐介质的腐蚀。

聚氨酯橡胶有极好的耐磨性能,耐酸碱 <60℃、中性强磨损的Polyurethane 性能略差。

矿浆、煤浆、泥浆。

聚四氟乙烯它是化学性能最稳定的一种 <180℃、浓酸、碱,PTFE 材料,能耐沸腾的盐酸、硫等强腐蚀性介质,酸、硝酸和王水,浓碱和各卫生类介质、高温种有机溶剂,不耐三氟化氯二氟化氧。

F46 化学稳定性、电绝缘性、润滑性、〈180℃盐酸、硫,不粘性和不燃性与PTFE相仿,酸、王水和强氧化,F46材料强度、耐老化性、耐温性剂等,卫生类介质。

能和低温柔韧性优于PTFE。

与金属粘接性能好,耐磨性好于PTFE,具有交好的抗撕裂性能。

附录1.金属材料的耐腐蚀性能表1-1 常用合金纯金属的耐腐蚀性能注:为了改善纯金属的机械性能,在冶炼过程中,根据需要加入微量的其它金属。

各种不锈钢的耐腐蚀性能304是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

301不锈钢在形变时呈现出明显的加工硬化现象,被用于要求较高强度的各种场合。

302不锈钢实质上就是含碳量更高的304不锈钢的变种,通过冷轧可使其获得较高的强度。

302B是一种含硅量较高的不锈钢,它具有较高的抗高温氧化性能。

303和303Se是分别含有硫和硒的易切削不锈钢,用于主要要求易切削和表而光浩度高的场合。

303Se不锈钢也用于制作需要热镦的机件,因为在这类条件下,这种不锈钢具有良好的可热加工性。

304L是碳含量较低的304不锈钢的变种,用于需要焊接的场合。

较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

304N是一种含氮的不锈钢,加氮是为了提高钢的强度。

305和384不锈钢含有较高的镍,其加工硬化率低,适用于对冷成型性要求高的各种场合。

308不锈钢用于制作焊条。

309、310、314及330 不锈钢的镍、铬含量都比较高,为的是提高钢在高温下的抗氧化性能和蠕变强度。

而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝附近所析出的碳化物减至最少。

330不锈钢有着特别高的抗渗碳能力和抗热震性.316和317型不锈钢含有铝,因而在海洋和化学工业环境中的抗点腐蚀能力大大地优于304不锈钢。

其中,316型不锈钢由变种包括低碳不锈钢316L、含氮的高强度不锈钢316N以及合硫量较高的易切削不锈钢316F。

321、347及348是分别以钛,铌加钽、铌稳定化的不锈钢,适宜作高温下使用的焊接构件。

348是一种适用于核动力工业的不锈钢,对钽和钻的合量有着一定的限制。

不锈钢的腐蚀与耐腐蚀的基本原理金属受环境介质的化学及电化学作用而被破坏的现象即腐蚀。

化学腐蚀的环境介质是非电解质(汽油、苯、润滑油等),电化学腐蚀的环境介质是电解质(各种水溶液)。

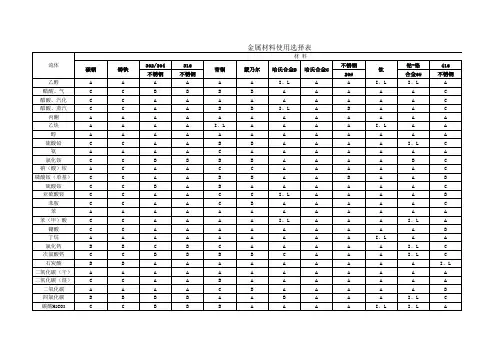

金属材料耐腐蚀性能一览表

说明:1、本表中所列浓度及温度是指该介质耐该种腐蚀可承受的最高浓度及最高温度;本资料摘自《化工机械基础》下册P21页

2、任→指任意浓度,沸→指沸点温度,饱→指饱和浓度,稀→指稀溶液;

3、()→指尚耐腐蚀,腐蚀速度为0.1—1mm/年,无括号指耐腐蚀,腐蚀速度小于0.1mm/年;

4、×表示不宜采用,空白表示暂无相关资料。

-92仪表隔离和吹洗设计规定》,所列非液态介质及个别介质的电导率不适用于电磁流量计。

数据手册》(ISBN7-5025-2150-X/TP·103),所列非液态介质及个别介质的电导率不适用于电磁流量计。

腐蚀速率小于0.8mm/a;B-尚可,腐蚀速率小于1.6mm/a;C-不耐腐蚀

超高分子量聚乙烯(UHMWPE)耐腐蚀性能表

注:1、符号说明:“√”优良,“0”为可用,有轻微腐蚀,“×”为不适用。

表中温度为试验温度,不是指实际使用温度。

各类【2 】不锈钢的耐腐化机能304是一种通用性的不锈钢,它普遍地用于制造请求优越分解机能(耐腐化和成型性)的装备和机件.301不锈钢在形变时呈现出显著的加工硬化现象,被用于请求较高强度的各类场合.302不锈钢本质上就是含碳量更高的304不锈钢的变种,经由过程冷轧可使其获得较高的强度.302B是一种含硅量较高的不锈钢,它具有较高的抗高温氧化机能.303和303Se是分离含有硫和硒的易切削不锈钢,用于重要请求易切削和表而光浩度高的场合.303Se不锈钢也用于制造须要热镦的机件,因为在这类前提下,这种不锈钢具有优越的可热加工性.304L是碳含量较低的304不锈钢的变种,用于须要焊接的场合.较低的碳含量使得在接近焊缝的热影响区中所析出的碳化物减至起码,而碳化物的析出可能导致不锈钢在某些情形中产生晶间腐化(焊接侵蚀).304N是一种含氮的不锈钢,加氮是为了进步钢的强度.305和384不锈钢含有较高的镍,其加工硬化率低,实用于对冷成型性请求高的各类场合.308不锈钢用于制造焊条.309.310.314及330 不锈钢的镍.铬含量都比较高,为的是进步钢在高温下的抗氧化机能和蠕变强度.而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝邻近所析出的碳化物减至起码.330不锈钢有着特别高的抗渗碳才能和抗热震性.316和317型不锈钢含有铝,因而在海洋和化学工业情形中的抗点腐化才能大大地优于304不锈钢.个中,316型不锈钢由变种包括低碳不锈钢316L.含氮的高强度不锈钢316N以及合硫量较高的易切削不锈钢316F.321.347及348是分离以钛,铌加钽.铌稳固化的不锈钢,合适作高温下运用的焊接构件.348是一种实用于核动力工业的不锈钢,对钽和钻的合量有着必定的限制.不锈钢的腐化与耐腐化的根本道理金属受情形介质的化学及电化学感化而被破坏的现象即腐化.化学腐化的情形介质长短电解质(汽油.苯.润滑油等),电化学腐化的情形介质是电解质(各类水溶液).电化学腐化是涉及电子转移的化学进程,该进程可否进行取决于金属可否离子化,而离子化的趋向可用金属的标准电极电位(ε0)来表示.因为碳化物.搀杂物,以及组织.化学成分和内部应力的不平均等的感化,将促使各部分在电解液中产生互相间的电极电位差.电极电位差愈大,微阳极和微阴极间的电流强度愈大,钢的腐化速度也愈大,微阳极部分产生轻微的腐化.在电化学腐化中可以或许掌握腐化反响速度的现象称为极化,极化可使阳极与阴极参与反响的速度得到削弱和减缓.电解液中离子的迟缓移动.原子迟缓联合成气体分子或电解液中离子的迟缓消融,都可能是极化的表现情势.反响面积.搅拌或电解液流淌.氧气.温度等身分,都将影响极化的速度.用极化技巧与临界电位可权衡金属与合金在氯化物溶液中点腐化与裂缝腐化的迟钝性.当不锈钢与异种金属接触时,需斟酌电化学腐化.但若不锈钢是正极,则不会产生电流腐化.钝化状况金属的耐腐化性取决于铬含量.情形中的氯化物和氧含量以及温度.某些元素(如氯)可以击穿钝化膜,造成钝化膜不持续处的金属被腐化,故运用钝化状况金属的用户应特别留意点腐化.应力腐化开裂.敏化以及贫氧腐化等.为了进步不锈钢的耐腐化机能,其应易处于钝化状况(必要前提),钝化后腐化电流密度要低(腐化速度),钝化状况的电位规模要宽(相对稳固性).对于含镍材料来说,腐化有两种重要情势:一种是平均腐化,另一种是局部腐化.在海洋大气中的铁锈就是一种一般或平均腐化的典范例子.此处金属在其全部表面上平均地被腐化.在这种情形下,钢表面形成松散层,这层腐化产物很轻易去除.另一方面,像合金400这种耐腐化性较好的金属,它们在海洋大气中表现出优越的平均抗腐化性.这是因为合金400可形成一种异常薄而坚韧的破坏膜.平均腐化是一种最轻易处理的腐化情势,因为工程师可以定量地肯定金属的腐化率并可准确地猜测金属的运用寿命.不锈钢耐腐化性机理:在不锈钢表面形成显著的Cr2O3薄膜,O和Cr的含量有最低请求(10.5%)以获得持续的破坏性薄膜,以克制侵蚀的产生.若破坏性薄膜被破坏,它可以天然恢复.氧化膜的抗腐化机能取决于Mo.Ni.Cr.及N的含量.进步Cr含量可以进步不锈钢的抗侵蚀性和当Cr2O3薄膜被破坏时加强了其自修复才能.Cr2O3薄膜对基体构造(铁素体或奥氏体)没有任何影响.蚀斑:在较高温度规模内处于氯化物.氟化物或氧化性溶液中,最初产生在搀杂物.表面毁伤等破坏膜不持续表面,尔后将产生穿孔或形成新的破坏膜(除去腐化物资和冲洗过的部分).重要产生于海边情形.盐水.海水或高氧化性溶液情形.为此,需除去或削减氯.氟含量,加强冲洗破坏,进步铬.钼含量.裂缝腐化:在氯化物.氟化物或硫情形中,最初消失裂缝且氧少少,导致产生腐化直至裂缝扩大.裂开.重要产生于接缝.焊缝或附着物之下.为此,需清除裂缝和避免搭接,采用腐化克制剂,不透水密封,进步铬.钼含量.由局部腐化而引起的破坏是很难猜测的.因而,装备的寿命也不能准确地估计.这里给出几种局部腐化的例子.第一例是电化学腐化.当两种或多种不同的金属在某种导电液(电解液)消失前提下接触和衔接时,电化学腐化就产生了.此时,两种金属间树立了势能差,同时电流将流淌.电流会从抗腐化才能较差的金属(即阳极)流向抗腐化才能较强的金属(即阴极).腐化由阴极上的反响情形而掌握,如氢气的生成或氧气的还原. 假如某一大的阴极面与某一小的阳极面相衔接时,阳极和阴极之间即会产生大的电流流淌.这种情形必须避免.另一方面,当我们将此情形颠倒一下,即让某一大的阳极面与小的阴极面相衔接时,两种金属之间则会产生小的电流流淌.这种情形是我们所期望的. 在实用指南中,我们将位于某一容器或槽中的焊接金属接点设计为阴极.紧固件装配是如许设计的,即将阴极紧固件(小面积)与阳极件(大面积)衔接在一路.此概念的例子是将钢板用铜铆钉铆接在一路并暴露在流淌速度低的海水中,铜质固定件为小的阴极面,而钢板为大的阳极面.这种设计是异常便利的,并且可产生优越的相容性. 另一方面,假如相反进行衔接,即用钢铆钉来固定铜板,则在钢铆钉上会产生异常快的腐化.此时,铜板则因为钢的腐化而被阴极破坏.有味的是在这种情形下,铜离子的释放被停止,铜板将被海水中的有机物缠结.平日,铜的腐化可阻拦缠结有机物的附着.在电厂设计中,电化学腐化是异常重要的,并且不应被疏忽.第二个局部腐化的例子是浸蚀腐化.一块石头有可能堵塞在某一铜合金冷凝器的管子中.此时,石头的下流偏向将立刻产生紊流现象.这就会引起对铜破坏氧化膜的浸蚀或磨损,并使未破坏的铜合金金属暴露,乃至产生进一步的腐化.这种轮回趋于持续加剧浸蚀和腐化,直至造成管子穿孔为止.浸蚀腐化可经由过程采用优越的隔离技巧来防止.电厂技巧人员常碰着的第三种局部腐化情势是裂缝腐化.裂缝腐化:是指在金属构件裂缝处产生斑点状或溃疡形的宏不雅蚀坑,当金属表面消失某种沉淀或附着物时产生,是局部腐化的一种情势,它可能发全于溶液停止的裂缝之中或屏障的表面内.间隙类型(金属-金属.金属-异种金属).间隙深度.表里面积比等几何尺寸身分,氧含量.氧离子浓度.PH值.温度.集中与对流.微生物等情形身分,金属消融.氧消费.氢产生等电化学反响,金属组织不纯.表面氧化.钝化膜的特点等冶金身分,都将影响间隙腐化的产生与集中.正好在沉淀物下面或裂缝内,溶液中的氧含量是低的,在裂缝的外面大量溶液中的氧含量很高,这就树立了一个电池,其沉淀物下或裂缝中是阳极而其外面是阴极.含氯化物介质的裂缝的内部,PH值降低而氯化物浓集.这种酸性氯化物前提导致腐化加快并且是主动起序言感化的.接着便产生了轻微的局部腐化.如许的裂缝可以在金属与金属或金属与非金属的接合处形成,例如,在与铆钉.螺栓.垫片.阀座.松动的表面沉积物以及海生物相接烛之处形成.裂缝腐化可以在螺栓头或垫圈作为阳极区时产生.防止沉淀物和结垢生成或运用高合金含量的材料将有助于削减裂缝腐化. 点腐化(第四种局部腐化情势)是指在金属材料表面大部分不腐化或腐化稍微而疏散产生高度的局部腐化,常见蚀点的尺寸小于1.00mm,深度往往大于表面貌径,轻者有较浅的蚀坑,轻微的甚至形成穿孔.点蚀与裂缝腐化类似,尤其是在扩大阶段.与裂缝腐化不同的是,点蚀在金属表面没有裂缝消失的情形下也可产生.与裂缝腐化雷同的是,点蚀也是因为特别的腐化剂如氯化物而造成的.它平日是因为金属表面上的某个缺点而引起的.例如,在不锈钢或镍合金破坏性氧化层中的某个缺点.与焊接有关的缺点,如杂质(MnS,可经由过程降低Mn.S含量,参加Ti.Zr等办法清除).第二相(δ-铁素体.σ相).电弧冲击处.飞溅物点蚀可经由过程采用抗腐化才能高的合金或清除引起点蚀的化学元素的办法来防止.一旦两种情势的腐化开端,则点蚀和裂缝腐化的扩大情形是雷同的.金属离子,如不锈钢的铁离子,反响并形成亚铁离子.亚铁离子进一步氧化成三价铁离子.氯化物试图转移到坑或裂缝区内并且PH值降低至大约1或更低.在该区中氧含量很低.在坑或裂缝的外面大量溶液中,氧含量很高. 跟着坑的底部趋于阳极化,坑或裂缝的四周区趋于阴极化,于是电池电流的关系即被形成.当坑或裂缝中的腐化进一步扩大时,则变为自催化反响.三价铁离子与氯离子感化形成氯化铁.该反响不断反复并快速产生金属穿孔现象.点腐化产生的氯离子浓度较高,而间隙腐化在较低的氯离子浓度下也会产生.点蚀或裂缝腐化是一种异常安全的腐化情势,因为它高度局部化并能快速造成金属的穿透破坏.第五种局部腐化情势即应力腐化开裂(SCC)指推却应力的合金在腐化性情形中因为烈纹的扩大而互生掉效的一种通用术语,其常见钢种包括不含Ti.Nb的18-8型和17-12-Mo型钢.超低碳不锈钢.在此情形下,金属表面上形成松散.片状的腐化层.即使低速流淌也会将腐化物的松散层很轻易地除去.于是,新的未腐化的金属又被暴露出来,从而将形成很多别的的片状层.再一次反复,这些片状层被很轻易地除去并且进程在持续进行着.运用不易起化学反响的合金可以避免剥落腐化.应力腐化分为穿晶应力腐化和晶间应力腐化.穿晶应力腐化重要产生在含氯离子介质中,很少产生在氢氧化物介质中;晶间应力腐化产生在一般的水溶液介质中.应力腐化的影响身分主如果氯离子水溶液和碱性溶液(120℃以上会产生应力腐化).氯离子应力腐化的影响身分有:材质.组织和状况.氯离子浓度(300×10-6以上会产生应力腐化,小于20×10-6不会产生应力腐化).氧含量.温度(75℃以上会产生应力腐化,低于50℃不会产生应力腐化).PH值.应力大小.应力腐化开裂具有脆性断口描写,但它也可能产生于韧性高的材估中.Ni含量在8~12%时产生应力腐化的偏向性最大.产生应力腐化开裂的必要前提是要有拉应力(不论是残余应力照样外加应力,或者两者兼而有之)和特定的腐化介质消失.型纹的形成和扩大大致与拉应力偏向垂直.这个导致应力腐化开裂的应力值,要比没有腐化介质消失时材料断裂所须要的应力值小得多.在微不雅上,穿过晶粒的裂纹称为穿晶裂纹,而沿晶界扩图的裂纹称为沿晶裂纹,当应力腐化开裂扩大至其一深度时(此处,推却载荷的材料断面上的应力达到它在空气中的断裂应力),则材料就按正常的裂纹(在韧性材估中,平日是经由过程显微缺点的聚合)而断开.是以,因为应力腐化开裂而掉效的零件的断面,将包含有应力腐化开裂的特点区域以及与已微缺点的聚合相接洽的“韧窝”区域.第六种局部腐化情势为选择性浸出或脱合金成分腐化.在此情形下,一种元素,平日为最不易起化学感化的元素,被腐化介质有选择地去除而留下一个机械薄弱区.典范的例子是蒸汽和水介质中黄铜的脱合金化.它可取名为掉锌现象,这里锌被有选择地去除而铜又被从新镀在金属表面上.这种情势的腐化如今已很少见到,它可经由过程采用不易经受脱合金化的合金来防止.晶间腐化(第七种情势)消失于某些特别的合金中,平日当它们在焊接或热处理时代加热到其迟钝温度区时即可能会产生晶间腐化.晶粒间界是结晶学取向不同的晶粒间杂乱错合的界城,因而,它们是钢中各类溶质元素偏析或金属化合物(如碳化物和δ相)沉淀析出的有利区城.当诸如某些不锈钢合金加热到425-870℃,铬的碳化物即会在晶粒边界析出.导致碳化物邻近消失贫铬区同时影响晶界区的钝化性.在特别介质中,如硝酸或高温水中,可能消失低铬区的溶蚀现象.晶粒是以一种砂糖似的表面消失的.当用一取样器擦过时,它们很轻易被擦掉落.不锈钢和镍合金的晶间腐化可以经由过程采用低碳合金.参加碳化物形成元素如钛或铌,或运用稳固化退火来使之避免.晶间腐化是一种有选择性的腐化破坏,它与一般选择性腐化不同之处在于,腐化的局部性是显微尺度的,而宏不雅上不必定是局部的.晶界上优先腐化,固然外不雅上保持着金属光泽,但晶粒间逐渐掉去接洽乃至晶粒脱落.晶间腐化的影响身分:金属的化学成分和金相组织.含碳量愈高,愈易产生晶间腐化.铁素体的消失可以防止晶间腐化,但晶粒渡过大则会加快晶间腐化.焊前钢材的受热忱形,若钢材受过550~850℃的预热,则易产生晶间腐化.焊接.运用进程中消失应力.在中等氧化性情形中易产生晶间腐化.为此,应选用稳固性好的低碳不锈钢,极低含碳量和较高钛.铌.钽.锆含量的焊接材料,但该种焊缝强度低且易产生热裂.应力腐化裂纹(SCC)是第八种局部腐化情势.产生应力腐化裂纹的前提有三种: ·迟钝合金, 外加或残余的拉应力, 特别腐化剂. 应力腐化裂纹可能消失的一个典范例子是一条由AISI 316型不锈钢(UNS S31600)制成的绝热蒸汽管线.绝热材估中可能消失的氯化物当其受到雨淋时即可转移到金属表面.这种情形知足了应力腐化裂纹的产生前提:一种迟钝合金——316型不锈钢;一种特别腐化剂——含氯化物的水;以及应力——冷加工的或焊接的管道.假如经由过程裂纹区做一横断面金相检讨,将会不雅察到典范的穿晶(跨过晶粒和晶界)和分支裂纹.这就是奥氏体不锈钢的典范氯化物应力腐化裂纹.清除上述三种中的任何一种前提即可防止应力腐化裂纹的产生.刀刃腐化.当焊接321.347不锈钢时,受热部分温度高达1150℃时,易导致TiC和Nb部剖析出.这时,碳在接近焊缝处富集成一个很窄的富集区域,在焊缝冷却时形成碳铬化合物.该碳富集区域只有几个晶粒宽,能长久形成一条细线,即刀刃腐化.含Nb不锈钢比含Ti不锈钢更能抵抗刀刃腐化,进步热处理温度也不能清除刀刃腐化.与晶间腐化不一样的是,刀刃腐化产生在紧邻焊缝很窄的区域内,而晶间腐化产生在离焊缝较远的区域;刀刃腐化产生在稳固型不锈钢中.局部腐化的最后一个例子是腐化疲惫.它消失于扭转零件中,如泵的轴.点蚀常产生在依次产生应力上升区的表面上.在消失周期性应力并伴随有腐化的运用处合中会导致疲惫裂纹的加快成长.疲惫条纹(标志)可在断口表面上很典范地不雅察到,它是腐化疲惫的警告征兆.运用高强度合金或减小应力的办法可以防止腐化疲惫. 周全腐化:是用来描写在全部合金表面上以比较均勺的方法所产生的腐化现象的术语.当产生周全腐化时,村料因为腐化而逐渐变薄,甚至材料腐化掉效.不锈钢在强酸和强碱中可能呈现周全腐化.周全腐化所引起的掉效问题并不怎么令人放心,因为,这种腐化平日可以经由过程简略的浸泡实验或查阅腐化方面的文献材料而猜测它.。

耐腐蚀性能的评价据《金属防腐蚀手册》(中国腐蚀与防护学会)对金属材料耐腐蚀性规定见表1-1-5(4)晶间腐蚀:在特定介质中,局部地沿着结晶粒子边界向深度方向腐蚀的形式称晶间腐蚀。

这种腐蚀,外面看不出腐蚀迹象,严重的晶间腐蚀可以穿过整个机体厚度。

产生晶间腐蚀的原因是当奥氏体不锈钢在500~700℃时,由于沿晶粒边界析出碳化铬Cr23C6功FeCr化合物——称0相,使晶界周围贫铬(阴极)——贫铬区(阳级)电池,使晶界贫铬区产生腐蚀。

由上述可看出产生晶间腐蚀是有条件的。

晶间腐蚀其内因是必须有碳化铬或0相沿晶界析出使晶界贫格,其外因是必须有腐蚀贫铬区的介质。

水和一些中性溶液并不腐蚀贫铬区,所以即使存在贫铬区也不会产生晶间腐蚀。

如果晶界不贫铬,即使有产生晶间腐蚀的介质也不会产生晶间腐蚀。

所以产生晶间腐蚀的内因、外因缺一不可。

产生贫铬的原因;一是钢水化学成分不合格,如碳高、铬低或含钛、铌的不锈钢中碳钛比或碳铌比够。

二是热处理工艺不正确或焊接或加工时加热至碳化物析出温度,而在900℃到400℃冷却速度不够快而析出碳化物造成贫铬。

2.1.1.2控制晶间腐蚀的方法。

晶间腐蚀是奥氏体不锈钢最常见的腐蚀,其危害程度极大,在使用时必须给予控制。

控制奥氏体不锈钢晶间腐蚀有三种方法;(1)执行正确的热处理工艺,将钢加热至1100℃水淬(急冷)使碳化物向固溶体中溶解。

但是,不同牌号的奥氏体不锈钢其淬火加热温度不完全都是1100℃,执行中要按标准规定。

(2)加入固定碳的元素钛或铌。

钛(Ti)铌(Nb)这两种元素同碳的亲和力大于Cr同碳的亲和力,在高温下生成Tic或Nbc,从而减少了Cr的碳化物析出量。

(3)采用含碳量≤0.03%的超低碳不锈钢2.1.1.3晶间腐蚀检验晶间腐蚀检验的前提是试样的化学万分合格并经固溶处理。

晶间腐蚀检验用的试片是80X18X3(长X宽X高),上下两平面磨至Ra0.8的溥片,并分为敏化状态试片和交货试片两种。

.各种不锈钢的耐腐蚀性能304 是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

301 不锈钢在形变时呈现出明显的加工硬化现象,被用于要求较高强度的各种场合。

302 不锈钢实质上就是含碳量更高的304不锈钢的变种,通过冷轧可使其获得较高的强度。

302B 是一种含硅量较高的不锈钢,它具有较高的抗高温氧化性能。

303和303Se 是分别含有硫和硒的易切削不锈钢,用于主要要求易切削和表而光浩度高的场合。

303Se不锈钢也用于制作需要热镦的机件,因为在这类条件下,这种不锈钢具有良好的可热加工性。

304L 是碳含量较低的304不锈钢的变种,用于需要焊接的场合。

较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

04N 是一种含氮的不锈钢,加氮是为了提高钢的强度。

305和384 不锈钢含有较高的镍,其加工硬化率低,适用于对冷成型性要求高的各种场合。

308 不锈钢用于制作焊条。

309、310、314及330 不锈钢的镍、铬含量都比较高,为的是提高钢在高温下的抗氧化性能和蠕变强度。

而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝附近所析出的碳化物减至最少。

330不锈钢有着特别高的抗渗碳能力和抗热震性.316和317 型不锈钢含有铝,因而在海洋和化学工业环境中的抗点腐蚀能力大大地优于304不锈钢。

其中,316型不锈钢由变种包括低碳不锈钢316L、含氮的高强度不锈钢316N 以及合硫量较高的易切削不锈钢316F。

321、347及348 是分别以钛,铌加钽、铌稳定化的不锈钢,适宜作高温下使用的焊接构件。

348是一种适用于核动力工业的不锈钢,对钽和钻的合量有着一定的限制。

(1)材质:①DDQ(deep drawing quality)材:是指用于深拉(冲)用途的材料,也就是大家所说的的软料,这种材料的主要特点是延伸率较高(≧53%),硬度较低(≦170%),内部晶粒等级在7.0~8.0之间,深冲性能极佳。

说明:材料耐腐蚀性能含钼不锈钢: (316L)对于硝酸,室温下<5% 硫酸,沸(00Cr17Ni14Mo2)腾的磷酸,蚁酸,碱溶液,在一定压力下的亚硫酸,海水,醋酸等介质,有较强的耐腐蚀性,可广泛用于石油化工,尿素,维尼纶等工业.海水,盐水,弱酸,弱碱;哈氏合金B: 对沸点以下一切浓度的盐酸有良好的耐(HB)腐蚀性,也耐硫酸,磷酸,氢氟酸,有机酸等非氧化性酸,碱,非氧化盐液的腐蚀;哈氏合金C:能耐环境的氧化性酸,如硝酸,混酸或铬(HC)酸与硫酸的混合物的腐蚀,也耐氧化性的盐类,如Fe+++,Cu++ak或含其他氧化剂的腐蚀.如高于常温的次氩酸盐溶液,海水的腐蚀;钛(Ti):能耐海水,各种氯化物和次氯化盐,氧化性酸(包括发烟,硝酸),有机酸,碱等的腐蚀.不耐较纯的还原性酸(如硫酸,盐酸)的腐蚀,但如果酸中含有氟化剂时,则腐蚀大为降低;钽(Ta):具有优良的耐腐蚀性,和玻璃很相似.除了氢氟酸,发烟硫酸,碱外,几乎能耐一切化学介质腐蚀.根据被测介质的种类与温度,来选定衬里的材质。

衬里材料主要性能适用范围氯丁橡胶耐磨性好,有极好的弹性,<80℃、一般水、污水,Neoprene高扯断力,耐一般低浓度酸、泥浆、矿浆。

碱盐介质的腐蚀。

聚氨酯橡胶有极好的耐磨性能,耐酸碱 <60℃、中性强磨损的Polyurethane 性能略差。

矿浆、煤浆、泥浆。

聚四氟乙烯它是化学性能最稳定的一种 <180℃、浓酸、碱,PTFE 材料,能耐沸腾的盐酸、硫等强腐蚀性介质,酸、硝酸和王水,浓碱和各卫生类介质、高温种有机溶剂,不耐三氟化氯二氟化氧。

F46 化学稳定性、电绝缘性、润滑性、〈180℃盐酸、硫,不粘性和不燃性与PTFE相仿,酸、王水和强氧化,F46材料强度、耐老化性、耐温性剂等,卫生类介质。

能和低温柔韧性优于PTFE。

与金属粘接性能好,耐磨性好于PTFE,具有交好的抗撕裂性能。

附录1.金属材料的耐腐蚀性能表1-1 常用合金纯金属的耐腐蚀性能注:为了改善纯金属的机械性能,在冶炼过程中,根据需要加入微量的其它金属。

耐腐蚀材料选用表(1)牌号:F3%CrMo 代号:Cr30机械性能:抗拉强度δ≥320MPa,硬度HB250-380,是铁素体型高硬度不锈钢。

主要特点:有一定的脆性,热裂、冷裂倾向大。

不能补焊,机加工性能好。

它既有很好的耐磨性,又有良好的耐腐蚀性和较强的抗点蚀、抗晶间腐蚀能力,是磷肥行业用泵的首选材料。

使用范围及水平:在磷酸28-30%、硫酸3-5%、CaSO4.2H2O30-35%、F-1.6-2.5%、Cl-<800ppm,温度:75-80℃,介质条件下,叶轮寿命不低于半年,泵体寿命不低于一年。

应用举例:用于化肥厂萃取料浆、滤洗液、磷酸浓缩、磷石膏输送、表面冷却器及地槽等。

用于磷肥厂:萃取料浆,滤洗液,成品酸输送,灰渣工位等工位。

(2)牌号: 00Cr20Ni25Mo4 代号:004机械性能:抗拉强度δ≥320MPa,屈服强度δ0.2≥179MPa,端面收缩率ψ≥30%,是低碳高镍铬奥氏体不锈钢。

主要特点:铸造性能、机械性能及机加工性能好,韧性好,焊接性能好。

耐腐蚀性能极好,它在非氧化性酸如硫酸、磷酸、醋酸及甲酸中有很好的耐腐蚀性,在中性含Cl-介质中具有很好的抗点蚀性,同时具有良好的抗应力腐蚀性及抗缝隙腐蚀性能,耐磨性差。

使用范围及水平:适用于70℃以下各种浓度的硫酸。

在磷肥行业中主要用于磷酸的浓缩工位(磷酸:50%,硫酸:3-5%,CaSO4.2H2O:3-5%,F-:0.8-1.2%,Cl-:<500ppm,温度:90℃,叶轮寿命不低于半年,泵体寿命不低于一年。

在常压下耐任何浓度,任何温度的醋酸腐蚀,在甲酸及甲酸与醋酸的混酸中的耐腐蚀性也很好。

本材料为引进技术,广泛用于石油、石油化工、化工、化肥、海洋开发等行业。

应用举例:用于磷化公司洗液泵、澄清酸泵,地槽泵;染料厂:稀硫酸泵。

(3)牌号:0Cr26Ni5Mo2Cu3 代号:CD4MCu机械性能:抗拉强度δ≥700MPa,屈服强度δ0.2≥485MPa,硬度HB300,是低碳双相(奥氏体+铁素体)不锈钢。

耐腐蚀材料选型膜片,是利用金属材料的力学特性,将压力或差压传递给δ室的中心膜片,为了减少压力传递过程中的损耗,一般选用厚度小于0.1mm的金弹性,又要不发生腐蚀渗漏,就要选择比其它结构件耐腐性更强的材料,一般应选择《均匀腐蚀十级标准》规定四级以上材料(即年腐蚀深表1-1 常用合金纯金属的耐腐蚀性能耐腐蚀性能是常用的奥氏体不锈钢。

同标准的 302SST不锈钢相比较,316SST 和316LSST对硫酸、硫化物溶液、钠及锰的盐溶液、盐酸溶液及磷酸溶液的耐蚀性都优于302SST,对醋酸、蚁酸、甲酸和热碱溶液也具有良好的耐蚀性。

此类钢的含碳量较低,故焊接后可不进行热处理,尤其是称为超低碳不锈钢的316LSST,抗晶间腐蚀性能优于316SST,因此耐蚀性能更好。

不耐氢氟酸、湿除铂和银以外,是最耐氢氟酸的金属之一。

也可用作氯化物、海水、碱中的防腐材料。

不耐硝酸、盐酸酸性铁盐、锡盐等溶液多时,耐蚀性会下降,具有比一般奥氏体不锈钢高得多的耐腐能力。

适于在多种腐蚀性介质的混合液中使用,如能在湿氯气、干氯气、硝酸(<50℃)、盐酸、硫酸、磷酸、醋酸、次氯酸盐、氯化铁、氯化铜、苛性钠、海水和各种有机酸下工作。

特别能耐碱的腐蚀,不论在高温或熔融的碱中都比较稳定,所以主要用于制碱工业。

在常温下,镍在海水和盐类溶液及有机介质(如脂肪酸、酚、醇等)中极为稳定。

不耐无机酸腐蚀是耐蚀性非常好的纯金属。

特别是在各种浓度的硝酸、有机酸、氯化物、湿氯气和碱中有很强的耐蚀性。

不耐较纯的还原是具有高度化学稳定性的纯金属。

在许多腐蚀性介质中,如对无机酸、王水、有机酸、氯化物、盐类、腐蚀性气体等有极强的耐腐性。

不耐氢氟酸、发子溶液和高温下的强碱过程中,根据需要加入微量的其它金属。

表1-2.接触介质部分材质的耐腐蚀性能参考表碳钢316钢哈氏C蒙耐尔钽镍钛分类介质名称浓度(%)温度碳钢316钢○○○○○●●○○有机盐氢氟酸548RTRT○○○○○○○○○●●○○醋酸100RTBP○○●●○○○○○●●○○○甲酸50RTBP○○○○○○○○○●●○○○○草酸10RTBP○○○●○●●●●○○○○柠檬酸50RTBP○○●●○○●○●●●○○○○碱苛性钠20RTBP●●●○○●○●●●○○○○40RTBP●●●○○○●○○●○○○○苛性钾50BP●○●○●○○●○○○○○盐氯化铁30RTBP○○○○●●○○●●○○●●氯化钠20°饱和RTBP●○○●●○○○●●○○●○氯化铵25RTBP○○●●○●●○○●●氯化钙25RTBP●○○氯化镁42RTBP●●○○●●●○○●●○○硫化物硫酸铵20°饱和RTBP●○○●●●○○●●○○硫化钠10RTBP○○●○●○○●●○○硫酸钠50RTBP○○●○●○○○●●○○硝酸盐硝酸铵10RTBP●●●●销酸钾全部RTBP●腐蚀气体氯气干RT●●湿RT○●氯水饱和RT○●●●○○二氧化硫湿RTBP●○○●○●●硫化氢湿RT●性能一般○耐蚀性能差P 沸点何种不锈钢最耐酸不锈钢一般是不锈钢和耐酸钢的总称。