液晶玻璃基板缺陷在线检测系统设计

- 格式:pdf

- 大小:564.76 KB

- 文档页数:7

中国矿业大学科研创新论文玻璃缺陷在线检测系统设计姓名:连清学号:03101257专业:测控技术与仪器导师:刘万里摘要传统的玻璃质量检测主要采用人工检测的方法。

人工检测不仅工作量大,而且易受检测人员主观因素的影响,容易对玻璃表面缺陷造成漏检,尤其是变形较小、畸变不大的夹杂缺陷漏检,极大降低了玻璃的表面质量,从而不能够保证检测的效率与精度u。

目前,玻璃缺陷检测系统主要是利用激光检测和摩尔干涉原理的方法。

激光检测易受到外界干扰,影响检测精度。

摩尔干涉原理由于光栅内的莫尔条纹比较细,为保证莫尔条纹有很强的对比度便于计算机进行分析处理,就必须要求光栅有很高的明暗对比度,通过复杂计算机图形处理技术对干涉图形进行处理,占用大量的检测时间,检测周期非常缓慢而在实际检验中并无实用效果。

近年来,迅速发展的以图像处理技术为基础的机器视觉技术恰恰可以解决这一问题。

机器视觉主要是采用计算机来模拟人的视觉功能,从客观事物的图像中提取信息,进行处理并加以理解,最终用于实际检测、测量和控制。

本文介绍的玻璃表面缺陷检测系统采用机器视觉技术,完成对玻璃缺陷的提取、识别,为玻璃分级打标提供信息,满足玻璃表面缺陷检测的要求。

关键字:玻璃表面检测;图像处理;系统设计目录1、玻璃缺陷在线检测系统设计课题的提出 (4)1.1课题研究的背景 (4)1.2课题研究的意义及目的 (5)2、国内外玻璃缺陷在线检测系统的研究现状 (5)3、测量系统的简要介绍 (7)3.1检测系统的基本结构 (7)3.2检测系统原理 (8)3.3玻璃表面缺陷图像的处理(简介) (9)4、系统设计中重要的检测参数和部分要求 (9)5、课题研究的步骤及各阶段完成目标 (10)相关文献 (11)1、玻璃缺陷在线检测系统设计课题的提出1.1课题研究的背景玻璃在生产过程中,会产生各种各样的缺陷,比如:气泡、条纹和结石。

这些缺陷都会影响玻璃的外观质量,降低玻璃的透光性、机械强度和热稳定性,造成大量的废品和次品。

玻璃缺陷在线检测系统设计玻璃制造过程中的缺陷会对产品质量产生重大影响,因此在玻璃制造过程中对缺陷进行在线检测是非常重要的。

本文将针对玻璃缺陷在线检测系统进行设计,以确保产品质量,并提高生产效率。

1.系统概述2.系统架构-图像采集模块:该模块用于采集玻璃表面图像,并将图像传输给图像处理模块。

可以采用相机等设备进行实时采集,也可以采用图像数据库进行离线处理。

-图像处理模块:该模块对采集到的图像进行预处理,包括图像去噪、图像增强、边缘检测等操作,以提高缺陷的检测效果。

-缺陷检测模块:该模块通过对预处理后的图像进行特征提取和分类,来判断图像中是否存在缺陷。

可以采用机器学习算法,如卷积神经网络(CNN)等进行缺陷检测。

-结果显示模块:该模块将缺陷检测的结果以图像或文字形式显示给操作员或自动控制系统。

显示结果可以包括缺陷位置、缺陷类型、缺陷严重程度等信息。

3.系统工作流程-图像采集:系统通过图像采集模块实时或离线地采集玻璃表面图像。

-图像预处理:采集到的图像经过图像处理模块进行预处理,包括去噪、增强和边缘检测等操作,以提高缺陷的检测效果。

-特征提取:预处理后的图像通过特征提取算法提取关键特征,如纹理特征、形状特征等,以用于缺陷分类。

-缺陷分类:特征提取后的图像通过机器学习算法进行缺陷分类,判断图像中是否存在缺陷,并确定缺陷类型和严重程度。

-结果显示:缺陷检测的结果通过结果显示模块以图像或文字形式显示给操作员或自动控制系统,以便及时采取相应的措施。

4.系统优化为了提高检测系统的性能和可靠性,可以考虑以下优化:-算法优化:针对不同类型的玻璃缺陷,设计和优化合适的特征提取算法和机器学习算法,以提高检测的准确性和效率。

-数据集构建:采集一定数量和多样性的玻璃缺陷图像,并标注缺陷位置和类型,构建起合适的训练数据集,以提高缺陷检测的泛化能力。

-实时性要求:对于需要实时监测的生产线,系统需要具备高速图像处理和缺陷检测的能力,保证检测结果的实时性。

玻璃表面缺陷自动检测系统设计方案版本号:V1.0目录一、背景及意义 (1)二、玻璃表面缺陷自动检测系统分析 (3)2.1 非功能性需求 (3)2.2 功能性需求 (3)2.3 开发环境 (3)三、玻璃表面缺陷自动检测系统介绍 (4)3.1玻璃表面缺陷检测原理 (4)3.2玻璃缺陷视觉检测系统构成 (5)3.3玻璃表面缺陷自动检测系统检测过程 (6)四、玻璃表面缺陷自动检测系统实现 (10)4.1 系统框架图 (10)4.2 系统主界面图 (13)4.3 检测模块界面图 (14)五、主要功能模块测试 (14)5.1.软件测试概述 (14)5.2.软件测试的目标 (15)5.3.软件测试的方法 (15)5.3.1.静态测试 (15)5.3.2.动态测试 (16)5.3.3.黑盒测试与白盒测试 (16)‘一、背景及意义玻璃在生产过程中,会产生各种各样的缺陷,比如:气泡、条纹和结石。

这些缺陷都会影响玻璃的外观质量,降低玻璃的透光性、机械强度和热稳定性,造成大量的废品和次品。

为提高玻璃的质量和玻璃质量等级划分,必需对玻璃带进行缺陷自动检测或者人工检测。

在玻璃实际生产过程中,常见的玻璃缺陷主要有:气泡、粘锡、结石、夹杂物等缺陷,各类缺陷的主要特点分:1)气泡,该类缺陷主要是由于玻璃生产材料含有气体、外界环境气泡、金属铁丝等引起,其主要特点为整体轮廓近似于圆形、线形、中空、具有光透射性等。

2)结石,由于其热胀系数和外界环境热胀系数的差异,该类缺陷严重影响玻璃质量。

主要分为:原材料结石、耐火材料结石以及玻璃析晶结石等。

3)夹锡,夹锡主要分为粘锡和锡结石,其特点是呈暗黑色、具有光吸收性。

4)划伤,该缺陷主要是玻璃原板与硬质介质间的相互摩擦产生,外表呈线性。

5)表面裂纹及线道,其特点表面呈线性。

具体的缺陷图如图1-1所示:(a)无缺陷玻璃图像(b)含气泡玻璃图像(c)含结石玻璃图像(d)含裂纹玻璃图像(e)含夹杂物的玻璃图像图 1-1 玻璃典型缺陷图像传统的依靠工人通过眼睛来识别玻璃中的缺陷,除了其速度慢,需要占用大量的资源外,更有下列几个致命的缺陷:1)容易出现漏检的情况。

基于机器视觉的手机玻璃盖板缺陷在线检测系统研究基于机器视觉的手机玻璃盖板缺陷在线检测系统研究手机玻璃盖板作为手机外观的重要组成部分,其质量直接影响手机的外观质感和使用寿命。

现今,随着智能手机的普及和用户的需求不断提升,对手机玻璃盖板的质量要求也越来越高。

为了保证生产线上手机玻璃盖板的质量,减少不良品率,提高生产效率,研发一套高效准确的在线检测系统迫在眉睫。

机器视觉技术是一种基于计算机视觉和图像处理的人工智能技术,通过模拟人眼的功能,实现对图像的感知、识别和理解。

在手机玻璃盖板的缺陷检测中,机器视觉技术具有很大的应用潜力。

本文将基于机器视觉技术,研究手机玻璃盖板缺陷在线检测系统,以提高生产效率和产品质量。

首先,本研究将手机玻璃盖板的流程进行分析,确定玻璃盖板在生产过程中可能出现的缺陷类型。

常见的玻璃盖板缺陷包括划痕、气泡、颜色偏差、不均匀厚度等。

通过对缺陷类型的详细分析,可以建立相应的缺陷检测模型。

其次,本研究将在机器视觉的基础上,利用高速图像采集设备对手机玻璃盖板进行在线检测。

通过搭建专用的图像处理系统,对手机玻璃盖板进行精确的图像采集和处理,获取高质量的玻璃盖板图像。

然后,通过计算机视觉算法进行图像分析和特征提取,从而实现对玻璃盖板缺陷的检测。

在缺陷检测算法的选择上,本研究将采用基于深度学习的图像分析技术。

深度学习是一种机器学习领域的重要分支,通过构建深层神经网络模型,实现对复杂图像的高级特征学习和表示。

通过训练深度学习模型,可以实现对手机玻璃盖板的各种缺陷进行高效准确的分类和识别。

此外,为了实现在线检测,本研究将设计一套完整的系统架构。

该架构包括图像采集装置、图像处理和分析模块、硬件控制模块以及前端界面和后端数据管理模块。

通过串联这些模块,构建一个闭环的在线检测系统,实现对手机玻璃盖板缺陷的实时监测和分析。

最后,本研究将根据实际生产环境的需求和技术条件,设计关键参数的优化方案。

通过实验和优化调整,提高系统的检测准确率和稳定性,并保证系统的实时性和可靠性。

液晶玻璃基板表面及内部缺陷检验设备光学原理摘要:液晶玻璃板生产企业向下游生产企业供应玻璃制品,必须经过严格的质量检验,检验的重点是玻璃表面缺陷和玻璃内部缺陷。

本文部件介绍了液晶玻璃基板表面及内部的缺陷,还介绍了在不同相机配置和光源下时会产生不同位置缺陷的光学成像,并结合自动检测装置的这些检测缺陷的特点,来判断检测项目中存在的缺陷,为仪器的研制提供参考。

关键词:液晶玻璃基板;检测装置;光学成像;玻璃缺陷前言液晶玻璃基片质量检测中,最主要的检测项目是玻璃内部及表面的缺陷。

例如内部结石、白金、气泡、表面的玻璃等附着、擦伤等检测内容,包括这些缺陷的部位,尺寸的大小,具体种类等,一般都采用自动检测设备,不同企业对光源、相机的选择不同。

根据光干涉原理,通过对玻璃基片表面光强的变化进行对比,设计了系统。

流水线上,干涉条纹会光在通过玻璃基底时产生,有缺陷在玻璃表面时,会明显的看到条纹变化,而原来检测系统的灵敏度会变的更高。

本系统可实现生产线的自动检测和快速检测,并可根据检测结果的变化,对玻璃缺陷进行实时识别。

但由于需要大量的光学检测设备,检测方法和原理复杂,以及生产线的安装和使用成本较高,玻璃基板生产商很少采用这种检测方法。

本文主要从光源和相机配置两个方面,分析了光学成像中玻璃不同位置缺陷产生的原因,以了解如何获取有缺陷玻璃厚度方向上的位置,缺陷的大小及具体类型,,其图像各不相同,其次才是光学分析。

一、检查表面和内部缺陷1.表面粒子检测玻璃板材出厂前必须清洁,环境设备、操作条件、工艺条件、清洗液都会影响清洗效果。

异物残留量较大的玻璃基板需重新清洗为检查清洗效果符不符合质量的要求,玻璃表面清洗后剩下的残留的异物需要被检测和确认(颗粒),以确保产品出厂。

在玻璃基板上,剩余的异物可被人为地划分为三种大小:小颗粒(一般尺寸:1-3μm)、中颗粒(一般尺寸:3-5μm)、大颗粒(一般尺寸:5-10μm)。

在粒径检测时,检测设备只需将剩余的杂质分成小、中、大三个粒径规格,并分别列出数量。

Value Engineering0引言随着以智能手机为代表的智能电子设备在过往十余年的蓬勃发展,极大提高了我们生活和工作的方便程度,这和智能设备功能的完善有着直接关系,良好的人机交互给用户带来舒适的使用体验[1],也是智能设备能够普及的重要因素之一。

目前,电子设备与用户交互的内容主要通过显示器进行可视化展示,显示器就是设备与用户之间交流的桥梁。

我国开始研发与生产液晶玻璃基板起步较晚[2],技术不够成熟,现有产线也是基于国外相关企业产线模仿,但是关键技术没有对我国开放,造成生产出的产品容易出现瑕疵,所以在产品出产线前十分有必要对其进行质量检测,对于液晶玻璃基板这类产品最直观的质量检测方法就是先对表面进行观察,看是否有气泡、结石、条纹、裂纹等缺陷特征。

目前生产线上产品检测主要是以人工检测为主,人工检测成本高,人在长时间工作下容易造成漏检误检等不良情况,为了进一步提高检测效率与产线的自动化水准,用新一代机器视觉检测代替人工检测已经成为工业界的共识[3]。

本文主要针对液晶玻璃基板缺陷检测领域进行相关算法的搭建与改进,经实验验证表明,基于深度学习的液晶玻璃基板检测准确率与效率相较于人工检测均有可观的提高,对于企业降低人力成本提高自动化生产水平的角度来说,具有十分重要的意义。

本文提出了一种基于SSD[4]的液晶玻璃缺陷检测方法,主要工作内容为以下三点:①建立了液晶玻璃常见缺陷的数据集;②在SSD的特征提取主干网络中引入了ResNet[5]残差模块;③对提取到的特征进行了跨通道多尺度融合。

1SSD概述SSD算法全称为Single Shot MultiBox Detector,由名可知SSD是单阶段多尺度目标检测算法,单阶段目标检测算法不同于两阶段目标检测,如Faster RCNN[6]网络需要先用RPN网络生成目标建议框再进行目标概率预测及边界框回归,这种方式一定程度上限制了实时目标检测的需求,而SSD算法利用在输入图像上不同尺度的先验框和主干网络提取到的特征直接完成目标预测。

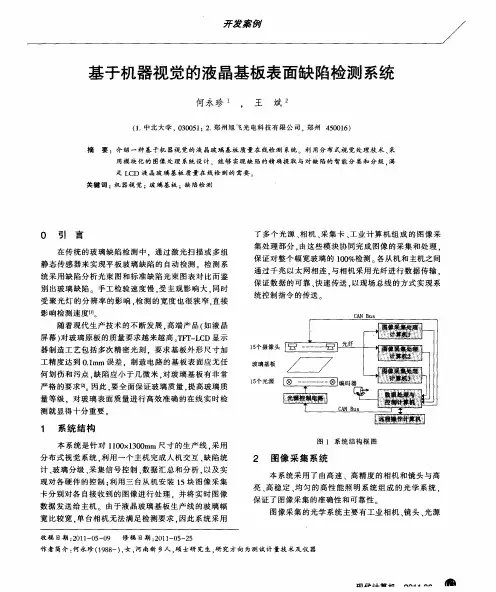

基于机器视觉的液晶基板表面缺陷检测系统何永珍;王斌【期刊名称】《现代计算机(专业版)》【年(卷),期】2011(000)011【摘要】介绍一种基于机器视觉的液晶玻璃基板质量在线检测系统。

利用分布式视觉处理技术、采用模块化的图像处理系统设计,能够实现缺陷的精确提取与对缺陷的智能分类和分级,满足LCD液晶玻璃基板质量在线检测的需要。

%Inrtoduces a LCD glass substrate surface defect inspection system based on machine vision. Through the design of modularized image processing and distributed machine vision technology, the system realizes image characteristics extraction, classification【总页数】4页(P63-65,73)【作者】何永珍;王斌【作者单位】中北大学,030051;郑州旭飞光电科技有限公司,郑州450016【正文语种】中文【中图分类】TP391.41【相关文献】1.基于机器视觉的钢轨表面缺陷检测系统 [J], 谢敏杰; 吕奉坤; 袁小翠2.基于机器视觉的线缆表面缺陷检测系统设计与算法研究 [J], 乔湘洋; 王海芳; 祁超飞; 李新庆3.基于机器视觉的带钢表面缺陷检测系统中图像处理方法设计研究 [J], 陈紫鹏;李威;卢文超;尹拂晓4.一种基于机器视觉的炮弹表面缺陷检测系统方案 [J], 韩君利;李帅孝;於胜军;陈双;孙晓帮5.基于机器视觉的轮胎表面缺陷检测系统的研究与应用 [J], 孙贺;刘胜波;冷于浩;刘默嘉;丁涵因版权原因,仅展示原文概要,查看原文内容请购买。