精密锻造附件教材

- 格式:ppt

- 大小:400.50 KB

- 文档页数:17

《精密模锻》课程教学大纲一、课程名称中文名称:精密模锻英文名称:Precision die forging二、课程编码及性质课程编码:0817771课程性质:专业选修三、学时与学分学时:24学时学分:1.5四、先修课程材料加工工程、材料成形原理、金属学与热处理。

五、授课对象本课程主要面向材料成形与控制工程专业学生,也可以供材料科学与工程专业和电子封装技术专业学生选修。

六、课程教学目标本课程是第七学期开设的一般选修课,教学目标包括:1、理解毛坯金属在封闭模膛中的成形过程及规律、成形力的计算、成形工艺及模具设计、闭式模锻时的润滑、锻模材料及热处理、闭式模锻设备和闭式模锻实例;2、掌握精密模锻的特点及国内外发展概况,查找精密模锻发展前沿的新技术,并掌握其特性,具有不断与时代共进的创新能力;3、具备独立开展复杂精密模锻工艺和模具设计的能力,解决生产实际中的复杂问题。

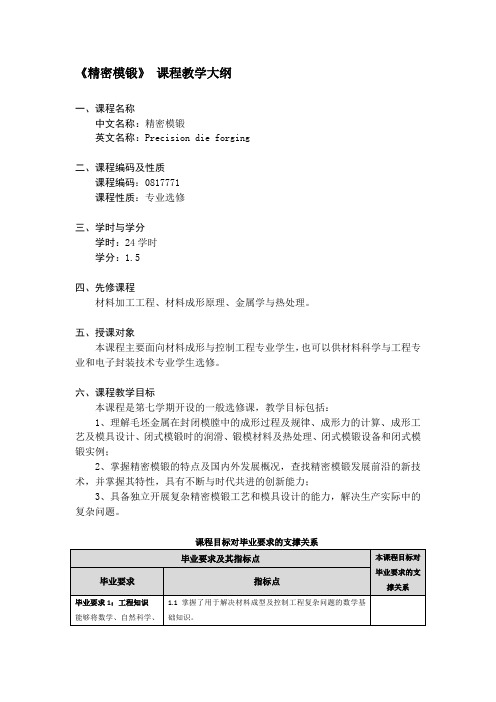

课程目标对毕业要求的支撑关系七、教学重点与难点教学重点:1)金属材料塑性成形形方法及装备各异,本课程以介绍金属材料的塑性成形方法为主体、以讲述成形方法的原理为重点;2)在全面了解闭式模锻工艺原理的基础上,重点讲述各种工艺的应用;3)在学习工艺原理及应用的基础上,重点讲述各种工艺的设计方法。

教学难点:1)在学习各种工艺原理及应用的基础上,使学生明确各种工艺的的特点与适用范围;艺。

2)通过本课程学习,要求掌握各种精密模锻工艺的原理、特点、应用范围、等,具备合理设计闭式模锻工艺的能力。

八、教学方法与手段1、采用现代化教学手段,提高教学效率;2、以问题为导向的兴趣教学;3、以工程实例为主线的教学;4、加强实验课教学,培养学生实践能力。

九、基本教学内容与学时安排表2 基本教学内容与学时安排课程教学内容详细如下:第1章闭式模锻的特点及发展概况(2)1、闭式模锻的特点2、闭式模锻的国内外发展概况第2章闭式模锻的成形过程、规律及成形力的计算(3)1、锻件的分类2、表示锻件形状复杂程度的参数3、闭式模锻的成形过程及规律4、几种主要因素对闭式模锻力的影响5、模锻成形力的计算第3章闭式模锻工艺(4)1、概述2、影响闭式模锻件尺寸的主要因素3、闭式模锻工艺的定制4、多向闭式模锻5、模锻工序、毛坯及工艺参数的确定6、闭式模锻时多余金属的分流形式及过程分析与计算7、坯料和锻件的清理8、锻件的冷却和防氧化第4章闭式模锻模具设计(4)1、概述2、多余金属分流腔的设计3、可分凹模合模机构的设计4、凹模与凸模的结构设计5、导向与顶出装置设计第5章闭式模锻时的润滑(2)1、概述2、闭式模锻用的润滑剂3、润滑剂使用时的注意事项及效果4、润滑技术的最新进展第6章锻模材料及热处理(2)1、锻件材料2、锻模材料的选用3、新型锻模材料及热处理新技术4、锻模的失效、堆焊及表面强化处理第7章闭式模锻设备及选用(3)1、概述2、常用闭式模锻设备基本结构、工作原理及吨位选择3、各类闭式模锻设备的性能特点及适用范围第8章闭式模锻实例(4)1、圆盘类锻件的闭式模锻2、长轴类锻件闭式模锻3、杯筒类锻件可分凹模闭式模锻4、复杂轴对称锻件可分凹模闭式模锻5、枝芽类锻件可分凹模闭式模锻6、叉形件闭式模锻7、多孔复杂锻件多向闭式模锻各章节思考题第1章闭式模锻的特点及发展概况(1)闭式模锻有什么优缺点?第2章闭式模锻的成形过程、规律及成形力的计算(1)锻件分为哪些类?分类有什么意义?(2)影响闭式模锻成形力的因素有哪些?(3)闭式模锻中金属变形过程以及变形规律是怎样的?第3章闭式模锻工艺(1)影响闭式模锻件尺寸精度是哪些?是如何影响的?(2)闭式模锻工艺定制包含哪些内容?(3)降低闭式模锻成形力的措施有哪些?第4章闭式模锻模具设计(1)闭式模锻模具设计包含哪些内容?凹模可以分为哪些形式?(2)模具上设计分流腔的目的和意义是什么?如何设置分流腔?第5章闭式模锻时的润滑(1)闭式模锻中润滑的作用是什么?常用的润滑剂有哪些?(2)润滑剂使用过程中有哪些注意事项?第6章锻模材料及热处理(1)常见的锻模材料有哪些?如何选用锻模材料?(2)锻模失效的常见形式有哪些?如何应对这些失效形式?第7章闭式模锻设备及选用(1)闭式模锻常用的设备有哪些?如何选用这些设备?第8章闭式模锻实例(1)不同类型的锻件,该如何选用合适的模具结构?(2)以圆盘类锻件为例,论述其工艺流程及每工步的内容。

锻造件课程设计一、课程目标知识目标:1. 学生能够理解锻造件的基本概念,掌握其分类和特点;2. 学生能够掌握锻造工艺的基本流程,了解不同锻造方法的应用;3. 学生能够了解锻造件在工程领域的应用,认识到其在制造业中的重要性。

技能目标:1. 学生能够运用所学知识,分析并解决锻造件加工过程中的实际问题;2. 学生能够运用绘图工具,绘制简单的锻造工艺图;3. 学生能够运用计算工具,进行锻造工艺参数的简单计算。

情感态度价值观目标:1. 学生通过学习锻造件知识,培养对我国制造业的热爱,增强民族自豪感;2. 学生在学习过程中,培养团队协作意识,提高沟通与交流能力;3. 学生能够关注锻造件行业的发展动态,树立创新意识和绿色制造观念。

课程性质:本课程为技术学科,旨在让学生了解锻造件知识,培养实践操作能力和创新意识。

学生特点:学生处于八年级阶段,具有一定的认知能力和动手实践能力,对新鲜事物充满好奇心。

教学要求:结合学生特点,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

通过分解课程目标,为后续教学设计和评估提供明确的方向。

二、教学内容1. 锻造件基本概念:介绍锻造件定义、分类及特点,对应教材第2章;2. 锻造工艺流程:讲解锻造工艺的基本步骤,包括原材料准备、加热、锻造、冷却和后续处理,对应教材第3章;3. 锻造方法:分析不同锻造方法(如模锻、自由锻、热锻、冷锻等)及其应用,对应教材第4章;4. 锻造件应用案例:介绍锻造件在汽车、航空、轨道交通等领域的实际应用,对应教材第5章;5. 锻造工艺图绘制:教授如何运用绘图工具绘制简单的锻造工艺图,对应教材第6章;6. 锻造工艺参数计算:讲解并练习锻造工艺参数的简单计算,如锻造力、加热温度等,对应教材第7章;7. 锻造件行业发展:分析锻造件行业的发展趋势,探讨绿色制造和创新技术在行业中的应用,对应教材第8章。

教学进度安排:本教学内容共安排8课时,每课时45分钟。

精锻成形讲述6个学时,制作pptl20-150章。

参考教材:《精密塑性成形工艺》;华中科技大学夏巨语主编,机械工业出版社。

主要内容:第一、第二、第三章的内容。

精密下料;少无氧化加热;精密锻造工艺及模具设计。

参考《精密塑性体积成形技术》吕炎主表,国防工业出版社,充实相关内容,本书很不错。

挤压成形参考教材.:《金属材料精密塑性加工方法》,夏巨湛主编,国防工业出版社。

第三章的内容。

同时参考《挤压工艺及模具设计》,洪深泽主编,机械工业出版社。

讲授6学时。

120√L50页左右的PPT。

夏主编的内容线条较清晰,但内容较简单,有的内容可参考洪主编的进行深化细化。

3、轻锻成形讲授3学时,60-80页PPT。

参考教材:《金属材料精密塑性成形加工方法》,夏巨谟主编,第四章部分内容;我有一个辑锻资料电子版。

4、管料金属成形技术讲授3学时。

60-80页PPTo参考教材:《金属材料精密塑性加工方法》第8章。

《管材塑性加工技术》机械工业出版社,1998王同海编著5、摆辗成形讲授2学时,50页ppt o参考教材:《金属材料精密塑性加工方法》第四章部分内容;并参考胡亚民主编的《摆动辗压工艺及模具设计》进行充实提高。

重庆大学出版社,2001。

6、楔横轧成形讲授2学时,50页PPTo参考教材:《金属材料精密塑性加工方法》,夏巨讴主编。

并参考胡正寰等著的《楔横轧零件成形技术与模拟仿真》冶金工业出版社,20047、液态模锻成形讲授2学时,50页PPTo参考教材:《金属材料精密塑性加工方法》,夏巨湛主编。

《特种成形实用技术》洪慎章主编,第五章。

8、等温成形与多向模锻讲授2学时,50页PPTo参考教材:《金属材料精密塑性加工方法》,夏巨湛主编。

《特种成形实用技术》洪慎章主编,第2章。

锻压部分目录第一节锻压概述(指导人员用) (2)一、锻压概念 (2)二、锻造对零件力学性的影响 (2)第二节金属的加热与锻件的冷却 (4)一、金属的加热 (4)二、锻件的冷却 (8)三、锻件的热处理 (8)第三节自由锻造 (9)一、自由锻的特点 (9)二、自由锻的基本工序 (9)第四节模型锻造 (16)一、模锻 (16)二、胎模锻 (16)第五节板料冲压 (18)一、冲压生产概述 (18)二、板料冲压的主要工序 (18)三、冲压主要设备 (19)第六节自由锻造的工具和设备(实践操作用) (22)一、机器自由锻及其设备 (22)二、手工自由锻 (25)锻造实习安全技术守则 (27)第一节 锻压概述(指导人员用)一、锻压概念锻压是在外力作用下使金属材料产生塑性变形,从而获得具有一定形状和尺寸的毛坯或零件的加工方法。

它是机械制造中的重要加工方法。

锻压包括锻造和冲压。

锻造又可分为自由锻造和模型锻造两种方式。

自由锻还可分为手工锻和机器锻两种。

用于锻压的材料应具有良好的塑性,以便锻压时产生较大的塑性变形而不致被破坏。

在常用的金属材料中,铸铁无论是在常温或加热状态下,其塑性都很差,不能锻压。

低中碳钢、铝、铜等有良好的塑性,可以锻压。

在生产中,不同成分的钢材应分别存放,以防用错。

在锻压车间里,常用火花鉴别法来确定钢的大致成分。

锻造生产的工艺过程为:下料—加热—锻造—热处理—检验。

在锻造中、小型锻件时,常以经过轧制的圆钢或方钢为原材料,用锯床、剪床或其它切割方法将原材料切成一定长度,送至加热炉中加热到一定温度后,在锻锤或压力机进行锻造。

塑性好、尺寸小的锻件,锻后可堆放在干燥的地面冷却;塑性差、尺寸大的锻件、应在灰砂或一定温度的炉子中缓慢冷却,以防变形或裂缝。

多数锻件锻后要进行退火或正火热处理,以消除锻件中内的应力和改善金属组织。

热处理后的锻件,有的要进行清理,去除表面油垢及氧化皮,以便检查表面缺陷。

锻件毛坯经质量检查合格后要进行机械加工。

第三节金属锻造工艺教学重点与难点1.重点金属锻造工艺2.难点模锻教学方法与手段1.利用挂图等教具。

2.结合生活用品分析各类工艺的应用和特点,增强感性认识。

教学组织1.复习提问10分钟2.讲解75分钟3.小结5分钟教学内容一、坯料的加热(一)加热目的加热的目的是提高金属的塑性和降低变形抗力,以改善其可锻性和获得良好的锻后组织。

加热后锻造可以用较小的锻打力量使坯料产生较大的变形而不破裂。

非合金钢、低合金钢和合金钢锻造时应在单相奥氏体区进行,因为奥氏体组织具有良好的塑性和均匀一致的组织。

(二)锻造温度范围♦锻造温度范围是指由始锻温度到终锻温度之间的温度间隔。

1.始锻温度♦始锻温度是指开始锻造时坯料的温度,也是允许的最高加热温度。

这一温度不宜过高,否则可能造成过热和过烧;但始锻温度也不宜过低,因为过低则使锻造温度范围缩小,缩短锻造操作时间,增加锻造过程的复杂性。

非合金钢的始锻温度应比固相线低200℃左右。

2.终锻温度♦终锻温度是指坯料经过锻造成形,在停止锻造时锻件的瞬时温度。

如果这一温度过高,则停锻后晶粒会在高温下继续长大,造成锻件晶粒粗大;如果终锻温度过低时锻件塑性较低,锻件变形困难,容易产生冷形变强化。

非合金钢的终锻温度,常取800℃左右。

二、锻造成形(一)自由锻自由锻是指只用简单的通用性工具,或在锻造设备的上、下砧铁之间直接对坯料施加外力,使坯料产生变形而获得所需的几何形状及内部质量的锻件的加工方法。

♦采用自由锻方法生产的锻件,称为自由锻件。

自由锻是通过局部锻打逐步成形的,它的基本工序包括:镦粗、拔长、冲孔、切割、弯曲、扭转、错移等。

1.镦粗♦镦粗是指使毛坯高度减小,横截面积增大的锻造工序,常用于锻造圆饼类锻件。

2.拔长♦拔长是指使毛坯横断面积减小,长度增加的锻造工序,常用于锻造杆类与轴类锻件。

3.冲孔♦冲孔是指在坯料上冲出透孔或不透孔的锻造工序,常用于锻造齿轮坯、环套类等空心锻件。

4.切割♦切割是指将坯料分成几部分或部分地割开或从坯料的外部割掉一部分或从内部割掉一部分的锻造工序,常用于切除锻件的料头、钢锭的冒口等。

目录1、原始数据 (1)2、确定分模面 (2)3、冷锻件图的设计计算 (3)3.1、确定机械加工余量和公差 (3)3.11计算锻件质量m (3)3.12计算锻件复杂系数S (3)3.13材质系数M (3)3.14确定锻件内外表面加工余量 (3)3.15确定锻件尺寸公差 (4)3.2、确定模锻斜度 (4)3.3、圆角半径 (4)3.4、确定模锻件的技术要求 (5)4、热锻件图的设计 (6)4.1、根据冷锻件图,绘制热锻件图 (6)4.2选择飞边槽 (6)5、吨锤的确定 (8)5.1、经验公式 (8)6、模块尺寸的确定 (9)6.1、镦粗台的设计 (9)6.11毛坯体积 (9)6.2、模膛的布排 (9)6.3、模块尺寸的确定 (10)6.4、检验角尺寸的确定 (10)6.5、锁扣的设计 (10)6.6、确定燕尾,键槽,起重孔的尺寸 (10)7、确定模具材料及热处理的要求 (11)8、模锻工艺流程确定 (12)参考文献: (13)附录: (14)1、原始数据如图1-1是轴承盖的零件图生产条件:在2吨模锻锤上进行开式模锻,生产批量为成批生产。

图1-1材料:45号钢材料密度:7.85g/ cm³材料含碳量: 0.42~0.50%2、确定分模面确定分模面位置最基本的原则是保证锻件形状尽可能与零件形状相同。

使锻件容易从锻模型槽中取出;此外,应争取获得镦粗充填成形。

故此,锻件分模位置应选在具有最大水平投影尺寸的位置上。

其具体分模位置见图2-1图2-13、冷锻件图的设计计算3.1、确定机械加工余量和公差3.11计算锻件质量m估计机加工余量水平方向单边加工余量估计为3mm,轴向估计为4mm估算得锻件质量m=9.725kg3.12计算锻件复杂系数S①锻件形状复杂系数 s锻件形状复杂系数是锻件重量m f与相应的锻件外廓包容体重量m N之比S=m f/m N圆形锻件m N=π/4×d²×h×ρρ为密度;h为最大高度;得到形状复杂系数s=0.448S在0.32~0.63范围内,所以复杂系数为S2级3.13材质系数M45钢含碳量c%=0.42~0.50%<0.65%M级。

篇一:下料工序作业指导书下料工序作业指导书1.0 目的使下料作业标准化、规范化、确保生产品质。

2.0 范围适用于本公司物控部下料工序。

3.0 职责物控部:负责本指导书的实施及下料设备的维护与保养。

工艺部:负责工艺流程及参数的界定与修订。

品质部:负责对本指导书实施进行监督及信息反馈。

机修班:负责对开料工序所有设的维修、维护及保养。

4.0 作业内容4.1 下料作业流程核对生产指示→选料→下料→自检→圆角→磨边→写(刻)档案号→清洗板面→烘烤→转下工序。

4.2 设备及物料清单裁板机、磨边机、抛光机、钢印、打钢印汽缸、成品清洗机、烤箱、钢尺、千分尺、铜箔测厚仪、覆铜板、油性笔、电动笔。

4.3 下料操作规程4.3.1 下料前准备4.3.1.1根据流程卡确定下料的件数、尺寸、板厚、铜箔厚度、板材型号等。

4.3.1.2根据流程卡选定所需要的板料,(使用边料时需检查测量板厚、铜厚和板材类型)。

4.3.1.3以剩余最小边料为原则,合理利用材料,确定下料的方法。

4.3.2 下料4.3.2.1根据已确定的下料方法先测量所下料板材的板厚、铜厚和板材类型,再在裁板机上量出尺寸定位线并固定好。

4.3.2.2根据尺寸定位线裁一件首板,测量尺寸是否符合流程卡上的尺寸要求,测量无误开始批量生产,如不符合流程卡上的尺寸要求,则重新调整尺寸定位线直到所裁板尺寸符合要求为止。

同时确认板件四周的切断口需整齐平整、无明显毛刺、铜皮翻起。

4.3.2.3 开料时板厚1.0mm(含1.0mm)以上的不能叠板剪裁,板厚小于1.0mm的可以叠板但总叠板厚度不能超过1.0mm(0.6-0.9mm的板料在开大料时不能叠叠板,开成小料后可以叠两块剪裁)4.3.2.4裁板过程中每裁10件板用钢尺测量一次尺寸。

4.3.2.5内层板下料要保持经向或纬向的一致性,同一批量的方向保持一致。

本公司板材型号有36×48、40×48、43×49,其中36、40、43为经向,48〞、49为纬向,当所下料为正方形时,经向以剪角标识(如下图所示)。