GSK980T车床数控系统程序指令与编程介绍--k

- 格式:ppt

- 大小:1.92 MB

- 文档页数:97

◆GSK980T 数控系统操作GSK980T 系统操作面板一、面板按健功能介绍电源接通键:当电源接通时,LCD 画面上有内容显示CNC 健盘LCD 显示器控制面板电源关闭键:当电源断开时,LCD画面上有内容显示紧急停止键:用于机车的紧急停止。

卡盘收紧:持续按下此键卡盘自动收紧卡盘松开:持续按下此键卡盘自动松开循环启动:按下该按钮,系统自动运行加工的程序,用暂停、复位、急停可以停止加工。

暂停方式:在自动加工中用此键来暂停加工,再次循环启动键,程序继续执行。

编程方式:在编程方式下进行编写、修改、删除程序。

自动方式:在自动方式下进行自动加工。

MDI方式:在MDI方式,系统运行MDI方式下输入的指令。

机械回零:选择此按钮,再按下轴移动方向键,系统返回机械零点。

手轮或单步方式:用手轮或单步方式移动X、Z轴。

手轮跟单步两者可以互换,具体操作方法是把参数开关打开,然后把“001”号参数的第五位数字改为1就是手轮方式;把“001”号参数的第五位数字改为0则是单步方式。

单步手轮移动量:按下增量选择键,选择移动量输入单位制0.001 0.01 0.1 1公制输入(毫米)0.001 0.01 0.1 1 手轮或单步切换方法:1.按设置键,再按翻页键选择“参数开关”,然后点击键,参数开关打开。

2.在录入方式下按参数键,把001号参数的第五位改成‘1’即‘00001000’。

3.修改参数后,重新进入设置,再按翻页键选择‘“参数开关”,然后按键,参数开关关闭。

手动方式:移动X、Z轴,启动主轴正转,停止、反转。

轴移动方向键:手动方式或单步方式时,按下该键,机床对应轴向对应方向移动快速:按下该键,指示灯亮,移动X、Z轴,以机床参数设定的值做快速进给移动单段方式:在自动方式下程序单段运行。

机床锁住:锁住床身后,X、Z不运动。

MST功能锁住:锁住M、S、T功能不运动。

空运行:用于效验程序。

复位健:解除报警,CNC复位。

输入键:用于输入程序,补偿量等数据。

GSK980TA/D编程教材《一》编程的基本概念《二》常用G代码介绍《三》单一固定循环《四》复合型固定循环《五》用户宏程序《六》螺纹加工《七》T代码及刀补《八》F代码及G98、G99《九》S代码及G96、G97(注意:本教材仅供学习参考,实际操作编程时应以广数GSK980T车床数控系统使用手册为准)2007年9月《一》编程的基本概念:一个完整的车床加工程序一般用于在一次装夹中按工艺要求完成对工件的加工,数控程序包括程序号、程序段。

(一)程序号:相当于程序名称,系统通过程序号可从存储器中多个程序中识别所要处理的程序,程序号由字母O及4位数字组成。

(二)程序段:相当于一句程序语句,由若干个字段组成,最后是一个分号(;)录入时在键入EOB键后自动加上。

整个程序由若干个程序段构成,一个程序段用来完成刀具的一个或一组动作,或实现机床的一些功能。

(三)字段(或称为字):由称为“地址”的单个英语字母加若干位数字组成。

根据其功能可分成以下几种类型的字段:▲程序段号:由字母N及数字组成,位于程序段最前面,主要作用是使程序便于阅读,可以省略,但某些特殊程序段(如表示跳转指令的目标程序段)必须标明程序段号。

为了便于修改程序时插入新程序段,各句程序段号一般可间隔一些数字(如N0010、N0020、N0030)。

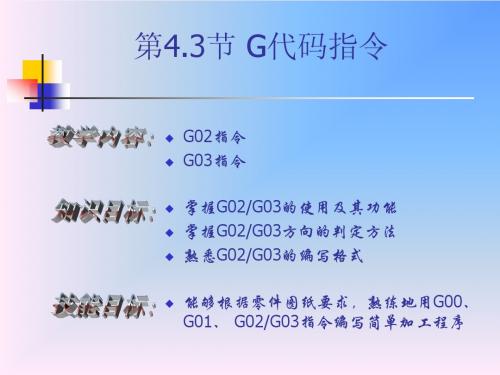

▲准备功能:即G代码,由字母G及二位数字组成,大多数G代码用以指示刀具的运动。

(如G00、G01、G02)▲表示尺寸(坐标值)的字段:一般用在G代码字段的后面,为表示运动的G代码提供坐标数据,由一个字母与坐标值(整数或小数)组成。

字母包括:表示绝对坐标:X、Y、Z表示相对坐标:U、V、W表示园心坐标:I、J、K(车床实际使用的坐标只有X、Z,所以Y、V、J都用不着)▼表示进给量的字段:用字母F加进给量值组成,一般用在插补指令的程序段中,规定了插补运动的速度。

▼S代码:表示主轴速度的字段。

用字母S加主轴每分钟转速(或主轴线速度:米/分)组成。

GSK980T数控系统操作一、GSK980T数控系统主要功能介绍1.编程功能:GSK980T数控系统支持手动编程和自动编程两种方式。

手动编程适用于简单的加工任务,操作简单快捷;自动编程适用于复杂的加工任务,可以通过计算机辅助程序实现。

2.运行控制功能:GSK980T数控系统具备各种运行控制功能,如起动、停止、暂停、加减速等。

用户可以根据实际需求进行调整,确保机床的正常运行。

3.刀具控制功能:GSK980T数控系统可以对刀具进行管理和控制。

用户可以设置刀具的初始位置、切削速度、进给速度等参数,确保刀具的正常使用。

4.轴向控制功能:GSK980T数控系统支持多个轴向的控制,可实现多轴联动,适应不同加工任务的需求。

5.图形显示功能:GSK980T数控系统具备图形显示功能,可以在显示屏上显示当前加工的图形,方便用户进行实时监控和调整。

二、GSK980T数控系统操作流程1.开机准备:将数控机床的电源接通,然后按下控制面板上的开机按钮,等待系统的自检完成。

2.选择加工模式:根据实际需求选择手动编程模式或自动编程模式。

手动编程模式适用于简单的加工任务,自动编程模式适用于复杂的加工任务。

3.输入加工数据:根据加工任务的要求,输入相应的加工数据。

手动编程时可以通过控制面板上的按钮进行输入,自动编程时可以通过计算机辅助程序进行输入。

4.设置工艺参数:根据加工任务的要求,设置相应的工艺参数。

包括切削速度、进给速度、刀具半径补偿等。

5.检查程序:在加工开始之前,需要对编写好的程序进行检查。

可以通过模拟运行程序进行检查,确保程序的正确性。

6.启动加工:当确认程序无误后,可以按下运行按钮,启动加工过程。

系统会根据设定的加工数据和参数进行自动加工。

7.监控加工:在加工过程中,可以通过显示屏上的图形显示功能,实时监控加工进程。

如果需要进行调整,可以手动或自动调整刀具位置、切削速度等参数。

8.停机关机:当加工任务完成后,可以按下停机按钮,停止加工过程。

数控车床编程实验实验目的1.通过本摸拟系统,熟悉机床操作界面和机床操作,以减少实操的恐惧心理。

2.掌握数控车削加工程序的结构与编程规则。

3.掌握数控车床常用指令的编程方法。

实验内容1.了解数控车床的结构。

2.认识操作面版和学会程序内容的编辑,如输入、修改等内容。

3.学会建立工件坐标系。

4.学会对刀步骤。

实验要点1.根据零件图,在自动方式或编辑方式下装夹合适的毛坯比例。

2.在程序界面的录入方式下输入主轴的转向和转数,启动主轴。

3.调出基准刀后,试切对刀或定点对刀,建立工件坐标系。

4.调出其它所用刀具,建立其对应刀补。

5.在程序界面中,用编辑方式录入所编程序或用编辑方式、自动方式调出已编好程序,再在自动方式下按循环启动健执行该程序。

注意事项1.数控编程的主要内容应包含分析图样、确定加工工艺过程、数值计算、、编写零件加工程序清单及程序校验与首件试切。

2.工件坐标系的建立。

工件坐标系是编程时使用的坐标系,同一加工零件因选择的工件坐标原点不一致可以有不同的工件坐标系,但应尽量将工艺基准与设计基准统一,其指令为G50。

3.对刀过程。

若定点对刀法(需借助对刀仪),使基准刀刀尖处于对刀仪“十”字线之下,在相对位置界面对相对坐标清零。

换其它刀(如02刀),也使其刀尖处于对刀仪“十”字线之下,在刀补界面,移动光标至其对应的刀号处(如02),按“X”键按“输入”键,再按“Z”键按“输入”键,则其对应的刀补便建立。

若试切对刀,用基准刀建立工件坐标系后,换其它刀(如02刀),试切一刀,停主轴,测量此点坐标(如X50,Z100),在刀补界面,移动光标至其对应的刀补处(如102)输入此点坐标值(如X50,Z100),则其对应的刀补完成。

4.工件坐标系和刀补建立后,务必使基准刀回到所编程序的参考点,再能执行所编程序。

常用指令1.G00 快速移动定位2.G01 直线插补(切屑进给)3.G02 顺时针圆弧插补4.G03 逆时针圆弧插补5.G04 暂停6.G32 螺纹切屑7.G50 工件坐标系设定8.G70 精加工复合循环9.G71 外圆粗车复合循环10.G90 外圆、内圆车屑单一循环11.G92 螺纹切屑单一循环附例如下图示工件,试分别在928TA系统及980T系统下编程加工该工件。

参数一览表模拟主轴主轴为变频器控制或受模拟量控制时为“1”手轮“1”为手轮方式;“0”为单步方式半径编程X轴半径编程设为“1”标准设定:00000001RS232:通讯口设为“1”时RS232口通讯有效刀补C(选配功能):“0”无刀补C功能,“1”有刀补C功能标准设置:11001000刀补方式“0”以刀具移动方式执行刀补;“1”以坐标偏移方式执行刀补螺补(选配功能)“0”无螺补功能,“1”有螺补功能标准设定:01000100ABOT 1:绝对坐标断电不记忆0:绝对坐标断电记忆PDRN 1:空运行时。

快速运动指令运行有效(在返回参考点以前)0:空运行时,快速运动指令运行无效DECI 1:在返回参考点时减速信号为“1”表示减速0:在返回参考点时减速信号为“0”表示减速ORC 1:偏置值以半径表示0:偏置值以直径表示TOC 1:偏移矢量在复位时保持不变0:偏移矢量在复位时被清零DCS 1:按MDI面板上OUT键就直接使当前程序段运行。

(仅MDI方式)0:按循环起动信号时启动(仅MDI方式)PROD 1:在位置显示器上的相对坐标为编程位置0:在位置显示器上的相对位置含有刀具偏置后的位置SCW 1:最小指令增量按英制系统(机床是英制系统)0:最小指令增量按公制系统(机床是公制系统)标准设定:11000000SMA 1:S代码时主轴手动换挡0:S代码时主轴自动换挡M30 1:M30执行时,光标立刻回开头(B型)0:M30执行后,再次循环起动时光标返回开头(A型)EDTB 1:编辑插入机能A0:编辑插入机能BDRDY 1:驱动器/伺服准备好信号为1时准备好0:驱动器/伺服准备好信号为0时准备好PPD 1:用绝对编程零点(G50)也设置相对坐标值0:用绝对编程零点(G50)不设置相对坐标值PCMD 1:输出波形是脉冲0:输出波形是方波标准设定:00010001CM98 0:编入系统标准以外的M,S,T代码时,系统将产生相应的报警1:编入系统标准以外的M、S、T代码时,系统不产生报警,而会自动调用一个相应的子程序1.1 M代码,当系统执行标准以外的M代码时,调用的子程序为M○○M○○:调用子程序90○○1.2 S代码,当系统执行S10~S99时,调用的子程序为S□□S□□:调用子程序91□□注:当选择主轴模拟电压输出时,S代码不调用子程序1.3 T代码,当系统执行T10~T99时,调用的子程序为:T△△:调用子程序92△△注1:当执行非标准的M、S、T时,必须输入相应的子程序,否则会产生078号报警注2:非标准的M、S、T代码不能在MDI方式下运行,否则会产生M/S或T代码的报警注3:在对应的子程序中即可以编入轴运动指令,也可以对输出点进行控制(关和开),也可以根据DI的信号进行转跳或进行循环,或某一DI信号作为M/S/T的结束信号,OVRI 0:否则,进给倍率开关不对ZMX、ZMZ 当接通电源时,X轴、Z轴的参考点返回方向和原始的方向间隙方向0:返回参考点方向及间隙方向为负1:返回参考点方向及间隙方向为正注:电源接通后,当该轴向与本参数设定的反方向运动时,最初完成反向间隙补偿标准设定:00000000SMZ 0:程序段拐角处的速度控制1:所有含运动指令的程序段速度减速到零后,才执行下个程序段ZCX、ZCX 0:返回机械零点需要减速开关及零位信号1:磁开关回零方式C(在所有机械零点时有效如果机床零点在轴“正”端(从负方向向正向回零)时,需设置参数P006ZMZ~ZMX为负向回零方式。