塑胶原料温度设定指引

- 格式:xls

- 大小:102.50 KB

- 文档页数:2

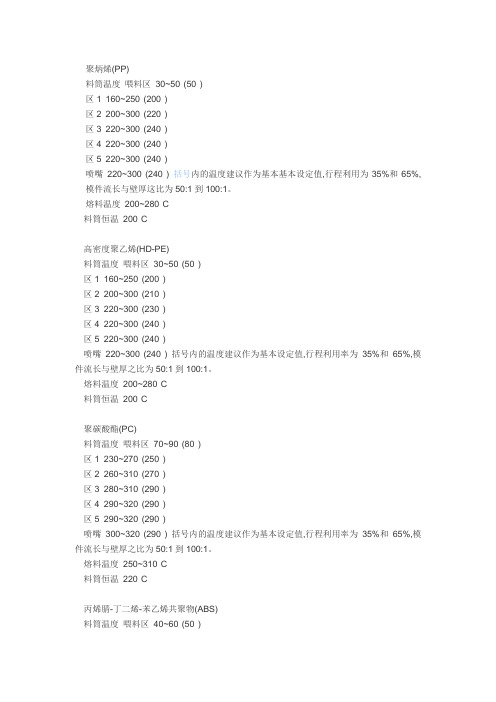

聚炳烯(PP)料筒温度喂料区30~50°(50°)区1 160~250°(200°)区2 200~300°(220°)区3 220~300°(240°)区4 220~300°(240°)区5 220~300°(240°)喷嘴220~300°(240°) 括号内的温度建议作为基本基本设定值,行程利用为35%和65%,模件流长与壁厚这比为50:1到100:1。

熔料温度200~280°C料筒恒温200°C高密度聚乙烯(HD-PE)料筒温度喂料区30~50°(50°)区1 160~250°(200°)区2 200~300°(210°)区3 220~300°(230°)区4 220~300°(240°)区5 220~300°(240°)喷嘴220~300°(240°) 括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1。

熔料温度200~280°C料筒恒温200°C聚碳酸酯(PC)料筒温度喂料区70~90°(80°)区1 230~270°(250°)区2 260~310°(270°)区3 280~310°(290°)区4 290~320°(290°)区5 290~320°(290°)喷嘴300~320°(290°) 括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1。

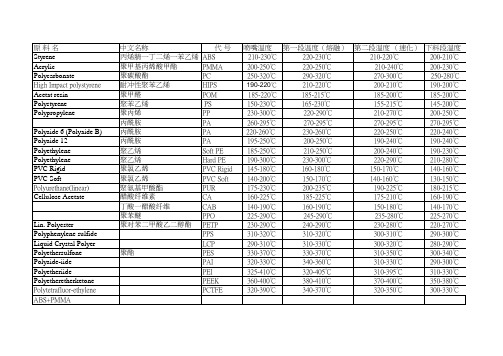

行业土木y#1;; 塑料材料注塑参数表 简 称化学名英文名称加工条件干燥温度/时间备 注ABS丙烯晴-丁二烯-苯乙烯 共聚物Arcylonitrile-Butadena-Styrene料筒温度:200-250℃左右,射出压力在700-1500kg/cm ³,模具温度保持在60-90℃ 螺杆转速:70-150rpm, 保压:30-60% 干燥温度:80-100℃ 干燥时间:2-4小时AS (SAN ) 丙烯晴-苯乙烯共聚物 Styrene-Arcylonitrile料筒温度:180-290℃,一般在230左右范围内。

模具温度保持在35-80℃,射出压力:700-2300kg/cm ³,背压:100-200kg/cm ³干燥温度:85-100℃ 干燥时间:2-3小时 成型收缩率在0.45%左右,注意样条收缩 CA 醋酸纤维素(醋酸类) Cellulose Acetate加工温度:170-260℃ 模具温度:20-80℃干燥温度:75-80℃ 干燥时间:3-6小时 成型收缩率0.5% EV A 乙烯-醋酸乙烯共聚物(橡皮胶)Ethylene Vinylacetate Copolyn料筒温度:150-180℃,模具温度;35-45℃ 射出压力:600-800kg/cm ³,螺杆转速偏大 干燥温度:40-50℃ 干燥时间:2-4小时吸水性小 成型收缩率0.7-2% HDPE 高密度聚乙烯High Density Polyethylene料筒温度:200-230℃,射出压力:800-1400kg/cm ³,螺杆转速:140rpm 干燥温度:60-80℃ 干燥时间2小时左右 成型收缩率:1.5-5% LDPE 低密度聚乙烯 Low Density Polyethylene料筒温度:180-210℃。

射出压力:500-700kg/cm³,模具温度:40-70℃干燥温度:60-80℃ 吸水性小可干燥可不干燥 成型收缩率: 1.5-2.5%LLDPE 线性低密度聚乙烯Line Low Density Polyethylene一般采用平板硫化发温度在160-180℃,压力视情况调节 可干燥可不干燥 PE聚乙烯Polyethylene料筒温度在180-220℃之间,射出压力偏小,模具温度在:35-60℃之间可干燥可不干燥 收缩率比较大 注意保压 PBT聚对苯二甲酸丁酯Polybutylene terephthalate料筒温度:240-270℃,射出压力:500-1300kg/cm ³,螺杆转速:80rpm,模具温度:50-120℃干燥温度:110-125℃ 干燥时间:3-5小时收缩率:1.3-2.4% 比重:1.3-1.6行业土木y# 1PET 聚对苯二甲酸乙二醇酯Polybutylene terephthalate料筒温度:240-260℃,射出压力:500-1200kg/cm ³,螺杆转速:80rpm,模具温度:50-120℃ 干燥温度:110-125℃干燥时间:3-5小时加纤的可以酌情处理 PC 聚碳酸树脂 Polycarbonate 料筒温度:260-310℃,流动性比较差,射出压力:800-2100kg/cm ³,模具温度:60-120℃螺杆转速:50-115rpm干燥温度:115-130℃(必须降到0.02-0.03%) 干燥时间:4-6小时 成型收缩率:0.4-0.7%PEEK聚醚醚酮 polyetheretherketonePMMA聚甲基丙基酸甲酯(亚克力)Polymethyl Methacrylate料筒温度:190-245℃,流动性差射出压力: 750-2400kg/cm ³,模具温度:40-70℃,螺杆转速宜慢,背压:150-400kg/cm ³干燥温度:85-100℃ 干燥时间:4-6小时,与水易水解,需干燥处理成型收缩率:0.2-0.8% POM 聚甲醛polyformaldehyde料筒温度:180-210℃(温度不宜太高易分解) 注射压力:700-2000kg/cm ³(流动性差), 模具温度:30-80℃,螺杆转速80-200rpm 干燥温度:75-85℃ 干燥时间:2-4小时 可干燥可不干燥 成型收缩率:0.8-2.0% PP聚丙烯 (均聚PPH ) (共聚PPC)Polypropylene料筒温度:170-250℃,通常在200℃左右 注塑压力:1500-1800bar (保压在注塑压力的80%左右)保压时间一般较长,模具温度:50-80℃,一般采用高速注射,(流动较好) 干燥温度:70-85℃ 干燥时间:2-3小时 储存较好可不用干燥 收缩率比较大,一般保压时间 较长PVC聚氯乙烯(硬质)Polyvinyl chloride 料筒温度:160-190℃,温度不宜偏高,模具温度:40-60℃,注射压力:700-1500kg/cm ³专用PVC 螺杆,转速不宜太高 干燥温度:70-80℃ 干燥时间:2小时左右 可干燥可不干燥聚氯乙烯(软质) Polyvinyl chloride 料筒温度:140-170℃,一般采用平板硫化模具温度:40-60℃,注射压力: 600-1400kg/cm ³,采用专用PVC 螺杆 干燥温度:60-70℃ 干燥时间2小时左右 可干燥可不干燥PS 聚苯乙烯Polystyrene料筒温度:190-210℃,模具温度:60-80℃ 注射压力600-1800kg/cm ³,注射速度适中干燥温度:70-90℃ 干燥时间:2-4小时 可干燥可不干燥收缩率比较小行业土木y# 1HIPS 高抗冲苯乙烯 Polystyrene 料筒温度:200-220℃,模具温度:60-80℃注射压力600-1800kg/cm ³ 干燥温度:70-90℃ 干燥时间:2-4小时 可干燥可不干燥 收缩率比较小GPPS通用级聚苯乙烯Polystyrene料筒温度:170-220℃:模具温度:60-80℃ 干燥:70-80℃/2HPA聚酰胺(尼龙) Polyamid ePPA6料筒温度:230-280℃,增强类:250-290℃ 模具温度:80-90℃,注射压力:750-1300bar采用高速注射,本色尼龙6注意粘模 干燥温度:85-100℃ 干燥时间:4-6小时 原料尼龙6一般采用真空干燥,温度不宜太高 原料尼龙收缩率比较大,注意保压,尼龙易吸水,加工前必须干燥PA66料筒温度:250-300℃,增强类:260-300℃ 模具温度:80-90℃,注射压力:750-1300bar注意浇口位置是否堵塞 干燥温度:85-110℃ 干燥时间:4-6小时 对于增强类尼龙干燥温度:95-115℃左右 PPO聚苯醚Polyphenylene Oxide料筒温度:270-330℃,模具温度:100-150℃ 采用高压、高速注射,保压(注射40-60%) 干燥温度:100-110℃ 干燥时间:2-4小时 吸水性比较低,但也要注意干燥,收缩率: 0.8-1.5%改性聚苯醚MPPO 料筒温度:260-290℃,模具温度100℃以上 采用高压、高速注射,保压(注射40-60%) 干燥温度:90-110℃ 干燥时间:2-4小时 PPS聚苯硫醚Phenylenesulfide 纯PPS 料筒温度:280-330℃,加纤的料筒温度:300-350℃,模具温度:120-180℃,注射压力:50-130mpa ,注射速度:中速 干燥温度:110-130℃ 干燥时间:3-5小时PSU 聚砜Polysulfone料筒温度:290-350℃,模具温度:100-140℃ 冷却比较快,采用短流道,流动性差采用高温高压注射,可退火处理 干燥温度:130-150℃ 干燥时间:4小时以上吸水性比较大加工前必须干燥处理 PC/ABS 合金材料料筒温度:230-260℃,通常在250℃之间,根据PC 以及ABS 的含量来决定温度范围, 注塑压力:600-1300bar ,模具温度:60-90℃注塑速度:中速,成型比较好干燥温度:90-100℃ 干燥时间:4-6小时收缩率比较小,但也注意保压;注意干燥行业土木y# 1ABS/PMMA 合金材料料筒温度:200-240℃,通常在230℃左右,干燥温度:85-95℃ 干燥时间:3-5小时有的流动性比较差,注意注塑压力PBT/ABS PA/PBT。

注塑模具温度的正确控制和设定模温对POM零件结构的影响如何正确地控制模具温度?1、合理的模具设计当成型工程塑胶例如POM(聚甲醛)、PA(尼龙)、PBT和PET(聚酯)时,正确的模具表面温度非常重要。

在模具的设计达到基本制品要求后,成型操作者还必须在模具温度控制设备的帮助下,才能生产出品质好的制件。

模具设计制造和试模阶段密切合作,可避免后续生产阶段的许多问题。

2、错误的模具温度产生的负面影响1)模具表面温度太低通常会导致成型零件外观不良,并且缺陷容易识别。

模具表面温度太低,还会引致高温度下使用制品时发生尺寸变小。

太低的模具表面温度使模具收缩降低,但成型后的制品收缩变大。

2)工程塑料模具的收缩和成型后制品的收缩,与模具温度和产品的壁厚密切相关。

模具内不均匀的热分布会导致不同的收缩,导致制件尺寸超标。

3)如果制品尺寸稳定需要较长的冷却时间,表示模具的温度控制是不良的。

这是由于模具温度上升达到平衡时间过长引致。

4)模具表面区域热分布不均将引起成型循环周期延长,导致降低了生产效率,增加成型的成本。

3、设定正确模具温度的建议1)工程塑料制件的模具越来越复杂,使得设定合理有效的模具温度控制越来越困难。

除了简单的零件,配备模具温度控制系统需认真对待。

对于模具温度控制,请参考下列建议:在模具设计阶段必须考虑成型品的模具温度控制;当设计的模具射出重量小而模具尺寸较大时,模具构造上良好的热传导很重要;模具的冷却液体流道要顺畅。

尽量不要使用快速接头,可能会对模具冷却液体的流动造成阻碍;使用加压水作为模具冷却媒体时,软管和分叉歧管要能够抵抗高压和高温;选择合适的模具温度控制设备,模具资料表中应表明冷却介质和流动速率;在模具与成型机的定模板之间使用隔热板;模具的动模部分和定模部分使用不同的温度控制系统;模具的动模部分和模芯部分使用不同的温度控制系统。

这样模具开始运作时,可产生不同的冷却温度;以串联方式连接不同的模具温度控制回路,禁止并联。

各种塑胶的温度及模温一、塑胶的温度——为什么温度这么重要你有没有想过,为什么不同的塑料制品,它们的“脾气”都不一样?像咱们日常见的塑料瓶、玩具、甚至那些复杂的汽车零部件,它们的成型和加工都离不开温度的掌控。

你可能觉得“这不就是热一热冷一冷吗?有什么大不了的!”其实可不简单,温度对于塑料的性质、流动性、甚至表面质量,都是至关重要的。

就像煮菜一样,你煮得过火,蔬菜全烂掉;火不够,菜硬邦邦的,什么也做不出来。

塑料也是一样,温度控制不好,模具里溶解不好,塑料就会变形、缩水、甚至裂开。

那种高温处理过程中的“火候”掌握,简直和大师级厨艺一样讲究。

但不同种类的塑胶对温度的需求是不一样的,有的塑料需要更高的温度才能流动,而有的则温和一点就足够了。

所以,温度对于塑料行业来说,不仅仅是一个数字,而是塑料生死存亡的关键。

每一种塑料都有自己的“小脾气”,你得看它的类型,给它量体裁衣。

温度过高或过低,都可能让它“发脾气”,不按套路出牌。

二、不同塑料的最佳温度1.聚乙烯(PE)这个在塑料世界里算是“老大哥”了。

聚乙烯一般的加工温度在190°C到250°C之间。

它不挑温度,相对容易处理,所以很多常见的塑料袋、塑料瓶、甚至玩具都用它。

你要是给它来个太高的温度,它就容易流动性太强,掉进模具里的东西,或者外表就开始变形。

所以,给它调节好合适的温度,就能做出美观又结实的产品。

2.聚丙烯(PP)说到聚丙烯,可就得讲究一些了。

它的温度要求通常在200°C到280°C之间,相比PE它需要的温度略高点。

聚丙烯不像PE那样宽容,你一不小心高温过了头,它就不乐意了,可能会导致材料分解,影响最终的成型效果。

聚丙烯的模温也得调控好,模具温度最好保持在40°C到80°C之间。

太低了产品容易缩水,太高了又会影响产品的刚性和硬度,简直是个“娇贵”的家伙。

3.聚碳酸酯(PC)聚碳酸酯这个就厉害了,做出来的东西常常坚固又透明,像眼镜片、手机屏幕,都是它的杰作。

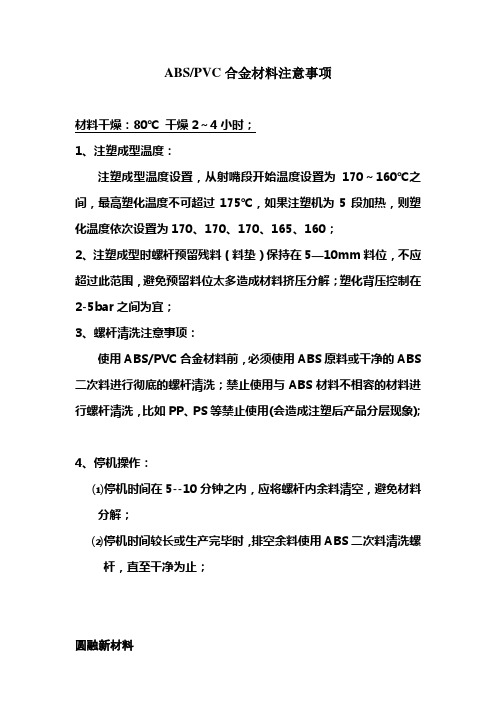

ABS/PVC合金材料注意事项

材料干燥:80℃干燥2~4小时;

1、注塑成型温度:

注塑成型温度设置,从射嘴段开始温度设置为170~160℃之间,最高塑化温度不可超过175℃,如果注塑机为5段加热,则塑化温度依次设置为170、170、170、165、160;

2、注塑成型时螺杆预留残料(料垫)保持在5—10mm料位,不应超过此范围,避免预留料位太多造成材料挤压分解;塑化背压控制在2-5bar之间为宜;

3、螺杆清洗注意事项:

使用ABS/PVC合金材料前,必须使用ABS原料或干净的ABS二次料进行彻底的螺杆清洗;禁止使用与ABS材料不相容的材料进行螺杆清洗,比如PP、PS等禁止使用(会造成注塑后产品分层现象);

4、停机操作:

⑴停机时间在5--10分钟之内,应将螺杆内余料清空,避免材料

分解;

⑵停机时间较长或生产完毕时,排空余料使用ABS二次料清洗螺

杆,直至干净为止;

圆融新材料

2009-8-5。

一,注塑成型材料温度如何设定二,在注塑成型中,温度是注塑成型中五大要素之一,影响着材料的塑化效果,溶体的流动速率、结晶速率和模具的冷却速率。

合理的使用温度控制,在工艺参数调试时,可以少走很多弯路。

下面我们一同探讨,温度在成型加工中的影响。

三,一:在注塑成型中,料筒和喷嘴是如何加热和温度检测?四,注塑机的加热装置通常使用电阻加热圈紧固在料筒和喷嘴的外部。

当热电偶检测温度未达到设定值时,继电器和接触器通电闭合,加热圈会产生热能,将热量慢慢的传递到料筒和喷嘴进行加热,热电偶夹在料筒和加热圈检测温度;当热电偶检测温度达到设定值和允许误差值时,继电器和接触器断电常开,加热圈停止工作,不在对料筒和喷嘴加热,但是会有残留热量,保持料筒和喷嘴处于恒温。

五,六,二:在注塑成型中,料筒温度和喷嘴温度分为哪几段?七,材料从下料口通过螺杆转动传递到末段区域--输送段八,末段温度设置应高于材料软化温度,末段温度是整个料筒温度最低的一段。

九,末段的作用是防止下料口处螺杆凝结堵塞。

十,如果料筒末段温度设置过高,或者不正确的注塑工艺参数易诱发熔体逆流现象,所以在通常情况下料筒后半段会增加冷却水路以防止此类事情发生。

十一,在工艺参数上,应该合理设置末端温度,如果温度设置太低,螺杆转矩会增大,使螺杆转动速度变慢,剪切热增大,停机后可能会导致螺杆无法转动塑化,螺杆时间累计的磨损而缩短了使用寿命;如果末段位置设置太高,会导致溶体逆流材料凝结。

十二,溶体通过螺杆转动将末端区域熔体传递到中段区域--塑化段十三,通常是温度设定最高的一段位置,设置在粘流温度----热分解温度之间。

十四,中段的作用是为了将材料、色母、添加剂等均匀的塑化。

十五,在工艺参数上,如果中段温度设置温度过高,会导致材料热分解,破坏高分子结构,造成缺陷和难闻的气味;如果温度低会导致会导致材料无法均匀同质,还会影响产品的质量强度。

十六,溶体通过螺杆转动将中断区域熔体传递到前段区域--计量段十七,前段温度设置应略低于中段温度15℃-25℃。

塑料件脆化温度执行标准1.测试方法塑料件脆化温度的测试应采用动态热机械分析法(DMA),该方法通过在试样上施加振动力场,并测量其在不同温度下的动态力学性能,来确定试样的玻璃化转变温度(Tg)和脆化温度。

2.温度范围测试温度范围应根据被测塑料件的材料类型和用途进行选择。

通常情况下,温度范围应至少包括室温、玻璃化转变温度以上和脆化温度以下等几个关键温度点。

具体的温度范围应在实验条件中明确规定。

3.试样要求试样应具有代表性,能够反映塑料件的整体性能。

试样尺寸和形状应根据标准规定或实验要求进行选择。

试样应清洁干燥,无杂质和气泡,且应具有足够的强度和刚度,以保证测试结果的准确性。

4.实验条件实验条件包括测试温度、升温速率、振动频率、振幅等。

这些条件应根据材料类型和测试要求进行选择。

实验条件应在测试开始前进行设定,并在测试过程中保持恒定。

5.结果判定脆化温度应根据试样的动态力学性能曲线进行判定。

通常,脆化温度可定义为试样在动态力学性能曲线上弹性模量急剧下降的起始温度点。

此外,还应记录试样的储能模量、损耗模量、相位角等参数,以便对试样的脆化行为进行更全面的分析。

6.重复性验证为了确保测试结果的准确性和可靠性,应对同一试样进行多次测试,并计算结果的平均值和标准偏差。

如果标准偏差过大,则应检查测试条件和操作过程,以确定是否存在误差源。

此外,还应对不同批次和不同来源的试样进行对比实验,以评估测试方法的重复性和再现性。

7.适用范围本标准适用于各类塑料件的脆化温度测试,包括但不限于聚乙烯、聚丙烯、聚氯乙烯、聚酯等常见塑料材料。

对于具有特殊性能或用途的塑料材料,应根据具体情况对测试方法和条件进行调整。

36个常用塑胶原料成型温度,想做好工艺就牢记于心认识从文章开始!你需要、就是我们深交的开始。

ABS(丙烯腈-丁二烯-苯乙烯共聚合物)1. 依照流动性选定适当之浇道及浇口。

2. 对应浇口位置选择适当熔合状态。

3. 由于高压成形,退缩倾斜须在2°以上。

4. 成形收缩率须在0.5%左右。

5. 常用于镀金品,其注意事项如下:(1) 料管温度宜高,约220℃~250℃;(2) 射出温度宜慢(用二次加压法)、射出压力宜低;(3) 不可用离模剂;(4) 不可有收缩下陷及熔接线之流痕;(5) 成品表面不可有创痕。

6. 加热温度180~290℃、模具温度50~80℃、料管温度200~230℃、喷出料温度200~240℃、射出压力700~1500kg/cm²、最低操作温度260℃。

7. 使用热风干燥机、干燥温度为80~100℃、需时2~4小时(0.3%以下)、料管温度第一段为220~240℃;第二段为210~240℃;第三段为180~230℃;第四段为150~180℃;模具表面温度50~90℃、射出压力500~2100kg/cm²。

8. 温度设定:射嘴203~295℃、前段220~295℃、中段210~290℃、后段180~210℃;螺杆转速70~150rpm、模具温度10~80℃、保压30~60%、背压100~250kg/cm²。

9. 密度1.04~1.06g/cc,变形温度82~122℃,成型收缩率0.4~0.8%,比重1.0~1.2,线膨胀系数0.00006~0.00013/℃,成型收缩率0.3~0.8%,热变形温度66~107℃(88~113℃)。

AS(SAN)丙烯腈-苯乙烯共聚合物1. 成形品有钵裂之虞者,注意成形品设计。

特殊情况使用1°以上之退缩倾斜,注意模具不得有低陷部分。

2. 成形收缩率为0.45%左右、加热温度170~310℃、使用热风干燥机、干燥时间2~3小时(0.1%以下)、干燥温度80~100℃、料管温度180~290℃、。

lcp塑胶原料成型温度

LCP塑胶原料的成型温度高,因其品种不同,熔融温度在300~425℃范围内。

LCP E130I日本宝理耐温275度

LCP E4008日本住友耐温313度、E6008耐温279度

LCP 6130L美国杜邦耐温265度、MG350耐温256度

耐温300度以上的除了E4008这外还有数字5开头的型号

LCP熔体粘度低,流动性好,与烯烃塑料近似。

LCP具有极小的线膨胀系数,尺寸稳定性好。

成型加工条件参考为:成型温度300~390℃;模具温度100~260℃;成型压力7~100MPa,压缩比2.5~4,成型收缩率0.1~0.6。

LCP的料的使用注意事项

熔胶速度调到最大,背压为0,料温为了调整缺胶也调的很高。

现在来看这就有问题,熔胶稳定的重要因素就是温度和合理的背压。

以上的条件必然要产生不稳定,溶胶转速越快,产生的剪切热越多,材料温度就会大大高于加热温度,即设定温度。

对于当时的调机者来说,并不能马上能感觉到温度的影响,因为材料温度的上升是一个缓慢的过程,这就涉及到成形周期。

LCP材料的成形周期是以保证最快的周期为目标的。

当周期快时,转速快产生的剪切热就没有充足的时间释放,因为加热温度在产生初期就会弥补温度的不足而设定了比较高的温度,保证了周期快的温度不足,剪切热属于额外的加热。

1。

文件编号版 本生效日期

成型温度±10(℃)模具温度±10(℃)干燥温度±10(℃)干燥设备

干燥时

间

230-28060-10090-100除湿干燥4H-5H 230-28060-10090-100除湿干燥4H-5H 280-32080-120110除湿干燥4H-5H 280-32080-120110除湿干燥4H-5H 245-27585-120120除湿干燥6H-8H 210-24040-7075烤箱干燥4H 210-24040-8080烤箱干燥

4H

280-33080-14080-100除湿干燥5H-6H 280-33080-140110

除湿干燥4H-5H

185-210

40-8060,可以不干燥烤箱干燥2H 165-20040-6060,可以不干燥烤箱干燥3H 175-220

40-80

60,可以不干燥烤箱干燥

3H

制作/日期

审核/日期

PMMA 材料名称PC/ABS TPU 60A-80A 1.目的:

2.范围:

3.职责:

4.程序:

POM

PPA+GF PA 成型温度由射嘴到下料口段呈5-10度递减;模温依据产品尺

寸,外观等可以适当调整。

此温度为一般成型需求,个别产品由于受到品质外观,尺寸要求在不影响产品物性的情况下可以在此基础上作出±10℃的范围调整。

产品需做品质相关测试认可。

对于加玻纤(GF)材料依据玻纤的添加比例不同会有10-20℃不等的变化。

文件名称:

塑胶原料温度设定指引

PC PC+GF 1.1.确保各塑胶原料在合理的温度范围内成型以保证塑件性能和品质。

2.1.适用于格林精密部件(惠州)公司注塑部生产使用中的所有塑胶原料。

3.1.格林精密部件(惠州)公司注塑部所有员工要严格按此规程操作。

4.1 具体温度设定:

各材料成型温度要求

备注

PC/ABS+GF

ABS PPS+GF 批准/日期

TPU 80A-95A 格林精密部件(惠州)有限公司

文件编号版 本生效日期

文件名称:

塑胶原料温度设定指引

格林精密部件(惠州)有限公司。