水泥厂对用煤的要求及检验方法

- 格式:doc

- 大小:61.50 KB

- 文档页数:4

煤的分类及工业分析一、煤的种类(具体分类详见附录)按国标《煤的分类标准》煤可分为14类。

水泥厂用煤一般是:1.无烟煤:干燥无灰基挥发份小于10%的煤,含碳高,着火温度在600~700℃,燃烧火焰短,是水泥立窑的主要燃料。

2.烟煤:干燥无灰基挥发份15%~40%的煤,着火温度在400~500℃,燃烧火焰长,是水泥回转窑的主要燃料。

二、煤的分析方法1.元素分析法:按照煤的主要元素(包括碳、氢、氧、氮、硫等)的百分含量来表达。

这种方法主要是用做科研分析或十分精确的计算。

2.工业分析法:测量煤的挥发份、灰份、水份、固定碳四组份,四组份合量为100%。

其精度比元素分析法稍差,但工业分析能很好的反应窑、炉中煤的燃烧状况,所以企业一般只做工业分析。

三、煤工业分析的基准(前提条件):1.收到基(应用基):代号ar(y),工厂实际收到煤的组成。

2.空气干燥基(分析基):代号ad(f),煤样在分析室按规定条件先空气干燥再进行分析的结果。

3.干燥基(干燥基):代号d(g),不含任何水分的煤的分析结果。

4.干燥无灰基(可燃基):代号daf(r),不含水份和灰份的煤的分析结果。

四、煤的工业分析1.工业分析依据国标:GB/T212-20012.工业分析的内容:1)挥发份(V):煤在干馏时分馏出可以燃烧的气体,如甲烷、乙烯、一氧化碳等。

挥发份高的煤容易燃烧,燃烧速度快,形成的火焰长。

2)固定碳(Fc):挥发份挥发后剩下的可燃固体。

3)灰份(A):固定碳燃烧后剩下的灰渣,灰份越高,发热量越低。

4)水份(M):煤中水的含量。

水份含量高会降低煤的发热量。

3.工业分析过程(空气干燥基):1)水份:①称取粒度小于0.2mm的空气干燥煤样1±0.1g(精确至0.0002g),平摊在预先干燥并已称量过的称量瓶中;②打开瓶盖,放入预先鼓风并已加热到105~110℃的烘干箱内,烘干1小时;③从烘干箱中取出称量瓶立即盖上盖,放至干燥器中冷却至室温(约20分钟)后称量。

粉煤灰检测实施细则1.适用范围、检测参数及技术标准1.1适用范围适用于拌制混凝土和砂浆时作为掺合料的粉煤灰及水泥生产中作为活性混合材料的粉煤灰。

1.2检测参数细度( 45μ m 方孔筛筛余)、含水量、安定性、烧失量、需水量比、活性指数、三氧化硫、游离氧化钙。

1.3技术标准1.3.1 产品标准(判定标准)及其需引用标准GB/T 1596-2005用于水泥和混凝土中的粉煤灰1.3.2 试验方法标准及其需引用标准a.GB/T 176-2008水泥化学分析方法b.GB/T 1346-2001水泥标准稠度用水量、凝结时间、安定性检验方法c.GB/T 2419-2005水泥胶砂流动度试验方法d.GB 12573-2008水泥取样方法e.GB/T 17671-1999水泥胶砂强度检验方法(ISO 法)2.检测环境普通混凝土、砂浆用粉煤灰的设施环境应能满足下列要求:2.1试件成型试验室的温度应保持在20℃± 2℃、相对湿度不低于50%。

2.2试件养护池水温应保持在20℃± 1℃范围内。

3.检测设备与标准物质3.1检测设备见表 3.13.2标准物质3.2.1 GSB14-1511水泥细度和比表面积标准粉。

表 3.1序名称型号量程精度号(最小分度值)1负压筛析仪FSY-150————245μm 方孔筛——————3电子天平AY20020-200g0.01g4电热恒温干燥箱101-350℃ ~300℃1℃5蒸发皿——————6干燥器——————7电子天平YP30010~3000g0.1g8水泥专用量瓶150mL——0.5mL9水泥净浆搅拌机NJ-160A————10水泥稠度和凝结时间测定仪——0~70mm1mm11雷氏夹¢30*30————12雷氏值膨胀值测定仪LD-500~25mm1mm13自动控制养护箱HBY-40B————14水泥沸煮箱F2-31A 型————15箱式电阻炉SRJX-4-100~1000℃11℃16分析天平TG328A0.1mg~200g0.1mg17水泥胶砂搅拌机JJ-5————18水泥胶砂流动度测定仪STNLD-3 型————19游标卡尺300mm0~300mm0.02mm20水泥专用量瓶250mL225mL——21ISO 水泥胶砂振实台ZT-96————22胶砂试模40×40×160————23全自动水泥强度试验机DY208M 型0~300kN1.0 0~10kN24试验筛0.08mm方孔筛————25滤纸快、中、慢————26瓷坩埚(带盖)——————27滴定管、容量瓶、移液管——————3.2.2 GSB14-1510强度检验用水泥标准样。

用于水泥和混凝土中的粉煤灰Fly ash used for cement and concrete2005-01-19发布 2005-08-01实施中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会发布前言本标准本标准参考ASTMC618-2003《用于波特兰水泥混凝土掺合料的粉煤灰和原状或煅烧的天然火山灰》、JISA6201——1999《混凝土用粉煤灰》。

本标准自实施之日起代替GB/T1596——1991《用于水泥和混凝土中的粉煤灰》。

本标准与GB/T1596——1991相比,主要变化如下:——增加了定义和术语(本版第3章);——增加了分类(本版第4章);——增加了C类粉煤灰及相应的技术要求(本版第6章6.1条和6.2条);——增加了放射性技术要求(本版第6章6.3条);——增加了碱含量技术要求(本版第6章6.4条);——增加了粉煤灰均质性要求(本版第6章6.5条);——增加了附录A含水量试验方法(本版附录A);——将Ⅱ级粉煤灰的细度指标由原来的45μm方孔筛筛余原版第4章4.1条;本版第6章6.1条);——取消水泥活性混合材料用粉煤灰的等级划分(原版第4章4.2条;本版第6章6.2条);——水泥活性混合材料用粉煤灰的烧失量改为不大于8.0%(原版第4章4.2条;本版第6章6.2条);——水泥活性混合材料用粉煤灰的三氧化硫由不大于3.0%改为不大于3.5%(原版第4章4.2条;本版第6章6.2条);——用活性指数代替抗压强度比,并规定活性指数不小于70%(原版第4章4.2条;本版第6章6.2条);——强度检验方法采用GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》(本版附录D);——规范了检验规则、标志和包装等内容(本版第8章和第9章);——需水量比试验所用标准砂采用符合GB/T17671-1999规定的0.5mm~1.0mm的中级砂,流动度由125mm~135mm改为130mm~140mm(原版附录B,本版附录B)。

水泥厂用煤标准表格

水泥厂使用煤炭作为燃料时,需要遵循一定的标准和规定。

以下是一些可能涉及的标准表格内容:

1. 煤炭质量标准,水泥厂在采购煤炭时,需要参考国家或地区制定的煤炭质量标准,这些标准通常包括煤的发热量、灰分含量、挥发分含量、硫含量等指标。

水泥厂可能会制定自己的煤炭质量标准表格,以便对采购的煤炭进行评估和比较。

2. 煤粉颗粒大小分布表,在水泥生产过程中,煤炭通常需要研磨成煤粉,以便于燃烧。

因此,水泥厂可能会制定煤粉颗粒大小分布表,以确保煤粉的颗粒大小符合生产要求。

3. 燃烧参数记录表,水泥厂在煤炭燃烧过程中需要监测和记录一些参数,如燃烧温度、煤粉投入量、燃烧效率等。

这些参数记录表有助于水泥厂对燃烧过程进行控制和优化。

4. 煤炭消耗统计表,水泥厂可能会制定煤炭消耗统计表,用于记录和分析煤炭的消耗情况,以便进行成本核算和资源管理。

以上所列举的标准表格内容仅为参考,实际应用中可能会根据水泥厂的具体情况和当地法规进行调整和补充。

水泥厂在使用煤炭时,需要严格遵守相关的环保和安全标准,确保生产过程安全、高效、环保。

水泥厂对进厂原煤应如何进行管理

燃煤最好能定点供应,一方面以便企业对定点矿煤的品质及有害成分做到心中有数,配料方案与之相适合;另一方面岗位操作人员对长期使用定点矿的煤形成一整套的操作方法,如频繁更换矿点,则令操作人员不适应,当发生了问题,也不便于分析查找原因。

有煤预均化堆场的企业,在煤进预均化堆场前必须取样化验,对于没有预均化堆场的中小企业,进厂原煤应按产地分批次分堆存放,按批进行煤的工业分析和煤灰化学全分析,使用时要搭配使用,以稳定烧成用煤的灰分和热值。

煤的来源比较复杂或采用低挥发分煤的企业,必须设置预均化堆场,因为靠铲车混合或多仓搭配,均化系数低,很难满足需要,烟煤的存放还要防止煤的自燃。

为保证连续生产,相对稳定煤质,应控制储存量10天以上,做到先进先用,防止热值损失。

签订燃煤合同时,应明确品质要求,加强进厂时的质量验收,坚持不合格的燃煤不用于生产。

如进厂煤的质量发生较大变化时,应立即通知供应部门查明原因,必要时可暂停进厂,同时厂内应采取应急措施,加强质量管理,调整控制指标,必要时还可增加实验频次,以控制煤质波动对产量质量的影响。

不同用户的煤质要求不同的用户选择煤炭品种不同,各煤矿也要确定煤的合理加工方法,因此必须了解煤质和煤的应用等基础理论知识。

这样才能物尽其用,有效地利用资源。

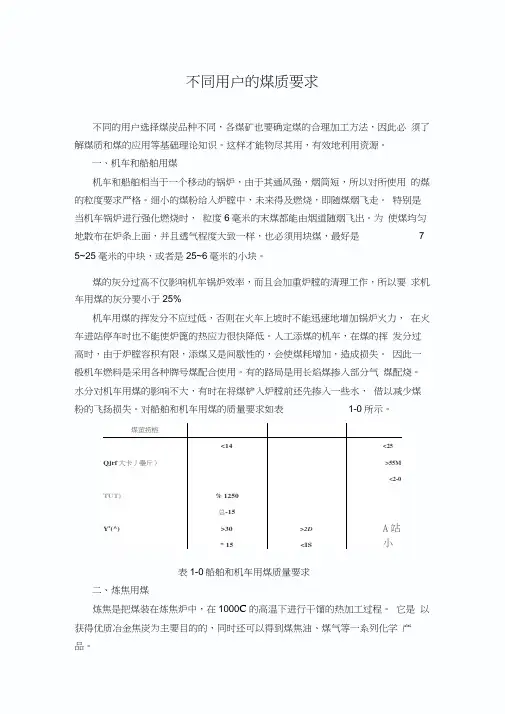

一、机车和船舶用煤机车和船舶相当于一个移动的锅炉,由于其通风强,烟筒短,所以对所使用的煤的粒度要求严格。

细小的煤粉给入炉膛中,未来得及燃烧,即随煤烟飞走。

特别是当机车锅炉进行强化燃烧时,粒度6毫米的末煤都能由烟道随烟飞出。

为使煤均匀地散布在炉条上面,并且透气程度大致一样,也必须用块煤,最好是7 5~25毫米的中块,或者是25~6毫米的小块。

煤的灰分过高不仅影响机车锅炉效率,而且会加重炉膛的清理工作,所以要求机车用煤的灰分要小于25%机车用煤的挥发分不应过低,否则在火车上坡时不能迅速地增加锅炉火力,在火车进站停车时也不能使炉篦的热应力很快降低。

人工添煤的机车,在煤的挥发分过高时,由于炉膛容积有限,添煤又是间歇性的,会使煤耗增加,造成损失。

因此一般机车燃料是采用各种牌号煤配合使用。

有的路局是用长焰煤掺入部分气煤配烧。

水分对机车用煤的影响不大,有时在将煤铲入炉膛前还先掺入一些水,借以减少煤粉的飞扬损失。

对船舶和机车用煤的质量要求如表1-0所示。

煤萤捞榕<14<25 Qjrf大卡丿壘斤)>55M<2-0 TUT)% 1250总-15Y r(^)>30>2D A站* 15<IS小表1-0船舶和机车用煤质量要求二、炼焦用煤炼焦是把煤装在炼焦炉中,在1000C的高温下进行干馏的热加工过程。

它是以获得优质冶金焦炭为主要目的的,同时还可以得到煤焦油、煤气等一系列化学产品。

炼焦用煤主要是洗精煤。

炼焦用洗精煤的牌号有焦、肥、气、瘦四种,按照一定的比例进行配煤炼焦。

炼焦用精煤的结焦性是一个很重要的指标,必须保证炼出的焦炭能达到要求的转鼓试验强度。

强度一般用胶质层厚度及收缩度来表示。

所有肥煤、焦煤以及几乎所有瘦煤,都适于炼焦。

胶质层厚度大于6毫米而且灰分较低的气煤也大部分用于炼焦。

煤的检验方法

煤的检验方法主要包括工业分析和元素分析。

工业分析是煤化验中最基本的方法,包括对煤的水分、灰分、挥发分和固定碳进行分析。

通过工业分析,可以了解煤中的水分和灰分含量,判断煤的品质和加工性能;可以了解煤的挥发分,判断煤的燃烧性能;可以了解煤的固定碳,判断煤的发热量和燃烧效率。

在进行工业分析时,需要注意样品处理、实验条件和结果计算等步骤。

元素分析是了解煤中各种元素含量的重要方法,包括对煤的碳、氢、氮、氧、硫等元素进行分析。

通过元素分析,可以了解煤中各种元素的含量,判断煤的品质和加工性能。

在进行元素分析时,同样需要注意样品处理、实验条件和结果计算等步骤。

以上信息仅供参考,如需获取更多信息,建议查阅相关书籍或咨询专业人士。

水泥厂用煤的标准要求

水泥厂作为重要的建筑材料生产企业,其生产过程中需要大量的煤炭作为燃料。

为了保障生产安全、环境保护和节能减排,水泥厂用煤的标准要求必须严格执行。

以下将就水泥厂用煤的标准要求进行详细介绍。

首先,水泥厂用煤的标准要求包括煤炭质量、燃烧特性、煤炭运输和储存等方面。

在煤炭质量方面,水泥厂应选择高热值、低灰分、低硫分的优质煤炭,以保证燃烧效率和降低排放。

同时,煤炭的粒度和水分含量也是关键指标,需符合相关标准要求。

其次,燃烧特性是影响水泥生产过程的重要因素。

水泥厂应根据生产工艺和设

备特点,选择适合的煤种,并严格控制燃烧过程中的温度、氧气含量和燃烧速率,以确保煤炭完全燃烧,减少烟气中的有害物质排放。

此外,煤炭的运输和储存也是水泥厂用煤标准的重要内容。

在煤炭运输过程中,需要注意防止煤粉飞扬和泄漏,避免对环境造成污染。

而在煤炭储存方面,水泥厂应建立规范的储煤场地,采取防潮、防尘、防爆等措施,确保煤炭质量不受影响。

总的来说,水泥厂用煤的标准要求涉及煤炭质量、燃烧特性、运输和储存等多

个方面,对水泥生产过程具有重要影响。

水泥企业应严格执行相关标准,加强煤炭采购、管理和利用,以推动水泥行业的绿色发展和可持续发展。

在实际生产中,水泥企业还应不断优化生产工艺,采用先进的燃烧设备和环保

技术,提高煤炭利用效率,降低能耗和排放,为建设美丽中国作出积极贡献。

水泥厂用煤的标准要求不仅是企业自身的要求,更是对整个行业的责任和担当,希望各水泥企业能够共同努力,为推动水泥行业的可持续发展贡献力量。

水泥公司用煤管理制度一、制度目的本制度旨在规范公司煤炭的采购、存储、使用和废弃处理等环节,确保煤炭资源的合理利用和环境的保护,同时降低生产成本,提高经济效益。

二、适用范围本制度适用于公司所有涉及煤炭管理的部门和个人,包括但不限于采购部门、仓储部门、生产部门和环保部门。

三、职责分配1. 采购部门负责煤炭供应商的选择、价格谈判和采购合同的签订。

2. 仓储部门负责煤炭的验收、存储和发放工作。

3. 生产部门负责煤炭的使用效率和设备维护。

4. 环保部门负责监督煤炭使用过程中的环境保护措施。

四、采购管理1. 采购部门应根据生产需求和市场行情,制定合理的采购计划。

2. 选择供应商时,应考虑供应商的信誉、供货能力和价格等因素。

3. 签订采购合同时,应明确煤炭的质量标准、数量、价格、交货时间和违约责任等条款。

五、存储管理1. 仓储部门应对进厂煤炭进行严格的质量检验,确保符合使用标准。

2. 煤炭应分类存放,易燃易爆区域应设有明显的安全警示标志。

3. 定期对煤堆进行翻晒,防止自燃和霉变。

六、使用管理1. 生产部门应根据生产计划合理安排煤炭使用,避免浪费。

2. 定期对使用煤炭的设备进行检查和维护,确保设备高效运行。

3. 监控煤炭燃烧过程,优化燃烧参数,减少污染物排放。

七、环境管理1. 环保部门应监督煤炭使用过程中的烟气排放,确保符合国家环保标准。

2. 对于煤炭使用产生的废渣,应进行合理处理,避免对环境造成污染。

3. 推广使用清洁能源和节能技术,逐步减少对煤炭的依赖。

八、监督检查1. 公司应定期组织对煤炭管理情况的检查,发现问题及时整改。

2. 鼓励员工提出节能减排的建议,对于有突出贡献的个人或部门给予奖励。

3. 对于违反管理制度的行为,应依据公司规定进行处理。

煤炭检验检测标准全文共四篇示例,供读者参考第一篇示例:煤炭是一种重要的能源资源,广泛应用于工业生产和生活中。

为了确保煤炭的质量和安全,需要对其进行检验和检测。

煤炭检验检测标准是保障煤炭质量的重要工具,有助于监督和控制煤炭的生产、运输和使用过程,确保煤炭产品符合相关标准和规定。

煤炭检验检测标准主要包括以下几个方面:一、煤炭质量检验标准:煤炭的质量是影响燃烧效率和环境污染的关键因素。

煤炭的质量检验标准包括煤种、灰分、挥发分、硫分、水分等指标的检测要求,以及相应的检测方法和标准规定。

这些标准可以帮助生产企业和用户准确了解煤炭的质量特性,选择适合的煤种和使用方式。

三、煤炭安全性检测标准:煤炭在生产、运输和使用过程中存在一定的安全风险,需要对煤炭的安全性进行检测。

煤炭安全性检测标准包括煤尘爆炸性、有毒气体产生、煤矿火灾危险性等指标的检测要求,以及相应的检测方法和标准规定。

这些标准可以帮助生产企业和使用单位识别煤炭的安全隐患,采取有效的措施预防事故发生。

四、煤炭环境污染检测标准:煤炭的燃烧和使用会产生二氧化碳、二氧化硫、氮氧化物等有害气体,对环境造成污染。

煤炭环境污染检测标准包括燃煤产生的气体排放、煤灰对土壤和水体的影响等指标的检测要求,以及相应的检测方法和标准规定。

这些标准可以帮助监管部门和环保机构监督和控制煤炭的污染排放,保护环境和公共健康。

第二篇示例:煤炭是一种重要的能源资源,而煤炭的质量直接影响到燃烧效率和环境污染情况。

煤炭的检验检测标准显得尤为重要。

下面我们来详细了解一下关于煤炭检验检测标准的相关内容。

一、煤炭检验检测标准的意义煤炭的主要成分是碳、氧、氢和硫等元素,而煤炭的质量受到其含硫量、水分含量、挥发分含量、灰分含量等多个指标的影响。

如果煤炭的质量不达标,将导致煤炭的使用效率低下、环境污染加重等问题。

建立健全的煤炭检验检测标准,对于确保煤炭质量、提高燃烧效率、保护环境具有重要意义。

我国的煤炭检验检测工作主要由中国煤炭科学研究院(简称中国煤研院)承担,该机构制定并不断完善煤炭检验检测标准。

工业用煤的质量要求指南一、热值要求煤炭的热值是衡量其能源价值的重要指标。

高热值煤炭能够提高燃烧效率,减少燃料消耗量。

对于工业用煤,通常要求煤炭的热值在5500大卡/千克以上。

二、灰分要求灰分是煤炭中无机物的含量,多为金属氧化物和无机盐。

灰分含量高低直接影响燃烧效果和石油设备的污染程度。

工业用煤一般要求灰分含量在20%以下。

三、挥发份要求挥发份是指煤炭在一定温度范围内挥发的可燃气体及液体的总和。

挥发份含量高,易产生煤气,有利于燃烧。

但挥发份过高会增加煤炭的燃烧特性,造成燃烧过程的不稳定性。

一般工业用煤要求挥发份在20%-30%之间。

四、硫分要求煤中的硫分主要形成硫酸气体,会对环境造成污染。

高硫分煤炭在燃烧过程中会产生二氧化硫,对大气环境和设备设施造成腐蚀。

工业用煤一般要求硫分在2%以下。

五、水分要求煤炭中的水分对燃烧效率有一定影响。

过高的水分含量会增加煤炭的质量,减低其可燃性能。

工业用煤一般要求水分含量在10%以下。

六、灰熔点要求灰熔点是指煤灰在高温下开始熔化的温度。

灰熔点较低的煤炭有利于减少煤灰的结块,降低炉膛积灰速度和结渣的风险。

一般工业用煤要求灰熔点在1200度以上。

七、颗粒度要求工业用煤颗粒度要求较为严格,通常要求煤炭颗粒分布均匀、无过大、过小的颗粒。

合适的颗粒度能够保证煤炭的燃烧充分和稳定。

八、石灰石掺混要求工业用煤中常常掺混一定比例的石灰石,以提高煤炭的燃烧效率。

掺混石灰石要求适量,一般不超过10%。

综上所述,工业用煤的质量要求包括热值、灰分、挥发份、硫分、水分、灰熔点、颗粒度和石灰石掺混等多方面。

合理的煤炭质量要求能够提高工业生产效率,减少环境污染。

不同行业的工业用煤在质量要求上可能有所差异,具体要求还需根据实际情况来制定。

用于水泥和混凝土中的粉煤灰(GB/T1596-2005)1 主题内容与适用范围本标准规定了用于水泥和混凝土中的粉煤灰的技术要求、试验方法和检验规则等。

本标准适用于拌制水泥混凝土和砂浆时作掺合料的粉煤灰成品和水泥生产中作混合材料的粉煤灰。

2 引用标准GB 176 水泥化学分析方法GB 177 水泥胶砂强度检验方法GB 2419 水泥胶砂流动度试验方法3 定义从煤粉炉烟道气体中收集的粉末称为粉煤灰。

4 技术要求4.1 拌制水泥混凝土和砂浆时,作掺合料的粉煤灰成品应满足表1要求。

表14.2 水泥生产中作活性混合材料的粉煤灰应满足表2要求。

5 试验方法5.1 烧失量、含水量和三氧化硫按GB176进行。

5.2 细度按附录A进行。

5.3 需水量比按附录C进行。

5.4 28天抗压强度比按附录C进行。

6 检验规则6.1 组批与取样6.1.1 以连续供应的200t相同等级的粉煤灰为一批。

不足200t者按一批论,粉煤灰的数量按干灰(含水量小于1%)的重量计算。

6.1.2 取样方法6.1.2.1 散装灰取样:从运输工具、贮灰库或堆场中的不同部位取15份试样,每份试样1 ̄3kg,混合拌匀,按四分法,缩取出比试验所需量大一倍的试样(称为平均样)。

6.1.2.2 袋装灰取样:从每批任抽10袋,从每袋中分取试样不少于1kg,按6.1.2.1的方法混合缩取平均试样。

6.1.3 拌制水泥混凝土和砂浆时作掺合料的粉煤灰成品,必要时,需方可对粉煤灰的质量进行随机抽样。

6.2 检验项目6.2.1 型式检验6.2.1.1 拌制水泥混凝土和砂浆作掺合料的粉煤灰成品,供方必须按4.1条规定的技术要求每半年检验一次。

6.2.1.2 水泥厂启用粉煤灰作活性混合材料时,必须按4.2条规定的技术要求进行检验。

作为生产控制,要求烧失量,三氧化硫和含水量每月检验一次,28天抗压强度比每季度检验一次。

6.2.1.3 当电厂的煤种和设备工艺条件变化时,也应及时检验。

水泥厂对用煤的要求及检验方法

管庆超

煤是水泥的一个重要的燃料,煤质量的好坏,直接影响着水泥熟料的质量,因此对燃煤检验有着严格的标准和要求。

我们目前对燃煤的检验项目有水分、粒度、原煤的灰分、挥发分、全硫量和低位发热量。

1﹑应用基水分的测定

1.1 准确称取已破碎到3mm左右的煤样50g,置于预先烘干恒重的称量瓶中,放入105~110℃的干燥箱中烘干20~30min,取出稍冷,放入干燥器中冷却至室温后称量。

1.2 水分的质量百分数按下式计算:

G–G

1

Wy=――――×100

G

式中:Wy――――应用基煤水分质量百分数,%;

G――――烘干前试样质量,g;

G

1

――――烘干后试样质量,g。

2﹑分析基(空气干燥基)水分的测定

2.1 准确称取粒度为0.2mm的空气干燥基煤样1.0±0.1g(准确至0.0001g),置于已恒量的称量瓶中,将称量瓶放于预先鼓风并加热至105~110℃的烘干箱中,在一直鼓风的条件下烟煤干燥1~1.5h,从烘干箱中取出称量瓶,冷却3~5min后,放入干燥气,冷却后称量。

2.2 进行检查性干燥,每次30min,直到连续两次干燥煤样的质量减少不超过0.0010g或质量增加时为止。

在后一种情况下,采用质量增加前一次的质量为计算依据。

水分在2.00%以下时,不必进行检查性干燥。

2.3 分析基水分按下式计算:

G

1-G

2

M

ad

= ------------×100

G

式中:M

ad

―――空气干燥基水分的质量百分数,%;

G――――称取试样的质量,g;

G

1

―――干燥前试样与称量瓶质量,g;

G

2

―――干燥后试样与称量瓶质量,g.

3﹑灰分的测定

3.1 准确称取分析基煤样1.0000g,于已恒重的灰皿中,均匀摊平,放入高温炉中从低温500℃升至815±10℃后保持50分钟,取出冷却3~5min后,放入干燥器中冷却至室温后称量。

3.2 灰分的质量百分数按下式计算:

G 1-G

2

A

ad

=------------×100

G

式中:A

ad

―――灰分的质量百分数,%; G―――试样的质量,g;

G

1

―――灼烧后残渣与灰皿重,g;

G

2

―――空灰皿重,g。

4﹑挥发分的测定

4.1 准确称取分析基煤样1.0000g,于已恒重的挥发分坩锅中,然后将坩锅振动,使其中的煤样摊平并将盖子盖好,放在坩锅架上,打开炉门,迅速将摆好坩锅的托架放入920℃的高温炉恒温区中,同时计时,关好炉门,准确加热7min,(放入坩锅时,炉温会有所下降,要求在3min内恢复到900±10℃,否则试验失败),加热时间包括温度恢复时间,取出坩锅,在空气中冷却3~5min后,放入干燥器中冷却至室温后称重。

4.2 挥发分的质量百分数按下式计算:

G 1-G

2

V ad =------------×100- M

ad

G

式中:V

ad

―――分析基煤样挥发分的质量百分数,%;

G

1

―――灼烧前煤样与坩锅重,g;

G

2

―――灼烧后煤样与坩锅重,g;

M

ad

―――分析基水分的质量百分数,%。

5﹑固定碳的计算

燃料的固定碳是根据测定水分,灰分,挥发分的值来进行计算的:

C f

GO =100-V

ad

-A

ad

-M

ad

式中:C f

GO

――燃料的分析基固定碳的质量百分数,%;

V

ad

――燃料的分析基煤样挥发分的质量百分数,%;

A

ad

―――燃料的灰分的质量百分数,%;

M

ad

―――燃料的分析基水分的质量百分数,%。

6﹑计算无烟煤分析基低位发热量的经验公式

Q

net,ad

=K-86Mad-92Aad-24Vad

式中:Q

net,ad

――空气干燥基低位发热量,col/g;

M

ad

―――空气干燥基水分的质量百分数,%;

A

ad

―――空气干燥基灰分的质量百分数,%;

V

ad

――空气干燥基挥发分的质量百分数,%。

daf

100V

ad

V

daf

=―――――――

100-M

ad - A

ad

式中:V

daf

――干燥无灰基挥发分的质量百分数,%;

V

ad﹑﹑﹑ M

ad

﹑A

ad

――空气干燥基的挥发分,水分,灰分的质量百分数,%;

7﹑将分析基低位发热量换算成应用基低位发热量公式 (100-Wy) (100-Wy)

Q

net,ar =【Q

net,ad

×-------- - 6×(Wy-Mad×-------- ) 】×4.185

(100-Mad) (100-Mad)

8﹑烟煤低位发热量的经验公式:

Q

net,ad =100 K-(K+6)(M

ad

+ A

ad

)-3 V

ad

-【40 M

ad

】

只有在V

daf ≦35%,同时M

ad

﹥3%时减去此【】中项。

9

测定挥发分所得的焦渣特征,按下述规定加以区分:

粉状――全部粉状,没有互相粘着的颗粒;

粘着――用手指轻碰即成粉状,或基本上是粉状,其中有较大的团块或团粒,轻碰即成粉块;

弱粘结――用手指轻压即碎成小块;

不熔融粘结――以手指用力压才碎成小块,焦渣上表面无光泽,下表面稍有银白色光泽;

9.5 不膨胀熔融粘结――焦渣形成扁平的饼状,煤粒的界限不易分清,表面有明显的银白色光泽,焦渣下表面银白色光泽更明显;

微膨胀熔融粘结――用手指压不碎,在焦渣上﹑下表面均有银白色金属光泽,但在焦渣表面上,具有较小的膨胀泡;

膨胀熔融粘结――焦渣上﹑下表面有银白色金属光泽,明显膨胀,但高度不超过15mm;

强膨胀熔融粘结――焦渣上﹑下表面有银白色金属光泽,高度超过15mm。

10﹑煤的全硫的测定(艾氏卡法):

10.1 称取1g粒度小于0.2mm的空气干燥基煤样和2g艾氏卡合剂(碳酸钠和氧化镁以质量比1+2的混合物)于30ml的坩锅中,混合均匀,再用1g艾氏剂覆盖。

将装有煤样的坩锅放入通风良好的电炉上,加热2-3h,取下冷却至室温,将坩锅中的灼烧物用玻璃棒仔细搅松捣碎(如发现有未烧尽的黑色颗粒,应继续灼烧半小时)。

然后放在400ml的烧杯中,用热水冲洗坩锅内壁,将冲洗液加入

烧杯中,再加入100-150ml的沸煮过的蒸馏水,如果此时发现仍有未烧尽的黑色颗粒漂浮在液面上,则本次试验作废)。

10.2 将烧杯中的沸煮物用中速滤纸过滤,用热水仔细洗涤10次以上,洗液和滤液保持在250-300ml。

向溶液中加入2-3滴甲基橙指示剂,然后加1+1的盐酸至中性,再过量加入6ml,将溶液加热到微沸,在不断搅拌下,加10ml 氯化钡溶液(100g/L)。

放置4h或过夜后用慢速滤纸过滤,并用热水洗至无氯离子为止。

10.3 将沉淀连同滤纸移入已知质量的瓷坩锅中,先在低温下灰化滤纸,然后再温度为800-850·C的马弗炉中灼烧20-40min,取出坩锅稍冷后,放入干燥器中冷至室温称量。

10.4 测量结果按下式计算:

(m

1-m

2

)×0.1374

S

1

=―――――――――×100

m

式中:0.1374――由硫酸钡换算为硫的系数;

S

1――空气干燥基煤样中全硫的质量百分含量,%m

1

――硫酸钡

的质量,g;

m

2

――空白试验的硫酸钡质量,g;

m ――空气干燥基煤试样的质量,g。