液体聚异戊二烯对天然橡胶_聚丁二烯

- 格式:pdf

- 大小:256.88 KB

- 文档页数:4

天然橡胶(NR)的品种和分级标准天然橡胶主要根据制法分类,在每类中,又按质量水平或原料的不同而分级。

天然橡胶的分类如下:三叶橡胶树产的橡胶----1.通用类----(1)颗粒胶(2)烟片胶(3)风干片胶(4)绉片胶2.特种类----(1)恒粘橡胶,充油橡胶(2)低粘橡胶,胶清橡胶(3)易操作橡胶,炭黑共沉胶(4)纯化橡胶,粘土共沉胶(5)轮胎橡胶,散粒橡胶3.改性类----(1)难结晶橡胶,环氧化橡胶,氯化橡胶(2)接枝橡胶,液体橡胶,氢氯化橡胶(3)环化橡胶,热塑性橡胶其他植物产的橡胶----1.银菊橡胶2.杜仲橡胶通用天然橡胶有两种分级方法:一种是按外观质量分级,如烟片胶及绉片胶就是按这种方法分级的;另一种按理化指标分级,这种方法比较科学,一般颗粒胶是按这种方法分级的。

烟片胶有80余年生产历史,以外观质量分级,我国国家标准分有一级、二级、三级、四级、五级。

一级质量最高,以后质量逐级下降。

例如要求以及胶片无霉、无氧化斑点、无熏不透、无熏过度、无不透明等。

而二级烟片胶可允许胶片有少量干霉、轻微胶锈,无氧化斑点和熏不透胶等。

各级烟片胶均有标准胶样,以便参照。

烟片胶包装比较大,使用不方便,国际上规定包重为102~114kg,体积为0.14立方米,胶包上要注明烟片胶,级别、厂名、生产日期等标志。

绉片胶由于原料及制法不同,绉片可以分为胶乳绉片、杂绉片两种。

每种中视质量的不同还分为不同等级。

标准橡胶或颗粒胶,是20世纪60年代发展起来的天然橡胶新品种。

以前,通用的烟片、绉片、风干片这几种传统产品不论在分级方法、制造方法上都是束缚着天然橡胶的发展。

因此,马来西亚于1965年开始实行标准橡胶计划,在使用生胶理化性能分级的基础上发展了颗粒橡胶的生产。

标准橡胶是指按机械杂质、塑性保持率、塑性初值、氮含量、灰法分含量、灰分含量、颜色指数等理化性能指标进行分级的橡胶。

标准橡胶包装也比较先进,一般用聚乙烯薄膜包装,并有鲜明的标识,包的重量较小,易于搬动。

天然橡胶的化学反应性述评:一些最有意义的天然橡胶衍生物的化学和应用Franco Cataldo1 前言天然橡胶(NR)即顺式-1,4-聚异戊二烯主要是通过巴西三叶橡胶的栽培而获得的。

就其产量以及全球巴西三叶橡胶种植面积的增长趋势而言,NR是工业应用中最重要的农产品之一。

NR是一种热带产品,产胶国位于东南亚、西非和中南美洲。

全球主要的产胶国是泰国,预计2000年年产胶量将达到230万吨;其次是印度尼西亚,目前年产胶量为150万吨;到2000年将达到180万吨。

马来西亚是世界第三大产胶国,年产胶量为110万吨。

但它过去曾是世界第一大产胶国,现已失去领先地位,因为马来西亚正逐步用油棕榈的种植取代橡胶树的栽培(与NR相比,种植油棕需要较少的人力资源而利润却更高)。

其它重要的产胶国为柬埔寨、越南、中国、印度、斯里兰卡、尼日利亚、科特迪瓦、利比里亚和巴西。

1995年,全球对NR的需求量为560万吨,预计到1999年将增加至626万吨。

亚洲及大洋州(不包括中国、越南和柬埔寨)是主要的NR用户(1997年为245万吨);其次是北美洲(1997年为110万吨);欧洲(95.9万吨);中国加上柬埔寨和越南(98.3万吨);拉丁美洲(29.1万吨)及中东和非洲(20.3万吨)。

这些统计数据显示全球对NR的需求在稳定增长,同时发展中国家的需求量也在扩大,而工业化国家对NR的需求量增加甚少。

NR衍生物是很有价值的产品,但通常只在工业化国家生产(某些有价值的产品例外),通过进口N R进行化学改性。

本综述旨在指引发展中/新兴国家的科研工作者、技术人员,促使他们进行NR衍生物制备的研究,以便能在产胶国直接开发新的衍生物。

2 环氧化天然橡胶(ENR)ENR的制备代表了一个鲜明的例子,即如何通过同型聚合物(Poly mer-analo gous)反应将一种弹性体改性为性能完全不同并且有潜在应用价值的另一种弹性体。

环氧化反应涉及到在受控条件下用过氧酸氧化(碳-碳)双键。

天然橡胶(NR)的品种和分级标准天然橡胶主要根据制法分类,在每类中,又按质量水平或原料的不同而分级。

天然橡胶的分类如下:三叶橡胶树产的橡胶----1.通用类----(1)颗粒胶(2)烟片胶(3)风干片胶(4)绉片胶2.特种类----(1)恒粘橡胶,充油橡胶(2)低粘橡胶,胶清橡胶(3)易操作橡胶,炭黑共沉胶(4)纯化橡胶,粘土共沉胶(5)轮胎橡胶,散粒橡胶3.改性类----(1)难结晶橡胶,环氧化橡胶,氯化橡胶(2)接枝橡胶,液体橡胶,氢氯化橡胶(3)环化橡胶,热塑性橡胶其他植物产的橡胶----1.银菊橡胶2.杜仲橡胶通用天然橡胶有两种分级方法:一种是按外观质量分级,如烟片胶及绉片胶就是按这种方法分级的;另一种按理化指标分级,这种方法比较科学,一般颗粒胶是按这种方法分级的。

烟片胶有80余年生产历史,以外观质量分级,我国国家标准分有一级、二级、三级、四级、五级。

一级质量最高,以后质量逐级下降。

例如要求以及胶片无霉、无氧化斑点、无熏不透、无熏过度、无不透明等。

而二级烟片胶可允许胶片有少量干霉、轻微胶锈,无氧化斑点和熏不透胶等。

各级烟片胶均有标准胶样,以便参照。

烟片胶包装比较大,使用不方便,国际上规定包重为102~114kg,体积为0.14立方米,胶包上要注明烟片胶,级别、厂名、生产日期等标志。

绉片胶由于原料及制法不同,绉片可以分为胶乳绉片、杂绉片两种。

每种中视质量的不同还分为不同等级。

标准橡胶或颗粒胶,是20世纪60年代发展起来的天然橡胶新品种。

以前,通用的烟片、绉片、风干片这几种传统产品不论在分级方法、制造方法上都是束缚着天然橡胶的发展。

因此,马来西亚于1965年开始实行标准橡胶计划,在使用生胶理化性能分级的基础上发展了颗粒橡胶的生产。

标准橡胶是指按机械杂质、塑性保持率、塑性初值、氮含量、灰法分含量、灰分含量、颜色指数等理化性能指标进行分级的橡胶。

标准橡胶包装也比较先进,一般用聚乙烯薄膜包装,并有鲜明的标识,包的重量较小,易于搬动。

生物基液体橡胶在轮胎中的应用研究赵冬梅编译摘要:可乐丽液体橡胶是一系列低分子量的聚二烯烃类材料,在轮胎橡胶部件配方中替代橡胶加工油类增塑剂使用,可以有效改善混炼胶的加工性能。

液体橡胶的分子结构特点,决定了其能够与固体橡胶发生共硫化反应,所以,有别于普通增塑剂,不会发生迁移或者喷霜现象,并且能保持或者改善橡胶部件应有的力学性能和动态粘弹性,延长轮胎的使用寿命。

关键词:液体橡胶;增塑剂;轮胎;加工性能1 前言增塑剂是橡胶和胶粘剂行业非常关键的配合剂组分。

使用增塑剂的主要目的是降低材料或制品的硬度,改善半成品材料的加工性能,以及降低原材料成本。

但是,添加普通的增塑剂会对材料的某些力学性能产生不利影响。

而且,随着时间推移,制品中的增塑剂会出现缓慢挥发释放或者迁移渗出的现象,导致力学性能变差,制品表面有污迹,影响美观。

因为涉及到污染环境和危害人类健康的问题,邻苯二甲酸酯类增塑剂和芳烃油等在制品中作为增塑剂使用,将会受到法规限制。

可乐丽液体橡胶(KLR)作为增塑剂使用,可以与固体橡胶共硫化,所以KLR不可能出现类似于喷霜或者挥发的问题。

正因如此,我们预测KLR作为一种环境友好型的增塑剂,具有潜在的广阔发展应用前景。

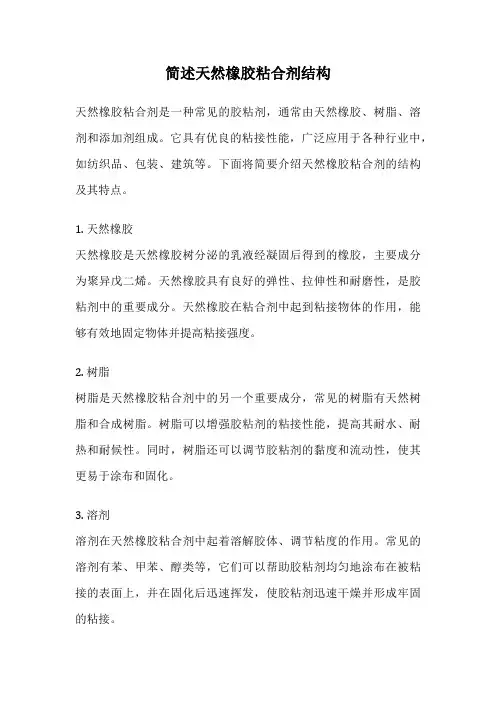

2 液体橡胶的特性KLR是一种低分子量的聚二烯烃类材料,如图1所示,其分子量设计位于典型的固体橡胶和增塑剂之间,因此,KLR具有橡胶和增塑剂两重特性,既可以与固体橡胶共硫化,还具有优异的增塑效果。

正因为液体橡胶拥有这样的特性,我们将其称为“反应性”增塑剂。

图1 液体橡胶与固体橡胶和增塑剂的分子量对比3 液体橡胶的分类KLR的大分子组成单体主要有异戊二烯(Ip)、丁二烯(Bd)和苯乙烯(St),组成的大分子结构类型有三种,如图2所示,分别是均聚物、共聚物和改性聚合物结构。

其中聚异戊二烯和聚丁二烯的均聚物以及苯乙烯/丁二烯无规共聚物是普通型液体橡胶,改性聚合物的结构划分为加氢改性、羧基改性和甲基丙烯酸改性等多种形式。

简述天然橡胶粘合剂结构天然橡胶粘合剂是一种常见的胶粘剂,通常由天然橡胶、树脂、溶剂和添加剂组成。

它具有优良的粘接性能,广泛应用于各种行业中,如纺织品、包装、建筑等。

下面将简要介绍天然橡胶粘合剂的结构及其特点。

1. 天然橡胶天然橡胶是天然橡胶树分泌的乳液经凝固后得到的橡胶,主要成分为聚异戊二烯。

天然橡胶具有良好的弹性、拉伸性和耐磨性,是胶粘剂中的重要成分。

天然橡胶在粘合剂中起到粘接物体的作用,能够有效地固定物体并提高粘接强度。

2. 树脂树脂是天然橡胶粘合剂中的另一个重要成分,常见的树脂有天然树脂和合成树脂。

树脂可以增强胶粘剂的粘接性能,提高其耐水、耐热和耐候性。

同时,树脂还可以调节胶粘剂的黏度和流动性,使其更易于涂布和固化。

3. 溶剂溶剂在天然橡胶粘合剂中起着溶解胶体、调节粘度的作用。

常见的溶剂有苯、甲苯、醇类等,它们可以帮助胶粘剂均匀地涂布在被粘接的表面上,并在固化后迅速挥发,使胶粘剂迅速干燥并形成牢固的粘接。

4. 添加剂除了天然橡胶、树脂和溶剂,天然橡胶粘合剂中还常常添加各种辅助剂和助剂,如固化剂、填料、增塑剂等。

这些添加剂可以改善胶粘剂的特性,如增强粘接强度、耐热性、耐候性等,提高其使用性能和适用范围。

天然橡胶粘合剂结构复杂,其中各种成分之间相互作用,共同发挥着粘接作用。

在使用天然橡胶粘合剂时,需注意合理搭配各种成分,控制好配方比例和工艺参数,以确保粘接效果和使用寿命。

同时,在存储和使用过程中,要注意避免高温、潮湿等不利环境,以免影响胶粘剂的性能和粘接效果。

总的来说,天然橡胶粘合剂由天然橡胶、树脂、溶剂和添加剂等多种成分组成,具有优良的粘接性能和广泛的应用领域。

通过合理搭配各种成分,可以制备出适用于不同需要的胶粘剂,满足各种粘接要求。

希望本文能帮助读者更好地了解天然橡胶粘合剂的结构及其特点,并在实际应用中取得更好的效果。

天然橡胶和异戊二烯滚动阻力

天然橡胶是一种常见且广泛应用的材料,其具有很强的弹性和韧性。

而异戊二烯是一种无色透明的液体,常用于合成橡胶。

本文将从天然橡胶和异戊二烯的滚动阻力两个方面展开讨论。

天然橡胶的滚动阻力是指在橡胶与其他物体接触时,由于摩擦力而产生的阻力。

天然橡胶具有良好的弹性,当其与地面或其他平滑表面接触时,由于橡胶的柔软性和弹力,能够降低滚动阻力。

这使得天然橡胶成为许多工业和日常生活中常用的材料,例如轮胎、橡胶鞋等。

与天然橡胶不同,异戊二烯是一种液体,无法直接应用于制造实际产品中。

然而,通过合成橡胶的过程中,异戊二烯的滚动阻力起到了重要的作用。

在合成橡胶的过程中,异戊二烯与其他原料混合并反应,形成高分子化合物,从而使得橡胶具有了良好的弹性和韧性。

天然橡胶和异戊二烯的滚动阻力都对产品的性能和使用寿命有着重要的影响。

在制造轮胎时,天然橡胶的滚动阻力决定了车辆行驶的平稳性和抓地力。

而在合成橡胶的过程中,异戊二烯的滚动阻力则决定了橡胶的弹性和韧性,从而影响了合成橡胶制品的质量。

总结起来,天然橡胶和异戊二烯在滚动阻力方面有着不同的特点和应用。

天然橡胶凭借其良好的弹性和柔软性,能够降低滚动阻力,使得其成为制造各种产品的理想材料。

而异戊二烯则通过合成橡胶

的过程中发挥作用,决定了橡胶制品的性能和质量。

通过对这两种材料的滚动阻力的了解,我们能更好地应用它们,并为日常生活和工业生产带来更多的便利和效益。

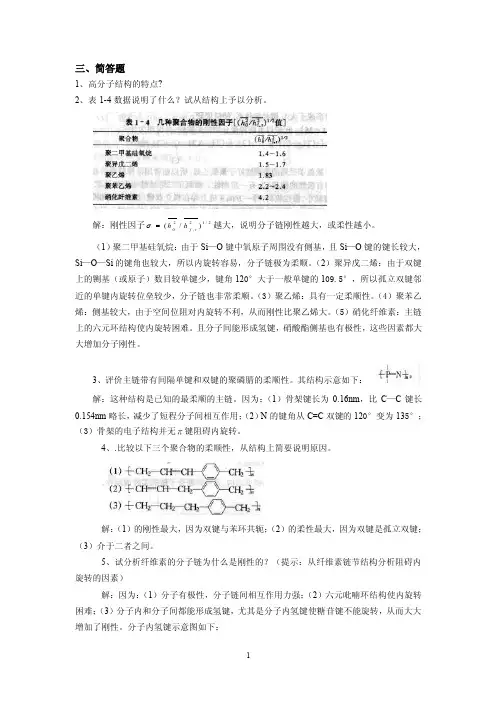

三、简答题1、高分子结构的特点?2、表1-4数据说明了什么?试从结构上予以分析。

解:刚性因子2/12,20)/(r f h h =σ越大,说明分子链刚性越大,或柔性越小。

(1)聚二甲基硅氧烷:由于Si —O 键中氧原子周围没有侧基,且Si —O 键的键长较大,Si —O —Si 的键角也较大,所以内旋转容易,分子链极为柔顺。

(2)聚异戊二烯:由于双键上的铡基(或原子)数目较单键少,键角120°大于一般单键的109.5°,所以孤立双键邻近的单键内旋转位垒较少,分子链也非常柔顺。

(3)聚乙烯:具有一定柔顺性。

(4)聚苯乙烯:侧基较大,由于空间位阻对内旋转不利,从而刚性比聚乙烯大。

(5)硝化纤维素:主链上的六元环结构使内旋转困难。

且分子间能形成氢键,硝酸酯侧基也有极性,这些因素都大大增加分子刚性。

3、评价主链带有间隔单键和双键的聚磷腈的柔顺性。

其结构示意如下: 解:这种结构是已知的最柔顺的主链。

因为:(1)骨架键长为0.16nm ,比C —C 键长0.154nm 略长,减少了短程分子间相互作用;(2)N 的键角从C=C 双键的120°变为135°;(3)骨架的电子结构并无π键阻碍内旋转。

4、.比较以下三个聚合物的柔顺性,从结构上简要说明原因。

解:(1)的刚性最大,因为双键与苯环共轭;(2)的柔性最大,因为双键是孤立双键;(3)介于二者之间。

5、试分析纤维素的分子链为什么是刚性的?(提示:从纤维素链节结构分析阻碍内旋转的因素)解:因为:(1)分子有极性,分子链间相互作用力强;(2)六元吡喃环结构使内旋转困难;(3)分子内和分子间都能形成氢键,尤其是分子内氢键使糖苷键不能旋转,从而大大增加了刚性。

分子内氢键示意图如下:6、比较以下两种聚合物的柔顺性,并说明为什么。

解:聚氯丁二烯的柔顺性好于聚氯乙烯,所以前者用作橡胶而后者用作塑料。

聚氯乙烯有极性的侧基Cl,有一定刚性。

橡胶理化性能和制品的关系5.1杂质含量①杂质含量超标,会导致橡胶制品性能降低,如不耐撕裂、不耐磨耗、轮胎脱层、生热大、掉块等。

①对内胎及薄制品(衬里制品)危害更大,这些制品在生产之前必须经过预先压滤除去杂质,如果杂质含量高将使操作极其困难,且产品极易引起漏气或爆破。

5.2灰分含量灰分是存在于橡胶本身的无机盐(钾、钠、钙、镁、铝和铜、锰、铁等金属元素的磷酸或硫酸盐)和外来杂质(主要是泥沙和铁锈等)的燃烧产物。

橡胶中无机盐含量的多少取决于栽培因素,但单纯无机盐一般不致于使灰分含量超过指标,外来杂质往往是导致灰分含量过高的主要原因。

灰分含量高,会降低橡胶制品的耐老化性能,特别是铜、锰、铁等金属离子影响及大。

5.3氮含量橡胶中的氮主要存在于蛋白质结构中,其质量约占蛋白质质量的16%,因此将测得的氮含量乘上6.25便是蛋白质含量。

(蛋白质%=N% ╳ 6.25)①防止掺入胶清橡胶来降低成本,因胶清橡胶质量低,性能差,其主要原因是蛋白质特别高(一般在10%以上),同时胶清橡胶中非橡胶物质含量也高,会降低橡胶性能,不能用于优等橡胶制品。

②蛋白质对橡胶性能影响有利也有弊:一方面是蛋白质分解产物具有促进橡胶硫化和防止橡胶氧化的作用,是橡胶的天然硫化促进剂和防老剂;另一方面蛋白质具有较强的吸水性和导电性,蛋白质含量高的橡胶容易吸收水分长霉,也不利于制作绝缘性好的电工器材。

③比较重要的是蛋白质含量高的橡胶N含量也高,生热性大,导致橡胶在塑链过程中生热大,容易发粘,制品在反复受到外界力作用时由于生热大橡胶变软而使制品变形或老化加快等;流动性差,橡胶在塑练过程中配合剂分散不均匀,导致制品起皱,且不容易充满模型而使橡胶制品缺角等。

总的来说,橡胶中蛋白质含量(氮含量也高)高对橡胶制品性能是有害的。

5.4挥发物含量①如果橡胶没有干透,贮存过程中会长霉,发粘②若挥发物含量过高,则a、制品加工塑炼时,容易打滑,以致难获得塑性,塑练时间长,消耗电力大;b、混炼时配合剂容易结团不易均匀分散在胶料中,使炼胶带来困难;c、硫化时的制品易生细孔和起绉,成为废次品。