2汽温控制系统

- 格式:ppt

- 大小:9.19 MB

- 文档页数:41

汽轮机各系统解释1. 什么是数据采集与处理系统(DAS)?答:数据采集与处理系统(DAS--Data Acquisition System)是机组的信息中心,完成数据的采集、处理,进行CRT显示、记录、报警、历史存储、事故追忆、计算、操作指导等功能。

2. 什么是模拟量控制系统(MCS)?答:模拟量控制系统(MCS)完成单元机组的机炉协调控制和所有自动控制回路的控制,主要有燃料控制系统、给水控制系统、汽温控制系统、制粉控制系统、凝汽器控制系统等。

3. 什么是顺序控制系统(SCS)?答:顺序控制系统(SCS)完成单元机组的各功能系统和设备的顺序控制功能,主要有送风系统、引风系统、烟气系统、给水系统、凝结水系统、循环水系统等。

4. 什么是汽机电液控制系统(DEH)?答:汽机电液控制系统(DEH--Digital Electro-hydraulic Control System)是对汽机进行控制的主要系统,其主要功能是对汽机进行的转速控制、负荷控制、阀门管理、汽机自动控制和汽机超速保护等。

5. 什么是小汽机电液控制系统(MEH)?答:若电厂的给水泵是由小汽机驱动的,则电厂还有小汽机电液控制系统(MEH)。

其主要功能是对小汽机进行转速控制、负荷控制、阀门管理、小汽机自动控制和小汽机超速保护等。

6. 什么是汽机危急遮断系统(ETS)?答:汽机危急遮断系统(ETS—Emergency trip system)是对汽机进行保护的控制系统。

其主要功能是监控汽机的某些参数,当这些参数超过运行极限时,关闭汽机进汽阀。

7. 什么是汽机本体安全监视系统(TSI)?答:汽机本体安全监视系统(TSI----Turbine Supervisory Instruments)是连续测量汽轮发电机轴承及汽轮机本体运行参数的仪表系统,当运行参数出现异常,则发出报警信号。

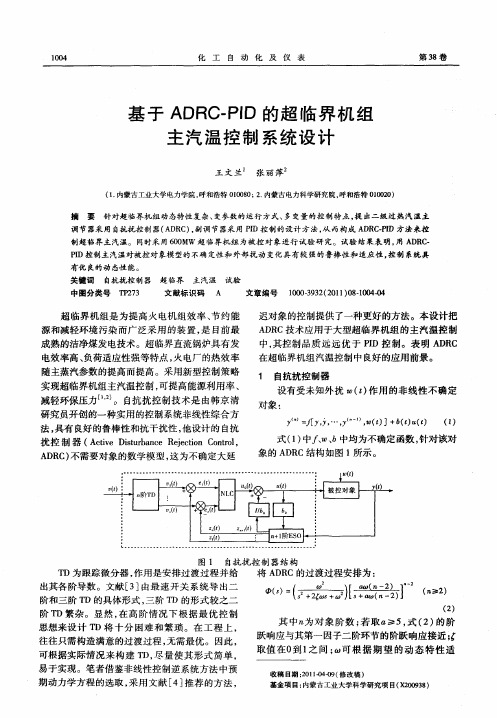

电厂热工自动控制系统电厂热工自动控制系统单元机组的自动调节系统¾ ¾ ¾ ¾ ¾机组功率-转速调节系统汽温控制系统(过热、再热)水位控制系统(凝汽器、除氧器、汽包)燃烧控制系统(燃料、风量、炉膛压力及一、二次风配比控制)其它单回路控制系统第一部分汽温控制系统一、过热汽温控制系统1. 任务温度过高,可能造成过热器、蒸气管道和汽轮机的高压部分金属损坏;温度过低,会引起电厂热耗上升,并使汽轮机轴向推力增大造成推力轴承过载,还会引起汽轮机末级叶片蒸汽湿度增加,降低汽轮机内效率,加剧对叶片的腐蚀控制要求:最大控制偏差不超过±10℃,长期偏差不超过±5℃规定要求:2. 静态特性过热器的传热形式、结构、布置将直接影响其静态特性。

大容量锅炉一般采用对流过热器、辐射过热器和屏式过热器交替串连布置。

过热器出口温度对流式3. 动态特性蒸汽流量变化、热烟气的热量变化、减温水流量变化相同点:均为有迟延的惯性环节辐射式不同点:特性参数有较大区别蒸汽流量变化扰动下,汽温的迟延和惯性较小烟气扰动与蒸汽流量扰动相似,汽温反映较快减温水流量扰动由于管道较长,汽温反应较慢4. 控制方案串级控制导前微分控制过热器减温器出口温度TE4001TE4025末级过热器出口温度TE4024LDC指令过热器减温水阀控制逻辑静态特性:纯对流特性动态特性:更容易受负荷、燃烧工况等干扰的影响,温度变化幅度较大调节手段:烟气再循环、尾部烟道挡板、喷燃器摆角、喷水减温烟气再循环:尾部烟道烟气抽至炉膛底部,降低炉膛温度,减少炉膛的辐射传热,从而提高炉膛出口烟气的温度和流速。

使再热器的对流传热加强,达到调温的目的。

优点:反应灵敏,调温幅度大。

缺点:系统结构复杂尾部烟道挡板:尾部烟道被分割为两部分,主烟道中布置低温再热器,旁路烟道中布置低温过热器,烟气挡板布置在温度较低的省煤器下面。

优点:结构简单,操作方便缺点:调温灵敏度差,幅度小,挡板开度与汽温不成线性关系。

华润海丰发电有限公司#2机组INFIT优化控制系统热态调试方案2015年11月编写:审核:审定:批准:目录0 编写依据 (1)1 调试目的 (1)2 机组热态调试前准备工作 (1)3 INFIT协调优化控制系统试验 (1)INFIT协调优化控制系统初次投入 (2)INFIT协调优化控制系统变负荷试验 (3)INFIT协调优化系统正常运行检验 (4)4 INFIT汽温优化控制系统试验 (5)INFIT汽温优化控制系统初次投入 (5)INFIT汽温优化控制系统定值扰动试验 (6)INFIT汽温优化控制系统变负荷扰动试验 (7)5 INFIT脱硝优化控制系统试验 (7)INFIT脱硝优化控制系统初次投入 (7)INFIT脱硝优化控制系统定值扰动试验 (8)INFIT脱硝优化控制系统变负荷扰动试验 (9)6 凝结水变负荷特性试验 (9)500MW负荷点试验 (9)750MW负荷点试验 (10)7 INFIT凝结水优化系统试验 (11)INFIT凝结水优化系统初次投入 (11)INFIT凝结水优化系统定值扰动试验 (12)INFIT汽温优化控制系统变负荷扰动试验 (12)8 安全措施: (12)0 编写依据《火电厂启动调试工作规定》“火力发电厂分散控制系统技术规范”(G-RK-95-51)电规发(1995)74号文《火力发电厂模拟量控制系统验收测试标准》(DL/T 657-2006)《1000MW中间再热凝汽式汽轮发电机技术说明书》《1000MW直流炉技术说明书》《1000MW机组CCS及AGC控制策略SAMA图》《1000MW机组汽轮机电液调节系统SAMA图》1 调试目的本项目设计采用全新的实时优化控制装置INFIT系统取代#2机组原有DCS 中的AGC控制系统、过热汽温控制系统和再热汽温控制系统。

本次调试通过机组动态特性试验、INFIT投/切扰动试验、各项定值扰动试验和变负荷试验整定INFIT系统控制参数和检验INFIT系统的控制性能,确保INFIT系统的长期有效投用,从而使机组能在调度要求的AGC变负荷速率下以更优的控制品质稳定运行,全面提高机组自动控制水平。

第一部分 多容对象动态特性的求取控制对象是指各种具体热工设备,例如热工过程中的各种热交换器,加热炉、锅炉、贮 液罐及流体输送设备等。

尽管它们的结构和生产过程的物理性质很不相同,从控制的观点来 看它们在本质上有许多相似之处。

控制对象是自动控制系统中的一个重要组成部分。

它的输 出信号通常是生产过程中要求控制的被调量;它的输入信号是引起被调量变化的各种因素 (扰动作用和控制作用)。

对象的动态特性取决于它的内部过程的物理性质,设备的结构参数和运行条件等,原则 上可以用分析方法写出它的动态方程式。

但是由于一般热工对象内部过程的物理性质比较复 杂,加之运行过程中的一些实际条件很难全面予以考虑,因此用分析方法并不容易得到动态 特性的精确数学表达式。

比较常用的方法是在运行条件下通过实验来获得对象的动态特性。

根据测定到的对象阶跃响应曲线,可以把它拟合成近似的传递函数,根据阶跃响应曲线 求近似传递函数有很多方法,采用的传递函数在形式上也是各式各样 有自平衡能力的高阶对象的阶跃响应曲线如图所示:无迟延一阶对象阶跃响应曲线选定的传递函数的形式为()()1NKW S T S =+即采用一个n 阶等容惯性环节来近似表征。

上式中有三个待定的参数:放大系数K ,时间常数T 和阶数n ,传递函数的放大系数K 的求取方法按前面求取公式确定。

(1)作稳态值的渐近线y(∞),则()()0Y Y K μ∞-=∆在试验获得的阶跃响应曲线上,求得y(t 1)=0.4y(∞)及y(t 2)=0.8y(∞)时对应的时间 t 1、t 2 后,利用下式求阶数n :利用两点法公式可知(见《热工控制系统》谷俊杰,课本62 页公式):由曲线可知放大系数K ,利用两点法可确定t1,t2,利用如下公式计算对象阶次和惯性时间。

21.07510.521T N T T *⎛⎫=+ ⎪-⎝⎭122.16T T T N +≈上式求得的n 值不是整数时,应选用与其最接近的整数。

引言过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度过高,可能造成过热其蒸汽管道和汽轮机的高压部分损坏;过热蒸汽温度过低,会引起电厂热耗上升,并使汽轮机轴向推力增大而造成推力轴承过载,还会引起汽轮机末级蒸汽湿度增加,从而降低汽轮机的内效率,加剧对叶片的腐蚀。

所以锅炉运行中必须保持过热汽温稳定在规定值附近。

因此,火电厂锅炉过热汽温,通常要求它保持在额定值±5℃范围内[1]。

而汽温调节过程是典型的大延迟热工过程,由于大延迟的存在使过程可控指数很低,受控对象为多容、大惯性系统,受控系统存在严重的非线性和时变特性,且影响汽温变化的扰动因素很多,如蒸汽负荷、火焰中心位置等。

这就给汽温调节带来很大的困难。

而一些常规的控制方案用于大机组汽温调节效果不够理想,因此研究火电厂的主蒸汽温度控制系统的新型控制策略具有重要的意义。

模糊控制是当今控制领域中令人瞩目的控制方法和技术,它通过把专家的经验和要求总结成若干规则,采用简便、快速、灵活的手段,来完成那些用经典和现代控制手段难以实现的自动化的目标,因而在多个领域中得到越来越广泛的应用。

由于常规模糊控制器的控制规则是根据现场操作人员或专家的经验总结出来的,其语言规则和合成推理往往是固定的,它假设控制过程不会产生超出这些经验范围的显著变化,从而有一定的局限性[2]。

对于一个非线性、大延迟的系统,使用常规的PID控制,或是简单的模糊控制将难以达到满意的控制效果。

大型火电厂锅护主蒸汽温度控制系统是提高电厂经济效益,保证机组安全运行的不可缺少的环节。

主蒸汽温度一般可看作多容分布参数受控对象,其动态特性表现为具有明显的滞后特性,因此对该对象的控制比较困难,本文结合模糊控制和串级控制的优点,提出主汽温FUZZY-PI串级控制方法,并且使用MATLAB 中的SIMULINK 软件进行仿真,仿真结果表明该控制器可以使系统具有很好的抗干扰性能和鲁棒性[3]。

第一章绪论1.1论文的选题背景和意义在火电厂中,热工对象普遍存在着大滞后和大惯性的特征,如电厂汽包锅炉蒸汽压力和燃料控制系统, 汽包锅炉过热蒸汽的温度控制系统 ,这给控制带来了一定的困难。

炉温控制系统PLC概述炉温控制系统是指通过PLC(Programmable Logic Controller,可编程逻辑控制器)来实现对工业炉温度的自动控制的系统。

PLC是一种专门用于工业自动化控制的计算机设备,具有可编程、可集成、可靠性高等特点,被广泛应用于各种工业控制系统中。

系统组成炉温控制系统PLC主要由以下几个组成部分组成:1. PLC控制器PLC控制器是炉温控制系统的核心部件,它负责接收各种传感器信号,经过逻辑运算后输出控制信号,实现对炉温的控制。

PLC控制器一般具有多个输入和多个输出,可以与各种传感器和执行器进行连接。

2. 炉温传感器炉温传感器用于测量炉膛中的温度,并将测量结果发送给PLC控制器。

常见的炉温传感器包括热电偶传感器、热电阻传感器等。

根据不同的应用场景和要求,可以选择不同类型的炉温传感器。

3. 控制执行器控制执行器是根据PLC控制器的输出信号,对炉温进行调节的设备。

常见的控制执行器包括电磁阀、变频器、电机等。

通过控制执行器的开启和关闭,调节燃烧器的火力大小,从而达到炉温的控制。

4. 输入输出模块输入输出模块用于将外部信号与PLC控制器进行连接,主要负责将传感器测量的温度信号输入到PLC控制器中,并将PLC控制器的输出信号转化为对控制执行器的控制。

输入输出模块通常具有多个通道,可以实现多种传感器和执行器的连接。

5. 人机界面人机界面用于与PLC控制器进行交互,通常通过触摸屏、按钮等实现。

人机界面可以显示炉温的实时数据、报警信息等,并可以进行参数设定、控制状态的切换等操作。

系统工作原理炉温控制系统PLC的工作原理如下:1.PLC控制器不断接收炉温传感器的信号,获取炉膛的实时温度。

2.PLC控制器与输入输出模块进行通信,将炉温数据输入到PLC控制器中。

3.PLC控制器通过预设的控制算法,对炉温进行处理,并输出控制信号。

4.控制信号通过输出模块传输到相应的控制执行器上,控制执行器调节燃烧器火力大小,改变炉温。