6S基础知识培训

- 格式:pptx

- 大小:712.35 KB

- 文档页数:85

6S基础知识培训内容一、何谓6S其中整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SETKETSU)、素养(SHITSUKE)五个专案,因日语的罗马拼音均以“S”开头,简称为5S,再加上安全(SAFETY)这个因素,统称为6S。

没有实施5S的工厂,触目可及地就可感受到现场的脏乱,例如地板粘着垃圾、油渍或切屑等,日久就形成污黑的一层,零件与箱子乱摆放,起重机或台车在狭窄的空间里游走。

再如,好不容易引进的最新式设备也未加维护,经过数个月之后,也变成了不良的机械,要使用的工夹具、计测器也不知道放在何处等等,显现了脏污与零乱的景象。

员工在作业中显得松松跨跨,规定的事项,也只是起初两三天遵守而已。

改变这样工厂的面貌,实施6S活动最为适合。

二、6S的定义与目的1S—整理定义:区分要与不要的物品,现场只保留必须的物品。

目的:将“空间”腾出来活用。

2S—整顿定义:必须物品依规定定位、定方法摆放整齐,明确标示。

目的:不浪费“时间”找东西。

3S—清扫定义:清除现场内的脏污,并防止污染的发生。

目的:消除“脏污”,保持现场干干净净、明明亮亮。

4S—清洁定义:将上面3S实施的做法制度化,规范化,维持其成果。

目的:通过制度化来维持成果。

5S—素养定义:人人依规定行事,养成良好的习惯。

目的:提升“人的质量”,养成对任何工作都讲究认真的人。

6S—安全定义:人身不受伤害,环境没有危险。

目的:创造对人、企业财产没有威胁、隐患的环境,避免安全事故苗头,减少工业灾害。

实施6S活动为公司带来巨大的好处。

一个实施了6S活动的公司可以改善其质量、提高生产力、降低成本、确保准时交货、确保安全生产及保持员工高昂的士气。

概括起来讲,推行6S最终要达到八大目的:1.改善和提高企业形象整齐、清洁的工作环境,易于吸引顾客,让顾客有信心;同时,由于口碑相传,会成为其他公司的学习对象。

2.促成效率的提高良好的工作环境和工作气氛,有修养的工作伙伴,物品摆放有序,易于寻找,员工可以集中精神工作,工作兴趣高,效率自然会提高。

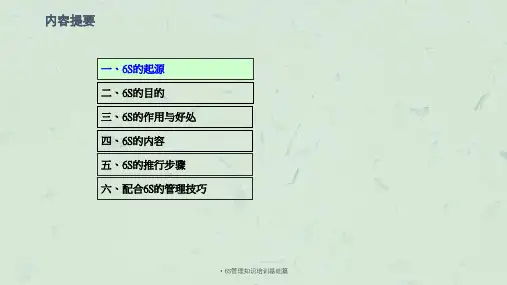

6s基础知识培训在企业管理中,6S是一种基础知识培训方法,旨在提高工作场所的整洁度、组织性和工作效率。

本文将介绍6S基础知识培训的重要性、实施步骤以及培训效果的评估。

一、6S基础知识培训的重要性6S作为一种管理工具,可以帮助企业提高工作环境的整洁度和组织性,从而提高员工的工作效率和产品质量。

通过培训员工关于6S的基础知识,可以让他们了解到6S的目标和原则,增强他们对于整洁、有序工作环境的重视,从而促进企业的发展和进步。

二、6S基础知识培训的实施步骤1. 制定培训计划:在进行6S基础知识培训之前,企业需要制定详细的培训计划,包括培训内容、培训时间、培训地点等。

同时,还需要确定培训的目标和效果评估方法。

2. 进行培训课程:培训课程应该包括以下内容:a. 6S的定义和原则:详细介绍6S的含义,以及每个S(整理、整顿、清扫、清洁、素养、安全)的原则和作用。

b. 6S实施的步骤:讲解每个步骤的具体操作方法,包括整理物品、清扫工作场所、制定标准等。

c. 培养良好的工作习惯:强调员工在日常工作中应该养成良好的习惯,如保持工作场所的整洁、按时整理文件等。

d. 安全和品质方面的要求:培训员工关于工作安全和产品品质的重要性,提醒他们要遵守相应的规定和标准。

3. 实施6S项目:在培训结束后,企业需要实施6S项目,并让员工将所学知识转化为实际行动。

在此过程中,企业可以派遣专门的培训师指导员工,确保6S项目的有效实施。

4. 监督和评估:企业应该定期对6S项目进行监督和评估,以确保员工遵守6S的原则和要求。

同时,还可以通过员工反馈和绩效评估等方式,了解6S项目对企业的影响和效果。

三、培训效果的评估1. 工效改进:通过比较6S实施前后的工作效率,可以评估6S对企业生产和运营效果的影响。

例如,生产周期的缩短、生产成本的降低等。

2. 资源利用:评估企业在实施6S项目后,各种资源的利用情况。

例如,能源消耗的减少、材料浪费的降低等。

6S现场管理培训资料一、什么是 6S 现场管理6S 现场管理起源于日本,是一种行之有效的现场管理方法,包括整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SECURITY)这六个方面。

整理,就是区分必需品和非必需品,将不需要的物品清除出工作现场,只保留有用的东西。

这样可以腾出空间,防止误用,提高工作效率。

整顿是把留下来的必需品按照规定的位置摆放整齐,并加以标识,使工作场所一目了然,缩短寻找物品的时间。

清扫指的是将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净、亮丽。

清洁是将整理、整顿、清扫进行到底,并且制度化、规范化,维持其成果。

素养则是要求每位员工养成良好的习惯,遵守规则做事,培养积极主动的精神。

安全是重中之重,要消除隐患,保障员工的人身安全和生产的正常进行。

二、为什么要推行 6S 现场管理(一)提升工作效率通过整理、整顿,减少寻找物品的时间浪费,工作流程更加顺畅,从而提高工作效率。

(二)保障产品质量一个整洁、有序的工作环境有助于减少错误和缺陷的产生,提高产品质量的稳定性。

(三)降低成本减少不必要的库存和浪费,优化资源配置,降低生产成本。

(四)保障安全消除安全隐患,创造安全的工作环境,减少事故的发生。

(五)提升员工素质培养员工的自律性和责任感,提高团队的整体素质和形象。

(六)增强企业竞争力良好的现场管理能够提升企业的形象和信誉,吸引更多的客户和合作伙伴。

三、6S 现场管理的实施步骤(一)成立推行组织成立 6S 推行小组,明确职责和分工,制定推行计划和目标。

(二)宣传培训通过各种渠道,如培训课程、宣传海报、内部刊物等,向员工宣传6S 的理念和方法,使员工了解 6S 的重要性和实施步骤。

(三)制定标准根据企业的实际情况,制定 6S 实施的标准和规范,包括物品的摆放、标识的制作、清洁的要求等。

(四)实施整理对工作现场进行全面的检查,区分必需品和非必需品,清理不需要的物品。

6S管理培训资料第一篇:6S管理培训资料6S管理培训资料何谓6S?6S即:一、整理:整理是区分哪些是有用的、哪些是少用的、哪些是用不着的东西,然后将无用的东西清除出现场,只留下有用的和必要的东西。

目的:将空间腾出来活用,塑造清爽的工作场所。

二、整顿把要用的东西(如工具、器材、物料、文件)等的位置固定下来,定方法摆放整齐,明确标示,使大家一目了然,以便在需要时能够立即找到。

目的:不浪费时间找东西,清除过多的积压物品,工作场所清楚明了,工作环境整整齐齐、干干净净。

三、清扫所谓清扫就是清除职场内的脏污,并防止污染的发生;经常打扫,保持清洁。

目的:清除脏污,保持职场干干净净,明明亮亮。

四、清洁维持整理、整顿、清扫后的没有脏污的清洁状态,将上面3S实施的做法制度化、规范化、维持其成果。

目的:通过制度化来维持成果。

五、安全所有的运作都必须考虑安全问题,严格遵守安全规则;文明生产,安全生产。

目的:提高安全意识,减少事故损失,提高经济效率。

六、素养所谓素养就是人人以身作则,遵守规章制度,积极向上,养成良好的习惯。

目的:提升人的品质,成为对任何工作都持认真态度的人。

6S指引1、个人行为规范1.1讲究公共卫生,不乱扔垃圾,不随地吐痰,不乱写乱画,污染公司环境;1.2保持良好的仪表,穿着干净,整洁;按要求配戴厂牌。

1.3保持饱满的工作热情,以积极的态度对待工作;工作时注意力集中,不开小差,不打瞌睡,不擅离职守,不谈笑嬉戏。

1.4公私分明,不使用公司的资源处理私人的事务,爱惜及保护公司的财物,不盗窃、占有公司的财物。

1.5遵守纪律、遵守公司规章制度,遵守工业安全规则、防火安全规则。

1.6服从公司或上级的工作安排,坚守岗位,按要求上班或加班,有事提前请假。

1.7节约公司的资源,如关灯、关水龙头等。

2、工作环境2.1有条理地将待加工品、半成品、成品等分区域存放,摆放整齐,且摆放不能超出区域线,保持通道畅通,不得在通道上存放物品;2.2有安全、整洁、美观的意识,保持作业台、工具、工件周围物品等井井有条,不需要的东西、废弃物品及时清理。

6s知识培训内容1. 什么是6s6s是一种管理方法,它以6个首字母为代表:整理(Sort)、整顿(Set in Order)、清扫(Shine)、标准化(Standardize)、维护(Sustain)和素养(Safety)。

通过实施6s,可以提高工作效率、改善工作环境、提升员工素质,并达到持续改进的目标。

2. 整理(Sort)整理是指根据工作需求,将工作场所的物品进行分类,分为必要和非必要的物品。

必要的物品应放置在合适的位置,非必要的物品则应进行处理,如报废、捐赠或归还。

通过整理,可以减少物品的堆积和浪费,提高工作效率。

3. 整顿(Set in Order)整顿是指将整理后的物品摆放在合适的位置,使工作场所更加整洁和有序。

通过设置标识、标签、指示牌等,可以帮助员工快速找到所需物品,并且减少工作中的混乱和错误。

4. 清扫(Shine)清扫是指定期清洁和维护工作场所,保持其整洁和卫生。

员工应定期清扫工作区域,包括地面、墙壁、设备等,并及时清除垃圾和污渍。

通过保持工作场所的清洁,可以提高工作效率和员工的工作积极性。

5. 标准化(Standardize)标准化是指制定和执行标准化工作程序和规范。

通过制定标准化工作程序,可以确保工作的一致性和质量,并提供员工工作的参考依据。

标准化还可以帮助员工更好地理解工作要求,减少错误和重复工作。

6. 维护(Sustain)维护是指持续保持整理、整顿、清扫和标准化的状态。

员工应定期检查和维护工作区域,确保遵守6s的要求,并及时解决问题和改进工作环境。

维护是6s的关键环节,只有持续维护,才能保持工作环境的良好状态。

7. 素养(Safety)素养是指培养员工的安全意识和安全行为。

员工应了解和遵守相关的安全规定,如正确使用工具和设备、佩戴个人防护用品、防止事故和伤害等。

通过提高员工的安全素养,可以减少事故和伤害的发生,保障员工的安全和健康。

8. 6s的好处通过实施6s,可以带来以下好处:- 提高工作效率:通过整理、整顿和清扫,可以减少时间的浪费和工作中的混乱,提高工作效率。

6S管理基础知识培训什么是6S管理6S管理是一种通过整理、整顿、清扫、清洁、标准化和素质化的手段,达到提高工作效率和质量的管理方法。

它源自日本的“5S管理”将“安全”增加后的升级版,是企业进行管理和生产的基础环节。

6S管理的六项原则1.整理(Sort):清除与工作无关的物品,只留下必要的。

2.整顿(Set in order):将工作场所井然有序地摆放,使工作变得更加顺畅。

3.清扫(Shine):定期清洁工作场所,创造整洁的工作环境。

4.清洁(Standardize):制定标准作业程序,确保规范化的工作方法。

5.标准化(Standardize):规范管理制度和操作程序,统一标准。

6.素质化(Sustain):持续执行和维持6S管理,使之成为习惯性的工作方式。

6S管理的重要性6S管理能够提高生产效率、减少浪费、改善工作环境,以及推动持续改进。

通过6S管理,员工能够更好地参与和管理工作,建立起良好的团队合作氛围,提高整体工作效率。

6S管理的益处•提高工作效率,减少不必要的搜寻时间。

•减少浪费,提高资源利用率。

•改善工作环境,提升员工工作舒适度和安全性。

•推动持续改进,促进企业不断发展。

6S管理的实施步骤第一步:整理(Sort)在整理阶段,首先对工作场所进行全面检视,清除不需要的物品和杂物,只保留必需的用品和工具。

可以通过标签,分类、处理或丢弃冗余物品。

第二步:整顿(Set in order)整顿是将整齐的工作工具和物品,按照需要和使用频率进行合理排列,提高工作效率。

可以使用标记、工具箱或标签来进行整顿。

第三步:清扫(Shine)清扫是保持工作场所的整洁和清洁,提高工作环境的舒适度。

定期清理工作台、设备和地面,保持整洁卫生。

第四步:清洁(Standardize)清洁是制定标准的清洁要求和程序,确保每个人清洁和维护工作场所的一致性。

制定清洁检查表和定期检查。

第五步:标准化(Standardize)标准化是规范化的管理制度和操作程序,确保工作按照标准进行,提高工作的稳定性和质量。