轴承套圈热处理技术

- 格式:doc

- 大小:111.00 KB

- 文档页数:4

淬火:将钢加热到Ac1以上30°—50°,保温一段时间,之后以大于临界速度的速度冷却,得到马氏体的方法。

高碳铬轴承钢的淬火温度一般是830°—860°,在实际生产中800°—860°都能淬火合格,对于薄壁套圈可以适当降低温度,以减小变形。

对于壁厚较厚的套圈,可选择较高的温度淬火,可以增加淬透性。

晶格分为:体心、面心、密排六方。

膨胀量:冷碾扩>冷轧管>锻件>冷拔

珠光体:铁素体+渗碳体的机械混合物

奥氏体:碳在γ-铁中形成的固溶体

马氏体:碳在α-铁中形成的固溶体

轴承钢含碳量0.95%-1.05%,加热到735°开始向奥氏体转变,继续加热到765°转变结束。

Cr元素加入后,钢的淬透性增加A3线下降,Acm线左移,固相线JE降低奥氏体区减小,使加热时的过烧温度下降。

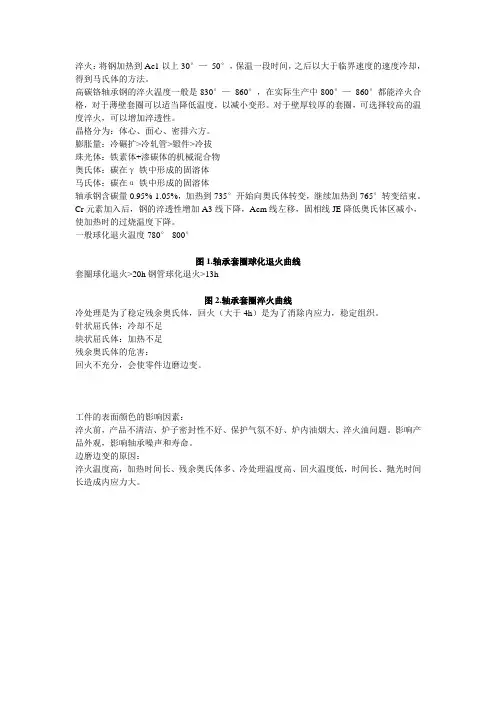

一般球化退火温度780°-800°

图1.轴承套圈球化退火曲线

套圈球化退火>20h钢管球化退火>13h

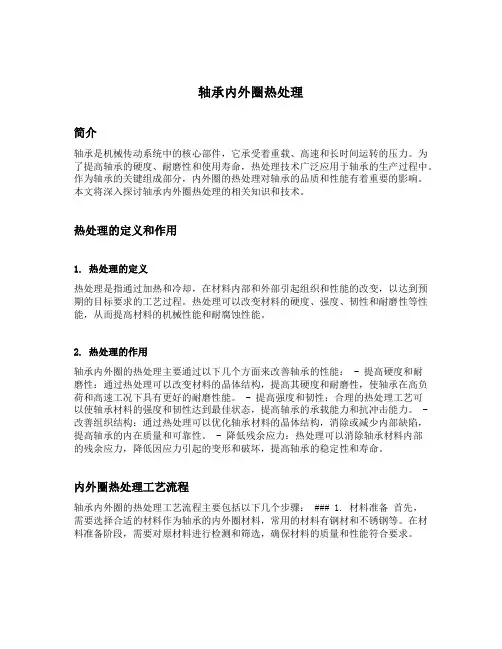

图2.轴承套圈淬火曲线

冷处理是为了稳定残余奥氏体,回火(大于4h)是为了消除内应力,稳定组织。

针状屈氏体:冷却不足

块状屈氏体:加热不足

残余奥氏体的危害:

回火不充分,会使零件边磨边变。

工件的表面颜色的影响因素:

淬火前,产品不清洁、炉子密封性不好、保护气氛不好、炉内油烟大、淬火油问题。

影响产品外观,影响轴承噪声和寿命。

边磨边变的原因:

淬火温度高,加热时间长、残余奥氏体多、冷处理温度高、回火温度低,时间长、抛光时间长造成内应力大。

轴承内外圈热处理简介轴承是机械传动系统中的核心部件,它承受着重载、高速和长时间运转的压力。

为了提高轴承的硬度、耐磨性和使用寿命,热处理技术广泛应用于轴承的生产过程中。

作为轴承的关键组成部分,内外圈的热处理对轴承的品质和性能有着重要的影响。

本文将深入探讨轴承内外圈热处理的相关知识和技术。

热处理的定义和作用1. 热处理的定义热处理是指通过加热和冷却,在材料内部和外部引起组织和性能的改变,以达到预期的目标要求的工艺过程。

热处理可以改变材料的硬度、强度、韧性和耐磨性等性能,从而提高材料的机械性能和耐腐蚀性能。

2. 热处理的作用轴承内外圈的热处理主要通过以下几个方面来改善轴承的性能: - 提高硬度和耐磨性:通过热处理可以改变材料的晶体结构,提高其硬度和耐磨性,使轴承在高负荷和高速工况下具有更好的耐磨性能。

- 提高强度和韧性:合理的热处理工艺可以使轴承材料的强度和韧性达到最佳状态,提高轴承的承载能力和抗冲击能力。

- 改善组织结构:通过热处理可以优化轴承材料的晶体结构,消除或减少内部缺陷,提高轴承的内在质量和可靠性。

- 降低残余应力:热处理可以消除轴承材料内部的残余应力,降低因应力引起的变形和破坏,提高轴承的稳定性和寿命。

内外圈热处理工艺流程轴承内外圈的热处理工艺流程主要包括以下几个步骤: ### 1. 材料准备首先,需要选择合适的材料作为轴承的内外圈材料,常用的材料有钢材和不锈钢等。

在材料准备阶段,需要对原材料进行检测和筛选,确保材料的质量和性能符合要求。

加热处理是热处理的核心步骤,它通过加热和冷却来改变轴承材料的组织和性能。

加热处理可以分为多个阶段,包括预热、保温和冷却三个阶段。

预热阶段主要是将材料加热到合适的温度,以便于后续的变形和组织调整。

保温阶段是将材料保持在一定温度下一定时间,使材料的晶体结构发生变化。

冷却阶段是将材料迅速冷却到室温,以固定材料的新组织结构。

3. 表面处理表面处理是为了改善轴承的表面质量和耐磨性。

轴承套圈的材料和最终热处理方法

轴承套圈的材料通常选择高强度、高耐磨损和耐腐蚀的材料。

以下是常用的轴承套圈材料和一种常见的热处理方法:

1. 铬钼合金钢:铬钼合金钢具有较高的硬度和耐磨性,适用于高负荷和高速运转的应用。

对于这种材料,常用的热处理方法是淬火和回火。

淬火可提高材料的硬度,并增加其强度和韧性,而回火可以减轻淬火后的应力,提高材料的耐腐蚀性能。

2. 不锈钢:不锈钢具有良好的耐腐蚀性能,适用于一些特殊环境或要求无锈蚀的应用。

常见的不锈钢材料包括奥氏体不锈钢(如304和316)和马氏体不锈钢(如440C)。

不锈钢的热处理方法包括退火和固溶处理。

3. 铜合金:铜合金具有优良的导热性和抗磨损性能,广泛应用于柔软轴承套圈中。

对于铜合金,常用的热处理方法是固溶处理和时效处理。

需要注意的是,选择轴承套圈的材料和热处理方法应根据具体的应用需求和工作环境来确定,以确保其性能和耐久性能得到最佳发挥。

轴承套圈盐浴淬火引言:轴承套圈是一种常见的机械零件,广泛应用于各种机械设备中。

为了提高轴承套圈的硬度和耐磨性,常采用盐浴淬火工艺。

本文将对轴承套圈盐浴淬火进行介绍,包括其原理、工艺流程以及优点。

一、原理:盐浴淬火是一种通过将工件浸入熔盐中进行淬火的热处理方法。

在盐浴中,由于盐的导热性能较好,能够迅速吸热并传递给工件,从而使工件迅速冷却。

盐浴淬火不仅能够提高工件的硬度,还能够改善其组织结构,提高工件的耐磨性和使用寿命。

二、工艺流程:1. 准备工作:首先需要准备好盐浴淬火设备,包括加热炉、盐浴槽和升降装置等。

同时,还需要准备好合适的盐浴液和工件。

2. 加热:将盐浴液加热至适当的温度,通常在300℃到400℃之间。

加热过程中需要控制好温度,确保盐浴液达到预定的淬火温度。

3. 清洗:将待淬火的轴承套圈进行清洗,去除表面的油污和杂质,以保证淬火效果。

4. 浸入盐浴:将清洗后的轴承套圈缓慢地浸入预热好的盐浴液中,确保工件完全浸没在盐浴中,并且要注意不要产生剧烈的气泡。

5. 淬火保持时间:根据不同的工件材料和要求,设定合适的淬火保持时间,使工件充分吸收热量并达到所需的硬度。

6. 从盐浴中取出:淬火时间结束后,将轴承套圈从盐浴中取出,同时要注意避免盐浴液残留在工件表面。

7. 冷却:将取出的轴承套圈进行冷却处理,通常采用自然冷却或水冷却的方式。

8. 清洗与处理:淬火后的轴承套圈还需要进行清洗和处理,以去除盐浴残留和表面的氧化物,保证工件质量。

三、优点:1. 高硬度:盐浴淬火能够使轴承套圈获得较高的硬度,提高其抗磨性和使用寿命。

2. 均匀淬火:盐浴液具有良好的导热性能,可以使工件均匀受热,并且能够迅速吸热,保证工件在短时间内达到所需的淬火温度。

3. 组织结构改善:盐浴淬火可以改善轴承套圈的组织结构,细化晶粒,提高其耐磨性和强度。

4. 生产效率高:盐浴淬火工艺简单,操作方便,能够快速完成淬火过程,提高生产效率。

结论:轴承套圈盐浴淬火是一种常用的热处理方法,能够提高轴承套圈的硬度和耐磨性。

gcr15钢制圆锥滚子轴承套圈的热处理工艺GCr15钢制圆锥滚子轴承套圈是一种高精度机械零件,广泛应用于汽车、机械、航空航天等领域。

为保证其质量和性能,需要对其进行热处理。

本文将介绍GCr15钢制圆锥滚子轴承套圈的热处理工艺。

一、热处理工艺步骤GCr15钢制圆锥滚子轴承套圈的热处理工艺主要分为四个步骤:淬火、回火、调质和正火。

下面将详细介绍每个步骤的工艺参数和注意事项。

1.淬火淬火是将套圈加热至适当温度,使其充分变热后迅速冷却的过程。

其目的是获得高硬度和高强度的结构组织,以提高轴承的疲劳极限和韧性。

工艺参数:淬火温度为850-900℃,保温时间为1-2小时(根据套圈的尺寸和材料而定)。

冷却方法有水淬、油淬和盐淬等,其中水淬冷却效果最好。

注意事项:(1)要避免套圈表面氧化和变形,可在加热过程中采用还原性气氛保护和均匀受热。

(2)选用适当淬火介质,控制淬火速度和温度,以保证套圈的组织和硬度均匀。

2.回火回火是将淬火后的套圈加热至中温(通常在250-450℃之间)保温一段时间后冷却的过程。

其主要目的是调节淬火后套圈的硬度和韧性。

工艺参数:回火温度根据需求而定,通常在200-400℃。

保温时间可根据套圈的尺寸和厚度而定,一般为1-2小时。

冷却方式一般自然冷却即可。

注意事项:(1)回火时间和温度要适当,过长或过短都会影响套圈的性能。

(2)要避免回火过度导致套圈的硬度和强度下降。

3.调质调质是将回火后的套圈再次淬火并再次回火来达到优化微观组织的目的,同时使其保持高硬度的同时提高韧性。

工艺参数:调质温度根据需求而定,通常在500-650℃。

保温时间一般为1-2小时。

淬火介质通常选择油淬。

回火温度和时间要根据套圈的尺寸和厚度而定,一般在200-400℃下进行,保温时间为1-2小时。

注意事项:(1)保证套圈淬火均匀,避免质量差异。

(2)回火过程中要避免过度回火,导致硬度和强度下降,降低轴承寿命。

4.正火正火是将套圈加热至适当温度(一般在840-900℃之间),保温一段时间后进行自然冷却。

轴承套圈热处理涨形法

轴承套圈的热处理涨形法(Inductive Shrink Fitting)是一种常用的装配方法,用于将套圈安装在轴上。

它利用热膨胀原理,通过加热套圈使其膨胀,然后迅速将其滑入轴上,等冷却后套圈收缩并紧密贴合轴。

下面是涨形法的一般步骤:

1.准备工作:将轴和套圈进行清洁,并确保两者的尺寸和几

何形状符合要求。

检查套圈和轴的尺寸配合要求,并确保

表面粗糙度符合要求。

2.加热套圈:使用一个适当的加热装置,例如感应加热器,

将套圈加热至适当的温度。

加热应均匀,使套圈达到膨胀

所需的尺寸。

温度根据套圈和轴材料的热膨胀系数决定,

通常在相对低温下进行以确保套圈不过热或发生变形。

3.安装套圈:迅速将加热后的套圈滑入轴上。

在滑入过程中,

使用适当的工具,如油压或液压机等,辅助安装套圈。

确

保套圈在正确的位置,并且与轴完全接触。

4.冷却和固化:等待套圈完全冷却,使其收缩并紧密配合轴。

这通常需要等待套圈达到室温。

涨形法可以实现高精度和紧密的套圈安装,确保轴与套圈之间的连接紧固可靠。

然而,在使用涨形法时需要注意以下几点:•保持合适的温度和加热时间,避免过热或变形。

•确保套圈和轴的尺寸配合良好,以避免过松或过紧。

•选择适当的润滑剂,以便套圈顺利滑入轴。

•采取适当的安全措施,如佩戴防护手套和眼睛。

通过正确的操作和控制,涨形法可以有效地实现装配要求,并提供可靠的轴承套圈连接。

轴承内外圈热处理一、概述轴承内外圈热处理是指将轴承内外圈材料加热至一定温度,保持一定时间,然后迅速冷却的过程。

该过程可以改善轴承的硬度、韧性和耐磨性,提高轴承的使用寿命和可靠性。

二、热处理工艺1. 加热将轴承内外圈放入加热炉中,加热至所需温度。

加热温度取决于材料种类和要求的性能。

常用的加热方式有电阻加热、气体加热和电弧加热等。

2. 保温将轴承内外圈在所需温度下保持一段时间,使其达到均匀的组织状态。

保温时间也取决于材料种类和要求的性能。

3. 冷却迅速冷却是保证轴承内外圈组织状态稳定的关键步骤。

常用的冷却方式有水淬、油淬和空气冷却等。

三、影响因素1. 温度加热时所选用的温度会对轴承内外圈的硬度、韧性和耐磨性产生影响。

温度过高会导致轴承内外圈的变形和开裂,温度过低则无法达到所需的性能要求。

2. 保温时间保温时间决定了轴承内外圈材料达到均匀状态的时间。

保温时间过短会导致组织不均匀,保温时间过长则会浪费能源和时间。

3. 冷却速率冷却速率对轴承内外圈的硬度、韧性和耐磨性产生重要影响。

冷却速率过快会导致轴承内外圈开裂,冷却速率过慢则无法达到所需的性能要求。

四、常见问题及解决方法1. 轴承内外圈出现开裂现象解决方法:调整加热温度和保温时间,控制冷却速率。

2. 轴承内外圈硬度不足或过硬解决方法:调整加热温度和保温时间,控制冷却速率。

3. 轴承内外圈表面出现气孔或夹杂物解决方法:加强清洁工作,调整加热温度和保温时间,控制冷却速率。

五、结论轴承内外圈热处理是提高轴承使用寿命和可靠性的重要工艺之一。

在实际生产中,应根据材料种类和要求的性能选择合适的加热方式、温度、保温时间和冷却速率,以确保轴承内外圈达到所需的性能要求。

同时,应加强清洁工作,防止出现气孔或夹杂物等质量问题。