轴承套圈冷辗扩加工技术简介

- 格式:doc

- 大小:113.01 KB

- 文档页数:4

轴承精密冷辗扩及磨削超精技术的发展状一、精密辗扩技术轴承套圈是作为大批量生产的零件。

采用传统的加工方法,材料利用低,工作条件差,且难以满足现在产品的要求。

近年来迅速发展的精密冷辗扩加工工艺是一种少、无切削的新工艺,由于精密冷辗扩能最大限度地使工件形状和精度接近于成品零件的形状和精度,并可显著改善工件的内在质量,大幅度地节省原材料,具有很好的经济和社会意义,所以该加工方法引起国内外轴承企业界的普遍重视。

(一)应用冷辗扩技术制造轴承套圈的优点1、可以降低原材料的消耗。

如果采用通常的切削加工方法来制造,材料的利用率通常为40~50%,而用冷辗压方法制造,材料利用率则可达60~75%。

例如:6308常规工艺下料0.918Kg,冷辗工艺下料0.68 Kg,两者相差0.23 Kg。

2、可以大幅度提高劳动生产率。

冷辗压是在辗扩机上进行的,机床的一次行程就可以完成所有形面的加工。

3、可以提高零件的机械性能。

冷辗压变形后,金属材料的晶粒组织更加致密,金属流线不变,没有切断,所以材料的抗疲劳强度提高。

采用冷辗工艺其寿命可稳定提高一倍。

洛阳轴承研究所1984年对冷辗6204轴承进行寿命实验结果表明,实际寿命与计算寿命之比达到22倍以上,可靠性达99.93%。

1990年洛阳轴承厂将冷辗工艺应用于6206轴承,实验结果为6206轴承的实验寿命与计算寿命之比达到20多倍,1998年洛阳轴承研究所与温州摩托车轴承有限公司合作,把冷辗工艺应用于摩托车曲柄连杆轴承6304,实验结果为轴承寿命1000小时,可靠性99.99%,而采用钢管车削轴承寿命为300小时,可靠性98%。

4、可以降低零件的制造成本。

冷辗压可以减少材料消耗和缩短加工时间,降低了生产成本。

减少材料消耗和缩短加工时间,机床的一次行程就可以完成多个形面加工,大幅度提高劳动生产率,节省能耗等。

5、具有很好经济效益和社会效益。

以6308为例:节材0.23 Kg,如钢材按3.6元/ Kg,节省0.828元;节约锻造加退火费达2.5元/ Kg,节能效益为2.5×0.23=0.58元;机加工减少25%,常规车加工套圈加工费为0.8元/套,那么冷辗节约加工费为0.8×25%=0.2元。

冷辗扩的工艺原理及优劣势发布时间:2007-12-10浙江陀曼精密机械有限公司俞朝杰冷辗扩加工是一种少、无切削的新工艺,由于精密冷辗扩能最大限度地使工件形状和精度接近于成品零件的形状和精度,并可显著改善工件的内在质量,世界各国都在致力于冷辗扩技术的开发研究,并已在批量生产中实际应用。

如英国FORMFIO公司的冷辗生产线,德国SKF公司的EMB型封闭成型扩孔机冷辗生产线,德国宝飞螺(巴德杜本)的URWA型全自动轴承套圈冷辗机,日本共荣的CRF型冷辗机等,其中德国和日本的设备在国内轴承行业已有少量引进。

虽然国内很多企业对冷辗技术的关注不断增加,但受制于原材料质量、毛坯重量与精度、冷辗工艺以及缺乏高性价比的设备等原因,轴承套圈冷辗技术一直未能得到广泛应用,因此了解冷辗扩的工作原理、工艺以及所存在的优劣势,有助于企业对于冷辗扩的应用作出正确选择。

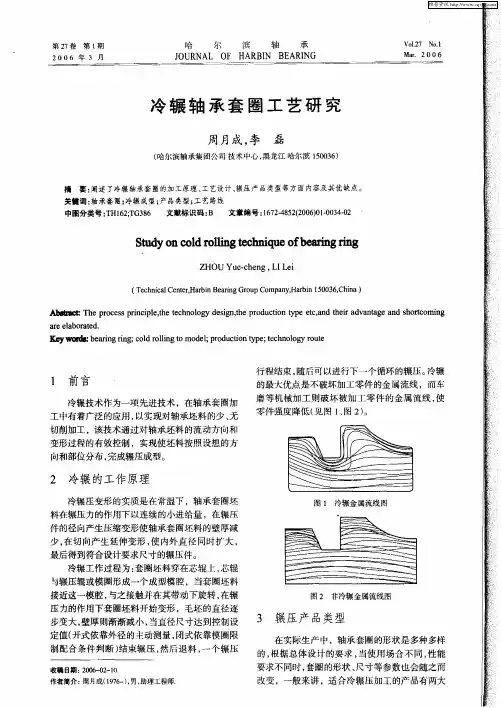

一、冷辗扩的工作原理1、精密冷辗技术是在常温下将环形回转类零件采用挤压进而塑性变形而得到成品件的一种冷加工成形方法。

冷辗扩的工作理是由一个主驱动的成型辗轮来成形外表面形状,一个从动的成型芯棒来成形内表面形状,芯棒和工件由支承轮支承,辗压工件时,辗轮带动工件旋转,芯棒在与进给装置固联的支承轮的推动下挤压工件,从而实现工件的辗压。

2、冷辗扩阶段分析在冷辗压过程中,辗压力不是个常数,其随着进给的行程变化,有着明显的阶段性,冷辗压力与行程关系一般可分为三个阶段:第Ⅰ阶段——压紧变形阶段。

辗压开始,支承轮机构开始进给,辗压力必须克服金属内部的变形阻力以及坯料与模具间的摩擦力,使所有的金属晶格完全被压紧,金属材料开始产生塑性变形,辗压力急剧增高。

第Ⅱ阶段——稳定变形阶段。

支承轮机构继续进给,迫使金属继续流动。

在这阶段中,只改变坯料高度,变形区稳定不变,塑性变形区高度不随时间而改变,压力也不随行程而变化,故称为此阶段内的塑性变形区高度称为稳定塑性变形区高度。

该高度可根据当辗压力达到某一最小值时,才可产生稳定变形的原理来确定。

轴承套圈冷辗扩加工技术

赵伟敏

【期刊名称】《新技术新工艺》

【年(卷),期】2001(000)005

【摘要】冷辗扩是一种适用于旋转体的先进加工工艺,详细地探讨了冷辗扩加工的关键问题及发展方向

【总页数】3页(P24-26)

【作者】赵伟敏

【作者单位】宁波高等专科学校

【正文语种】中文

【中图分类】TG5

【相关文献】

1.轴承套圈冷辗技术及PCR精密冷辗扩机 [J], 魏銮;乔俊杰

2.汽车用深沟球轴承套圈冷辗扩工艺设计 [J], 刘梅华;利义旭;杨耀祥

3.L形截面轴承套圈冷辗扩数值模拟与试验 [J], 靳妍妍;钱东升;石磊

4.轴承套圈冷辗扩中圆度辊随动导向应用研究 [J], 张利斌;张洛平;彭晓南;刘红

5.关节轴承套圈管料冷辗扩加工与热锻加工工艺对比 [J], 林开麟

因版权原因,仅展示原文概要,查看原文内容请购买。

轴承零件的热处理质量控制在整个机械行业是最为严格的。

轴承热处理在过去的20来年里取得了很大的进步,主要表现在以下几个方面:热处理基础理论的研究;热处理工艺及应用技术的研究;新型热处理装备及相关技术的开发。

1.高碳铬轴承钢的退火:高碳铬轴承钢的球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备。

传统的球化退火工艺是在略高于Ac1的温度(如GCr15为780~810℃)保温后随炉缓慢冷却(25℃/h)至650℃以下出炉空冷。

该工艺热处理时间长(20h以上),且退火后碳化物的颗粒不均匀,影响以后的冷加工及最终的淬回火组织和性能。

之后,根据过冷奥氏体的转变特点,开发等温球化退火工艺:在加热后快冷至Ar1以下某一温度范围内(690~720℃)进行等温,在等温过程中完成奥氏体向铁素体和碳化物的转变,转变完成后可直接出炉空冷。

该工艺的优点是节省热处理时间(整个工艺约12~18h),;处理后的组织中碳化物细小均匀。

另一种节省时间的工艺是重复球化退火:第一次加热到810℃后冷却至650℃,再加热到790℃后冷却到650℃出炉空冷。

该工艺虽可节省一定的时间,但工艺操作较繁。

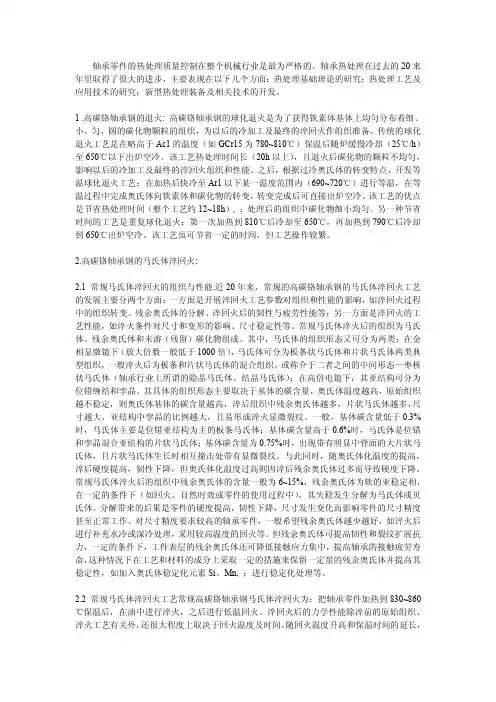

2.高碳铬轴承钢的马氏体淬回火:2.1常规马氏体淬回火的组织与性能.近20年来,常规的高碳铬轴承钢的马氏体淬回火工艺的发展主要分两个方面:一方面是开展淬回火工艺参数对组织和性能的影响,如淬回火过程中的组织转变、残余奥氏体的分解、淬回火后的韧性与疲劳性能等;另一方面是淬回火的工艺性能,如淬火条件对尺寸和变形的影响、尺寸稳定性等。

常规马氏体淬火后的组织为马氏体、残余奥氏体和未溶(残留)碳化物组成。

其中,马氏体的组织形态又可分为两类:在金相显微镜下(放大倍数一般低于1000倍),马氏体可分为板条状马氏体和片状马氏体两类典型组织,一般淬火后为板条和片状马氏体的混合组织,或称介于二者之间的中间形态—枣核状马氏体(轴承行业上所谓的隐晶马氏体、结晶马氏体);在高倍电镜下,其亚结构可分为位错缠结和孪晶。

外球面轴承外圈冷辗扩有限元分析赵秀婷,王雅红(洛阳理工学院,河南 洛阳 471023)摘要:基于环件轧制理论,分析外球面轴承外圈的冷辗扩工艺,应用A b a q u s 软件建立轧制的三维模型,并利用A b a q u s /E x p l i c i t 显式算法对外球面轴承外圈的冷辗扩成形进行模拟分析,研究了不同的模具结构、尺寸和进给规范对成形过程的影响,揭示了外球面轴承外圈冷辗扩成形的机理。

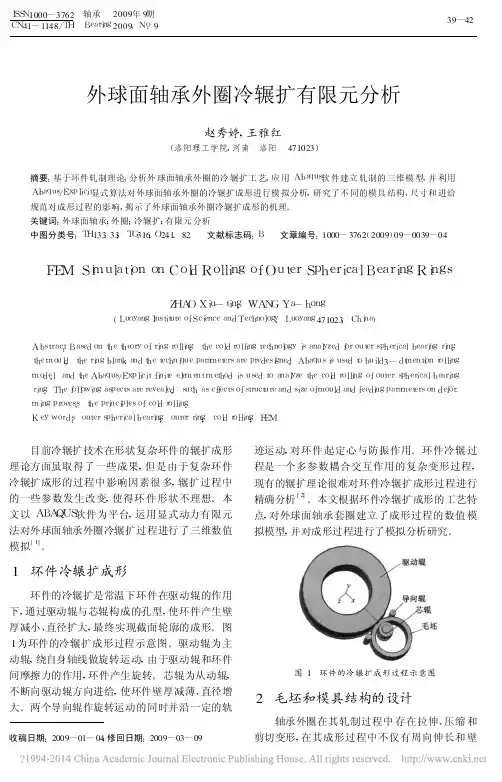

关键词:外球面轴承;外圈;冷辗扩;有限元分析中图分类号:T H 133.33;T G 316;O 241.82 文献标志码:B 文章编号:1000-3762(2009)09-0039-04F E M S i m u l a t i o no nC o l dR o l l i n g o f O u t e r S p h e r i c a l B e a r i n g R i n g sZ H A OX i u -t i n g ,W A N GY a -h o n g(L u o y a n g I n s t i t u t e o f S c i e n c e a n d T e c h n o l o g y ,L u o y a n g 471023,C h i n a )A b s t r a c t :B a s e d o nt h e t h e o r y o f r i n g r o l l i n g ,t h e c o l d r o l l i n g t e c h n o l o g yi s a n a l y z e df o r o u t e r s p h e r i c a l b e a r i n gr i n g ,t h e m o u l d ,t h e r i n g b l a n ka n d t h e t e c h n i q u e p a r a m e t e r s a r e p r e d e s i g n e d .A b a q u s i s u s e dt o b u i l d 3-d i m e n t i o nr o l l i n g m o d e l ,a n dt h eA b a q u s /E x p l i c i t f i n i t ee l e m e n t m e t h o di s u s e dt oa n a l y z et h ec o l dr o l l i n go f o u t e r s p h e r i c a l b e a r i n g r i n g .T h e f o l l o w i n g a s p e c t s a r e r e v e a l e d ,s u c ha s e f f e c t s o f s t r u c t u r e a n d s i z e o f m o u l d a n d f e e d i n g p a r a m e t e r s o n d e f o r -m i n g p r o c e s s ,t h e p r i n c i p l e s o f c o l dr o l l i n g .K e yw o r d s :o u t e r s p h e r i c a l b e a r i n g ;o u t e r r i n g ;c o l dr o l l i n g ;F E M 目前冷辗扩技术在形状复杂环件的辗扩成形理论方面虽取得了一些成果,但是由于复杂环件冷辗扩成形的过程中影响因素很多,辗扩过程中的一些参数发生改变,使得环件形状不理想。

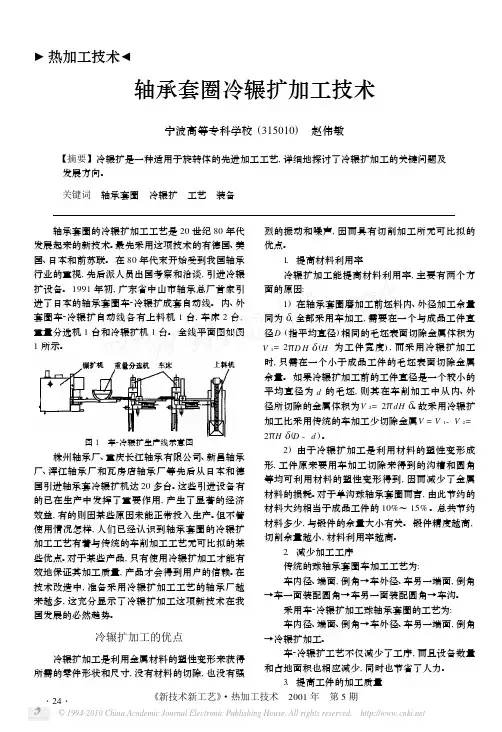

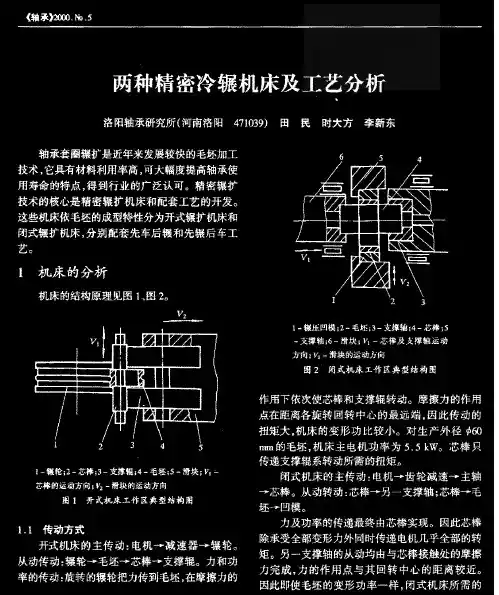

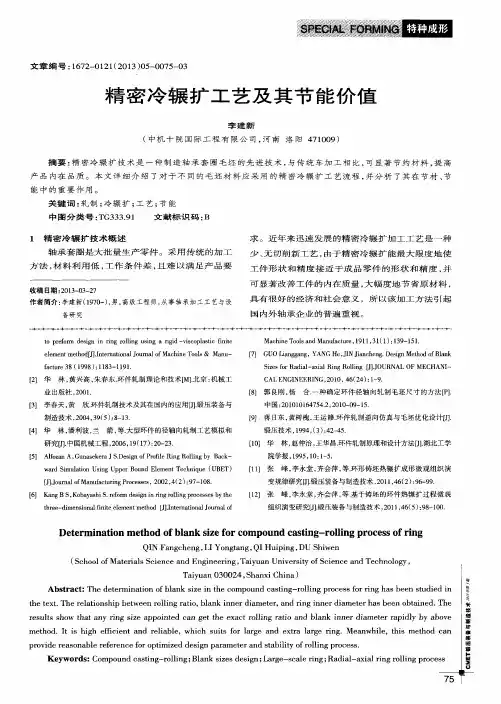

‘轴承)2000,№.5蕊种精密冷辗机床及工艺分析洛阳轴承研究所(河南洛阳471039)田民时犬方李新东轴承套蕊辕扩是近年来发展较抉的毛坯搬工技术,它具有树料利用率商,可大幅殿提高轴承使用寿命的特点,得到行业的广泛认可。

精密辗扩技术赫菝心爨猿密辗扩撬凑释配套王艺静秀发。

遮蝗机床依毛坯的成型特性分为开式辗扩机床和闭式辗扩机床,分别配套先车后辗和先辗后车工艺。

l机床的分析机床的缮擒原理见强1、囝2。

ny.产l∽、/A:犟皿、|lf.\彳f淤t'/丸l一辗转;2一j醛棒;3一支撵辊;4一毛坯;5一孵蛱;矿芯棒的运动宵向;鸭一滑块的运动方向图1开式机床工作区典型结构嬲1.1传动方式开式机床的主传动:电机一减速器一辗轮。

扶凌簧魂:辗耱一毛坯一芯薅一支撑壤。

力纛功率的传动:旋转的辗轮把力传到毛坯,在摩擦力的1一辗压凹模;2一毛坯;3一支撑轴;4一芯棒;5一支撵轴;6一耩块;¨一芯棒及点撑轴运动方向;珏一撵块辩运魂旁寓图2踯式机床工作醛辣型结构困于#用下依次使芯捧期支撑辊转动。

摩擦力的作用点在鼹离各旋转醑转中心的媛远翡,蠢就传动静扭矩太,机床的变形功比较小。

对生产外径≠60irma的魄坯,机床主电机功率为5.5kW。

芯棒只传递支搏寝系转动辑嚣豹援蜒。

fjj式机床的主传动:电机一齿轮减速一主轴一芯棒。

从动转动:芯棒一另一支撑轴;芯棒一毛坯一蹦搂。

力及功率静传递最终由稿棒实瑶。

黻诧芯棒除承爨全部变形力外同时传递电机几乎全部的转矩。

另一支撑轴的从动均由与芯棒接触处的摩擦力完戒,力静俸弼煮与其圄转中心蘸鼷蔼较近。

因此H口使毛坯的变形功率一样,闭式机床所需的 万方数据《辘承)20。

o.№.5瀚力较大。

对于≯裾mt耱亳坯,邃式撬寨掰蓑的电机功率为7,5kW。

1.2轴系结构开式机床(图1)支撵辊对芯棒的支点可尽墩接j垃毛坯的受力变形医,支撑辊作为整体件加工研以保证双支撑的效果,邸支撵雕蛙好,支撵獭象缝瓣篱萃、足专小。

滚动轴承套圈的成型加工虽然滚动轴承类型众多,其结构型式、公差等级、材料选用、加工方法存在差异,但其基本制造过程均包含以下内容:1、轴承零件制造-轴承零件检查- 轴承零件退磁、清洗、防锈—轴承装配- 轴承成品检查—轴承成品退磁、清洗- 轴承成品涂油包装斗成品入库。

2、套圈是滚动轴承的重要零件,由于滚动轴承的品种繁多,使得不同类型轴承的套圈尺寸、结构、制造使用的设备、工艺方法等各不相同。

又由于套圈加工工序多、工艺复杂、加工精度要求高,因此,套圈的加工质量对轴承的精度、使用寿命和性能有着重要的影响。

3、套圈制造的原材料为圆柱形棒料或管料,目前根据成型工艺不同,滚动轴承套圈一般有以下几种制造过程。

1)(棒料)下料-锻造-退火(或正火-车削(冷辗成型)-热处理淬、回火-磨削- 零件检查- 退磁、清洗-提交装配。

2)(棒料、管料)下料-冷辗成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

3)(管料)下料-车削成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配4)(棒料)下料-冷(温)挤压成型-车削-热处理淬、回火-磨削-零件检查-退磁、清洗- 提交装配套圈成型方法:目前在套圈加工中,成型方法主要有以下几种:锻造成型、车削成型、冷辗扩成型和冷(温)挤压成型。

在以上成型方法中,锻造成型加工应用最为广泛,占总生产量的80%左右,对于一些小型通用类产品可以采用棒(管)料直接车削成型。

20 世纪80年代以来,我国一些中小型企业在中小型套圈的生产中采用了冷辗扩和冷(温)挤压成型工艺。

1)锻造成型通过锻造加工可以消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好。

锻造成型加工工艺广泛应用于轴承成型加工中,可以完成从内径~20mm勺小型产品到外径5000mm勺特大型产品的加工。

常见的锻造成型方法有:热锻加工、冷锻加工、温锻加工,我国以热锻为主。

热锻加工因其成型加工设备不同又分为:自由锻造加工工艺、压力机锻造工艺、平锻机锻造工艺和高速镦锻机锻造工艺2)冷辗成型冷辗扩工艺是一种能提高材料利用率,提高金属组织致密性,保持金属流线性的先进工艺方法,它是一种无屑加工方法。

轴承套圈加⼯⼯艺介绍点击上⽅“⼩丸⼦⾮标机械设计”关注我们,每天学习⼀个机械设计相关知识点轴承是当代机械设备中⼀种重要零部件,它的主要功能是⽀撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。

滚动轴承⼀般由外圈、内圈、滚动体和保持架四部分组成。

按滚动体的形状,滚动轴承分为球轴承和滚⼦轴承两⼤类。

虽然滚动轴承类型众多,其结构型式、公差等级、材料选⽤、加⼯⽅法存在差异,但其基本制造过程类似,下⾯⼩丸⼦简单介绍下轴承零件的加⼯⼯艺:轴承制造⼯艺顺序(1)轴承零件制造-轴承零件检查-轴承零件退磁、清洗、防锈—轴承装配-轴承成品检查—轴承成品退磁、清洗-轴承成品涂油包装⽃成品⼊库。

(2)套圈是滚动轴承的重要零件,由于滚动轴承的品种繁多,使得不同类型轴承的套圈尺⼨、结构、制造使⽤的设备、⼯艺⽅法等各不相同。

⼜由于套圈加⼯⼯序多、⼯艺复杂、加⼯精度要求⾼,因此套圈的加⼯质量对轴承的精度、使⽤寿命和性能有着重要的影响。

轴承套圈⼯艺顺序套圈制造的原材料为圆柱形棒料或管料,⽬前根据成型⼯艺不同,滚动轴承套圈⼀般有以下⼏种制造过程。

(1)棒料:下料-锻造-退⽕(或正⽕)-车削(冷压成型)-热处理淬、回⽕-磨削-零件检查-退磁、清洗-提交装配。

(2)棒料、管料:下料-冷辗成型-热处理淬、回⽕-磨削-零件检查-退磁、清洗-提交装配。

(3)管料:下料-车削成型-热处理淬、回⽕-磨削-零件检查-退磁、清洗-提交装配(4)棒料:下料-冷(温)挤压成型-车削-热处理淬、回⽕-磨削-零件检查-退磁、清洗-提交装配套圈成型⽅法⽬前在套圈加⼯中成型⽅法主要有以下⼏种:锻造成型、车削成型、冷辗扩成型和冷(温)挤压成型。

(1)锻造成型通过锻造加⼯可以消除⾦属内在缺陷,改善⾦属组织使⾦属流线分布合理,⾦属紧密度好。

锻造成型加⼯⼯艺⼴泛应⽤于轴承成型加⼯中,常见的锻造成型⽅法有:热锻加⼯、冷锻加⼯、温锻加⼯。

(2)冲压成型⼯艺是⼀种能提⾼材料利⽤率,提⾼⾦属组织致密性,保持⾦属流线性的先进⼯艺⽅法,它是⼀种⽆屑加⼯⽅法。

轴承套圈冷辗扩加工技术简介>> 冷辗加工的特点1)可大幅度的节省原材料车加工与冷辗加工下料比较(锻件毛坯)传统的加工方法要包容套圈的全部形状,而冷辗加工仅需要与成品相同体积的毛坯。

采用冷辗加工可节省钢材15~35%;减少机械加工量10~20%。

2)加工精密高:主要加工表面的尺度精度、粗糙度和形位公差能稳定的达到甚至超过车加工水平。

冷辗套圈的尺寸集中度要好于车加工3)全面改善了工件的内在质量,轴承使用寿命成倍提高,可靠性显著提高,噪声明显降低冷辗与车加工断面比较例如我们用6206轴承为代表型号进行的试验。

冷辗用坯料退火组织,按标准(JB1255-81)第一级别图评为3级退火组织A.冷辗后的流线:流线不仅与沟道表面形状一致,在表面上无断头,而且在沟道表面以下,超过1MM深度范围内特别致密,愈接近表面愈致密。

B.原料中的夹杂物在冷辗后也明显按流线取向。

C.冷辗并热处理后的晶粒度:晶粒度一般比传统加工提高2-4级,而且均匀性也大大提高。

D.冷辗并热处理后的显微组织:经冷辗,其碳化物细小而分布均匀、浓度起伏变化小。

按标准(J131255-81)第二级别图应评为2级。

寿命试验结果如下表:4)简化生产流程,降低管理成本。

因冷辗是滚道、倒角一次成型,因此可省掉挖沟,倒角这两道最影响加工质量的工序。

5)提升产品品质。

加工质量靠模具保证,质量易于控制,产品一致性好。

6)自动化程度高,可配置自动生产线。

当前精密冷辗技术在世界范围内处于成长和上升时期。

这一阶段的主要标志是在应用中提高、完善、发展,在发展中扩大应用。

在当前阶段,精密冷辗技术在充分发挥自身优点的同时,还必须冷辗环机为核心,在加工精度、稳定性、可靠性,生产效率及自动化程度方面与传统加工技术竞争,并在加工能力和工件种类方面扩大应用范围,直到实现在其适宜的范围内普遍推广应用。

精密冷辗技术的成功应用需要4个条件:A.先进而适用的冷辗环机。

B.质量足够高、供应充足的模具及其制造技术。

轴承套圈冷辗扩加工技术简介

>> 冷辗加工的特点

1)可大幅度的节省原材料

车加工与冷辗加工下料比较(锻件毛坯)传统的加工方法要包容套圈的全部形状,而冷辗加工仅需要与成品相同体积的毛坯。

采用冷辗加工可节省钢材15~35%;减少机械加工量10~20%。

2)加工精密高:主要加工表面的尺度精度、粗糙度和形位公差能稳定的达到甚至超过车加工水平。

冷辗套圈的尺寸集中度要好于车加工

3)全面改善了工件的内在质量,轴承使用寿命成倍提高,可靠性显著提高,噪声明显降低

冷辗与车加工断面比较

例如我们用6206轴承为代表型号进行的试验。

冷辗用坯料退火组织,按标准(JB1255-81)第一级别图评为3级退火组织

A.冷辗后的流线:

流线不仅与沟道表面形状一致,在表面上无断头,而且在沟道表面以下,超过1MM深度范围内特别致密,愈接近表面愈致密。

B.原料中的夹杂物在冷辗后也明显按流线取向。

C.冷辗并热处理后的晶粒度:

晶粒度一般比传统加工提高2-4级,而且均匀性也大大提高。

D.冷辗并热处理后的显微组织:

经冷辗,其碳化物细小而分布均匀、浓度起伏变化小。

按标准(J131255-81)第二级别图应评为2级。

寿命试验结果如下表:

试验样本额定寿命/计算寿命可靠性

冷辗6206 22 99.93% 对比用进口名牌6206 7 98.66%

4)简化生产流程,降低管理成本。

因冷辗是滚道、倒角一次成型,因此可省掉挖沟,倒角这两道最影响加工质量的工序。

5)提升产品品质。

加工质量靠模具保证,质量易于控制,产品一致性好。

6)自动化程度高,可配置自动生产线。

当前精密冷辗技术在世界范围内处于成长和上升时期。

这一阶段的主要标志是在应用中提高、完善、发展,在发展中扩大应用。

在当前阶段,精密冷辗技术在充分发挥自身优点的同时,还必须冷辗环机为核心,在加工精度、稳定性、可靠性,生产效率及自动化程度方面与传统加工技术竞争,并在加工能力和工件种类方面扩大应用范围,直到实现在其适宜的范围内普遍推广应用。

精密冷辗技术的成功应用需要4个条件:

A.先进而适用的冷辗环机。

B.质量足够高、供应充足的模具及其制造技术。

C.冷辗用坯料的制备。

D.掌握冷辗技术的人员培训。

人们期望,精密冷辗技术的加工精度能达到粗磨加工的效果,冷辗环机像其他数控机床一样稳定、可靠、自动,而这正是我们努力的目标。

应用中的常见问题

1.冷辗模具的寿命,模具加工,安装调整时间的长短:

冷辗模具中辗轮的寿命较高,对一般型号的模具都留有足够余量,可作2—4次翻新。

冷辗模具芯轴的损坏主要有两种失效形式:磨损和断裂。

芯辊一般根据工况定时更换。

冷辗模具的安装很方便,芯辊安装调整只需要几分钟,辗压轮安装需要数十分钟,辗压轮安装完成后不需要调整。

2.更换产品型号所需时间:

更换一个产品除更换模具以外,还需要重新调整上料机构,并视工件性质,必要时调整圆度辊和测量机构,并更换相应配套件。

根据经验,生产一个全新型号所需生产准备和工艺参数调整时间约8小时,而定型的产品更换时间则少得多。

由于新型冷辗机采用数控技术,具有工件坐标自动转换功能,换模具时只要准确输入模具参数,控制系统将坐标系自动调整为当前模具的坐标系,而加工参数不需要另作调整。

3.对冷辗毛坯的质量要求:

冷辗用毛坯应具一定的几何精度,要严格控制冷辗毛坯重量差不得超过1.2%。

毛坯硬度范围推荐HRB86~90,不得有裂纹、夹杂、严重脱碳。

4.加工效率

冷辗的生产节拍具有弹性,通常适当延长单个节拍时间可获得更好的辗扩精度。

具体节拍参考如下:。