轴承套圈冷辗扩加工技术

- 格式:pdf

- 大小:192.82 KB

- 文档页数:3

轴承精密冷辗扩及磨削超精技术的发展状一、精密辗扩技术轴承套圈是作为大批量生产的零件。

采用传统的加工方法,材料利用低,工作条件差,且难以满足现在产品的要求。

近年来迅速发展的精密冷辗扩加工工艺是一种少、无切削的新工艺,由于精密冷辗扩能最大限度地使工件形状和精度接近于成品零件的形状和精度,并可显著改善工件的内在质量,大幅度地节省原材料,具有很好的经济和社会意义,所以该加工方法引起国内外轴承企业界的普遍重视。

(一)应用冷辗扩技术制造轴承套圈的优点1、可以降低原材料的消耗。

如果采用通常的切削加工方法来制造,材料的利用率通常为40~50%,而用冷辗压方法制造,材料利用率则可达60~75%。

例如:6308常规工艺下料0.918Kg,冷辗工艺下料0.68 Kg,两者相差0.23 Kg。

2、可以大幅度提高劳动生产率。

冷辗压是在辗扩机上进行的,机床的一次行程就可以完成所有形面的加工。

3、可以提高零件的机械性能。

冷辗压变形后,金属材料的晶粒组织更加致密,金属流线不变,没有切断,所以材料的抗疲劳强度提高。

采用冷辗工艺其寿命可稳定提高一倍。

洛阳轴承研究所1984年对冷辗6204轴承进行寿命实验结果表明,实际寿命与计算寿命之比达到22倍以上,可靠性达99.93%。

1990年洛阳轴承厂将冷辗工艺应用于6206轴承,实验结果为6206轴承的实验寿命与计算寿命之比达到20多倍,1998年洛阳轴承研究所与温州摩托车轴承有限公司合作,把冷辗工艺应用于摩托车曲柄连杆轴承6304,实验结果为轴承寿命1000小时,可靠性99.99%,而采用钢管车削轴承寿命为300小时,可靠性98%。

4、可以降低零件的制造成本。

冷辗压可以减少材料消耗和缩短加工时间,降低了生产成本。

减少材料消耗和缩短加工时间,机床的一次行程就可以完成多个形面加工,大幅度提高劳动生产率,节省能耗等。

5、具有很好经济效益和社会效益。

以6308为例:节材0.23 Kg,如钢材按3.6元/ Kg,节省0.828元;节约锻造加退火费达2.5元/ Kg,节能效益为2.5×0.23=0.58元;机加工减少25%,常规车加工套圈加工费为0.8元/套,那么冷辗节约加工费为0.8×25%=0.2元。

冷辗扩的工艺原理及优劣势发布时间:2007-12-10浙江陀曼精密机械有限公司俞朝杰冷辗扩加工是一种少、无切削的新工艺,由于精密冷辗扩能最大限度地使工件形状和精度接近于成品零件的形状和精度,并可显著改善工件的内在质量,世界各国都在致力于冷辗扩技术的开发研究,并已在批量生产中实际应用。

如英国FORMFIO公司的冷辗生产线,德国SKF公司的EMB型封闭成型扩孔机冷辗生产线,德国宝飞螺(巴德杜本)的URWA型全自动轴承套圈冷辗机,日本共荣的CRF型冷辗机等,其中德国和日本的设备在国内轴承行业已有少量引进。

虽然国内很多企业对冷辗技术的关注不断增加,但受制于原材料质量、毛坯重量与精度、冷辗工艺以及缺乏高性价比的设备等原因,轴承套圈冷辗技术一直未能得到广泛应用,因此了解冷辗扩的工作原理、工艺以及所存在的优劣势,有助于企业对于冷辗扩的应用作出正确选择。

一、冷辗扩的工作原理1、精密冷辗技术是在常温下将环形回转类零件采用挤压进而塑性变形而得到成品件的一种冷加工成形方法。

冷辗扩的工作理是由一个主驱动的成型辗轮来成形外表面形状,一个从动的成型芯棒来成形内表面形状,芯棒和工件由支承轮支承,辗压工件时,辗轮带动工件旋转,芯棒在与进给装置固联的支承轮的推动下挤压工件,从而实现工件的辗压。

2、冷辗扩阶段分析在冷辗压过程中,辗压力不是个常数,其随着进给的行程变化,有着明显的阶段性,冷辗压力与行程关系一般可分为三个阶段:第Ⅰ阶段——压紧变形阶段。

辗压开始,支承轮机构开始进给,辗压力必须克服金属内部的变形阻力以及坯料与模具间的摩擦力,使所有的金属晶格完全被压紧,金属材料开始产生塑性变形,辗压力急剧增高。

第Ⅱ阶段——稳定变形阶段。

支承轮机构继续进给,迫使金属继续流动。

在这阶段中,只改变坯料高度,变形区稳定不变,塑性变形区高度不随时间而改变,压力也不随行程而变化,故称为此阶段内的塑性变形区高度称为稳定塑性变形区高度。

该高度可根据当辗压力达到某一最小值时,才可产生稳定变形的原理来确定。

冷辗扩的工艺原理及优劣势发布时间:2007-12-10xx陀曼精密机械有限公司xx冷辗扩加工是一种少、无切削的新工艺,由于精密冷辗扩能最大限度地使工件形状和精度接近于成品零件的形状和精度,并可显著改善工件的内在质量,世界各国都在致力于冷辗扩技术的开发研究,并已在批量生产中实际应用。

如英国FORMFIO公司的冷辗生产线,德国SKF公司的EMB型封闭成型扩孔机冷辗生产线,德国宝飞螺(巴德杜本)的URWA型全自动轴承套圈冷辗机,日本共荣的CRF型冷辗机等,其中德国和日本的设备在国内轴承行业已有少量引进。

虽然国内很多企业对冷辗技术的关注不断增加,但受制于原材料质量、毛坯重量与精度、冷辗工艺以及缺乏高性价比的设备等原因,轴承套圈冷辗技术一直未能得到广泛应用,因此了解冷辗扩的工作原理、工艺以及所存在的优劣势,有助于企业对于冷辗扩的应用作出正确选择。

一、冷辗扩的工作原理1、精密冷辗技术是在常温下将环形回转类零件采用挤压进而塑性变形而得到成品件的一种冷加工成形方法。

冷辗扩的工作理是由一个主驱动的成型辗轮来成形外表面形状,一个从动的成型芯棒来成形内表面形状,芯棒和工件由支承轮支承,辗压工件时,辗轮带动工件旋转,芯棒在与进给装置固联的支承轮的推动下挤压工件,从而实现工件的辗压。

2、冷辗扩阶段分析在冷辗压过程中,辗压力不是个常数,其随着进给的行程变化,有着明显的阶段性,冷辗压力与行程关系一般可分为三个阶段:第Ⅰ阶段——压紧变形阶段。

辗压开始,支承轮机构开始进给,辗压力必须克服金属内部的变形阻力以及坯料与模具间的摩擦力,使所有的金属晶格完全被压紧,金属材料开始产生塑性变形,辗压力急剧增高。

第Ⅱ阶段——稳定变形阶段。

支承轮机构继续进给,迫使金属继续流动。

在这阶段中,只改变坯料高度,变形区稳定不变,塑性变形区高度不随时间而改变,压力也不随行程而变化,故称为此阶段内的塑性变形区高度称为稳定塑性变形区高度。

该高度可根据当辗压力达到某一最小值时,才可产生稳定变形的原理来确定。

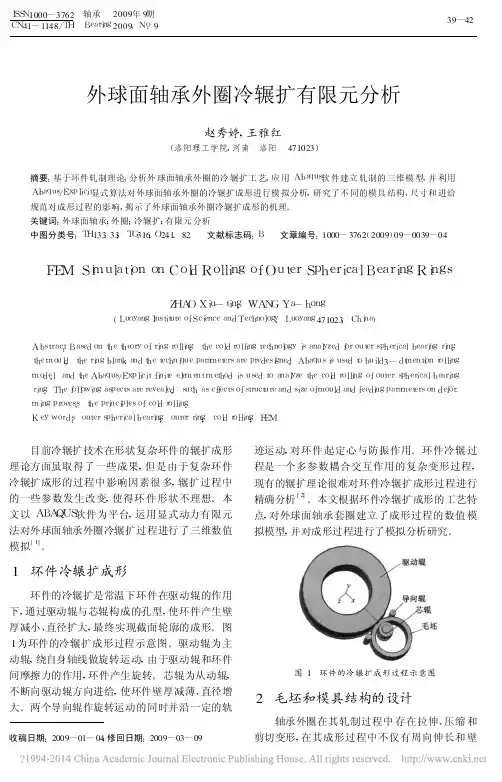

外球面轴承外圈冷辗扩有限元分析赵秀婷,王雅红(洛阳理工学院,河南 洛阳 471023)摘要:基于环件轧制理论,分析外球面轴承外圈的冷辗扩工艺,应用A b a q u s 软件建立轧制的三维模型,并利用A b a q u s /E x p l i c i t 显式算法对外球面轴承外圈的冷辗扩成形进行模拟分析,研究了不同的模具结构、尺寸和进给规范对成形过程的影响,揭示了外球面轴承外圈冷辗扩成形的机理。

关键词:外球面轴承;外圈;冷辗扩;有限元分析中图分类号:T H 133.33;T G 316;O 241.82 文献标志码:B 文章编号:1000-3762(2009)09-0039-04F E M S i m u l a t i o no nC o l dR o l l i n g o f O u t e r S p h e r i c a l B e a r i n g R i n g sZ H A OX i u -t i n g ,W A N GY a -h o n g(L u o y a n g I n s t i t u t e o f S c i e n c e a n d T e c h n o l o g y ,L u o y a n g 471023,C h i n a )A b s t r a c t :B a s e d o nt h e t h e o r y o f r i n g r o l l i n g ,t h e c o l d r o l l i n g t e c h n o l o g yi s a n a l y z e df o r o u t e r s p h e r i c a l b e a r i n gr i n g ,t h e m o u l d ,t h e r i n g b l a n ka n d t h e t e c h n i q u e p a r a m e t e r s a r e p r e d e s i g n e d .A b a q u s i s u s e dt o b u i l d 3-d i m e n t i o nr o l l i n g m o d e l ,a n dt h eA b a q u s /E x p l i c i t f i n i t ee l e m e n t m e t h o di s u s e dt oa n a l y z et h ec o l dr o l l i n go f o u t e r s p h e r i c a l b e a r i n g r i n g .T h e f o l l o w i n g a s p e c t s a r e r e v e a l e d ,s u c ha s e f f e c t s o f s t r u c t u r e a n d s i z e o f m o u l d a n d f e e d i n g p a r a m e t e r s o n d e f o r -m i n g p r o c e s s ,t h e p r i n c i p l e s o f c o l dr o l l i n g .K e yw o r d s :o u t e r s p h e r i c a l b e a r i n g ;o u t e r r i n g ;c o l dr o l l i n g ;F E M 目前冷辗扩技术在形状复杂环件的辗扩成形理论方面虽取得了一些成果,但是由于复杂环件冷辗扩成形的过程中影响因素很多,辗扩过程中的一些参数发生改变,使得环件形状不理想。

轴承套圈冷辗扩加工技术简介>> 冷辗加工的特点1)可大幅度的节省原材料车加工与冷辗加工下料比较(锻件毛坯)传统的加工方法要包容套圈的全部形状,而冷辗加工仅需要与成品相同体积的毛坯。

采用冷辗加工可节省钢材15~35%;减少机械加工量10~20%。

2)加工精密高:主要加工表面的尺度精度、粗糙度和形位公差能稳定的达到甚至超过车加工水平。

冷辗套圈的尺寸集中度要好于车加工3)全面改善了工件的内在质量,轴承使用寿命成倍提高,可靠性显著提高,噪声明显降低冷辗与车加工断面比较例如我们用6206轴承为代表型号进行的试验。

冷辗用坯料退火组织,按标准(JB1255-81)第一级别图评为3级退火组织A.冷辗后的流线:流线不仅与沟道表面形状一致,在表面上无断头,而且在沟道表面以下,超过1MM深度范围内特别致密,愈接近表面愈致密。

B.原料中的夹杂物在冷辗后也明显按流线取向。

C.冷辗并热处理后的晶粒度:晶粒度一般比传统加工提高2-4级,而且均匀性也大大提高。

D.冷辗并热处理后的显微组织:经冷辗,其碳化物细小而分布均匀、浓度起伏变化小。

按标准(J131255-81)第二级别图应评为2级。

寿命试验结果如下表:4)简化生产流程,降低管理成本。

因冷辗是滚道、倒角一次成型,因此可省掉挖沟,倒角这两道最影响加工质量的工序。

5)提升产品品质。

加工质量靠模具保证,质量易于控制,产品一致性好。

6)自动化程度高,可配置自动生产线。

当前精密冷辗技术在世界范围内处于成长和上升时期。

这一阶段的主要标志是在应用中提高、完善、发展,在发展中扩大应用。

在当前阶段,精密冷辗技术在充分发挥自身优点的同时,还必须冷辗环机为核心,在加工精度、稳定性、可靠性,生产效率及自动化程度方面与传统加工技术竞争,并在加工能力和工件种类方面扩大应用范围,直到实现在其适宜的范围内普遍推广应用。

精密冷辗技术的成功应用需要4个条件:A.先进而适用的冷辗环机。

B.质量足够高、供应充足的模具及其制造技术。

双沟轴承外圈冷辗扩成型理论及工艺研究的开题报告一、选题背景及意义轴承是机械中不可或缺的重要零部件,而轴承的质量和可靠性直接影响到机械设备的性能和寿命。

在制造轴承时,外圈加工成形是制造过程中最为困难的部分,其制造精度和工艺难度都相对较高。

传统的外圈加工方式是采用削铁加工,但这种方法需要很高的工艺精度和设备,加工难度大。

因此,为了提高轴承加工的效率和质量,研究外圈冷辗扩成型方法成为当今轴承加工领域的一个热门课题。

双沟轴承在机械领域中占据着重要的地位,因此研究双沟轴承外圈冷辗扩成型理论及工艺对于提高轴承制造的可靠性和质量有着重要意义。

二、研究目的本研究旨在通过理论分析和实验探究双沟轴承外圈冷辗扩成型的机理和工艺,分析不同参数对外圈成形的影响,并提出一种高效、稳定的外圈成型工艺及优化参数。

三、研究内容本研究主要研究内容包括:1. 双沟轴承冷辗扩成型的机理及原理探究。

2. 双沟轴承外圈冷辗扩成型的工艺流程研究。

3. 确定双沟轴承外圈冷辗扩成型的优化参数。

4. 对不同参数和条件下成形件进行试验检验,评估成形件的品质和高度。

5. 提出高效、稳定的双沟轴承外圈冷辗扩成型工艺,优化参数供参考。

四、研究方法本研究采用理论分析和实验研究相结合的方法,通过计算机辅助仿真及数值分析,探索双沟轴承外圈冷辗扩成型的机理及原理。

同时,进行实验研究,通过模型测试和质量评价,获取经验数据和优化参数,提出高效、稳定的工艺工程。

五、研究预期成果通过本研究,将得到以下预期成果:1. 探明双沟轴承外圈冷辗扩成型的机理及原理。

2. 确定双沟轴承外圈冷辗扩成型的优化参数。

3. 提出高效、稳定的双沟轴承外圈冷辗扩成型工艺。

4. 提高轴承制造的可靠性和质量。

六、可行性分析双沟轴承的冷辗扩成型工艺是现代生产制造的重要研究领域,目前国内外已经有许多相关研究成果,其可行性得到了充分验证。

本研究所涉及的理论和实验方法都是相对简便易行的,同时国内已有较为完备的双沟轴承加工基础设施和生产线,因此本研究具有很高的可行性。

轴承套圈冷辗扩加工技术简介>> 冷辗加工的特点1)可大幅度的节省原材料车加工与冷辗加工下料比较(锻件毛坯)传统的加工方法要包容套圈的全部形状,而冷辗加工仅需要与成品相同体积的毛坯。

采用冷辗加工可节省钢材15~35%;减少机械加工量10~20%。

2)加工精密高:主要加工表面的尺度精度、粗糙度和形位公差能稳定的达到甚至超过车加工水平。

冷辗套圈的尺寸集中度要好于车加工3)全面改善了工件的内在质量,轴承使用寿命成倍提高,可靠性显著提高,噪声明显降低冷辗与车加工断面比较例如我们用6206轴承为代表型号进行的试验。

冷辗用坯料退火组织,按标准(JB1255-81)第一级别图评为3级退火组织A.冷辗后的流线:流线不仅与沟道表面形状一致,在表面上无断头,而且在沟道表面以下,超过1MM深度范围内特别致密,愈接近表面愈致密。

B.原料中的夹杂物在冷辗后也明显按流线取向。

C.冷辗并热处理后的晶粒度:晶粒度一般比传统加工提高2-4级,而且均匀性也大大提高。

D.冷辗并热处理后的显微组织:经冷辗,其碳化物细小而分布均匀、浓度起伏变化小。

按标准(J131255-81)第二级别图应评为2级。

寿命试验结果如下表:4)简化生产流程,降低管理成本。

因冷辗是滚道、倒角一次成型,因此可省掉挖沟,倒角这两道最影响加工质量的工序。

5)提升产品品质。

加工质量靠模具保证,质量易于控制,产品一致性好。

6)自动化程度高,可配置自动生产线。

当前精密冷辗技术在世界范围内处于成长和上升时期。

这一阶段的主要标志是在应用中提高、完善、发展,在发展中扩大应用。

在当前阶段,精密冷辗技术在充分发挥自身优点的同时,还必须冷辗环机为核心,在加工精度、稳定性、可靠性,生产效率及自动化程度方面与传统加工技术竞争,并在加工能力和工件种类方面扩大应用范围,直到实现在其适宜的范围内普遍推广应用。

精密冷辗技术的成功应用需要4个条件:A.先进而适用的冷辗环机。

B.质量足够高、供应充足的模具及其制造技术。