热处理制度对T10钢组织和硬度的影响实验

- 格式:doc

- 大小:1.21 MB

- 文档页数:11

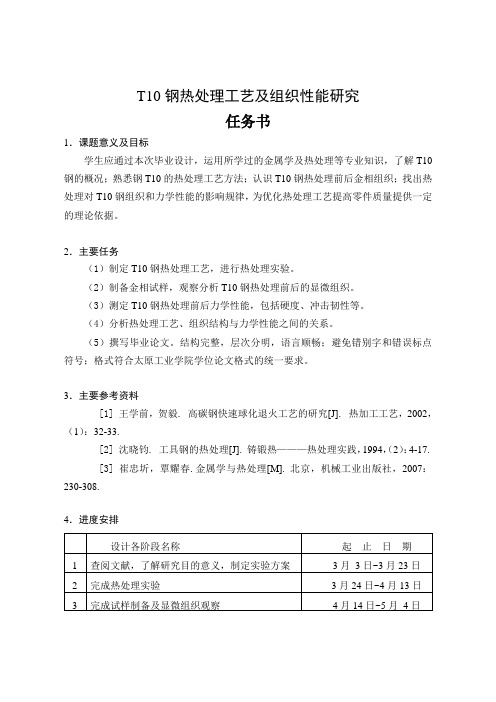

T10钢热处理工艺及组织性能研究任务书1.课题意义及目标学生应通过本次毕业设计,运用所学过的金属学及热处理等专业知识,了解T10钢的概况;熟悉钢T10的热处理工艺方法;认识T10钢热处理前后金相组织;找出热处理对T10钢组织和力学性能的影响规律,为优化热处理工艺提高零件质量提供一定的理论依据。

2.主要任务(1)制定T10钢热处理工艺,进行热处理实验。

(2)制备金相试样,观察分析T10钢热处理前后的显微组织。

(3)测定T10钢热处理前后力学性能,包括硬度、冲击韧性等。

(4)分析热处理工艺、组织结构与力学性能之间的关系。

(5)撰写毕业论文。

结构完整,层次分明,语言顺畅;避免错别字和错误标点符号;格式符合太原工业学院学位论文格式的统一要求。

3.主要参考资料[1] 王学前,贺毅. 高碳钢快速球化退火工艺的研究[J]. 热加工工艺,2002,(1):32-33.[2] 沈晓钧. 工具钢的热处理[J]. 铸锻热———热处理实践,1994,(2):4-17.[3] 崔忠圻,覃耀春.金属学与热处理[M]. 北京,机械工业出版社,2007:230-308.4.进度安排审核人:2014 年12 月15 日T10钢热处理工艺及组织性能研究摘要:本次研究的主要内容是退火态T10钢的热处理工艺及其组织性能的研究。

通过观察经过不同预先热处理的退火态T10钢试样的显微组织,以及测量其洛氏硬度、冲击韧性等,分析了不同预先热处理的T10钢试样的组织性能和力学性能。

结果表明,正火+等温球化退火为退火态T10钢的最佳预先热处理工艺;不同预先热处理所得到的组织效果会遗传到最终的组织中;预先热处理为正火+普通球化退火和等温球化退火的退火态T10钢试样,经过水淬和低温回火后,发生了脆性转变。

关键词:T10钢,热处理,显微组织,力学性能Researching heat treatment process andmicrostructure properties of T10 steelAbstract:The main content of this study is researching the heat treatment process and microstructure of the annealed T10 steel.The microstructure and mechanical properties of T10 steel samples with different advance heat treatment were studied by inspecting microstructure of annealed T10 steel samples with different advance heat treatment and measuring the hardness and toughness of annealed T10 steel .The results show that the best advance heat treatment process is normalizing+ isothermal spheroidizing annealing.it will be inherited in the final tissue that is the effect of the tissue obtained by different advance heat treatment.the brittle transition occurs in the annealed T10 steel sample of advance heat treatment is normalizing + ordinary spheroidizing annealing or isothermal spheroidizing annealing after water quenching and low temperature tempering.Keywords:T10 steel, heat treatment, microstructure, mechanical propertiesI目录1前言 (1)1.1研究的目的及意义 (1)1.2国内外研究现状 (2)1.3 研究内容 (2)2试验过程 (3)2.1热处理试验 (3)2.1.1试验原理 (3)2.1.2试验过程 (9)2.2试样制备及显微组织观察 (15)2.2.1金相试样的制备 (15)2.2.2显微组织观察 (18)2.3 力学性能测定 (19)2.3.1硬度测量 (19)2.3.2冲击韧性测量 (22)3 结果与分析 (26)3.1 显微组织分析 (26)3.2 力学性能分析 (28)3.2.1 硬度分析 (28)3.2.2 冲击韧性分析 (29)4结论 (31)参考文献 (32)致谢 (34)I I1 前言1.1 研究目的及意义我国钢铁行业发展迅猛,但也不是一帆风顺的,它也面临着很多的挑战,需要不断地创新科技,不断地提高产品质量。

成分 C Si Mn P S 含量1.026 %0.22%0.22%0.21%0.15%热处理制度对 T10 钢组织和硬度的影响试验一、试验目的1. 论述 T10 钢球化退火和 780℃淬火后的组织和硬度。

2. 探究了转变原始组织和热处理工艺〔淬火温度〕对其的影响。

二、概述T10 钢是一种最常用的工模具钢,热处理后要求有高的硬度 59—65HRC 、强度、耐磨性及适当的韧性等;T10 钢ACm 为800℃,通常承受球化退火、Ac1+(30~50)℃淬火及 170℃~200℃回火的传统热处理工艺。

通常认为这可使钢获得具有最正确协作的强度和韧性。

一些工厂的生产实践说明,T10 钢制冷变形模具使用寿命较低, 易消灭壁裂、崩刃和折断等,以致过早报废。

为此,我们探究改进T10 钢的热处理工艺。

三、试验步骤二 试验过程1.试验方法试验用 T10 钢的成分见表 1。

选用粒状珠光体及片状珠光体两种原始组织,前者试样仅用 780℃传统工艺淬火,而后者试样则用 740、780、840、900℃四种淬火温度,随后进展机械性能检测试验。

表 1 T10 钢的化学成分2. 试样的热处理2.1 预备热处理 2.2.1 正火T10 钢的 A Cm 为 800℃,正火温度约为 A Cm +30~50℃,故取 840℃。

用以下阅历公式计算加热时间:T aKD公式中T——加热时间,min;a——加热时间系数,min/mm,〔碳钢取0.8~1.2 min·mm-1〕;K——装炉修正系数;D——工件有效厚度,mm。

正火工艺参数见表2,工艺曲线见图1。

表2 正火工艺参数工艺正火加热温度/℃保温时间/min 冷却方式正火炉参数840 40 空冷箱式炉温度T/℃840℃550℃时间t/min图1 正火工艺曲线正火后组织图见图2图2 正火后组织〔×400〕2.1.2 球化退火T10 钢锻坯经10kw 箱式电炉等温球化退火,在770 ℃保温2 h,再冷到680℃,保温4小时,出炉空冷。

201545与T10钢热处理组织和性能比较研究学生姓名:所在院系:所学专业:机械设计制造及其自动化导师姓名:完成时间:2015年4月10日45钢与T10钢热处理组织和性能比较研究摘要为探讨热处理工艺对45钢及T10的影响,本文对45钢与T10做了退火,正火,淬火以及低温回火,中温回火,高温回火的热处理工艺处理,观察金相组织,测量布氏硬度,再对得到的数据进行系统详细的分析比较,结果表明再相同热处理下含碳量是影响45与T10在金相组织形成,硬度差异的主要因素。

发现了随着含碳量的增加,钢的硬度、强度增加,塑性、韧性降低的结果。

关键词:热处理,金相组织,硬度,45,T1045 steel T10 steel heat treatment and research organizations andPerformance ComparisonAbstractTo explore the Heat Treatment on 45 Steel and T10, the paper made of 45 steel and T10 annealing, normalizing, quenching and tempering, tempering temperature, tempering the heat treatment process, observe the microstructure, measuring cloth hardness, and then the data is systematically detailed analysis and comparison results show that the carbon content and then heat-treated at the same affect with T10 45 formed in the microstructure, hardness difference of the main factors. Found that with increasing carbon content steel hardness, strength increases, lower ductility, toughness results.Keywords: heat treatment, microstructure, hardness, 45, T10目录绪论 (1)1 实验材料及方法 (2)1.1实验方案 (2)1.2实验材料及设备 (2)1.3 实验方法 (3)2 实验结果与分析 (4)2.1 45钢与T10原始材料组织与性能分析 (5)2.2 45钢与T10在退火后组织与性能分析 (5)2.3 45钢与T10在正火后组织与性能分析 (6)2.4 45钢与T10在淬火后组织与性能分析 (7)2.5 45钢与T10在低温回火后组织与性能分析 (7)2.6 45钢与T10在中温回火后组织与性能分析 (8)2.7 45钢与T10在高温回火后组织与性能分析 (8)3 结论 (9)参考文献 (11)致谢 (12)绪论人类的发展史是与金属材料的应用及其发展紧密联系着的,特别是在近代,金属材料在人类文明中更占有特殊重要的位臵。

热处理工艺制度对T10钢组织与性能的影响2 标题:j I a n g u n I v e r I t y金属材料综合实验热处理工艺制度对T10钢组织和性能的影响实验内容1和T10钢概述目前,T8、T10和T12是常用的碳素工具钢,其中T10是最常用的T10钢具有良好的可加工性和易获得的优点。

然而,淬透性低,耐磨性一般,淬火变形大。

由于钢中含有微量合金元素,抗回火性差,硬化层浅,所以承载能力有限。

虽然具有高硬度和耐磨性,但小截面工件的韧性不足,大截面工件有残留网状碳化物的倾向。

T10钢在淬火和加热过程中不会过热(通常高达800℃)。

淬火后,钢中有多余的不溶碳化物,T10钢比T8钢具有更高的耐磨性,但淬火变形收缩明显。

由于淬透性差,硬化层通常只有1.5 ~ 5毫米;一般来说,220 ~250℃回火具有较好的综合性能。

热处理过程中的变形比较大,所以只适合制造尺寸小、形状简单、载荷小的模具。

2.T10钢c: 0.95 ~ 1.04 (t χ,χ:碳千分率)si:≤0.35 Mn:≤0.40s:≤0.020 p:≤0.030 Cr:允许残留含量≤0.25≤0.10(制造铅浴淬火钢丝时)Ni:允许残留含量≤0.20≤0.12(制造铅浴淬火钢丝时适用于制造各种切削条件差、耐磨性要求高、有一定韧性、刃口锋利、无突发剧烈冲击振动的刀具,如车刀、刨床、钻头、丝锥、铰孔工具、螺旋模、铣刀手锯刀片、冷镦模、冲模、拉丝模、铝合金冷挤压模、纸冲裁模、塑料成型模、小尺寸冷刃切削模、冲孔模、低精度、形状简单的量具(如夹板等)。

),也可用作无大冲击的耐磨零件等。

2,实验原理为了研究T10钢退火、淬火和回火后的显微组织,有必要用铁-Fe3C 平衡相图和过冷奥氏体等温转变曲线-C曲线从加热和冷却两个方面进行分析。

钢在冷却过程中的组织转变规律由C曲线决定因此,对热处理后钢的显微组织的研究通常是基于C曲线过冷奥氏体将根据不同的冷却条件在不同的温度范围内经历不同类型的转变通过金相显微镜观察,可以发现过冷奥氏体各种相变产物的显微组织不同。

钢的热处理操作和硬度测试实验一、实验目的:1、熟悉钢的几种基本的热处理操作(退火、正火、淬火、回火)2、了解加热温度、冷却速度、回火温度等主要因素对45钢热处理后性能(硬度)的影响3、了解热处理工艺对钢组织和性能的影响二、实验原理:1、钢的热处理是指将钢在固态范围内加热、保温和冷却,以改变其内部组织,从而获得所需要的使用性能和工艺性能的一种操作工艺。

2、退火:加热温度——亚共析钢加热至Ac3+(20-30)°C(完全退火),共析钢和过共析钢加热至Ac1+(20-30)°C(球化退火);冷却方式——炉冷;得到组织——接近平衡状态的珠光体组织。

3、正火:加热温度——亚共析钢加热至Ac3+(30-50)°C,共析钢加热至Ac1+(30-50)°C,过共析钢加热至Accm+(30-50)°C,即加热到奥氏体单相区;冷却方式——空冷;得到组织——细片状珠光体,即索氏体(冷却速度慢不会有马氏体,看双C曲线,空冷经过珠光体区,转变完全,不能发生贝氏体转变)。

4、淬火:亚共析钢加热至Ac3+(30-50)°C,共析钢和过共析钢加热至Ac1+(30-50)°C;冷却方式——水冷,以大于淬火临界冷却速度快冷;得到组织——马氏体及残余奥氏体。

5、回火:淬火后的钢重新加热到Ac1以下某一温度,保温,冷却到室温。

45钢低温回火——150°C -250°C (选200°C),组织回火马氏体,硬度约54-60HRC;中温回火——350°C -500°C (选400°C),组织回火屈氏体,硬度约40-48HRC;高温回火——500°C -650°C (选600°C),组织回火索氏体,硬度约25-35HRC。

冷却方式——空冷到50、60°C后用水冲一下。

6、20钢Ac1-735°C,Ac3-855°C,45钢Ac1-724°C,Ac3-780°C,T10 Ac1-730°C,Accm-800°C,T12 Ac1-730°C,Accm-820°C。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载T10A钢球化退火工艺对组织和硬度的影响地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容毕业论文题目: T10A钢球化退火工艺对组织和硬度的影响学院:专业:班级:学号学生姓名:导师姓名:完成时间:诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日毕业设计(论文)任务书题目: T10A钢球化退火工艺对组织和硬度的影响姓名学院专业材料成型班级学号 2 指导老师职称教研室主任一、基本任务及要求:1.分析、归纳T10A钢的成分特点、组织转变规律、热处理工艺及主要工艺参数、性能特点及应用;2.确定T10A钢常用的球化退火工艺及其主要参数,画出其球化退火工艺曲线,并分析其将获得的金相显微组织及大致的硬度;3.根据所确定的球化退火工艺及其主要参数,进行T10A钢的球化退火工艺操作和试验研究,测定球化退火后的硬度,分析其硬度变化的原因;4.对球化退火后的T10A样品进行金相显微组织分析,确定其金相显微组织的基本组成,并分析其球化退火工艺及其主要参数对显微组织和硬度的影响规律。

二、进度安排及完成时间:1. 2012年2月27日~3月18日,查阅资料、撰写文献综述和开题报告;2. 2012年3月19日~4月01日,课题调研、资料收集、方案设计;3. 2012年4月02日~4月29日,试验研究及结果分析;4. 2012年4月30日~5月20日,撰写毕业论文;5. 2012年5月21日~6月03日,将毕业论文送指导教师审阅、评阅教师评阅;6. 2012年6月04日~6月17日,毕业论文答辩和资料整理。

——淬火是将工件加热到AC3或AC1点以上某一温度保持一定时间。

然后以适当速度快速冷却获得马氏体或(和)贝氏体组织的热处理工艺。

目的:就是为了获得马氏体或下贝氏体组织,提高强度硬度,以便在随后不同温度回火后获得所需要的性能。

1、淬火加热温度淬火温度主要是根据Fe—Fe3C相图中钢的临界点确定。

亚共析钢的淬火加热温度:AC3以上30℃~50℃,使钢完全奥氏体化,淬火后获得全部马氏体组织。

共析钢、过共析钢的淬火加热温度:为AC1以上30℃~50℃,得到奥氏体和部分二次渗碳体,淬火后得到马氏体(共析钢)或马氏体加渗碳体(过共析钢)组织。

2、淬火冷却淬火冷却时,要保证获得马氏体组织,必须使奥氏体以大于马氏体临界冷却速度冷却,而快速冷却会产生很大淬火应力,导致钢件的变形与开裂。

因此,淬火工艺中最重要的一个问题是既能获得马氏体组织,又要减小变形、防止开裂。

常用冷却介质:目前应用最广泛的淬火冷却介质是水和油。

实际生产中,使用的冷却介质较多,到目前为止,尚未找到一种介质,能完全符合理想淬火冷却速度的要求。

水具有较强烈的冷却能力,用作奥氏体稳定性较小的碳钢的淬火,水冷却介质最为合适。

油的冷却能力比水小,因此,生产中用油作冷却介质,只适用于过冷奥氏体稳定性较大的合金钢淬火。

常用淬火方法:主要有单介质淬火、双介质淬火、马氏体等温淬火、贝氏体等温淬火。

选择适当的淬火方法可以保证在获得所要求的淬火组织和性能条件下,尽量减小淬火应力,减少工件变形和开裂倾向。

工程材料及成形工艺基础淬火冷却方法(1)单介质淬火是采用一种淬火介质中一直冷却到室温的淬火方法。

这种淬火方法的优点是操作简便,适用于形状简单的碳钢和合金钢工件。

形状简单、尺寸较大的碳钢工件多采用水淬,小尺寸碳钢件和合金钢件一般用油淬。

缺点对大尺寸和或形状复杂的工件,采用水淬变形开裂倾向大,而油淬冷却速度小,淬不硬。

(2)双介质淬火是将工件加热奥氏体化后先浸入冷却能力强的介质,在组织即将发生马氏体转变时,立即转入冷却能力弱的介质中冷却。

钢的热处理及硬度实验报告篇一:钢的热处理实验报告钢的热处理实验报告一、实验目的1、了解热处理对材料性能的影响2解在相同的热处理状态下材料成分对材料性能的影响3解显微镜观察金相的制样过程二、仪器材料箱式电炉(SX2-4-10、SX-4-10)、硬度测试仪(HR-150A)30钢、T10钢、砂轮(砂纸)三、实验过程1)、金相的制备将一小块金属材料用金相砂纸磨光后进行抛光,去除金相磨面由细磨所留下的细微磨痕及表面变形层,使磨面成为无划痕的光滑镜面,然后用侵蚀剂进行腐蚀,以使组织被显示出来,这样就得到了一块金相样品。

2钢的热处理淬火和正火钢的淬火:淬火就是将钢加热到相变温度以上,保温后放入各种不同的冷却介质中(V冷应大于V临),以获得马氏体组织。

钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定);再将试样放入箱式电炉中,T10钢在770℃左右,30钢在 860℃左右分别均匀加热 15 分钟;然后迅速在水中冷却,并不断搅拌。

将淬火后的试样用砂轮磨平,并测出硬度值(HRC)填入表1中。

钢的正火:钢加热到Ac3(亚共析钢)或Ac1(过共析钢)以上30~50℃以上,保温适当时间后,在自由流动的空气中冷却的热处理工艺。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定)。

再将试样放入箱式电炉中,T10钢在770℃左右,30钢在860℃左右分别均匀加热15 分钟,后在空气中缓慢冷却。

将正火后的试样用砂轮磨平,并测出硬度值(HRC)填入表2中。

四、结果及讨论1为什么淬火处理后的硬度值比正火处理后的高?答:因为淬火冷却速度比正火冷却速度快,由过冷奥氏体的连续冷却转变图像可知淬火后得到的是马氏体组织,而正火后得到的组织主要是珠光体。

马氏体比珠光体晶粒度细晶界面多,使得晶体的位错滑移阻力增大,从而硬度提高。

2、在相同的热处理状态下不同的材料成分对钢的硬度的影响?答:钢的硬度与钢的含碳量有关。

《机械工程材料》热处理实验报告实验名称: 45钢(T10钢)的硬度测量和热处理班级:实验人员:组长: 学号:组员:实验日期: 2011年12月12日星期一指导教师:T10钢淬火前后硬度测量实验报告一、实验目的:1、了解碳钢的基本热处理(退火、淬火及回火)工艺方法。

2、研究冷却条件与钢性能的关系。

3、分析淬火后的回火工艺其温度的选择对钢性能的影响。

二、实验设备及材料1.HR—150A型洛氏硬度试验机。

2.试样:Φ20×10mm 45钢和。

3.实验用的箱式电阻加热炉(附测温控温装置)。

4.冷却剂:水(使用温度约20℃)。

三、实验的相关原理和要求:热处理是一种很重要的金属热加工的工艺方法,也是充分发挥金属材料性能潜力的重要手段。

热处理的主要目的是改变钢的性能,其中包括使用性能及工艺性能。

钢的热处理工艺特点是将钢加热到一定的温度,经一定时间的保温,然后以某种速度冷却下来,通过这样的工艺过程能使钢的性能发生改变。

其基本工艺方法可分为退火、淬火及回火等。

(一)钢的退火钢的退火通常是把钢加热到临界温度Ac1或Ac3线以上,保温一段时间,然后缓慢地随炉冷却。

此时,奥氏体在高温区发生分解,从而得到比较接近平衡状态的组织。

一般中碳钢(如40、45钢)经退火后消除了残余应力,组织稳定,硬度较低(HB180~220)有利于下一步进行切削加工。

实验的材料为45#钢,退火工艺中其加热温度选择为A c3以上温度,此实验选择的温度为800ºC。

退火冷却方式:钢退火时,一般采用随炉冷却到600~550℃以下再出炉空冷。

(二)钢的淬火钢的淬火:淬火就是将钢加热到A c3(亚共析钢)或A c1(过共析钢)以上30~50ºC,保温后放入各种不同的冷却介质中快速冷却(V冷>V临),以获得具有高硬度、高耐磨性的马氏体组织。

碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。

为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热温度、保温时间和冷却速度。

钢的热处理及其对组织和性能的影响一、实验目的1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

1.加热温度选择(1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。

退火和正火加热温度范围选择见图3-1。

图1 退火和正火的加热温度范围图2 淬火的加热温度范围(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

一、实验目的1. 了解热处理对金属材料性能的影响。

2. 掌握热处理的基本工艺流程及操作方法。

3. 通过实验验证不同热处理工艺对材料性能的影响。

二、实验原理热处理是通过对金属材料进行加热、保温和冷却,使金属内部组织结构发生变化,从而改变其性能的一种工艺方法。

热处理工艺主要包括退火、正火、淬火和回火等。

1. 退火:将金属加热到一定温度,保温一段时间,然后缓慢冷却,以消除金属内部应力,降低硬度,提高塑性。

2. 正火:将金属加热到一定温度,保温一段时间,然后在大气中冷却,以获得一定的组织结构和性能。

3. 淬火:将金属加热到一定温度,保温一段时间,然后快速冷却,以获得高硬度和高耐磨性的组织。

4. 回火:将淬火后的金属加热到一定温度,保温一段时间,然后缓慢冷却,以消除淬火应力,降低硬度,提高韧性。

三、实验仪器与材料1. 仪器:箱式电炉、加热炉、金相显微镜、抛光机、洛氏硬度计、水浴锅、天平等。

2. 材料:45号钢、20CrMnTi钢、T10钢等。

四、实验过程1. 实验一:退火实验(1)将45号钢加热至800℃,保温1小时,然后缓慢冷却至室温。

(2)用金相显微镜观察退火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定退火后的硬度,记录数据。

2. 实验二:正火实验(1)将20CrMnTi钢加热至900℃,保温1小时,然后在大气中冷却。

(2)用金相显微镜观察正火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定正火后的硬度,记录数据。

3. 实验三:淬火实验(1)将T10钢加热至850℃,保温1小时,然后迅速浸入水中冷却。

(2)用金相显微镜观察淬火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定淬火后的硬度,记录数据。

4. 实验四:回火实验(1)将淬火后的T10钢加热至200℃,保温1小时,然后缓慢冷却至室温。

(2)用金相显微镜观察回火后的组织,记录组织类型和晶粒大小。

(3)用洛氏硬度计测定回火后的硬度,记录数据。

热处理参数对钢性能和组织变化的影响锅炉管子的热处理锅炉设备中过热器管子、蒸汽导管等零部件在工业性生产中的热处理一般是正火+回火。

正火温度和回火温度的选择主要是根据管子性能要求而决定的。

实验[49]表明,为了获得良好的强度与韧性匹配,9Cr-1Mo类钢最佳热处理工艺参数为:1060℃lh正火+760℃1h回火。

另外,需指出,随着钢的化学成分复杂化,钢管的正火温度有所提高。

1-4-2.奥氏体化温度的影响热处理规范中奥氏体化温度对耐热钢性能有显著的影响。

许多试验证明:随着奥氏体化温度提高,使耐热钢的热强性增加[’]。

如1Cr-0. 5Mo钢、Mo-V钢、12Cr1MoV钢和12Cr3Mo1VSiTiB等管子钢均随正火温度提高而使钢的持久强度增加。

日本的藤田利夫等人[57, 58]曾研究过淬火温度对数种1296 Cr型钢持久强度的影响,也表明高的淬火温度通常具有高的持久强度;并认为,第二相粒子的大小、数量、形状和分布及晶粒大小是导致不同温度淬火后持久性能不同的主要原因。

Ik-Min Park等[[59]对低Si-12Cr-Mo-V-Nb钢的研究表明:1100℃淬火,其1000小时断裂强度比1050℃淬火提高2^-3. 5kgf/mm2,而蠕变延伸率略有下降,在550℃至700℃的蠕变温度下,·下降了大约3^-5960材料的性能与材料内部的组织结构有着密切的关系。

实验证明:提高奥氏体化温度可以引起a固溶体合金化程度增加、晶粒尺寸增大、回火或使用过程中碳化物在基体上析出数量的增加及金相组织改变等〔’〕。

这些因素的改变对耐热钢的热强性有一定的影响。

文献[[60〕曾考察了奥氏体化温度对20Cr11MoVNbNB钢的组织和性能的影响,提出了与上述一致的观点。

下面简述与奥氏体化温度有关的一些因素:a.晶粒度一般地说,奥氏体化温度高,晶粒尺寸就大,同时影响固溶强化和析出硬化的合金元素的固溶量也多。

因此,’‘对于利用固溶强化和析出硬化的实际耐热钢来讲,既受晶粒大小的影响,也受合金元素固溶量的影响,一般认为后者的影响大,晶粒尺寸的影响,,J、〔110 文献[[6i〕对Cr-Mo-V钢650℃持久强度的研究指出,持久强度随奥氏体晶粒尺寸增大而增加,但当奥氏体晶粒度超过6级(相当晶粒直径>50 um)后,则持久强度开始下降或达到饱和值;看来,奥氏体晶粒度不仅对室温强度,而且对持久强度也有一个最佳范围。

钢的热处理及其对组织和性能的影响一、实验目的1. 熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2. 研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响; 3. 观察和研究碳素钢经不同形式热处理后显微组织的特点; 4. 了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

1. 加热温度选择 (1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm +(30~50)℃,即加热到奥氏体单相区。

退火和正火加热温度范围选择见图3-1。

(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm (过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗图1 退火和正火的加热温度范围 图2 淬火的加热温度范围针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

工具钢热处理工艺-组织-性能的系统分析(综合性实验)一、实验目的1.掌握工具钢热处理中成分—工艺—组织—性能内在关系;2.通过实验,掌握材料的系统分析方法。

3.了解工具钢不同工艺条件下的常见组织。

二、实验原理工具钢主要用于制造各种切削刀具,模具和量具。

所以要有高的硬度和耐磨性、高的强度和冲击韧性等。

常用的工具钢有T10、9CrSi、Cr12MoV、W18Cr4V 等。

T10是普通碳素工具钢,淬火-回火态组织为:回火马氏体+颗粒状碳化物渗碳体+少量残余奥氏体。

9CrSi是低合金工具钢,淬火-回火态组织为:回火马氏体+颗粒状碳化物渗碳体。

Cr12MoV是模具钢,淬火-回火态组织为:回火马氏体+块状碳化物渗碳体。

下面以高速钢为例,介绍其热处理工艺特点,显微组织与性能的关系。

铸态的高速钢的显微组织黑色组织为δ共析相;白色组织是马氏体和残余奥氏体;鱼骨状组织是共晶莱氏体。

铸态高速钢的显微组织中,碳化物粗大,且很不均匀,不能直接使用,必须进行反复锻造。

锻造后还须进行退火。

退火的目的:①消除锻造应力,降低硬度便于切削加工;②为淬火组织做好组织上的准备。

因为原组织为马氏体、屈氏体、或索氏体的高速钢,未经退火,淬火时可能引起萘状断口。

退火温度宜为860~880℃,加热时间为3~4小时左右,为了缩短退火时间,一般采用等温退火,即:860~880℃加热3~4小时,炉冷到700~750℃等温4~6小时。

锻造退火组织:在索氏体基体上分布着粗大的初生碳化物和较细的次生碳化物(碳化物呈白亮点)。

高速钢的淬火工艺的特点:主要是加热淬火温度高。

目的是尽可能多的使碳和合金溶入奥氏体。

高速钢的淬火方法有油淬、分级、等温、空冷等。

以W18Cr4V 为例,淬火温度在1270℃~1290℃,淬火组织是由(60~70%)马氏体和(25~30%)残余奥氏体及接近10%的加热时未溶的碳化物组成,晶粒度9~10级。

硬度63~64HRC。

当淬火温度不足,在1240℃~1260℃时,碳化物大部分未溶入奥氏体,晶粒度为11~12级。

![[低碳钢热处理]45钢及T10钢热处理实验](https://img.taocdn.com/s1/m/18525def951ea76e58fafab069dc5022aaea4692.png)

[低碳钢热处理]45钢及T10钢热处理实验篇一: 45钢及T10钢热处理实验45钢和T10钢热处理实验一、实验仪器与试样1.试样:Ф20×18mm2. 箱式电阻炉,布氏硬度计,洛氏硬度计,砂纸、水二、实验内容与步骤45钢1. 对热处理前的45钢试样进行硬度测试。

[]采用布氏硬度计对原始试样进行硬度测试,共测三次取平均值。

注意试样表面应光滑平坦,不应有氧化皮及油污等。

本实验可用砂纸打磨后用丙酮清洗干净后进行测量。

2. 对45钢进行完全退火并测硬度加热温度45钢的完全退火是加热到Ac3以上30~50℃,即780+30~780+50,在810~830℃之间取一个温度值。

加热速度:形状简单的碳素钢可以随炉升温,不控制加热速度。

保温时间一般碳素钢在温度800℃左右的箱式电阻炉中加热,以每毫米径确定保温时间按为20min。

冷却速度一般情况下碳钢的冷却速度为100~150℃/h。

本实验试样随炉冷却到500℃左右可出炉空冷。

完全退火后的试样先用砂纸将表面的氧化皮和脱碳层打磨掉,然后采用布氏硬度计进行硬度测试,共测三次取平均值。

3. 对45钢进行正火并测硬度与上述完全退火工艺相同,不同的是最后冷却的时候,保温一段时间后将试样直接从炉中取出空冷。

T10钢1. 对热处理前的T10试样进行硬度测试。

[)采用布氏硬度计对原始试样进行硬度测试,共测三次取平均值。

注意试样表面应光滑平坦,不应有氧化皮及油污等。

本实验可用砂纸打磨后用丙酮清洗干净后进行测量。

2. 对T10钢进行正火并测硬度加热温度T10钢的正火是加热到Acm以上30~50℃,即800+30~800+50,在830~850℃之间取一个温度值。

加热速度:形状简单的碳素钢可以随炉升温,不控制加热速度。

保温时间一般碳素钢在温度800℃左右的箱式电阻炉中加热,以每毫米径确定保温时间按为20min。

冷却速度试样直接从炉中取出空冷。

正火后的试样先用砂纸将表面的氧化皮和脱碳层打磨掉,然后采用布氏硬度计进行硬度测试,共测三次取平均值。

热处理制度对T10钢组织和硬度的影响实验

一、实验目的

1.论述T10钢球化退火和780℃淬火后的组织和硬度。

2.探索了改变原始组织和热处理工艺(淬火温度)对其的影响。

二、概述

T10钢是一种最常用的工模具钢,热处理后要求有高的硬度59—65HRC、强度、耐磨性及适当的韧性等;T10钢ACm为800℃,通常采用球化退火、Ac1+(30~50)℃淬火及170℃~200℃回火的传统热处理工艺。

通常认为这可使钢获得具有最佳配合的强度和韧性。

一些工厂的生产实践表明,T10钢制冷变形模具使用寿命较低,易出现壁裂、崩刃和折断等,以致过早报废。

为此,我们探索改进T10钢的热处理工艺。

三、实验步骤

二实验过程

1.试验方法

试验用T10钢的成分见表1。

选用粒状珠光体及片状珠光体两种原始组织,前者试样仅用780℃传统工艺淬火,而后者试样则用740、780、840、900℃四种淬火温度,随后进行机械性能检测试验。

表1 T10钢的化学成分

2.试样的热处理2.1预备热处理2.2.1正火

T10钢的A

Cm 为800℃,正火温度约为A

Cm

+30~50℃,故取840℃。

用下列经验公式计算加热时间:

aKD

T

公式中T——加热时间,min;

a——加热时间系数,min/mm,(碳钢取0.8~1.2 min·mm-1);

K——装炉修正系数;

D——工件有效厚度,mm。

正火工艺参数见表2,工艺曲线见图1。

表2 正火工艺参数

温度

T/℃

图1 正火工艺曲线正火后组织图见图2 时间t/min

840℃550℃

图2 正火后组织(×400) 2.1.2球化退火

T10钢锻坯经10kw 箱式电炉等温球化退火,在770 ℃保温2 h ,再冷到680℃,保温4小时,出炉空冷。

机械加工后的机械性能、淬透性及金相试样,一部分按传统工艺热处理,以作对比。

球化退火工艺参数见表2。

球化退火工艺曲线见图3。

图3

球化退火工艺曲线 球化退火后组织如图4所示

时间t/min

770℃

温度T/℃ 680℃

图4 等温球化退火后组织(×400)

2.2最终热处理

所有试样在箱式炉内进行最后热处理,等温球化退火试样淬火加热780℃,正火试样淬火加热分别为740、780、840、900℃保温,用水淬火,200℃回火,然后磨加工到规定尺寸。

每种工艺每个试验都取4个试样的平均值。

最终热处理工艺参数见表3。

用下列经验公式计算淬火加热时间:

T

aKD

公式中T——加热时间,min;

a——加热时间系数,min/mm;碳钢取0.8~1.2 min·mm-1

K——装炉修正系数;

D——工件有效厚度,mm。

表3 T10钢最终热处理工艺规X

片状珠光体在淬火后组织如图图5

740℃淬火(×400)

780℃淬火(×400)

840℃淬火(×400)

900℃淬火(×400)

图5 片状珠光体在淬火后组织

粒状珠光体淬火后组织如图6

780℃淬火(×400)

图6 粒状珠光体淬火后组织

3.性能试验方法

检测各零件的硬度及观察各个显微组织,在HR150—A型洛氏硬度计上测定其硬度值,在XJL—02 型金相显微镜上拍摄显微组织照片及测晶粒度。

其它机械性能试样断后也进行显微组织观察,并测了试样心部硬度。

淬火后硬度、晶粒度和组织检测结果见表5。

序号原始

组织热处理

规X

硬度

(HRC)

金相组织

1

P片740℃

淬火

51 细针状M+细板条

M+Ar+碳化物

三结果分析

1 组织分析

改变T10钢原始组织及奥氏体化温度,导致了马氏体组织结构发生变化。

(1)当原始组织为片状珠光体时,在740℃、780℃加热未完全奥氏体化,奥氏体含碳量不高,得到细针状、细小板条状马氏体;在840℃、900℃淬火后,碳完全融入奥氏体中,得到针状马氏体,且由于温度升高,得到的组织较740℃、780℃淬火后组织粗大;900℃在淬火时,温度过高,奥氏体晶粒粗大,晶界过热,所以淬火后晶粒更加粗大,晶界出现弱化现象,如

图5。

(2)当原始组织为粒状珠光体时,780℃淬火后的马氏体形态为针状马氏体,其组织较均匀,如图6。

4.2硬度分析

奥氏体化温度升高,奥氏体中碳含量增加,使硬度值有所增加,故740℃、780℃、

- - - 840℃的硬度逐渐增加;900℃加热,Ar晶粒粗大淬火后得到组织硬度反而降低。

四结论

综上所述,与传统球化退火工艺相比,片状珠光体淬火得到的组织硬度与其不同,在与传统工艺相同淬火温度得到的组织,硬度较传统工艺稍小,但在840℃下可得到硬度更大的组织。

随温度增加,片状珠光体组织淬火后硬度逐渐增加,在840℃淬火时硬度达到最大,在900℃淬火会因为组织过于粗大而使硬度降低。

- .可修编.。