程序升温还原法汇总

- 格式:ppt

- 大小:287.00 KB

- 文档页数:10

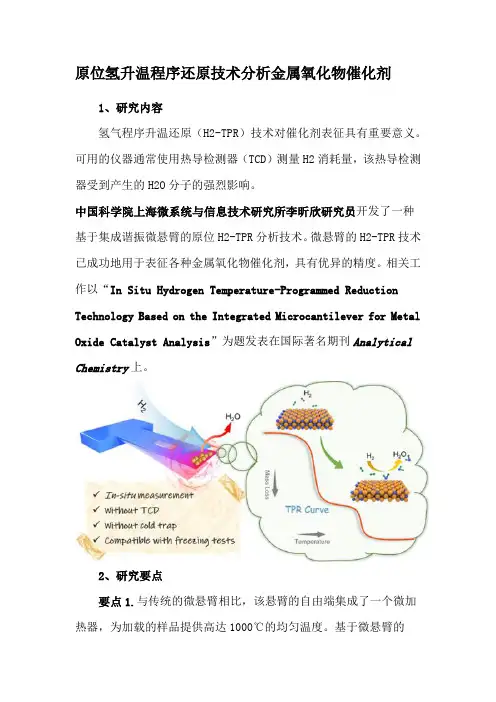

原位氢升温程序还原技术分析金属氧化物催化剂1、研究内容氢气程序升温还原(H2-TPR)技术对催化剂表征具有重要意义。

可用的仪器通常使用热导检测器(TCD)测量H2消耗量,该热导检测器受到产生的H2O分子的强烈影响。

中国科学院上海微系统与信息技术研究所李昕欣研究员开发了一种基于集成谐振微悬臂的原位H2-TPR分析技术。

微悬臂的H2-TPR技术已成功地用于表征各种金属氧化物催化剂,具有优异的精度。

相关工作以“In Situ Hydrogen Temperature-Programmed Reduction Technology Based on the Integrated Microcantilever for Metal Oxide Catalyst Analysis”为题发表在国际著名期刊Analytical Chemistry上。

2、研究要点要点1.与传统的微悬臂相比,该悬臂的自由端集成了一个微加热器,为加载的样品提供高达1000℃的均匀温度。

基于微悬臂的H2-TPR技术只需要20 ng的样品,通过读取其共振频移(Δf),自激共振并实时测量连续加热过程中的质量变化。

此外,质量分辨率优于1 pg。

要点2.与现有仪器相比,基于微悬臂的H2-TPR技术直接和原位测量还原反应引起的样品质量变化(Δm),而不使用H2消耗来间接表示还原过程,从而显著提高了表征精度。

由于反应产生的H2O分子不影响还原诱导的质量变化(即反应中涉及的分子数),因此可以直接从原位测量的Δm中获得TPR信息,不需要冷阱或非原位TCD。

要点3.基于微悬臂的TPR技术已成功地用于表征各种金属氧化物催化剂,如Co3O4、MnO2、V2O5和Ag2O。

不同粒度的三种CuO样品的原位TPR结果清楚地区分了它们的不同最高温度,揭示了催化剂的尺寸效应。

还可以将微悬臂置于低温试验室中,从而成功地对具有低还原温度的催化剂(如PdO)进行冷冻H2-TPR分析。

程序升温的操作方法有几种1.优化算法优化算法是程序升温的一种基本方法。

通过对算法进行优化,可以提高程序的效率和性能。

一些常见的优化算法包括贪心算法、动态规划、分治法等。

通过选择合适的算法和数据结构,可以降低程序的时间和空间复杂度,从而提高程序的运行效率。

2.并行计算并行计算是一种通过同时执行多个计算任务来提高程序性能的方法。

通过任务划分、数据分割、负载均衡等技术手段,可以将计算任务分配给多个处理器并行执行。

并行计算可以大大提高程序的计算速度,特别是在处理大规模数据和复杂计算任务时效果更为显著。

3.内存管理合理的内存管理也是提升程序性能的重要方法之一、通过优化内存分配和释放策略,可以减少内存碎片和内存泄漏等问题,提高程序的内存使用效率。

使用合适的数据结构,如哈希表、栈、队列等,可以减少内存的访问次数,从而提高程序的运行速度。

4.I/O优化I/O操作往往是程序中的瓶颈之一,通过对I/O操作进行优化,可以提高程序的运行性能。

一些常见的I/O优化方法包括减少磁盘访问次数、使用缓存、异步I/O等。

通过合理的I/O优化,可以减少程序中磁盘访问时间、网络延迟等,从而提高程序的响应速度。

5.编译器优化编译器优化是一种通过对源代码进行优化来提高程序性能的方法。

编译器可以根据代码的特性和运行环境进行优化,如循环展开、代码内联、常量传播等。

通过编译器优化,可以生成更高效的机器码,从而提高程序的执行速度。

6.平台选择在进行程序升温时,选择合适的硬件平台也是很重要的一步。

根据程序的特点和需求,选择适合的处理器、存储器、操作系统等硬件和软件平台,可以提高程序的运行效率和响应速度。

7.多线程技术多线程技术是一种通过同时执行多个线程来提高程序性能的方法。

通过合理划分任务和资源,可以充分利用多核处理器和多线程环境的优势,提高程序的并发性和计算能力。

多线程技术可以加速CPU密集型任务的处理速度,同时也可以提高程序的响应速度和用户体验。

程序升温还原

程序升温是指将某个程序的版本或者升级到更高的版本。

还原是指将程序的版本或者升级恢复到之前的版本。

要进行程序升温还原,可以按照以下步骤进行操作:

1.备份:在进行任何版本变更之前,务必做好必要的备份工作,以防止意外情况发生。

2.了解程序:在进行升温还原之前,应该了解当前程序的版本和升级到的版本,以及两者之间的差异。

3.准备升级包或还原包:根据需要升温或还原的版本,准备好相应的升级包或还原包。

升级包是指将程序升级到更高版本所需的安装包或文件,而还原包则是将程序恢复到之前版本所需的安装包或文件。

4.执行升温还原操作:根据具体情况,选择执行升温或还原操作。

在执行升温操作时,将准备好的升级包应用到程序中。

在执行还原操作时,将准备好的还原包应用到程序中。

在操作过程中,根据具体指导或提示完成操作。

5.测试和验证:在升温还原操作完成后,应进行必要的测试和验证,以确保程序在新版本或还原版本下正常运行。

总结:程序升温还原是将程序升级到更高版本或者恢复到

之前版本的操作。

通过备份、了解程序、准备升级或还原包、执行操作和测试验证等步骤,可以进行程序升温还原

操作。

A310QC型合成触媒升温还原总结刘肇庆(山东恒通化工股份有限公司郯城276100)1 前言我公司有两套合成氨系统,一台为NC¢1000二轴一径型合成塔;一台为¢1000的三套管型合成塔,年生产能力为18万吨醇氨。

今年四月份停车大修时,同时更换了两炉触媒,系郑州九龙催化剂有限公司生产的A310QC型催化剂,触媒升温还原后运行效果较好,收到预期效果。

现对2#合成系统(三套管合成塔内件)总结如下。

2 2#合成塔概况2#合成塔为并流三套管式合成塔内件,触媒容积 5.0m3,电炉功率700Kw。

DZW-3.5/285-320型、ZDZ-5.5-1.6/285-320型循环机各两台。

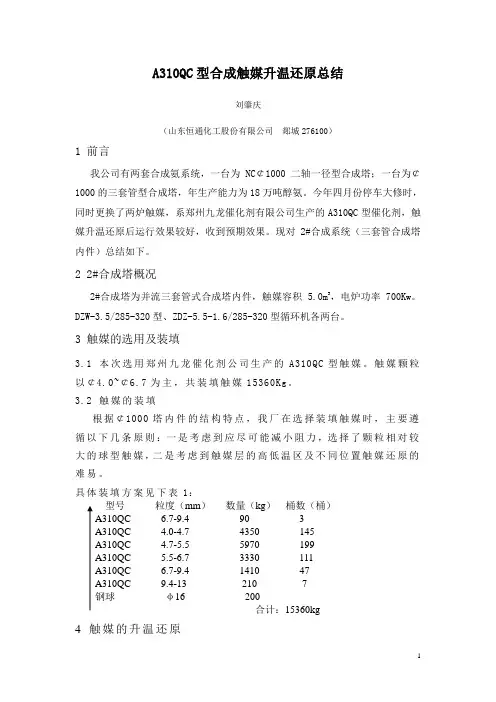

3 触媒的选用及装填3.1 本次选用郑州九龙催化剂公司生产的A310QC型触媒。

触媒颗粒以¢4.0~¢6.7为主,共装填触媒15360Kg。

3.2 触媒的装填根据¢1000塔内件的结构特点,我厂在选择装填触媒时,主要遵循以下几条原则:一是考虑到应尽可能减小阻力,选择了颗粒相对较大的球型触媒,二是考虑到触媒层的高低温区及不同位置触媒还原的难易。

具体装填方案见下表1:型号粒度(mm)数量(kg)桶数(桶)A310QC 6.7-9.4 90 3A310QC 4.0-4.74350145A310QC 4.7-5.55970199A310QC 5.5-6.7 3330 111A310QC 6.7-9.4 1410 47A310QC 9.4-13210 7钢球φ16200合计:15360kg4 触媒的升温还原4.1 升温还原方案根据内件特征及A310QC型触媒的特点制定了升温还原方案(见表2)。

说明:490℃恒温结束前热点温度均指零米温度。

4.2触媒的升温还原过程2007年5月7日0:30开电炉加电开始升温还原,升温至120℃时试放物理水,5月7日16:00升温至345℃试放化学水,5月7日16:25升温到353℃,分析合成塔出口水汽浓度为0.55g/m3,以后每30分钟分析一次水汽浓度。

中压甲醇A塔升温还原总结摘要:主要介绍了联醇生产系统中,中压甲醇单元甲醇塔更换催化剂后升温还原的具体过程以及单元投入系统运行的调节手段。

整个中压甲醇单元投入系统后,对升温还原时出现的现场实际情况进行总结关键词:中压甲醇;甲醇塔;升温还原;催化剂;联醇2019年5月20日,中压甲醇A塔更换催化剂项目按计划进行,20日14:00合成氨系统减至四机生产。

16:55中压醇A系统切出,按计划方案进行检修。

本次A系统触媒用的是催化剂DC207共装填38.8t。

升温还原采用低氢还原法,从5月29日16:17开始至6月2日14:00结束,共95小时,与方案预计的104小时提前了9小时。

理论总出水量5.82t~7.76t,实际出水量5.56t,A塔进口氢含量26.5% A塔出口氢含量25.8%基本相等。

升温还原具体情况如下:升温还原的主要时间节点:本次A系统升温还原是为了防止“飞温”烧坏催化剂采用低氢还原。

利用四厂中压氮气引至循环气油分排污处,进行充压至2.5mpa。

补氢点主要是利用烃化水分出口DN6仪表引压管将烃后气引入甲醇循环气油分出口压力表处,利用两个仪表压力表进行调节。

在合成塔进出口取样分析氢含量,根据每半小时出水量大小调节补氢阀,在升温还原期间开中压醇循环机放空进行置换。

在中压甲醇A水冷高压排污,A醇分放醇旁路处排水,放出的水排入现场事故池,然后送入造气循环水。

因为本次为低氢还原,必须与B系统完全隔离,需要加盲板的位置有:在二期区域将中压氮气配置临时联通管将氮气送至中压甲醇循环气油分排污阀处。

(提前一天告知四厂,将四厂去二期氮气盲板抽掉,临时管道控制压力≤2.5MPa)用中压氮气置换至A系统O2小于0.2%。

5月29日15:00在A醇分出口取样处连续分析三次O2为0%16:17 电炉合闸,以20℃/小时升温,从室温35.3℃开始升温19:00 2点温度77.4℃,在水冷高压排污处试排水,出水量为3.52千克,之后每半小时排一次水5月30日6:00 2点153℃,按升温还原方案以≤5℃/小时升温。

程序升温还原法表征负载贵金属催化剂

钱东;陈启元;尹周澜

【期刊名称】《中国稀土学报》

【年(卷),期】2004(0)z1

【摘要】采用程序升温还原法(TPR)考察了PdO/Al2O3、PdO/Al2O3(含QYZH)、PdO/SiO2-Al2O3、PtO2/Al2O3、PtO2-Re2-Re2O7/Al2O3、PdO-

PtO2/Al2O3等催化剂活性组分之间以及活性组分与载体之间的相互作用.发现催

化剂经NaOH水溶液浸渍或添加了助剂QYZH能增强活性组分与载体之间的相互作用,并证明了PtO2/Al2O3催化剂中载体表面存在着强弱不同的Pt离子吸附中心(低温吸附中心和高温吸附中心),而且双金属催化剂中双金属组分之间可能存在着相互作用.

【总页数】4页(P426-429)

【关键词】程序升温还原法(TPR);负载贵金属催化剂;表征

【作者】钱东;陈启元;尹周澜

【作者单位】

【正文语种】中文

【中图分类】O614.33

【相关文献】

1.程序升温还原法和程序升温脱附法表征全Pd催化剂 [J], 赵彬

2.程序升温还原法制备MoP催化剂及加氢脱硫性能∗ [J], 王超;朱对虎;王伟

3.程序升温还原法研究环己醇脱氢催化剂的还原性 [J], 张明慧;李伟;关乃佳;陶克毅

4.用程序升温还原法表征煤中的有机硫官能团 [J], Ma.,BB;李晓东

5.微波场下负载非贵金属催化剂的吸波升温性能研究 [J], 靳鹏;王向宇;刘文举;周凌雁

因版权原因,仅展示原文概要,查看原文内容请购买。

氢气程序升温还原氢气程序升温还原是指通过一系列的程序和步骤,将氢气加热至一定温度,使其发生还原反应的过程。

氢气作为一种重要的化学物质,在许多领域中都有着广泛的应用,其中之一就是在工业生产中的还原反应。

本文将介绍氢气程序升温还原的原理、应用以及相关的注意事项。

让我们了解一下氢气程序升温还原的原理。

氢气可以作为还原剂参与许多化学反应,其中最常见的就是与氧气反应形成水。

在还原反应中,氢气通常需要加热到一定温度,才能发生有效的反应。

这是因为在低温下,氢气的活性较低,无法与其他物质发生反应;而在高温下,氢气的活性会增加,反应速率也会加快。

因此,通过升温可以促进氢气的还原反应,提高反应效率。

那么氢气程序升温还原在哪些方面有应用呢?首先,氢气程序升温还原在冶金行业中有着重要的应用。

在冶炼过程中,许多金属的提取都需要通过还原反应实现。

而氢气作为一种优良的还原剂,可以在高温下与金属氧化物发生反应,将金属从氧化物中还原出来。

这种方法可以提高金属的纯度和产量,同时还可以减少环境污染。

氢气程序升温还原还可以用于化学合成中。

许多有机化合物的合成需要通过还原反应来实现。

氢气可以作为一种温和的还原剂,与有机化合物中的氧、氮等元素发生反应,将其还原为较低氧化态的物质。

这种方法在药物合成、材料制备等领域中有着广泛的应用。

当进行氢气程序升温还原时,需要注意一些事项。

首先,由于氢气具有易燃易爆的特性,必须保证操作环境的安全性。

应在通风良好的地方进行操作,并严格控制氢气的浓度和压力。

其次,升温过程中需要控制温度的均匀性,避免温度梯度过大导致反应不均。

同时,还需要根据具体的反应条件来选择合适的升温速率和温度范围,以保证反应的有效进行。

总的来说,氢气程序升温还原是一种重要的化学反应方法,具有广泛的应用前景。

通过升温可以提高氢气的活性,促进还原反应的进行。

在冶金、化学合成等领域中,氢气程序升温还原可以实现金属的提取和有机化合物的合成,具有重要的经济和环境效益。

中压变换升温还原总结张峰,李媛媛(河南心连心化肥有限公司,河南新乡453731)摘要:介绍了中压变换炉的工艺流程及变换催化剂的硫化机理,详细讲述了硫化过程包括的升温期、硫化期、强化期、降温置换期等4个阶段,各阶段的运行时间、空速、床层温度和CS2加入量等,指出了CS2连接管断开、发生甲烷化反应、2#变换一段热点温度升至390 T等问题。

此次利用中修停车机会对变换催化剂进行了更换,自2017年5月31日开始升温至6月4日降温置换,一段、二段、三段温度均达到要求,标志着变换催化剂整体硫化工作结束。

关键词:中压变换;升温还原)催化剂中图分类号:TQ223. 12 [1文献标识码:B文章编号#2096-3548(2018#03-0022-02河南心连心化肥有限公司(以下简称心连心 化肥)化肥生产流程主要采用的是联醇生产技术[1],使用中压变换系统,生产运行压力为2. 0 MPa。

此次利用中修停车机会对变换催化剂 进行了更换,自2017年5月31日开始升温至 2017年6月4日降温置换,一段、二段、三段温度 均达到要求,标志着变换催化剂整体硫化工作结 束,6月5日并入系统开始正常生产。

1工艺流程变换炉催化剂装填量:一段装填抗毒剂20 m3,催化剂30 m3*二段装填催化剂32 m3*三 段装填催化剂47 @。

本次变换催化剂采用循环 升温硫化法,硫化与强化全部采用串联模式。

降 温置换合格后并入系统前使用2#变换气充压与 提温。

循环升温硫化路线$4#低压机来的合格的 半水煤气!1#变换硫化进气!硫化回气回4#低压机[2_3]。

2硫化机理变换系统采用B303Q型催化剂,其中活性成 分主要为氧化钴、三氧化钼,使用前须将其转化为 硫化态才具有活性。

此次硫化过程采用外加硫化 剂(CS2#方法进行,其反应方程式为:CS2 +4H2 =2H2S+CH4 -240 k\m〇1M〇03 +2H2S+ H2= M〇S2 +3H20-48.1k J/m〇1C〇0+ H2S= CoS+ H20-13.6 kJ/m〇1上述反应都是放热反应,特别是CS2的氢解 是很剧烈的放热反应。

Application NoteAutoChem 仪器的程序升温还原120程序升温还原(temperature-programmed reduction,TPR)是金属氧化物,混合 金属氧化物和分散于载体上金属氧化物的表征的重要工具。

TPR 方法可获得氧化物 表面还原性的定量信息和还原表面的多相性信息。

TPR 使用还原性气体混合物(通常为 3%到 17%的氢气和氩气或者氮气混合) 通过样品。

热导检测器(thermal conductivity detector, TCD)检测气流的热导变化, TCD 信号转换成活性气体的浓度。

浓度和时间(或温度)的积分面积可得总的气体 消耗量。

MxOy + yH2 xM + yH2O MxOy为金属氧化物图 1 是该反应的 TPR 图,最高峰说明最大还原速率的温度。

图 1. 金属氧化物的 TPR 图。

A 为 TCD 输出信号与时间的关系,B 为以 10℃的升温速率从室温 升至 400℃的温度与时间的关系TPR 方法提供了催化剂表面重复性定性(有时定量)图,也对因促进剂或者金 属/载体作用引起的化学变化的高灵敏度。

由于生产中的偏差可造成不同的还原图, 因而 TPR 方法也适合不同催化剂物料质量控制。

图 2. 氧化银的 TPR 图图2是经过325筛的氧化银(AgO)的TPR图。

用AutoChem记录热导信号与温度关 系图,该反应为AgO + H2 Ag + H2O。

用两个不同的 AutoChem 对特定批次的氧化银进行 36 次分析。

平均 Tmax 和 H2 消耗量为:该反应标准情况下,氢气理论消耗量为 96.72cc。

这系列实验测得的 H2 实际消 耗量为理论值的 99.7%。

TPR 最终使样品的大部分发生还原,峰值表明金属氧化态的还原性。

图 2 中在 高于 Tmax 温度处出现了一个小宽峰,可归属为样品的部分体相氧化物的还原。

样品的颗粒尺寸是一个重要的实验变量,事实上,对于块状氧化物,Tmax 增加意味着颗粒 尺寸的增加。