船舶柴油机曲柄连杆机构的运动仿真及动力分析

- 格式:doc

- 大小:1.39 MB

- 文档页数:23

目录目录 (1)第1章绪论 (3)1.1研究意义 (3)1.2发展现状 (3)1.3研究方法与内容 (4)第2章柴油机的热力学分析 (5)2.1柴油机的理论热循环 (5)2.2柴油机的实际热循环 (8)2.3热力学计算即求平均指示压力 (9)2.4 小结 (11)第3章柴油机的动力性和经济性分析 (12)3.1柴油机的指示参数 (12)3.1.1 平均指示压力 (12)3.1.2 指示功率 (13)3.1.3 指示热效率与指示燃油油耗 (14)3.2柴油机的有效指标 (15)3.2.1 有效功率和机械效率 (15)3.2.2 平均有效压力和升功率 (16)3.2.3 有效热效率和有效燃油消耗率 (18)3.2.4 根据吸入空气量计算平均有效压力 (19)3.3标志柴油机整机性能的其他参数 (21)3.3.1 活塞的平均速度 (21)3.3.2 强化系数 (22)3.3.3 比质量 (22)3.4提高柴油机动力性能和经济性能的主要措施 (22)3.5小结 (24)第4章曲柄连杆机构的运动与受力分析 (25)4.1曲柄连杆机构的运动分析 (25)4.1.1 活塞的位移 (25)4.1.2 活塞速度 (26)4.1.3 活塞加速度 (27)4.2曲柄连杆机构的受力分析 (27)4.2.1 气体压力的作用 (28)4.2.2 惯性力的作用 (28)4.2.3 作用在活塞上的合力及其分解 (30)4.3小结 (33)第5章结论 (33)谢辞 (34)参考文献 (35)第1章绪论1.1 研究意义柴油机具备高扭矩、高寿命、低油耗、低排放、热效率高、功率范围广、起动迅速、运行安全、维修方便、使用寿命较长等特点,成为解决工程机械能源问题最现实和最可靠的手段。

因此柴油机的使用范围越来越广,数量越来越多,同时对柴油机的动力性能、经济性能、控制废气排放和噪声污染的要求也越来越高。

柴油机发动机的工作过程研究是应用的基础。

课程设计任务书目录1 绪论 (1)1.1CATIA V5软件介绍 (1)1.2ADAMS软件介绍 (1)1.3S IM D ESIGNER软件介绍 (2)1.4本次课程设计的主要内容及目的 (2)2 曲柄连杆机构的建模 (3)2.1活塞的建模 (3)2.2活塞销的建模 (5)2.3连杆的建模 (5)2.4曲轴的建模 (6)2.5汽缸体的建模 (8)3 曲柄连杆机构的装配 (10)3.1将各部件导入CATIA装配模块并利用约束命令确定位置关系 (10)4 曲柄连杆机构导入ADAMS (14)4.1曲柄连杆机构各个零部件之间运动副分析 (14)4.2曲柄连杆机构各个零部件之间运动副建立 (14)4.3曲柄连杆机构导入ADAMS (16)5 曲柄连杆机构的运动学分析 (17)结束语 (21)参考文献 (22)1 绪论1.1 CATIA V5软件介绍CATIA V5(Computer-graphics Aided Three-dimensional Interactive Application)是法国Dassault公司于1975年开发的一套完整的3D CAD/CAM/CAE一体化软件。

它的内容涵盖了产品概念设计、工业设计、三维建模、分析计算、动态模拟与仿真、工程图的生成、生产加工成产品的全过程,其中还包括了大量的电缆和管道布线、各种模具设计与分析、人机交换等实用模块。

CATIA V5不但能保证企业内部设计部门之间的协同设计功能而且还可以提供企业整个集成的设计流程和端对端的解决方案。

CATIA V5大量应用于航空航天、汽车及摩托车行业、机械、电子、家电与3C产业、NC加工等领域。

由于其功能的强大而完美,CATIA V5已经成为三维CAD/CAM领域的一面旗帜和争相遵从的标准,特别是在航空航天、汽车及摩托车领域。

法国的幻影2000系列战斗机就是使用CATIA V5进行设计的一个典范;波音777客机则使用CATIA V5实现了无图纸设计。

船舶柴油机曲柄连杆机构的运动仿真与动⼒分析船舶柴油机曲柄连杆机构的运动仿真与动⼒分析第⼀章绪论1.1课题来源及意义当今全球经济⽇益繁荣,国国之间外贸联系⽇益紧密,90%的进出⼝是靠船舶运输的。

柴油机有以下突出优点,a.经济性好b.功率范围宽⼴c.尺⼨⼩,重量轻d.机动性好 e.可靠性⾼,寿命长,维修⽅便]1[。

因此船舶的动⼒和电⼒系统绝⼤部分情况依赖柴油机,所以研究船舶柴油机有很⼤的必要性。

在⼤多数情况下,⼤型低速长⾏程⼗字头⼆冲程柴油机作为主机,带动轴系,最终推动螺旋桨产⽣动⼒推进船舶前进;中速四冲程筒形柴油机作为发电机组的原动机,带动发电机发电供全船照明和动⼒⽤电。

⽆论四冲程还是⼆冲程柴油机的核⼼都是曲柄连杆机构。

曲柄连杆机构是柴油机主要运动部件,能将活塞的往复运动转换成回转运动,并产⽣动⼒,驱动外部设备。

曲柄连杆机构运动和受⼒都⽐较复杂,因此⽆论是设计⼈员在设计过程中,还是轮机员在⽇常维修保养中都⾮常关⼼它的性能。

本⽂以船⽤柴油机曲柄连杆为例,对曲柄连杆机构进⾏运动和动⼒分析,⽤机械系统动⼒学⾃动分析软件ADAMS(Auto Dynamic Analysis of Mechanical Systems)为⼯具,对⼆冲程柴油机进⾏运动仿真及分析,使对柴油机⼯作原理有更为深刻的理解,⽅便轮机⼈员在⽇常⼯作中管理主机和发电柴油机。

1.2国内外研究状况1.2. 1 机构动⼒学分析⽅法研究现状当前,国内外对柴油机⼯作机构动⼒分析⽅法较多,且都⽐较完善和成熟。

曲柄连杆机构运动学分析就是研究曲柄和连杆,连杆和活塞的相对运动即位移、速度和加速度随着时间的变化规律。

动⼒学则是研究受⼒情况。

柴油机曲柄连杆机构的动⼒学分析包括⽓体⼒,惯性⼒,轴承⼒,曲轴扭矩等的分析。

传统柴油机主要⼯作机构的运动及动⼒分析的⽅法主要包括图解法、解析法以及复数向量法]2[。

(1)图解法形象直观,机构各组成部件的速度、位移、加速度、所受⼒的⼤⼩以及改变趋势通过图解形式⼀⽬了然。

船舶柴油机曲轴轴系多体动力学仿真研究的开题报告一、研究背景和意义随着航运业的发展,船舶柴油机已经成为现代海洋交通运输的核心动力装置。

船舶柴油机曲轴轴系作为船舶柴油机的核心部件之一,在运转过程中承担着转动惯量大、吸收、传递和输出功率等多种重要功能。

然而船舶柴油机曲轴轴系的可靠性存在一些问题,如振动问题、疲劳问题和寿命问题等。

这些问题会给船舶带来严重的安全隐患和经济损失,因此对船舶柴油机曲轴轴系的多体动力学仿真研究成为当前工程技术领域的重要课题。

针对船舶柴油机曲轴轴系的多体动力学仿真研究,可以揭示其运行机理和振动特性,促进其结构优化,提高其性能稳定性和可靠性。

同时,该项研究还可以为船舶柴油机的设计、制造和维修提供有效的技术支持,推动船舶柴油机制造业的发展。

因此,开展船舶柴油机曲轴轴系多体动力学仿真研究具有重要的理论和实践意义。

二、研究内容和方法本研究拟采用多体动力学理论和仿真技术,针对船舶柴油机曲轴轴系的动力学特性和振动特性进行深入分析和研究。

具体研究内容包括:1. 建立船舶柴油机曲轴轴系的数学模型,包括曲轴轴承、连杆、活塞等关键部件。

2. 对建立的数学模型进行多体动力学仿真,分析船舶柴油机曲轴轴系在运行过程中的动力学特性。

3. 对船舶柴油机曲轴轴系的振动特性进行量化分析,以此揭示振动的原因和机理。

4. 提出船舶柴油机曲轴轴系的结构优化方案,为提高船舶柴油机的性能和可靠性提供技术支持。

在方法上,本研究主要采用多体动力学理论和系统仿真技术,通过建立数学模型和进行仿真模拟,对船舶柴油机曲轴轴系的动力学特性和振动特性进行研究分析,探讨其优化设计方案。

三、研究预期结果本研究预期能够建立船舶柴油机曲轴轴系的多体动力学仿真模型,分析其运行机理和振动特性,并提出有效的结构优化方案,以提高船舶柴油机的性能和可靠性。

具体预期结果包括:1. 建立船舶柴油机曲轴轴系的多体动力学仿真模型,在模拟计算中可以有效地分析和模拟曲轴轴系在运转过程中的动力学特性。

曲柄机构设计与动力学仿真曲柄机构是一种常见的传输和转换运动的机械结构,广泛应用于机械工程中。

它由曲柄轴、连接杆和活塞组成,通过曲柄轴的回转运动来驱动连接杆和活塞的运动。

本文将探讨曲柄机构的设计原理和动力学仿真方法。

首先,曲柄机构的设计需要考虑到其运动传输的平稳性和效率。

在设计时,需要合理确定曲柄轴的转动轴正和连接杆的长度比例。

转动轴正决定了曲柄机构的工作角度范围,过大或过小都会影响机构的性能。

而连接杆的长度比例会影响到机构的传动比和动作幅度。

因此,在设计过程中需要进行合理的参数选择和计算,以满足工作要求。

其次,动力学仿真是曲柄机构设计中的重要环节。

通过仿真可以模拟机构在不同工况下的运动轨迹和受力情况,帮助设计人员评估机构的性能和可靠性。

常用的动力学仿真方法有多体动力学仿真和有限元分析。

多体动力学仿真是基于牛顿力学原理建立的一种仿真方法。

通过建立曲柄机构的运动方程和受力方程,可以得到机构各个部件的运动轨迹和受力情况。

利用计算机的计算能力,可以对机构在不同工况下的工作性能进行模拟和分析。

这种方法适用于一般曲柄机构的设计和分析,但对于复杂机械系统的仿真可能存在计算复杂度较高的问题。

有限元分析是一种基于弹性力学原理的仿真方法。

通过将机构的结构离散成有限个单元,建立单元之间的运动和力学关系,可以得到机构的应力、应变和变形情况。

有限元分析适用于对机构结构的强度和刚度进行分析,可以帮助设计人员评估机构的耐久性和稳定性。

除了上述仿真方法外,还可以借助专业仿真软件实现曲柄机构的动力学仿真。

如ADAMS、Matlab等软件提供了丰富的仿真工具和模型库,可以方便地进行曲柄机构的仿真分析。

在仿真过程中,可以设置不同的工况和参数,观察机构的运动轨迹和受力情况,帮助优化设计和改进机构性能。

综上所述,曲柄机构设计与动力学仿真是机械工程领域中的重要内容。

合理的设计和仿真可以帮助优化机构性能,提高工作效率和可靠性。

在未来的工程设计中,随着仿真技术的进一步发展,曲柄机构的设计和仿真方法也将会不断完善和创新,为机械工程师提供更多更好的设计和分析工具。

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicolaus A.Otto,1832~1891年)和浪琴(Eugen Langen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

齿条则通过滚轮离合器和输出轴相啮合,然后输出功率。

这种发动机的热效率可以达到11%,共生产了近5000台。

由于煤气机必须使用气体燃料,而当时的气体燃料的来源非常困难,这从某种意义上讲就阻碍了煤气机的进一步发展。

280柴油机曲轴-连杆-活塞机构的运动学、动力学仿真分析马哲树姚寿广肖民江苏科技大学机械与动力工程学院280柴油机曲轴-连杆-活塞机构的运动学、动力学仿真分析马哲树姚寿广肖民(江苏科技大学机械与动力工程学院江苏镇江 212003)摘要:提出了基于Solidworks和MSC.VN4D平台对柴油机主要运动机构进行多刚体系统运动学动力学仿真的具体解决方案,并基于此方案对PA6-280标准型柴油机的曲轴-连杆-活塞机构进行了运动学和动力学仿真分析。

仿真得到的机构运动学和动力学特性,与理论计算结果吻合较好,可为该型柴油机的曲柄连杆机构的优化和改进设计提供依据。

关键词:运动学仿真;动力学仿真;柴油机;虚拟样机一、前言为了降低产品的生产周期、降低成本、提高产品质量,在机械系统中预先或在生产过程中对其中的零部件进行基于模拟仿真方法的物理场(如应力应变场、温度场等)分析已经得到了非常广泛的应用。

工程中复杂运动机构的运动学、动力学特性,往往很难通过理论计算的方法来获得,借助于功能强大而可靠的基于多刚体系统动力学的仿真软件系统(如Adams和MSC.VN4D等)通过大量的计算可以得到机构中各个运动副实时的运动学动力学性能曲线,这种方法正在掀起机构特性仿真研究的热潮。

多刚体系统动力学是在经典力学的基础上产生的新学科分支,多刚体系统是由多个刚体用各种形式的连接器连接组成的,连接两个刚体的连接器称为铰链,每个铰链连接的刚体偶对称为邻接刚体。

从约束和受力的角度来看,在铰链中可以含有任何性质的运动学约束和相应的约束反力,也可以不含有运动学约束。

实际工程中的许多复杂机械系统都可以简化成多刚体系统。

MSC.VN4D是一个集成了运动学、动力学仿真和有限元分析功能的软件系统。

其具有的主要功能包括:通过自动载荷转换技术对载荷实现自动转换;有限元网格自动划分;可扩充的材料库;可以提供静力、屈曲、自由模态等分析类型;可以直接读取MSC.Nastran 的二进制结果输出文件;可以同时打开多个窗口,从不同角度观察机构运行情况,还可以对多个窗口进行渲染处理;以动画形式显示有限元的计算结果;可以将结果输出为A VI格式、文本格式、HTML格式、VRML格式等。

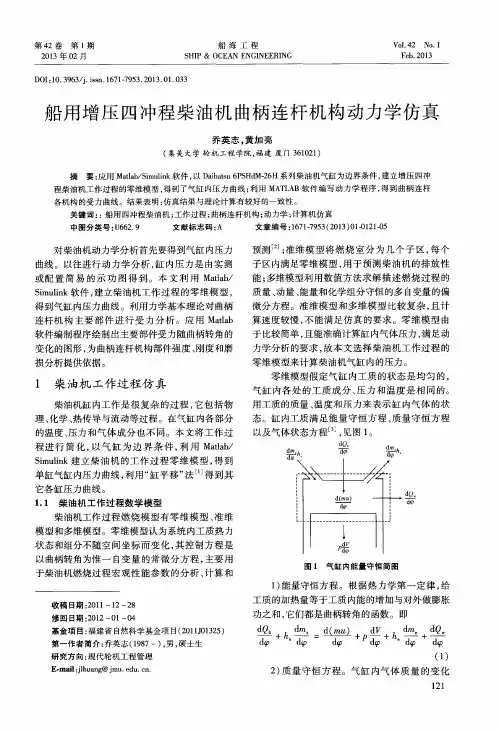

船用增压四冲程柴油机曲柄连杆机构动力学仿真乔英志;黄加亮【摘要】应用Matlab/Simulink软件,以Daihatsu 6PSHdM-26H系列柴油机气缸为边界条件,建立增压四冲程柴油机工作过程的零维模型,得到了气缸内压力曲线;利用MATLAB软件编写动力学程序,得到曲柄连杆各机构的受力曲线.结果表明:仿真结果与理论计算有较好的一致性.【期刊名称】《船海工程》【年(卷),期】2013(042)001【总页数】5页(P121-125)【关键词】船用四冲程柴油机;工作过程;曲柄连杆机构;动力学;计算机仿真【作者】乔英志;黄加亮【作者单位】集美大学轮机工程学院,福建厦门361021;集美大学轮机工程学院,福建厦门361021【正文语种】中文【中图分类】U662.9对柴油机动力学分析首先要得到气缸内压力曲线。

以往进行动力学分析,缸内压力是由实测或配置简易的示功图得到。

本文利用Matlab/Simulink软件,建立柴油机工作过程的零维模型,得到气缸内压力曲线。

利用力学基本理论对曲柄连杆机构主要部件进行受力分析。

应用Matlab软件编制程序绘制出主要部件受力随曲柄转角的变化的图形,为曲柄连杆机构部件强度、刚度和磨损分析提供依据。

1 柴油机工作过程仿真柴油机缸内工作是很复杂的过程,它包括物理、化学、热传导与流动等过程。

在气缸内各部分的温度、压力和气体成分也不同。

本文将工作过程进行简化,以气缸为边界条件,利用Matlab/Simulink建立柴油机的工作过程零维模型,得到单缸气缸内压力曲线,利用“缸平移”法[1]得到其它各缸压力曲线。

1.1 柴油机工作过程数学模型柴油机工作过程燃烧模型有零维模型、准维模型和多维模型。

零维模型认为系统内工质热力状态和组分不随空间坐标而变化,其控制方程是以曲柄转角为惟一自变量的常微分方程,主要用于柴油机燃烧过程宏观性能参数的分析、计算和预测[2];准维模型将燃烧室分为几个子区,每个子区内满足零维模型,用于预测柴油机的排放性能;多维模型利用数值方法求解描述燃烧过程的质量、动量、能量和化学组分守恒的多自变量的偏微分方程。

发动机曲柄连杆机构动力学运动规律仿真研究 Dynamics simulation analysis of engine crank connecting rod mechanism黄硕东风商用车有限公司发动机厂 湖北省十堰市 442001摘 要:本文从动力学角度研究了曲柄连杆机构的工作原理,,建立简易曲柄连杆机构的三维实体模型,利用机械系统动力学仿真分析软件HyperWorks,对dCi11发动机曲柄连杆机构进行仿真;并基于模态综合分析法研究柔性体的力学性能,对连杆进行了动态特性分析,得出连杆在自由模态情况下的模态振型;然后对该曲柄连杆机构进行运动学和动力学分析,得到连杆在一个工作循环过程中应力变化规律,从而确定了连杆的受力边界条件以及危险工况分析,为连杆优化设计和强度校核提供了依据,并为进一步分析和研究曲柄连杆机构特性提供了参考。

关键词:曲柄连杆机构 多体系统动力学 模态分析 结构优化 HyperWorksAbstract: This paper has studied the crank works from dynamics perspective. the mechanical system dynamics simulation software HyperWorks has simulated the crank of engine of car;And based on a comprehensive analysis of modal,Studied flexible body the mechanical properties and conducted a dynamic characteristics analysis to the connecting rod.Rod in the case of free modal shape has been came out.Then the crank has done kinematic and dynamic analysis, the connecting rod determined the linkage of the force boundary condition sin a work cycle variation of stress, and dangerous working conditions analysis, link optimization and strength check provides the basis for further analysis and study crank feature provides a reference.Keywords:Crank and Connecting Rod Mechanism, Multi-Body Dynamics, Model Analysis, Structural optimization, HyperWorks1 课题研究意义目前,随着工程技术的发展在研究曲柄连杆机构的运动学和动力学分析方法很多,而且已经较完善和成熟。

船舶柴油机曲柄连杆机构的运动仿真与动力分析第一章绪论1.1课题来源及意义当今全球经济日益繁荣,国国之间外贸联系日益紧密,90%的进出口是靠船舶运输的。

柴油机有以下突出优点,a.经济性好b.功率范围宽广c.尺寸小,重量轻d.机动性好 e.可靠性高,寿命长,维修方便]1[。

因此船舶的动力和电力系统绝大部分情况依赖柴油机,所以研究船舶柴油机有很大的必要性。

在大多数情况下,大型低速长行程十字头二冲程柴油机作为主机,带动轴系,最终推动螺旋桨产生动力推进船舶前进;中速四冲程筒形柴油机作为发电机组的原动机,带动发电机发电供全船照明和动力用电。

无论四冲程还是二冲程柴油机的核心都是曲柄连杆机构。

曲柄连杆机构是柴油机主要运动部件,能将活塞的往复运动转换成回转运动,并产生动力,驱动外部设备。

曲柄连杆机构运动和受力都比较复杂,因此无论是设计人员在设计过程中,还是轮机员在日常维修保养中都非常关心它的性能。

本文以船用柴油机曲柄连杆为例,对曲柄连杆机构进行运动和动力分析,用机械系统动力学自动分析软件ADAMS(Auto Dynamic Analysis of Mechanical Systems)为工具,对二冲程柴油机进行运动仿真及分析,使对柴油机工作原理有更为深刻的理解,方便轮机人员在日常工作中管理主机和发电柴油机。

1.2国内外研究状况1.2. 1 机构动力学分析方法研究现状当前,国内外对柴油机工作机构动力分析方法较多,且都比较完善和成熟。

曲柄连杆机构运动学分析就是研究曲柄和连杆,连杆和活塞的相对运动即位移、速度和加速度随着时间的变化规律。

动力学则是研究受力情况。

柴油机曲柄连杆机构的动力学分析包括气体力,惯性力,轴承力,曲轴扭矩等的分析。

传统柴油机主要工作机构的运动及动力分析的方法主要包括图解法、解析法以及复数向量法]2[。

(1)图解法形象直观,机构各组成部件的速度、位移、加速度、所受力的大小以及改变趋势通过图解形式一目了然。

作为解析法的辅助手段,图解法能用于对计算结果正确与否的判断和解的初值选择,其缺点是精度很低。

不经过任何的计算而图解得到曲柄连杆机构速度及加速度的方法最早由克莱茵提出,但其方法十分复杂]3[。

(2)解析法解析法是对每个构件列出平衡方程,然后通过各个构件间的联系建立线性方程组而求解运动副约束反力及平衡力矩。

解析法又包括单位向量法和直角坐标法等。

(3)复数向量法复数向量法是以各个杆件作为向量,把复平面上的连接的过程用复数形式来表达,对于包括结构参数和时间参数的解析式对时间求导后,即可以得到机构的运动性能。

该方法是工作机构运动分析中较好方法。

通过对柴油机曲柄连杆机构运动学和动力学的分析,可以很直观了解柴油机的运动性能和运动规律,从而能更好地帮助我们设计和管理好运动机构。

但是大部分复杂机械运动虽然给出解析式,却难以计算出结果,只能用近似的图解法求得数据。

近些年来,随着计算机的发展,可以利用计算机对复杂解析式来求解,进而推动了力学性能分析和产品设计的进步。

1.2.2现代设计理论和方法在柴油机开发中应用随着市场竞争的加剧,近年来,产品的研发周期不断缩短以增强市场竞争。

而同时为了提高产品质量及降低成本,需要做大量实验、分析和进行处理数据,因此大大增加了设计人员的工作量。

解决这个问题的方法就是利用先进的技术和工具,加强先期设计阶段的重要性,大量应用现代设计理论和方法]4[。

现代设计理论和方法是动态发展的,狭义的讲是为设计而建立各种数学模型及求解这些模型的技术]5[。

它在柴油机产品设计中应用范围十分广泛,主要包括优化设计、多刚体动力分析、有限元分析、计算机辅助设计、计算机辅助工程热力学分析等。

(1)优化设计采用优化设计技术的目的在于改善柴油机产品的性能,用来减轻零件质量、降低应力、延长寿命、提高可靠性并降低成本。

通过目标函数和约束条件对这些要求做出数学描述,并最终化成约束条件限定在可行域内多元函数求极值的问题,以求得整体的权衡折衷]6[。

通常较多采用的是有约束的非线性规划法,国内已多家单位对发动机零件,如连杆、气门弹簧、活塞、曲轴等进行优化设计或从多方案中选优。

(2)有限元分析有限元素法即应用变分原理将力学、热力学中微分方程边值问题最终归结于泛函求极值问题,并利用计算机求解。

从70年代开始我国便在柴油机产品设计中采用有限元技术,利用Syst us、ADINA等大型有限元程序系统来计算和分析连杆曲轴及增压器叶轮等发动机零部件的静动态应力与应变---结构强度和刚度问题,其成果己在中小型发动机产品设计上得到推广应用。

(3)计算机辅助设计(CAD) 计算机辅助设计(CAD)是从上世纪60年代发展起来现代设计方法的重要分支,它从根本上改变了机械设计的传统模式,引起工程设计领域的深刻变革。

同时它又综合性的应用现代设计理论及方法,并将其有机地集成于CAD系统中。

1993年由上海内燃机研究所负责、12所高校和研究所参加,成功开发中小功率内燃机辅助设计系统(ICECAD)。

这个系统汇集了当前许多内燃机设计的新成果,应用这个系统对内燃机产品(从零部件到整机)既可进行改进设计,也可以进行全新设计,它是我国内燃机行业中第一个完整CAD系统。

( 4)多刚体动力学模拟(MBS) 多刚体动力学模拟(Multibodies Simulation)是近十年才发展起来的机械计算机模拟技术。

MBS提供了在设计过程中对设计方案进行分析及优化的有效手段。

在机械设计领域得到越来越广泛的应用。

它利用计算机建造的模型对实际机械系统进行实验研究,将分析的方法用于模拟实验,充分利用已有的基础的物理原理,采用与实际物理系统实验相似研究方法,然后在计算机上运行仿真实验。

日前的MBS软件主要由Pro/Machanica、Working model 3D、ADAMS等组成。

MBS软件的最大优点在于分析过程中无需要编写复杂仿真程序,在产品的设计分析时无需进行样机的生产及试验。

1.3本文主要研究内容及思路本篇文章主要运用理论分析、计算机仿真相结合的方法对船用柴油机曲柄连杆机构进行运动学分析仿真及动力分析。

主要思路如下:(1)建立简化的柴油机曲柄连杆机构动力学和运动学模型。

如活塞的速度、位移和加速度模型,体现理论指导仿真的目的。

(2)在Pro/e环境下建立二冲程柴油机曲柄连杆机构的运动模型,并导入Adams/view环境中。

(3)用Adams软件进行运学仿真及分析,给出主要部件在任意时刻任意位置运动规律(如位移,速度,加速度等),并给出动态仿真的过程。

对结果进行分析,得出相关结论,来帮助轮机人员对柴油机曲柄连杆进行更深入了解。

第二章 四冲程柴油机曲柄连杆机构运动和动力学柴油机曲柄连杆机构类型]7[有很多,按运动学观点分为三类,即:中心曲柄连杆机构、主副连杆式曲柄连杆机构和偏心曲柄连杆机构。

其中中心曲柄连杆是气缸中心线通过曲轴的旋转中心,并垂直对于曲柄的回转轴线。

这种形式在内燃机中应用广泛。

本章将运用力学的基本理论知识进行单缸四冲程柴油机中心曲柄连杆机构运动学、动力学分析,这为后面的运动仿真分析的研究奠定理论基础。

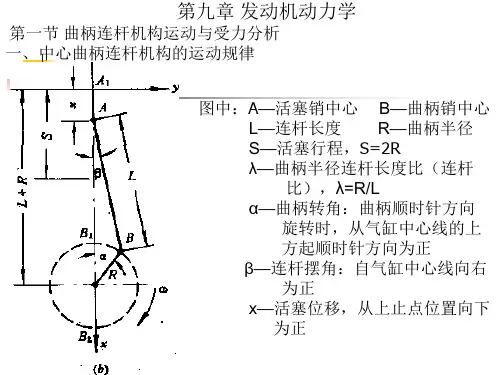

2.1 中心曲柄连杆机构运动学分析中心式曲柄连杆机构简图如图2.1所示,在图2.1中气缸中心线通过曲轴中心O ,OB 是曲柄,AB 是连杆,B 是曲柄销中心,A 是连杆小头孔中心或活塞销中心。

当曲柄以等角速度ω旋转时,曲柄OB 中任意点都以O 点为圆心做等角速度旋转运动,活塞A 点将沿气缸中心线做往复运动,而连杆AB 则做复合的平面运动,其大头B 端与曲柄一端相连,做等角速度的旋转运动,而连杆小头与活塞相连,做往复运动。

为使问题简单化,在实际分析中,一般将连杆简化成分别集中于连杆大头及小头的两个集中质量,认为它们在分别做旋转和往复运动,这样以来就不需要对连杆的运动规律进行单独研究]8[。

当活塞做往复运动时,其速度和加速度是随时变化的。

它的速度和加速度数值以及变化规律对曲柄连杆机构及发动机整体工作有很大影响,因此研究曲柄连杆机构运动规律的主要任务是研究活塞的运动规律。

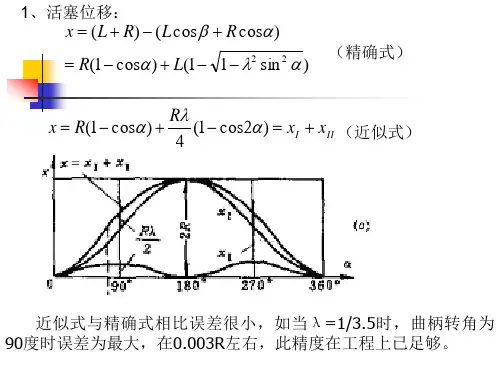

2.1.1 活塞位移假设在某一时刻,曲柄的转角为α,按顺时针方向旋转,连杆轴线在连杆运动平面内偏离气缸轴线角度为β,如图2.1 所示。

当α=︒0时,活塞销中心A 在气缸最上面的位置A 1,这个位置称为上止点。

当α=180︒时,A 点在气缸最下面的位置A 2,这个位置称为下止点。

此时活塞的位移]9[x 为: x=A A 1= AO O A -1= (r+l ))cos cos (βαl r +- (2.1) 为了分析方便将上式的变量消去一个,以α代替β。

为此。

在△OBA 中,由正弦定理可图2.1 中心曲柄连杆机构运动简图α——曲轴转角 ;β——连杆摆角;r ——曲柄半径;S ——活塞行程 ;l ——连杆长度; x ——活塞位移得 βαsin sin l r =令 λ=r/l 得αλαβsin sin sin ==lr 由三角公式αλββ222sin 1sin 1cos -=-==(1-αλ22sin )21 上式右端可按牛顿二项式展开,故⋅⋅⋅+---+----+-=αλαλαλαλβ88664222sin !4)321)(221)(121(21sin !3)221)(121(21sin !2)121(21sin 211cos =⋅⋅⋅----αλαλαλ664422sin 161sin 81sin 211 现代内燃机连杆比λ=0.23~0.31,而1sin ≤α,故上式展开的前两项就足够精确即αλβ22sin 211cos -= 将上式及lr =λ带入公式(2----1),并简化为 ]cos )sin 211([22ααλr l r l x +--+= αλα22sin 2)cos 1(l r +-= 22cos 12)cos 1(2αλα-+-=l r )]2cos 1(4)cos 1[(αλα-+-=r故活塞的位移公式 )]2cos 1(4)cos 1[(αλα-+-=r x (2.2)从(2.2)可知,活塞的位移]10[按简谐运动规律呈周期性变化,位移大小和曲柄半径和连杆比有关,并且和活塞的质量及曲柄转速无关。

2.1.2 活塞速度v将活塞位移x 对时间求导数,即得到活塞的速度v )2sin 2(sin αλαωαα+=⋅==r dt d d dx dt dx v (2.3) 活塞平均速度 Cm=30Sn =ωπr 2 =0.6366ωr (s m ) 从式(2.3)可以看出,活塞速度可视为αωsin 1r v =及αωλ2sin 22r v =两个简谐运动的和运动。

当︒=0α或着︒180时,活塞速度为零,活塞在这两点改变运动方向。

当︒=90α时,ωr v =,此时活塞的速度等于曲柄销中心的圆周速度。