一种气动发动机曲柄连杆机构的仿真性能研究

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

曲柄摇杆机构运动学仿真

曲柄摇杆机构是一种常用的机械传动机构,具有简单、紧凑、高效等特点。

在工程设计中,对于曲柄摇杆机构的运动学性能进行仿真分析可以帮助设计人员更好地理解机构的运动规律,优化设计参数,提高传动效率。

曲柄摇杆机构由曲柄、连杆和摇杆三个部件组成,其中曲柄是通过转动驱动,连杆和摇杆通过曲柄的推动而产生相应的运动。

在运动学仿真中,我们可以通过建立模型,解析运动关系方程,模拟机构运动过程,从而得到机构部件的位置、速度和加速度等参数。

我们需要建立曲柄摇杆机构的几何模型。

通过测量和绘图,确定曲柄、连杆和摇杆的长度和相对位置。

根据机构的几何结构,我们可以利用几何图形的计算方法,计算得到机构各个部件的位置坐标。

接下来,我们需对机构的运动规律进行分析和建模。

由于曲柄摇杆机构是一个复杂的多连杆机构,其运动关系方程较为复杂。

针对不同的机构类型,我们可以应用不同的方法来求解。

常见的方法有几何法、向量法和代数法等。

通过这些方法,我们可以得到机构各个部件之间的角度和位移关系。

运动学仿真的重点是模拟机构的运动过程。

我们可以利用计算机辅助设计软件或者编程软件进行仿真分析。

在仿真过程中,我们通过设定初始条件和边界条件,模拟机构不同时刻的位置、速度和加速度。

通过不断调整参数和观察仿真结果,我们可以对曲柄摇杆机构的运动特性进行深入了解。

我们可以对仿真结果进行分析和评估。

通过比较不同参数组合下的仿真结果,我们可以评估机构的运动性能和传动效率,并选择最佳参数组合。

我们也可以通过仿真结果来验证设计理论和分析方法的正确性。

S195单缸柴油机的曲柄连杆机构的建模和仿真摘要:在分析S195单缸柴油机工作机构的基础上,运用SolidWorks设计软件完成了该机构的三维模型、虚拟装配。

通过Parasolid传输标准将SolidWorks 环境下的工作机构装配体模型文件导入ADAMS中,实现了内燃机工作机构的运动学仿真。

关键词:单缸内燃机ADAMS 虚拟装配建模与仿真引言建模和仿真是数字化设计与制造的核心技术,已广泛地应用于产品的开发的各个方面,如产品的设计、验证、决策等方面,是一种有效而低成本的研究方法[1]。

在众多的仿真分析和建模软件中,分析软件ADAMS和建模软件SolidWorks 运用较为普遍。

本文用SolidWorks三维造型软件建立S195柴油机模型,完成模型后导入ADAMS中进行仿真和分析。

1 机构模型建立建立柴油机虚拟样机模型之前,首先利用SolidWorks提供的拉伸、旋转、放样、扫描等操作命令建立各零件模型;然后按照柴油机各零部件间的装配和配合关系,采用自底向上的装配技术对各零件的三维实体模型进行虚拟装配,得到整机的三维实体虚拟装配模型,如图1所示。

2 ADAMS中导入三维实体模型首先在SolidWorks软件中将柴油机装配体文件另存为Parasolid格式的图形文件中,然后将此文件导入ADAMS环境中?3?。

柴油机模块模型建立后,将文件保存为.*x_t格式,将输出的文件放在非中文路径下,比如D盘text文件夹下,然后打开Adams/View,选择import a file,在路径里选择D盘text文件夹,点击ok。

接下来在弹出的对话框里在file type处选择Parasolid开头的一项,在file to read里双击,选择第一步输出的文件,在model name里击右键,依次选择Model ,create点击ok,这样装配体就成功导入ADAMS中了。

3 机构运动仿真3.1 导入装配体的编辑导入ADAMS中的三维装配体,需要经过编辑后才能进行运动仿真,在ADAMS中按照机构的实际工作位置设置重力加速度的方向,对组成机构的各个零部件的三维模型根据实际设计要求定义其材料,密度等属性。

基于Solidworks的发动机曲柄连杆机构的运动仿真

胡一龙;杨硕;蒋娜;付彦增

【期刊名称】《河北建筑工程学院学报》

【年(卷),期】2018(036)001

【摘要】利用 solidworks对单缸发动机活塞连杆系统进行三维实体装配,并制作动画;运用solidmotion模块对发动机曲柄连杆机构进行运动分析,生成运动特性仿真曲线.

【总页数】5页(P119-123)

【作者】胡一龙;杨硕;蒋娜;付彦增

【作者单位】河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000;河北建筑工程学院机械工程学院,河北张家口075000

【正文语种】中文

【中图分类】TH12

【相关文献】

1.基于CATIA对发动机曲柄连杆机构的运动分析——曲柄连杆机构包络与相邻零件的间隙检查 [J], 黄波;卢曙光;蒋笑笑

2.基于UG的发动机曲柄连杆机构三维建模及运动仿真 [J], 孙慧;王峰

3.基于Pro/E的发动机曲柄连杆机构运动仿真 [J], 赵明宇;高玉芝

4.基于运动仿真的标记器和传感器在内燃机曲柄连杆机构中应用的研究 [J], 陈庚;杨海鹏

5.基于运动仿真的标记器和传感器在内燃机曲柄连杆机构中应用的研究 [J], 陈庚;杨海鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车发动机曲柄连杆机构动力学分析摘要:本文对汽车发动机的曲柄连杆机构的动力学特性进行分析,创建D6114B发动机的仿真动力学模型,利用ANSYS有限元分析软件软件得出发动机曲柄连杆机构的曲轴模态数据,分别对活塞、曲轴、连杆的受力进行分析,研究进油口、润滑油槽位置布置,为发动机机械构造设计提供参考。

关键字:发动机;曲柄连杆机构;动力学曲柄连杆机构的动力学特性对于汽车发动机的可靠性、振动效果、噪声等有很大关联,利用机械系统动力学有限元分析平台(ANSYS)创建D6114B发动机的仿真动力学模型,分析发动机曲柄连杆机构的曲轴、连杆的模态数据,对准确的掌握D6114B发动机曲柄连杆机构的零部件动力学特性具有一定的参考价值。

1. 汽车发动机曲柄连杆机构动力学模型汽车发动机曲柄连杆机构是由缸体、曲轴、连杆、飞轮活塞,构成。

上柴D6114B发动机的曲柄连杆机构的动力学模型结构如图1所示图1上柴D6114B发动机的曲柄连杆机构的动力学模型结构图缸体与曲轴连接铰链中有一条为转动铰链,其余为圆柱铰链,飞轮与曲轴固定,连接杆与曲轴之间的连接采用转动铰链,其大头一端连接曲轴,小头一端连接活塞,活塞与缸体之间采用圆柱铰链连接。

利用以上模型的各个部件的几何位置参数和质量参数建立CAD数据模型,传入给机械系统动力学有限元分析平台(ANSYS)进行分析和计算,活塞1-8作用在各缸体气压力学特性输入ANSYS如图1所示:图1 发动机各缸气体压力特性得出发动机曲柄连杆机构的曲轴模态数据结果如表1所示模态阶数 1 2 3 4 5 6 7 8 9 10频率124.8 149.9 335.4 372.1 398.0 490.7 599.2 632.1841.1 947.2模态阶数11 12 13 14 15 16 17 18 19 20频率1015.3 1264.3 1340.6 1369.2 1413.9 1465 1664 17451862.5 2394.92. 曲柄连杆机构动力学分析当对活塞逐级施加压力0-12/104pa,对应曲轴转速2200r/min,活塞运动其对气缸的侧推力在-7804~6960N之间周期性变化,侧推力对汽缸壁的磨损影响很大。

分类号_ TH16__ 密级_____________U D C_______________小论文ADAMS的单缸内燃机曲柄连杆机构建模与仿真研究生姓名李劲松任课教师姓名、职称阴艳超(教授)学科专业机械工程学号2013703017论文工作课程起止日期2014年5月至2014年6月论文提交日期2014年6月21日基于ADAMS的单缸内燃机曲柄连杆机构的建模与仿真摘要以ADAMS的动态仿真工具为平台,建立了单缸内燃机曲柄连杆机构动力分析的仿真模型,研究了曲柄连杆机构的惯性力对机体产生的干扰和平衡问题。

研究结果表明,改变曲轴的质量特性参数对机体的干扰力有不同程度的影响,其质心位置对惯性力平衡有较大的影响。

ADAMS仿真方法能方便和准确地得到机构的运动与动力参数,从而为机构的选型和优化设计提供了参考依据。

关键词:动力机械工程;曲柄连杆机构;动力分析;ADAMS;单缸内燃机;参数优化The Dynamic Analysis on the Crank-connecting Rod of Single-cylinder Internal Combustion Engine Baseon ADAMSAbstractThis paper is Base on ADAMS which is a dynamic simulation tool, a simulation model of dynamic analysis is established in the crank-connecting rod of single-cylinder internal combustion engine, inertia forces of the mechanism which function on the cylinder block and the balance problem is studied. The results show that modifying m ass parameters of crank have different effects on the cylinder block, especially the arrangement of counterweight. By ADAMS, the motion and dynamic data can be acquired conveniently and exactly, the reference of choosing mechanism and optimizing design can be provided.Key Words: Power and machinery engineering; The crank-connecting rod mechanism dynamic analysis; ADAAMS; Single-cylinder internal combustion engine; Parameter optimization第一章绪论内燃机曲柄连杆机构在运动过程中会产生往复惯性力和离心惯性力。

基于ADAMS的曲柄压力机运动特性分析与仿真曲柄压力机是一种常见的工业机械设备,主要用于薄板或板材的冲孔、拉延、压缩、成型等加工操作。

在机械工程中,对曲柄压力机的运动特性分析与仿真是非常重要的。

本文将详细介绍基于ADAMS的曲柄压力机运动特性分析与仿真。

ADAMS是机械系统动力学仿真软件,通过建立机械系统的数学模型,可以模拟机械系统的运动、力学特性和动态响应过程。

在曲柄压力机的运动特性分析与仿真中,ADAMS可以帮助我们模拟和分析曲柄压力机的运动状态,包括机械结构的刚度、运动的速度和加速度等。

首先,我们需要建立曲柄压力机的数学模型。

根据曲柄压力机的机械结构和运动形式,我们可以将曲柄压力机简化为一个四杆机构,并建立其动力学方程。

同时,为了考虑曲柄压力机的柔度、非线性以及动摩擦等因素,我们还需要加入适当的运动学约束和惯性元素。

接下来,我们将利用ADAMS来进行曲柄压力机的运动特性分析与仿真。

首先,我们可以通过输入不同的工况参数,比如冲压力、行程和轮廓等,来模拟曲柄压力机的不同工作状态。

然后,我们可以通过监测各个关键点的位置、速度和加速度来了解曲柄压力机的具体运动特性。

例如,我们可以通过监测摆架、摆臂和连杆的运动状态,来了解曲柄压力机的转动角度、角速度以及加速度等。

在曲柄压力机的运动特性分析与仿真中,还可以对曲柄压力机的工作效率、动态响应和稳定性等进行进一步的研究。

例如,我们可以通过改变曲柄压力机的结构参数和工作参数,来优化曲柄压力机的工作效率和稳定性;又例如,我们可以通过引入主动控制和自适应控制等技术手段,来优化曲柄压力机的动态响应和抗干扰性能。

总之,在曲柄压力机的运动特性分析与仿真中,ADAMS可以帮助我们全面、系统地了解曲柄压力机的各种运动状态和特性,从而为曲柄压力机的设计、优化和控制提供重要参考。

为了对曲柄压力机的运动特性进行分析,需要收集与之相关的数据,并对数据进行进一步分析。

以下是可能需要收集的数据:1. 曲柄压力机的材料、尺寸和重量。

空间连杆机构的运动仿真国内课题研究方案空间连杆机构具有高效、结构简洁、产品的表现力等优点,是工厂自动化技术中一个重要的组成部分。

由于空间连杆机构的特殊性,它的设计成功率较低,运行过程中可能存在一定的稳定性和性能方面的问题。

因此,为了更好地发挥空间连杆机构的性能,有必要研究如何模拟、仿真和分析其运动特性。

本文基于此,提出了一种运动仿真国内课题研究方案。

首先,本课题分析了空间连杆机构的基本结构和动力特性。

根据机构的关节特性,将其分为绳系、轴系和滑移系三种形式,分析绳系机构中的力传递机理,并提出了相应的力学模型。

同时,分析了轴系机构和滑移系机构中的力学行为,提出了针对性的力学模型。

其次,本课题考虑了空间连杆机构运动仿真及其仿真系统构建。

利用非线性数值解法,首先采用经典仿真模式,建立机构运动模型,并利用MBS(multibody system)解决方案,建立运动仿真模拟系统,分析和优化机构的运动特性。

此外,本课题考虑了真实环境场景下的仿真精度分析。

针对不同输入参数,采用实验设计的方法,确定机构的频率响应和轨迹的稳定性,并通过优化算法,确定机构最优参数,提高运行稳定性。

最后,本课题讨论了空间连杆机构的动力学参数最优化和控制。

针对机构动力学运动特性,考虑机构动力学模型,使用控制策略,设计最优化算法,实现机构部件参数的最优化,精确控制机构的运动特性。

总之,本课题根据空间连杆机构的结构特性,提出了一种基于MBS的运动仿真国内课题研究方案,结合实验设计的方法和最优化算法,研究了空间连杆机构的性能参数分析和最优控制策略。

通过建立空间连杆机构仿真模型,有效地分析和优化机构的性能,为空间连杆机构的应用提供了较好的理论指导。

一种气动发动机曲柄连杆机构的仿真性能研究

气动发动机是以高压空气作为“燃料”,来提供动力。由于高压空气能力密度

较低,且气动发动机的能量利用率低,因此,改善其能量利用率,提高其机械效

率至关重要。曲柄连杆机构是发动机动力传输的核心机构,对发动机的整体工作

及汽车的动力传递起到至关重要的作用。通过研究一种新型气动发动机的曲柄连

杆机构,利用MATLAB/Simulink对其运动特性进行仿真分析,分析其对气动发

动机性能的影响,研究结果为今后进一步提高气动发动机的效率提供了指导方

向。

标签:曲轴;连杆;气动发动机;运动学仿真;发动机性能

0引言

气动发动机以压缩空气作为工质,将高压空气直接输入气缸膨胀以推动活塞

做功,实现了将高压空气的压力能转化为转动形式的机械能输出。与传统内燃机

相比,气动发动机的做功原理比较简单,通过气体膨胀推动活塞做功,进而对外

输出功率,实现了无燃烧、零污染物,是真正意义上的绿色动力汽车。气动发动

机具有突出的特点和很好的应用前景,但其能量利用效率低是最为突出的和最需

要迫切解决的问题。

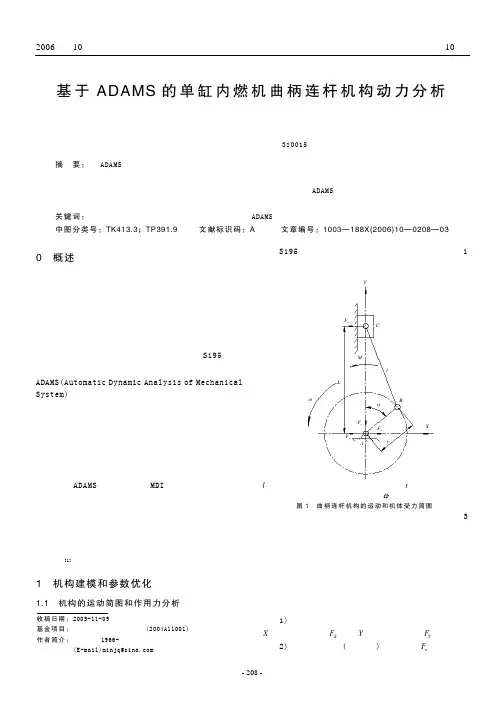

曲柄连杆机构是发动机实现工作循环,完成能量转换的关键部件,它将活塞

的周期往复运动转变为曲轴的旋转运动,从而对外输出转矩,为汽车提供行驶所

需的动力,对发动机的可靠性、动力性影响很大。一直以来,以曲柄连杆机构为

基础的往复活塞式发动机的研究及进展对汽车行业乃至整个工业的发展起着较

大的推动作用。当活塞在作往复运动时,其速度和加速度的数值及变化规律对曲

柄连杆机构以及内燃机整体的工作有很大影响,研究曲柄连杆机构运动学的主要

任务实际上就是研究活塞的运动规律。为了进一步提高循环热效率和燃烧效率以

及机械效率,优化内燃机的性能,众多国内外的专家学者都对传统往复式活塞所

用的曲柄连杆机构(图1)进行改进,试图通过对内燃机曲柄连杆机构的改进提

高其性能。笔者对一种新的双连杆往复机构进行仿真研究,这种曲柄连杆机构的

结构特点,使得其在运动过程中,活塞在上止点附近停留时间较长。本文对应用

这种机构的气动发动机建立了数学模型,利用Matlab/simulink进行仿真,并与

传统往复活塞式曲柄连杆机构进行对比,得出仿真结果。此外,对这种新型曲柄

连杆机构的活塞运动规律以及有可能对气功发动机工作过程产生的影响作了简

要分析。

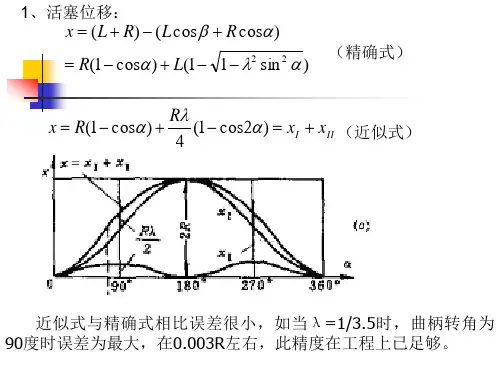

1.1传统曲柄连杆机构数学模型及求解

根据图1所示,设OB=R为曲拐中心到曲轴旋转中心的距离(即曲柄),AB=L

为连杆长度,λ=R/L。活塞在上止点时(A1位置)曲轴转角为0,活塞在下止点

时(A2位置)曲轴转角为180°。由此可推导出活塞的位移为:

x=R+L-Rcosα-Lcosβ=R[1-cosα+1λ(1-cosβ)](1)

由公式可知,活塞的运动特性是由曲轴转角、曲轴长度、连杆长度和转速组

成的函数。将位移对时间求导可以得到活塞的运动速度,活塞运动的加速度可由

活塞速度对时间求导求得。利用MATLAB/Simulink中的微分模块,分别对位移

和速度进行微分即可求解出活塞的运动规律。仿真时,给定曲柄半径为47mm,

初始曲柄连杆比为1/3.5,初始转速为1000r/min,最终得出的活塞运动结果。

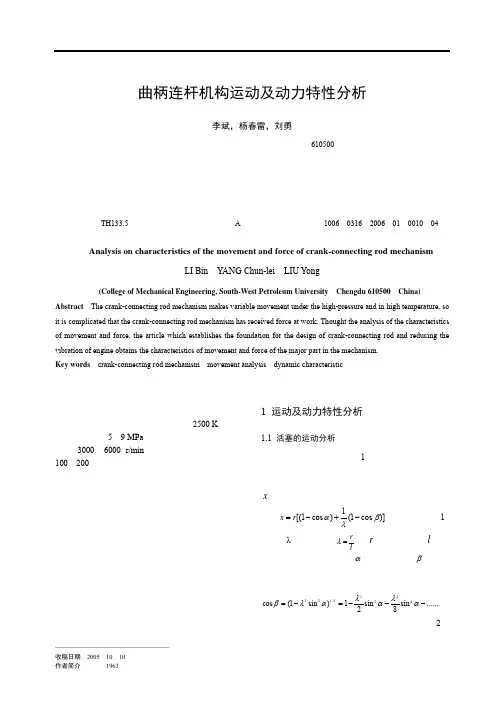

1.2新型曲柄连杆机构的结构介绍

新型曲柄连杆机构运动学分析简图传统曲柄连杆机构由曲柄OB、连杆AB

以及活塞组件构成,将活塞的往复运动通过作连杆转变为曲柄的旋转运动,从而

输出动力。与传统机构相比,新型双连杆机构气动发动机的结构如图2所示,该

机构仅在原来的曲柄连杆机构基础上增加了一套曲柄连杆,传统曲柄连杆机构中

连杆直接与曲柄相连,这种双连杆结构则是活塞连杆AE与另一连杆DE相连,

而与曲柄相连的连杆BC抵押在连杆DE上,连杆DE的底端可通过键连接固定

在固定轴上。在双连杆机构中,活塞的往复运动通过连杆AE将力传递给连杆

BC,再经连杆BC将力传递给曲柄OC,进而转变为曲柄的旋转运动,输出动力。

1.3新型曲柄连杆机构的数学模型及求解

设活塞行程为x,连杆CB=L1,DE=L2,AE=L3,假设连杆BC在曲轴运转

过程中,B点始终沿x轴水平运动,不存在左右摆动现象,且B点为连杆DE的

中点。根据图2对该结构进行分析得到活塞的位移为:

为方便对比分析,将该结构和传统结构分别进行运动学分析,设定的曲柄半

径及气缸工作容积相同,利用MATLAB/Simulink进行仿真求解,对活塞位移和

速度微分即可求出活塞的运动规律如图3~图5。

1.4新型曲柄连杆机构的结构介绍

活塞行程变化规律曲线图4活塞速度变化规律曲线图5活塞加速度变化规律

曲线由仿真结果可以看出,该双连杆结构在一定的曲轴转角内活塞位置基本保持

不变,该阶段曲轴转角持续进100°,分别位于起始阶段及结束阶段,可根据该

阶段的特性,设置为进气行程。此后,随曲轴转角的增加,活塞运动速度迅速上

升,促使缸内气体迅速膨胀。

2新型曲柄连杆机构对气动发动机的性能影响

将该结构应用到气动发动机上,通过模拟计算,可以得到该结构下缸内压力、

温度以及瞬时输出扭矩的变化规律。假定曲轴转角0-90°为进气阶段,90°-180°

为膨胀阶段,180°-360°为排气阶段,进气初始压力为1MPa,转速为1000r/min,

两种结构的曲柄半径及气缸工作容积相同。为方便直观的评价该结构对发动机性

能的影响,仿真时将该结构与传统结构进行对比,得到结果如图6所示。

图6缸内气体压力变化规律对比图图7缸内气体温度变化规律对比图由仿真

结果可知,应用该种曲柄连杆结构的气动发动机,在进气初始阶段,缸内压力快

速上升到最大压力,且基本持续在进气压力值内,而应用传统曲柄连杆机构的气

动发动机,随着曲轴转角的增大,缸内压力逐渐降低,且最大压力的值低于应用

该种双连杆结构的缸内最大压力值。此外,应用该种双连杆结构的气动发动机,

其缸内温度、瞬时扭矩的最大值均高于传统结构的发动机,这是因为其最高压力

增大的缘故。

3结论与展望

曲柄连杆机构的机构对气动发动机的性能有一定影响,笔者提出的机构有效

的使得高压气体的膨胀过程接近等温膨胀,有效的提高了发动机的最大扭矩,发

动机工作的最低温度有明显上升,能够有效的避免结霜显现。但曲柄连杆机构在

工作过程中,受到周期性变化的激励力作用,有可能在工作转速范围内发生强烈

的共振,使得动应力急剧增大,在曲轴的内部产生疲劳裂纹而导致曲轴过早的出

现弯曲疲劳和扭转疲劳破坏,因此研究其受力的变化及影响有重要意,因此,下

一步有必要对该结构进行静力学分析,针对气动发动机的工作特点,对该结构进

行疲劳极限分析,并对曲柄连杆的各项参数、尺寸进行优化设计,得到稳定性更

好地产品。