聚丙烯(PP)树脂粉料企业标准

- 格式:docx

- 大小:34.16 KB

- 文档页数:7

秘密★2010-04-25发布 2010-04-30实施奇瑞汽车股份有限公司 发布Q/SQRQ/SQR 04.137-2010前言本标准在Q/SQR.04.137-2004基础上进行修订,其目的是满足公司不同车型对材料的技术要求和材料相关法规要求,规范公司聚丙烯材料命名和标识,同时结合公司目前材料的实际使用情况以及发展规划,对聚丙烯材料标准进行丰富和完善;本标准替代Q/SQR.04.137-2004《PP类材料标准》本标准与Q/SQR.04.137-2004相比,主要变化如下:1、在范围中明确了本标准适用于注塑类聚丙烯材料;2、在规范性引用文件中增加了DIN 16780 《热塑性塑料试样的制备及性能测试》、GB/T 8170《数值修约规则与极限数值的表示和判定》、DIN 50014《塑料试样状态调节和试验的标准环境》、Q/SQR.04.666《禁用和限用物质规范》、Q/SQR.04.667《塑料、橡胶零件的材料标识》,取消了DIN 53456 《塑料球压硬度的测定》,将Q/SQR.04.095《塑料薄膜平幅织物氙弧灯连续照射检验规范》替换成Q/SQR.04.514《汽车一般塑料制品通用环境试验标准》,并将DIN表更改为DIN EN ISO;3、在分类和标识中重新对材料进行了命名和分类,并增加了材料标识;4、对材料技术要求作了如下修改:(1)表1 “PP类材料”更改为“无填充类和增韧类材料技术要求”,表2“PP+FILLERS类”更改为“填充增强类材料技术要求”,表3 “PP+PE类”更改为“增韧增强类材料技术要求”,表4 “PP+EPDM类”更改为“增韧增强类材料技术要求”,无表5;(2)将PP1、PP2、PP3、PP4、PP5五种规格的PP整合为均聚与共聚两种规格的PP;(3)将PP+PE由三种规格减少为两种规格,同时取消了PP+EPDM+PE类材料。

(4)取消了以PP6、PP7、PP8、PP9、PP10命名的材料;(5)对材料试行技术分级;(6)将PP-T20材料技术要求分为内饰材料用和外饰材料用;(7)取消球压硬度技术要求;(8)取消用H、M、L表示高、中、低级别技术要求,用A、B、C表示不同级别的技术要求;(9)内饰护板C级别增加发粘要求;(10)增加了PP+EPDM-TX(直接注塑无缝气囊仪表板用)材料技术要求;(11)增加了散热器格栅用材料技术要求。

Q B/C C CC C C CCCC/QB004 -2010-001 聚丙烯注塑件(PP)技术标准xxxx-08-xx发布 xxxx-08-xx实施发布聚丙烯注塑件(PP)(试行)1 范围本标准规定了常诚公司聚丙烯类材料的技术要求和实验方法。

本标准适用于一般汽车注塑制品用聚丙烯类塑料材料的检验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性DIN 53479 非泡沫塑料材料的密度和相对密度测定方法DIN 53456 塑料球压硬度的测定DIN 53455 塑料拉伸性能的测定DIN 53452 塑料弯曲性能的测定DIN 53453 塑料冲击强度的测定DIN 53497 热性能的测定3 分类及标识3.1 聚丙烯及其改性料分类及标识如下表:4、材料性能页脚内容表2 PP+填充类表2页脚内容4 试验说明5.1 试验标准环境进行试验前,必须先使试样在DIN 50014-23/50-2标准气候中至少作24小时的预处理。

5.2 试样要求试样为注塑成型。

所制得的试样完整,外观良好,无气泡,缩痕和熔合纹。

5.3 密度按DIN 53479方法A进行。

5.4 熔融温度按DIN 53736方法进行5.5 燃烧灰份按DIN EN 60进行5.6 球压硬度按DIN 53456进行,试样厚度4mm,球压硬度大于60用H358/30,小于60时用H132/305.7 拉伸强度按DIN 53455进行,试样样条按DIN 53504的标准试样S2,(75×4×2)mm,拉伸速度50mm/min5.8 弯曲强度按DIN 53452进行,试样50×10×4,支承半径1.0至1.2mm;试验速度为14±1mm/min5.9 冲击韧性、缺口冲击强度按DIN 53453进行,标准小试棒,尺寸(50×6×4)mm(缺口深度为试样厚1/3),4J摆锤。

pp材料标准PP材料标准。

PP材料,即聚丙烯材料,是一种常见的塑料材料,具有良好的耐热性、耐化学性和机械性能,因此在工业生产中得到广泛应用。

为了确保PP材料的质量和使用效果,制定了一系列的标准来规范其生产和使用。

本文将就PP材料的相关标准进行介绍,以便读者更好地了解和应用这一材料。

首先,PP材料的生产标准主要包括原料选用、生产工艺、质量控制等方面。

在原料选用方面,应选择符合国家标准的聚丙烯树脂作为原料,并严格控制其质量和性能指标。

生产工艺方面,应按照相关标准进行生产,包括挤出、注塑、吹塑等工艺的要求,以确保产品的一致性和稳定性。

在质量控制方面,应建立完善的质量管理体系,包括原料检验、生产过程控制、成品检验等环节,以确保产品符合标准要求。

其次,PP材料的使用标准主要包括产品设计、加工工艺、使用环境等方面。

在产品设计方面,应根据产品的使用要求和工艺特点,合理选择PP材料的牌号和规格,确保产品的性能和质量。

在加工工艺方面,应根据PP材料的特性和要求,选择合适的加工工艺,包括挤出、注塑、吹塑、热压等工艺,以确保产品的成型质量和性能。

在使用环境方面,应根据产品的使用条件和要求,选择适合的PP材料,以确保产品在不同环境下的稳定性和耐用性。

总之,PP材料的标准化对于保障产品质量、提高生产效率、降低生产成本具有重要意义。

只有严格按照相关标准进行生产和使用,才能确保PP材料的质量和性能符合要求,满足不同行业和领域的需求。

因此,我们应该加强对PP材料标准的学习和理解,不断提高标准意识,促进PP材料的规范化生产和使用,推动我国塑料工业的健康发展。

通过对PP材料标准的介绍,相信读者对PP材料的标准化生产和使用有了更深入的了解。

希望本文能够为读者提供一些参考和帮助,促进PP材料的规范化生产和使用,推动我国塑料工业的发展。

让我们共同努力,为推动我国塑料工业的发展贡献自己的力量。

P P材料技术标准集团档案编码:[YTTR-YTPT28-YTNTL98-UYTYNN08]发布CCC /QB004 -2010-001聚丙烯注塑件(PP)技术标准xxxx -08-xx 发布 xxxx -08-xx 实施聚丙烯注塑件(PP)(试行)1 范围本标准规定了常诚公司聚丙烯类材料的技术要求和实验方法。

本标准适用于一般汽车注塑制品用聚丙烯类塑料材料的检验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性DIN 53479 非泡沫塑料材料的密度和相对密度测定方法 DIN 53456 塑料球压硬度的测定 DIN 53455 塑料拉伸性能的测定 DIN 53452 塑料弯曲性能的测定 DIN 53453 塑料冲击强度的测定 DIN 53497 热性能的测定3 分类及标识Q B /C C C C C CC4、材料性能4 试验说明试验标准环境进行试验前,必须先使试样在DIN 50014-23/50-2标准气候中至少作24小时的预处理。

试样要求试样为注塑成型。

所制得的试样完整,外观良好,无气泡,缩痕和熔合纹。

密度按DIN 53479方法A进行。

熔融温度按DIN 53736方法进行燃烧灰份按DIN EN 60进行球压硬度按DIN 53456进行,试样厚度4mm,球压硬度大于60用H358/30,小于60时用H132/30拉伸强度按DIN 53455进行,试样样条按DIN 53504的标准试样S2,(75×4×2)mm,拉伸速度50mm/min弯曲强度按DIN 53452进行,试样50×10×4,支承半径至;试验速度为14±1mm/min冲击韧性、缺口冲击强度按DIN 53453进行,标准小试棒,尺寸(50×6×4)mm(缺口深度为试样厚1/3),4J摆锤。

附件:

聚丙烯酸树脂Ⅲ

Jubingxisuan Shuzhi Ⅲ

Polyacrylic Resin Ⅲ

本品为甲基丙烯酸与甲基丙烯酸甲酯以35:65 的比例共聚而得。

【性状】本品为白色条状物或粉末,在乙醇中易结块。

本品(如为条状物断成约1cm,粉末则不经研磨)在温乙醇中1 小时内溶解,在水中不溶。

酸值取本品约0.5g,精密称定,置250ml 锥形瓶中,加75%中性乙醇(对酚酞指示

10min),取续滤液作为供试品溶液。

测定法分别精密吸取供试品溶液与对照品溶液各20μL,注入液相色谱仪,按外标法以峰面积计算,甲基丙烯酸与甲基丙烯酸甲酯的含量之和不得过0.1%。

重金属取本品1.0g,依法检查(通则0821 第二法),含重金属不得过百万分之三十。

砷盐取本品1.0g,置150ml 锥形瓶中,加硫酸5ml,加热完全炭化后,逐滴加入浓过氧化氢溶液(如发生大量泡沫,停止加热并旋转锥形瓶,防止未反应物在锥形瓶底结块),直至溶液无色。

放冷,小心加水10ml,再加热至三氧化硫气体出现,放冷,缓缓加水适量使成28ml,依法检查(通则0822),应符合规定(0.0002%)。

【类别】药用辅料,包衣材料和释放阻滞剂等。

【贮藏】密封,30℃以下储存。

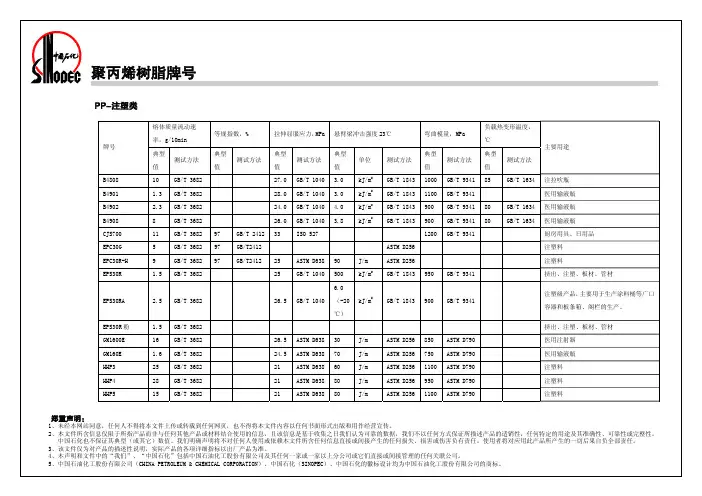

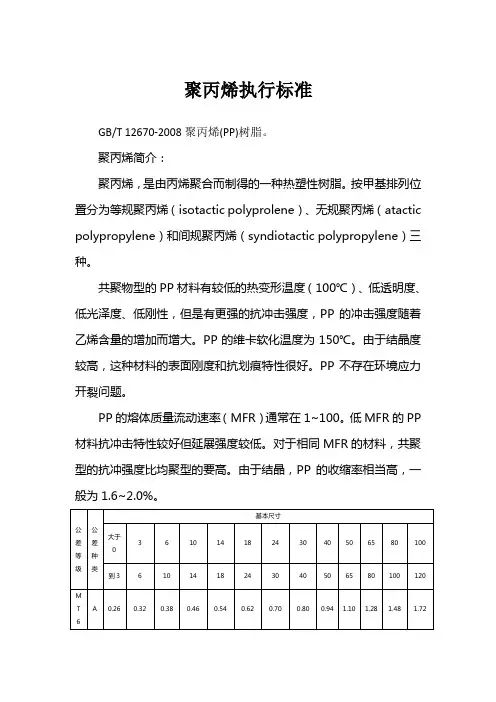

聚丙烯执行标准

GB/T12670-2008聚丙烯(PP)树脂。

聚丙烯简介:

聚丙烯,是由丙烯聚合而制得的一种热塑性树脂。

按甲基排列位置分为等规聚丙烯(isotactic polyprolene)、无规聚丙烯(atactic polypropylene)和间规聚丙烯(syndiotactic polypropylene)三种。

共聚物型的PP材料有较低的热变形温度(100℃)、低透明度、低光泽度、低刚性,但是有更强的抗冲击强度,PP的冲击强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150℃。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

PP的熔体质量流动速率(MFR)通常在1~100。

低MFR的PP 材料抗冲击特性较好但延展强度较低。

对于相同MFR的材料,共聚型的抗冲强度比均聚型的要高。

由于结晶,PP的收缩率相当高,一般为1.6~2.0%。

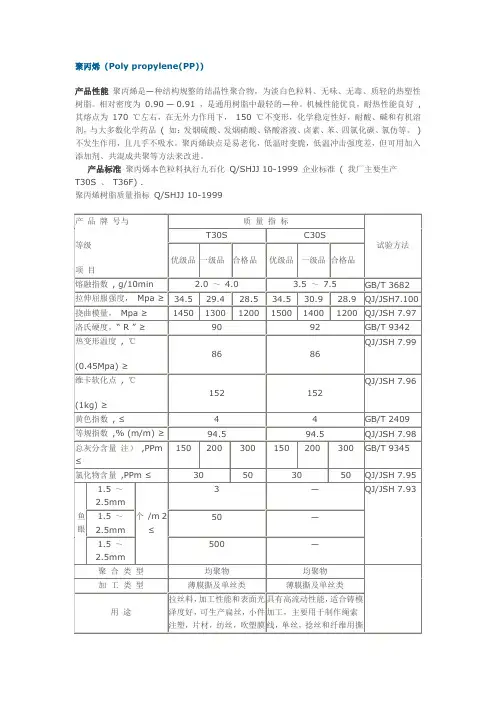

聚丙烯(Poly propylene(PP))

产品性能聚丙烯是—种结构规整的结晶性聚合物,为淡白色粒料、无味、无毒、质轻的热塑性树脂。

相对密度为0.90 — 0.91 ,是通用树脂中最轻的—种。

机械性能优良,耐热性能良好, 其熔点为170 ℃左右,在无外力作用下,150 ℃不变形,化学稳定性好,耐酸、碱和有机溶剂,与大多数化学药品( 如:发烟硫酸、发烟硝酸、铬酸溶液、卤素、苯、四氯化碳、氯仿等。

) 不发生作用,且几乎不吸水。

聚丙烯缺点是易老化,低温时变脆,低温冲击强度差,但可用加入添加剂、共混成共聚等方法来改进。

产品标准聚丙烯本色粒料执行九石化Q/SHJJ 10-1999 企业标准( 我厂主要生产

T30S 、T36F) .

聚丙烯树脂质量指标Q/SHJJ 10-1999

聚丙烯树脂质量指标Q/SHJJ 10-1999

聚丙烯树脂质量指标Q/SHJJ 10-1999

聚丙烯树脂粒料产品质量标准Q/SHJJ 10-1999。

热重分析法(TGA)测定聚烯烃产品中炭黑含量(征求意见稿)编制说明《热重分析法(TGA)测定聚烯烃产品中炭黑含量》地方标准修订工作组福建省产品质量检验研究院2015年6月DB35/T ××××-××××热重分析法(TGA)测定聚烯烃产品中炭黑含量(征求意见稿1)编制说明1任务来源根据2015年第一批福建省地方标准拟制修订计划,《热重分析法(TGA)测定聚烯烃产品中炭黑含量》标准制定项目,由福建省产品质量检验研究院负责起草工作。

本标准制定工作计划时间为2015年。

本标准由福建省产品质量检验研究院提出,福建省塑料及其制品标准化技术委员会归口(SAFJ/TC7)。

2国内外有关标准情况调研工作组对国内外聚烯烃炭黑含量测试的标准和方法进行了调研。

具体情况如下:(/index.aspx?T oken=%24T oken%24&First=First)by炭黑1)ISO 6964-1986《聚烯烃管和配件用焙烧和热解测定炭黑含量试验方法和基本规范》;2)ASTM D 1603-06《聚烯烃塑料中炭黑含量的测试方法》;3)BS 2782-4 Method 452B 1993《塑料测试方法化学特性聚烯烃化合物中炭黑含量测定》4)GB/T13021-1991 《聚乙烯管材和管件炭黑含量的测定热失重法》以上4个标准测试炭黑含量时均采用管式热解法,即:将已称量的样品置于石英样品舟中,在氮气气氛下,管式电炉加热至550℃热解样品,聚合物热裂解完全后,将剩余试样中在氮气气氛中冷却,然后将此样品进行称量然后再将试样转移到900℃的马弗炉中,在空气中煅烧直至炭黑被氧化完全。

我们在日常检测中发现,此方法存在以下缺点:1、试验步骤繁琐、试验周期长;2、误差来源多,试验结果重现性较低;3、测试过程不够直观,无法在线观察产品热分解的特性,无法全面评定材料的热分解行为和炭黑含量;4、试验气体使用量大,试验废气大,马弗炉等加热设备能耗大。

PP配方设计的牌号选择

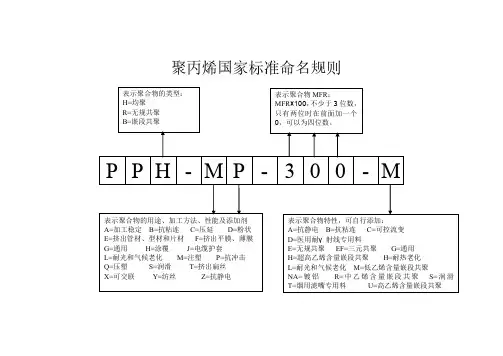

按国家标准GB 2546-88,聚丙烯树脂根据聚合物类型、主要用途、等规指数、熔体指数和材料特征性能分类。

聚丙烯树脂按下列顺序组成。

材料特征性能

熔体指数(见表1)

等规指数(见表2)

主要用途(见表3)

聚合物类型(见表4)

表1 聚合物类型

表2 主要用途

表

表4 熔体指数

材料特征性能指添加剂、填料、着色剂等加人情况,以北京燕山石油化工公司PP为例,其加入填加剂如表5所示。

根据聚丙烯取代基(CH3)在主链位置,分为等规聚丙烯IPP(CH3在主链同一侧)间规聚丙烯SPP(CH3交替在主链两侧)和无规聚丙烯APP(CH3无规则地在主链两侧)。

聚丙烯树脂中的95%为等规聚合物,它是结构规整的结晶聚合物。

表5 北京燕山石化PP添加剂举例

影响IPP性能的因素有等规度、结晶度、晶体形态、相对分子质量及相对分子质量分布。

等规度愈高,结晶度愈大。

随着结晶度的增加,熔点、密度、耐热性、刚性等均提高。

SPP尚未工业化,它可作为弹性材料。

APP为乳白色至浅棕色橡胶状物质,为非极性分子,分子立体规整性差,为典型非晶态结构,目前APP主要用以制造母料,可改善加工性,也可提高制品性能。

PP的加工成型方法与PE相似,主要采用注塑成型、挤出成型、吹塑等成型方法,也可进行二次加工。

PP主要用于家庭日用品、汽车等工业零配件一、容器、电器零件、包装材料、管材、板材、纤维、地毯、绳索等。

PP挤出成型温度180-280摄氏度,通过双向拉伸工艺,可制造性能优异的双向拉伸膜(BOPP 膜)。

聚丙稀酸酯材料标准号全文共四篇示例,供读者参考第一篇示例:聚丙烯酸酯材料标准号是由国家标准化委员会颁布的,用于规范聚丙烯酸酯材料的质量、性能和使用要求。

通过制订标准,可以提高产品的一致性和可比性,帮助企业降低生产成本,提高市场竞争力。

消费者也可以通过标准来选择合格的产品,保障自身权益。

聚丙烯酸酯材料标准主要包括以下几个方面:1.质量要求:标准规定了聚丙烯酸酯材料的物理、化学性质,如密度、熔点、抗拉强度、硬度等。

还包括了对材料外观、检测方法、包装标识等方面的要求,以确保产品的质量稳定和可靠性。

2.性能要求:标准还规定了聚丙烯酸酯材料在不同环境条件下的性能要求,如耐热性、耐候性、耐酸碱性等。

这些性能要求直接影响了产品在使用过程中的表现和寿命,因此是制订标准的重要内容之一。

3.制造工艺规范:标准还包括了对聚丙烯酸酯材料的生产工艺和加工工艺的规定,如原料配比、运行参数、成型方法等。

这些规范可以帮助生产企业实现规范化生产,提高产品质量和生产效率。

4.安全性与环保要求:标准对聚丙烯酸酯材料的安全性和环保性也进行了规范,包括对有害物质的限制、产品的回收利用要求等。

这些要求旨在保护用户健康和环境,促进可持续发展。

聚丙烯酸酯材料标准的制订需要广泛征求专家意见、产业界反馈和相关部门审核,确保标准的科学性、合理性和实用性。

随着科技的不断发展和产业的快速变化,标准也需要不断更新和完善,以适应新的需求和挑战。

聚丙烯酸酯材料标准是保障产品质量和安全的重要工具,对于推动行业健康发展和提升企业竞争力具有重要意义。

企业和消费者都应积极参与标准制订和执行,共同维护市场秩序和产品质量,实现可持续发展的目标。

【2000字】第二篇示例:聚丙稀酸酯是一种热塑性树脂材料,具有优异的机械性能、耐热性和化学稳定性,常用于制备塑料制品、管道、电线电缆、汽车零部件等。

为了规范聚丙稀酸酯材料的生产和应用,各国都制定了相应的标准来规定其质量、性能和技术要求。

聚丙烯产品质量控制一、引言聚丙烯是一种重要的聚合物材料,广泛应用于塑料制品、纺织品、汽车零件等领域。

为确保聚丙烯产品的质量,需要进行严格的质量控制。

本文将详细介绍聚丙烯产品质量控制的标准格式文本。

二、产品规格1. 外观要求:聚丙烯产品应呈现均匀的颜色,无明显的色差、气泡、杂质等。

2. 尺寸要求:根据不同的产品类型,确定其尺寸范围和公差。

3. 物理性能:包括拉伸强度、断裂伸长率、硬度等指标,应符合相关标准。

三、原材料检验1. 聚丙烯原料的选择应符合国家标准,确保其质量稳定。

2. 原材料应进行外观检查,检查是否有异物、杂质等。

3. 进行熔指流动速率(MFR)测试,以确定原料的熔融性能。

四、生产工艺控制1. 温度控制:根据不同的产品要求,控制熔融温度、冷却温度等参数。

2. 压力控制:确保注塑机的压力稳定,避免产品出现缺陷。

3. 注塑时间控制:根据产品的尺寸和厚度,确定合适的注塑时间。

五、产品检验1. 外观检验:检查产品表面是否有明显的缺陷,如气泡、痕迹等。

2. 尺寸检验:使用合适的测量工具,测量产品的尺寸,与规格进行比对。

3. 物理性能检验:使用拉伸试验机等设备,测试产品的拉伸强度、断裂伸长率等指标。

六、产品包装和存储1. 包装要求:根据产品的特点和运输方式,选择合适的包装材料和方式,确保产品不受损。

2. 存储条件:聚丙烯产品应存放在干燥、通风良好的仓库中,避免阳光直射和高温环境。

七、质量记录和报告1. 所有产品的检验结果和相关数据应进行记录,以备查证。

2. 定期生成质量报告,分析产品的质量趋势和改进措施。

八、质量控制的改进1. 定期评估质量控制的效果,发现问题并采取相应的改进措施。

2. 建立持续改进的机制,通过培训、技术更新等方式提高员工的质量意识和技术水平。

九、结论通过严格的聚丙烯产品质量控制,可以确保产品的质量稳定和一致性。

各个环节的标准化操作和监控,能够有效降低产品的不合格率,提高客户满意度。

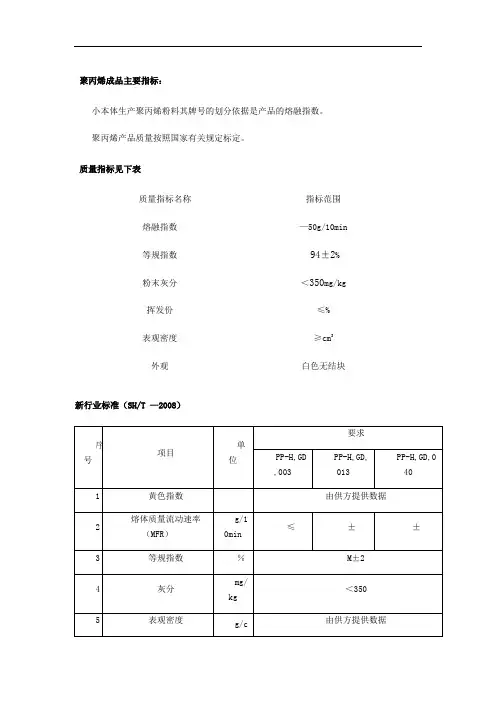

聚丙烯(PP)树脂粉料企业标准1 范围本标准规定了聚丙烯树脂粉料的分类命名、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于以丙烯为原料,经连续法聚合制得的粉状聚丙烯均聚物。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1040.1-2006 塑料拉伸性能的测定第1部分:总则(ISO 527-1:1993,IDT)GB/T 1040.3-2006 塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件(ISO 527-3:1995,IDT)GB/T 1636—2008 塑料能从规定漏斗流出的材料表观密度的测定(ISO 60:1977,MOD)GB/T 2412—2008 塑料聚丙烯(PP)和丙烯共聚物热塑性塑料等规指数的测定(ISO 9113:1986,MOD)GB/T 2547—2008 塑料取样方法GB/T 2918—1998 塑料试样状态调节和试验的标准环境(idt ISO 291:1997)GB/T 3682—2000热塑性塑料熔体质量流动速率和熔体体积流动速率的测定(idt ISO 1133:1997)GB/T 8170-2008 数值修约规则与极限数值的表示和判定GB/T 9345.1—2008 塑料灰分的测定第1部分通用方法(ISO 3451-1:1997,IDT)GB/T 9352—2008塑料热塑性塑料材料试样的压塑(ISO 293:2004,IDT)GB 9693 食品包装用聚丙烯树脂卫生标准Q/SH 0252—2015 聚丙烯(PP)模塑和挤出材料命名系统与分类基础3 分类与命名聚丙烯树脂粉料的分类与命名按中国石油化工集团公司标准Q/SH 0252-2015的规定进行。

4 要求4.1 聚丙烯树脂粉料为本色粉状或细小的颗粒,无杂质。

4.2 对于有卫生要求的产品,应符合GB 9693的要求。

4.3 聚丙烯树脂粉料的其它技术要求见表1。

5 试验方法5.1 结果判定试验结果的判定按GB/T 8170—2008中规定的修约值比较法进行。

5.2 试验样品的预处理5.2.1未经干燥的试样,应用通氮烘箱在90℃下对试样进行干燥处理。

5.2.2按1%的比例加入与生产装置相同或等效的热稳定剂,并混合均匀。

5.3 压塑试片的制备按5.2.2对试验样品进行预处理。

压塑试片的制备按GB/T 9352—2008步骤进行,使用溢料式模具。

压塑试片的工艺条件见表2。

使用冲压机按GB/T 1040.3—2006中5型试样的规格切取试样(厚度1.6mm)。

表2 压塑试片的工艺条件要求成型试样表面光滑、平整,无毛边、气泡、裂纹、杂质等缺陷。

5.4 试样的状态调节和试验的标准环境试样的状态调节按GB/T 2918—1998的规定进行,温度23℃±2℃,时间至少40h,但不超过96h。

标准试验环境符合GB/T 2918—1998的规定,温度23℃±2℃,相对湿度为50%±10%。

5.5 熔体质量流动速率按5.2.2对试验样品进行预处理。

按GB/T 3682—2000中A法或B法规定进行测定,仲裁时采用A法。

试验条件为M(温度230℃、负荷2.160kg)。

选用B法测定熔体质量流动速率时,熔体密度值为0.738g/cm3。

试验时,在清理料筒后装样前应吹氮15s,氮气压力约为0.05MPa,减小氮气流量,在氮气流下往料筒中加入粉料。

5.6 等规指数按GB/T 2412—2008规定进行,采用粉料直接测试,萃取时间6h。

5.7 灰分取试样100g,按GB/T 9345.1—2008规定进行,采用直接燃烧法(A法),煅烧温度为850℃±50℃。

5.8 表观密度表观密度的测定按GB/T 1636—2008规定的步骤进行,选用B型漏斗,取样量115±5cm3,漏斗下料口距测量圆筒口20mm。

5.9 拉伸屈服应力按5.2的规定处理样品,按5.3制备试样并按5.4进行试样状态调节。

在5.4的标准试验环境下按GB/T 1040.1—2006规定的步骤进行测试,试验速度为50mm/min。

5.10氯含量氯含量的测定按附录A的规定进行。

5.11挥发份挥发份的测定按附录B的规定进行。

6 检验规则6.1 检验分类与检验项目聚丙烯树脂粉料产品的检验分为型式检验和出厂检验。

4.2条的卫生要求只需在聚丙烯树脂粉料产品有特定用途时检验。

4.3表1中的所有项目为型式检验项目,表1中所有型式检验项目进行出厂检验。

6.2 组批规则与抽样方案6.2.1 组批规则聚丙烯树脂粉料以同一生产线上、相同原料、相同工艺所生产的同一牌号的产品组批,每一生产周期稳定生产的同一牌号的产品为一批,以批为单位进行检验和验收。

6.2.2 抽样方案聚丙烯树脂粉料样品可在包装线上或包装后随机抽取。

包装后产品的取样应按GB/T 2547—2008规定进行。

6.3 判定规则和复验规则6.3.1 判定规则产品由生产厂质量检验部门按照本标准规定的试验方法进行检验。

依据检验结果和技术要求对产品作出质量判定,并提出证明。

产品出厂时,每批产品应附有产品质量检验合格证。

合格证上注明产品名称、牌号、批号、执行标准,并盖有质检专用章和检验员章。

6.3.2 复验规则检验结果若某项指标不符合本标准要求时,应按6.2.2重新加倍取样对该项目进行复验,以复验结果作为该批产品的质量判定依据。

7 标志聚丙烯树脂粉料的外包装袋上应有明显标志。

标志内容包括:商标、产品名称、生产厂名称、生产厂地址、产品标准号、产品牌号、批号和净含量等。

8 包装、运输和贮存8.1 包装聚丙烯树脂粉料采用内覆膜聚丙烯编织袋包装,每袋产品净含量25kg或采用吨包装。

8.2 运输聚丙烯树脂粉料为非危险品。

在运输和装卸过程中严禁使用铁钩等锐利工具,切忌抛掷、踩踢。

运输工具应保持清洁、干燥,并备有厢棚或苫布,严禁日晒、雨淋。

运输时不得与沙土、碎金属、煤炭、玻璃等其它物品混合装运,更不可与易燃物、有毒或腐蚀性物品混装。

8.3 贮存聚丙烯树脂粉料应贮存在通风、干燥、阴凉、清洁并具有良好消防设施的仓库内,远离热源,防止阳光直接照射。

贮存期从生产之日起,一般不超过6个月。

(规范性附录)聚丙烯氯含量的测定(电位滴定法)A.1 范围本附录规定了用电位滴定法测定聚丙烯中氯含量的方法。

本附录适用于氯含量高于3μg/g的聚丙烯样品。

A.2 方法概要试样经氢氧化钾–乙醇溶液处理后,加热使乙醇缓慢蒸发,蒸余物在电炉上加热燃烧后,移入500℃马福炉中,除去残炭,加入稀硝酸溶解残余物,用硝酸银溶液进行电位滴定,测定聚丙烯的氯含量。

A.3 试剂除非另有说明,在分析中仅使用确认为分析纯的试剂和蒸馏水或去离子水或相当纯度的水。

A.3.1 95%乙醇:分析纯。

A.3.2 硝酸水溶液:体积分数为2%。

A.3.3 氯化钠溶液:0.12g/L。

A.3.4 氢氧化钾–乙醇溶液:20g/L,用95%乙醇配制。

A.3.5 硝酸银标准溶液:按GB/T601中4.21的规定配制和标定,按GB/T601中3.9的规定稀释至0.01mol/L。

A.4 仪器A.4.1 电位滴定仪。

A.4.1.1 电位计:精度为2mV/格,量程为(-500~+500) mV;A.4.1.2 参比电极:双液接型饱和甘汞电极,内充饱和氯化钾溶液,滴定时外套管内盛饱和硝酸钾溶液(5.5)和甘汞电极相连。

A.4.1.3 测量电极:银电极(含银99.9%,与电位计连接时要用屏蔽线)。

A.4.2 分析天平:精度0.0001g。

A.4.3 调压电炉:1KW,(0~220)V可调。

A.4.4 调温马福炉:可控温(500±20)℃。

A.4.5 铂坩埚:70mL。

A.4.6 坩埚钳:包铂头。

A.4.7 石棉网。

A.4.8 烧杯:50mL。

A.4.9 量筒:50mL。

A.4.10 移液管:5mL。

A.4.11 移液管:10mL。

A.4.12 微量滴定管:棕色,分度值0.02mL或0.01mL。

A.5 测试步骤A.5.1 称取(20±0.1)g试样于铂坩埚中,准确至0.0001g。

加入氢氧化钾-乙醇溶液20mL,使之完全浸没试样,并在垫有石棉网的电炉上加热,使乙醇缓慢蒸发。

A.5.2 待乙醇蒸发后,用无灰滤纸引燃,调节加热强度,控制火焰高度不高于100mm。

充分燃烧后,将铂坩埚及残余物移入马福炉中,在500℃下煅烧4小时,除去残炭。

A.5.3 从马福炉中取出经煅烧的试样。

冷却后,用量筒准确量取硝酸水溶液30mL倒入铂坩埚,使试样完全溶解。

用移液管(A.4.10)准确加入氯化钠溶液5mL ,搅拌均匀。

A.5.4 用移液管(A.4.11)准确移取10mL试液于烧杯中,并加入95%的乙醇30mL。

A.5.5 将烧杯置于滴定台上,调节电极位置,使下端浸入待测溶液中。

将装有硝酸银标准溶液的滴定管的尖嘴伸至烧杯中液面下约25mm。

插入搅拌棒,调节搅拌速度,使之呈剧烈而无液体飞溅地搅拌。

A.5.6 记录滴定管及电位计初始读数。

加入适当少量的AgNO3标准溶液,待电位恒定后,记录毫伏及毫升数。

若电位变化小于6mV/0.1mL,即认为恒定。

根据电位变化情况,调整每次加入硝酸银标准溶液的量。

当电位变化较小时,每次加入量可大至0.1mL;当电位变化大于6mV/0.1mL,可逐次加入0.02mL。

A.5.7 确定电位突跃点并记录该点时的AgNO3标准溶液的消耗毫升数。

A.5.8 同时按A.5.3~A.5.7的步骤,不加试样作空白试验。

A.6 计算聚丙烯的氯含量以质量分数W计,数值以微克每克(μg/g)表示,按公式(A.1)计算:(V1―V2)×3.5×C×M×10 6W =——————————————————………………………(A.1)m×1000式中:V1 ──试样消耗的AgNO3标准溶液的体积的数值,mL;V2 ──空白试验消耗的AgNO3标准溶液的体积的数值,mL;C──AgNO3标准溶液的浓度的数值,mol/L;M ──氯的摩尔质量的数值,单位为克每摩尔(g/mol)(M =35.453);m──试样质量的数值,g。

A.7 重复性在重复性条件下获得的两次独立测试结果的绝对值不大于4μg/g。

附录 B(规范性附录)聚丙烯树脂粉料中挥发份的测定B.1 范围本附录规定了聚丙烯树脂粉料中挥发份的试验方法。

本方法适用于聚丙烯树脂粉料挥发份的测定。

B.2 原理将聚丙烯树脂粉料在105℃下烘干至质量恒定,测定试样干燥后减少的质量与试样干燥前的质量比即为挥发份。