试析液压支架立柱外缸体的设计

- 格式:docx

- 大小:18.24 KB

- 文档页数:2

目录摘要(中文) (I)摘要(英文) (II)1、绪论‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐11.1 综合机械化采煤‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐11.2 液压支架总述‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.1液压支架使用现状‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.2 液压支架的发展趋势‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.3 我国液压支架与国外液压支架存在的差距及今后的发展趋势‐31.3 设计任务及意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐31.3.1 设计的任务‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐31.3.2 设计意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42、总体设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1 原始材料‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1.1 设计题目‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1.2 设计原始资料‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2 主要技术指标‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.1 初撑力‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.2 移架力与推溜力‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.3 液压支架高度、采高确定‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.4 支架的伸缩比‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.2.5 中心距和宽度的确定‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.2.6 底座长度‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3 液压支架总体设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3.1 挡矸结构‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3.2 控顶距与四连杆机构‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐92.3.3 确定支架的主体尺寸‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐132.3.4 支架受力分析及立柱的负载‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐202.3.5 确定液压缸的行程及结构形式‐‐‐‐‐‐‐‐‐‐‐‐‐‐252.3.6 总图及工作原理‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐262.3.7 其他‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐282.3.8 小结‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐283、专题设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐293.1 专题设计的内容及意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.1.1 专题设计的内容‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.1.2 专题设计的意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2 专题的主体尺寸‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2.1 主体结构分析‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2.2 有关计算‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐32 3.2.3 装配关系‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐39 3.2.4 总体尺寸控制、配合公差‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐39 3.2.5 总图及工作原理‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐403.3 主要零部件设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.1 结构设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.2 工艺性分析‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.3 零部件图‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐443.3.4 有关计算‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐453.4 小结‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐45 结论‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐46 参考文献‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐47 致谢‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐481、绪论1.1 综采机械化采煤综采机械化采煤是煤矿技术进步的标志,是煤矿增加产量、提高劳动效率、增加经济效益的重要手段。

关于液压支架结构设计的探讨【摘要】在介绍液压支架的组成、工作原理等基础上,重点对液压支架的设计进行了探讨。

液压支架的设计,需要首先确定各主要构件的尺寸,然后对底座、立柱、顶梁等进行设计。

支架结构设计好以后,需要对其进行受力分析、强度校核。

【关键词】液压支架;设计;结构;校核我国能源以煤炭为主,因此煤炭已经成为国民经济的重要产业,占有举足轻重的地位。

液压支架作为当前机械化采煤中应用的重要设备,是推动煤矿高效率、高产量生产的有效保障。

下面本文将对液压支架的设计做一个浅显地探讨。

1 液压支架的组成一般的液压支架的结构如图1所示,其结构主要包括顶梁、支架、底座、推移装置、连接部件、阀件以及各种附属装置等。

在综合各种类型的液压支架的结构可以发现,其一般由 5 部分组成,包括有承载结构件和控制操纵元件、动力油缸、工作液体以及辅助装置。

承载结构件由顶梁、底座和掩护梁组成;控制操作元件主要由各种阀件和管件组成,例如控制阀和操纵阀等;动力油缸由支柱和千斤顶组成;工作液体是乳化液;辅助装置包括上述元件外所有使用到的构件。

2 液压支架的工作原理2.1 液压支架的承载能力该原理指的是液压支架和顶板之间相互的力学原理。

其主要包括3 个阶段:初撑增阻、承载增阻和恒阻。

2.2 液压支架自动移设的原理液压支架是以高压液体来提供动力,然后通过动力油缸的伸缩来完成支架的升起、降落、推移等工作,这样可以利于支架随着工作面的变化而不断前移或者调整。

3 工作面对液压支架的设计要求(1)可以有效控制顶板具体的设计要求是能适应顶板的下沉,能够防护支架的前方或者上方冒顶,而且不可以产生陷底的现象;(2)保证安全的工作空间能够很好地排矸或防矸,有良好的防火、防尘空间,也要有良好的照明、通风和通讯;(3)可以适宜煤层地质条件的变化因为矿井中的地质条件是变化的,也是高低不平的,因此,要求支架能够满足调高范围,也可以适应不平顶底板和台阶等条件;(4)保证正常的生产循环要保证正常的移动支架、推溜等工作,也要能与其他运输工具准确配合,还要便于维修工作。

1 绪论1.1 液压支架的用途在采煤工作面的煤炭生产过程中,为了防止顶板冒落,维持一定的工作空间,保证工人安全和各项作业正常进行,必须对顶板进行支护。

而液压支架是一高压液体作为动力,由液压元件与金属构件组成的支护和控制顶板的设备,它能实现支撑、切顶、移架和推移输送机等一整套工序。

实践表明液压支架具有支护性能好、强度高、移架速度快、安全可靠等优点。

液压支架与可弯曲输送机和采煤机组成综合机械化采煤设备,它的应用对增加采煤工作面产量、提高劳动生产率、降低成本、减轻工人的体力劳动和保证安全生产是不可缺少的有效措施。

因此,液压支架是技术上先进、经济上合理、安全上可靠,是实现采煤综合机械化和自动化不可缺少的主要设备。

1.2液压支架的工作原理液压支架在工作过程中,必须具备升、降、推、移四个基本动作,这些动作是利用泵站供给的高压乳化液通过工作性质不同的几个液压缸来完成的。

如图1.1所示1.升柱当需要支架上升支护顶板时,高压乳化液进入立柱的活塞腔,另一腔回来,推动活塞上升,使与活塞杆连接的顶梁紧紧接触顶板。

2.降柱当需要降柱时,高压液进入立柱的活塞杆腔,另一腔回液,迫使活塞杆下降,于是顶梁脱离顶板。

3.支架和输送机前移支架和输送机的前移,都是由于底座上的推移千斤顶来完成的。

当需要支架前移时,先降柱卸载,然后高压液进入推移千斤顶的活塞杆腔,另一腔回液,以输送机为支点,缸体前移,把整个支架拉向煤壁;当需要输送机时,支架支撑顶板后,高压液体进入推移千斤顶活塞腔,另一腔回液,以支架为支点,使活塞杆伸出,把输送机推向煤壁。

1.3 设计事项1.3.1 设计目的采用综合机械化采煤方法是大幅度增加煤炭产量、提高经济效益的必由之路。

为了满足对煤炭日益增长的需求,必须大量生产综合机械化采煤设备,迅速增加综合机械化采煤工作面(简称综采工作面)。

而每个综采工作面平均需要安装150台液压支架,可见对液压支架的需求量是很大的。

由于不同采煤工作面的顶板条件、煤层厚度、煤层倾角、煤层的物理机械性质等的不同,对液压支架的要求也不同。

液压支架用立柱与千斤顶的框架立式装缸机设计摘要为提高液压支架用立柱与千斤顶的装配工作效率,减轻繁重的体力劳动,提高装配质量,设计了液压支架用立柱与千斤顶的框架立式专用装缸机。

该装缸机输出扭矩大,液压装配行程长,装配规格多,操纵简单,制造容易,维护方便。

关键词立柱;千斤顶;装配;装缸机;设计0 引言液压支架是现代化煤矿综采工作面的主要支护设备,液压支架立柱与千斤顶是在液压支架工作中承受顶板载荷、调节支架位姿的重要承载部件。

在液压支架的生产和大修时,立柱与千斤顶的装配常常是人工操作,存在费时、费力、装配质量不高等问题,为提高液压支架用立柱与千斤顶的装配工作效率,减轻繁重的体力劳动,提高装配质量,本着专业性与通用性相结合、操作方便与简化工序相结合、提高效率与保证质量相结合的思路,设计了一台ZJL-50/700型专用装缸机。

该装缸机输出扭矩6000N·m,液压装配行程1800mm,可装配缸径Φ500以下,单级行程小于2500mm的各种规格的液压支架用立柱与千斤顶。

液压支架生产厂家可就地取材,制造容易,维护简单。

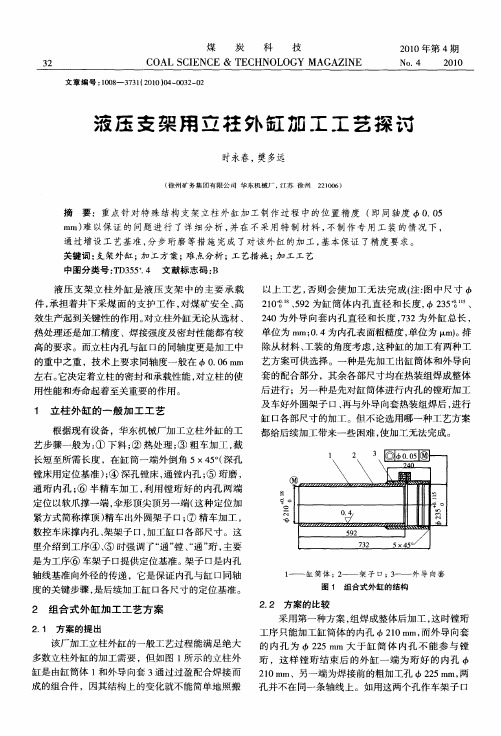

1 装缸机结构及主要技术参数装缸机主要由液压系统和承载部件、拧套部分三部分组成;液压系统主要由泵站(包括电机和泵)、油箱、溢流阀、操纵阀组(GZC-2)、双向锁、压力表、升降立柱、升降千斤顶、伸缩千斤顶、夹紧斤顶、压装千斤顶等组成;承载部件主要由导向机构、夹紧机构、伸缩机构、升降机构、装缸机架等组成;拧套部件主要由拧套机构及液压马达等组成,如图1所示。

1 .导向机构;2 装缸机架;3 .装缸立柱;4 .伸缩梁;5. 伸缩千斤顶;6.横梁;7 .盖板;8 .夹紧机构;9 .夹紧千斤顶;10 .升降千斤顶;11 .升降机构;12 .液压马达;13 .拧套机构设计的装缸机具有如下结构特点:1)实现了装缸、拧套一体操作,集成化程度高,装缸采用竖直入口的方式,入口找正容易,装配质量好,效率高;2)通用性结构设计,人工辅助动作少;3)全液压操作,方便、快捷;各种动作均由千斤顶操作完成,整体采用液压阀组控制,操作方便、安全,并扩大了装配范围和提高了装配效率;4)可径向浮动的拧套机构设计,拧套时的对中性要求不严,更利于操作,降低了操作人员的劳动强度,提高了装配效率,全部动作一人操作即可完成,真正的节省劳动用工;5)主千斤顶采用双伸缩结构,增加了千斤顶的行程,提高了装配高度。

毕业设计-液压支架立柱的设计分析2 顶板分类1.直接顶分类我国将缓倾煤层回采工作面的直接顶分为四类。

⑴不稳定顶板即破碎顶板;很容易冒落,冒落能基本充满采空区。

泥质页岩﹑再生顶板等属于这一类。

⑵中等稳定顶板,这累顶板强度较高,但有大量的节理缝隙,局部较完整,厚度不大,冒落后不能充满采空区,一般支护设备前移后随即冒落。

页岩,粉砂岩等直接顶属于这一类顶板。

⑶稳定顶板即完整顶板:不易发生局部冒落,砂岩顶板﹑坚硬的砂岩属于这类顶板。

4 坚硬顶板:极难冒落的砂岩﹑坚硬砂质页岩等属于这类顶板。

1.老顶分级老顶根据周期来压明显与否分为四级:Ⅰ级顶板,周期来压不明显;Ⅱ级顶板,周期来压明显;Ⅲ级顶板,周期来压强烈;Ⅳ级顶板,周期来压极其强烈。

老顶来压越不明显,作用于支架上的载荷就越小,而且稳定。

反之,周期来压越强烈,作用于支护设备上的载荷就越大,且有冲击。

2.3液压支架的组成液压支架是综采工作面支护设备,它的主要作用是支护采场顶板,维护安全作业空间,推移工作面采运设备。

液压支架的种类很多,但其基本功能是相同的。

液压支架按其结构特点,“一般分为三大类,即支撑式、掩护式(图2-1)和支撑掩护式(图2-2)根据支架各部件的功能和作用,其组成可分为4个部分:(1) 承载结构件,如顶梁、掩护梁、底座、连杆、尾梁等。

其主要功能是承受和传递顶板和垮落岩石的载荷。

(2) 液压油缸,包括立柱和各类千斤顶。

其主要功能是实现支架的各种动作,产生液压动力。

(3) 控制元部件,包括液压系统操纵阀、单向阀、安全阀等各类阀,以及管路、液压、电控元件等。

其主要功能是操作控制支架各液压油缸动作及保证所需的工作特性。

图2-1 掩护式液压支架结构图2-2 支撑掩护式液压支架结构(4) 辅助装置,如推移装置、护帮(或挑梁)装置、伸缩梁(或插板)装置、活动侧护板、防倒防滑装置、连接件等。

这些装置是为实现支架的某些动作或功能所必需的装置。

2.4液压支架的分类按液压支架在采煤工作面的安置位置来划分,有端头液压支架和中间液压支架。

摘要本课题主要论述了液压支架的主要设计过程。

其中包括:液压支架的选型、总体设计、主要零部件的设计、校核以及液压系统设计。

支架的形式为掩护式支架。

支架除了要有效的对顶板进行有效支撑,还要实现升、降、推移四个步骤。

支架采用四连杆机构,改善支架的受力状况,缩小支架的升降过程中顶梁前端前后移动的距离。

立柱采用单伸缩液压缸,前端带有加长杆,以满足支架最低及最高位置时的高度要求。

顶梁掩护梁、底座都做成箱体结构用钢板焊接而成。

在研制液压支架时,需要对支架进行生产试验和分析研究,确定合理的液压支架受力参数、运动参数和结构参数,以及选定液压支架最佳方案等方面综合性的科学技术问题。

本设计主要从支架的工作原理这手,然后进行总体结构设计以及校核。

关键词:液压支架;顶梁;底座;立柱;结构设计ABSTRACTThe article mianly elaborate the hydraulic support design for top-caving. includes: the selection of hydraulic pressure support form, system design, main spar part design and examination of hydraulic system designThe support eliminates must realize effectively carries on the strut to the roof, but also must realize ,to fall, to push, move four steps .the support uses four link motion gears, improves the support the stress condition, reduces the support to rise and full the distance which in the process fort end the top-beam around moves. The column uses the list expansion and contraction hydraulic cylinder, front end has legthens the pole, satisfies the support to be lowest and time the highest position high request. The top-beam, shields Liang, the foundation all makes the packed in a box body structure, becomes with the steel plate welding.At research to presses the support, need to carry on produce to experiment and analyze the research, make sure reasonable of liquid presses the support to be subjected to the dint parameter, the sport parameter and the structure parameters, and make selection the liquid to press the synthetic science technique problem of aspect of etc. of the best project of support. This design mainly this hand from the work principle of the support, then carry on the totalstructure design and school pits.Keyword: Hydraulic pressure support;Top beam;Cradle;the column-type support;structure design目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1 国内外液压支架的研究现状及发展 (1)1.2 本课题的研究目的和意义 (3)2液压支架基本理论分析 (5)2.1 液压支架的工作原理 (5)2.2 液压支架的类型和结构 (8)2.3 对液压支架的基本要求 (9)2.4支架的选型设计 (10)3液压支架的整体结构设计 (14)3.1支架高度、中心距的确定 (14)3.2底座长度的确定 (15)3.3四连杆机构的设计 (16)3.4顶梁长度计算 (22)4支架主要部件的设计 (24)4.1支架主要部件的设计要求 (24)4.2顶梁的设计 (25)4.3底座的设计 (26)4.4支架技术参数和立柱的设计 (26)4.5力柱柱窝位置和受力计算……………………………………………错误!未定义书签。

机械化工301 液压支架立柱检测技术的探讨马玉贤(郑州合新科技有限公司,河南 郑州 450000)摘要:立柱是液压支架的重要部件,在生产过程中立柱的好坏以及使用效果直接影响着整个液压支架,甚至对后续的煤矿开采也有着一定的影响。

对此,本文将对液压支架立柱检测技术进行探讨,详细对其检测方法、技术、原理和判定原理等方面进行分析研究,严格把控煤矿机械企业的生产质量,确保液压支架以高质量出厂,并对后续的煤矿开采提供帮助。

关键词:液压支架;检测技术;耐久性能;动态过载随着综采技术的不断发展,液压支架中立柱的作用也越来越明显,人们对他的关注度也越来越高。

立柱在液压支架中不仅是承载部件还是执行元件,能够有效的实现整架的支撑、升降、伸缩动作。

通过对立柱施加相应的内外加载受力来模拟立柱的不同载工况来检测液压支架整体的强度与刚度,并做好其寿命的预算,让煤矿机械出厂检测更加的完善。

1 明确检验项目,做好相应立柱检测 针对液压支架立柱的检测虽说简单,但涉及到的检验项目却非常多,每一个小项目都直接影响着整个液压支架的质量。

对此,在进行检测技术实施前必须明确检验项目,并罗列好相应的检验表格,让后续的检验工作有序开展,并确保每一个项目的检测技术都能够充分发展。

一般来说立柱检验项目有:装配和外观、起吊点、阀和安全装置、承压焊缝、清洁度、主要零部件要求、电镀要求、空载行程、最低启动压力、活塞杆腔密封、让压性能、中心过载性能、偏心过载性能、耐久性能、外伸限位、功能、缸体爆破、液压缸连接点和材料性能。

从立柱的外在内在都要做好相应的检测,做好液压支架立柱质量的全面提升。

同时,检测人员可以针对立柱的每一个项目进行相应的技术点分析,明确每一个项目当下的操作误区,然后探讨出正确的检测方法,根据正确的方法进行检验,实现立柱质量的在此提升。

2 清晰现存问题,明确出厂检测方向 在企业进行检测前就先要明确过往检测中出现过的问题,并明确当下检测技术的现存问题,针对问题明确正确的方法进行检验。

试析液压支架立柱外缸体的设计

引言

立柱是支架的承載构件,它长期处于高压受力状态,它的工作性能直接影响整个支架的工作状态。

因此在设计立柱时除应具有合理的工作阻力和可靠的工作特性外,还必须有足够的抗压、抗弯强度,良好的密封性能,结构要简单,并能适应支架的工作要求。

在生产实际中,外缸体的变形主要有缸体胀缸、人为破坏、密封失效等几方面,其中液压支架立柱胀缸问题越来越突出,大修液压支架立柱的胀缸比例约占20%,给生产维检带来很大压力,对安全生产与优质高效造成影响。

因此,研究分析研究立柱外缸体的变形、探讨有效防范及处置处理措施,对于煤矿企业综合机械化采煤降耗提效、促进安全生产、提升企业科技管理水平等方面,都具有重要意义。

本文主要将以ZY10000/28/62D中的立柱外缸体为例,运用SolidWorks Simulation 有限元分析软件对外缸筒进行分析,提出具体的设计改进措施,避免出现由于缸体变形而影响工作的现象发生。

一、建模

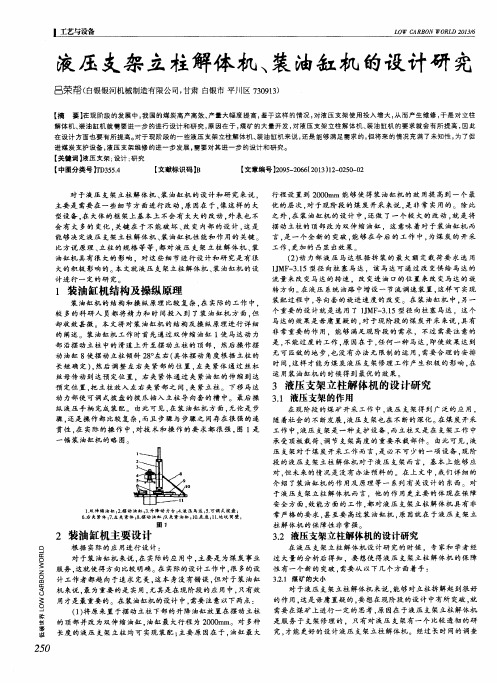

ZY10000/28/62D型支架立柱的结构如图1所示,为双伸缩柱塞式结构,主要由外缸体、中缸体、活柱等构成。

从二维零件图可以获得尺寸,其中主尺寸如下:立柱总长L=5860mm,外缸体L1=2278mm,中缸体L2=2168mm,活柱L3=2220mm,外缸体内径D1=400mm,中缸体外径D2=380mm,活柱直径D3=260mm。

二、缸体的强度校核

双伸缩立柱的外缸、中缸多数用27SiMn无缝钢管制作,液压支架立柱的壁厚(mm)一般为,即中等壁厚,按(1-1)式计算:

(1-1)

式中p—液压缸的最大工作压力,MPa;

C—考虑关闭公差及侵蚀的附加厚度,mm;一般取2mm。

—强度系数,无缝钢管的=1;

[]—缸体材料许用应力,MPa。

已知D=400mm,p=31.5MPa,C=2,=1,查表取安全系数:n=5;选取缸体材料为27SiMn,经查表得σb=980 MPa ,[]=σb/n=196 MPa。

代入(1-1)式计算得= 30.5mm,圆整成整数得=30mm。

三、运用SolidWorks Simulation 校核外缸体强度

经过材质参数定义、网格划分、定义约束和加载、运行应力计算等步骤,计算结果的应力云图如图3所示,最大正应力为31.9 MPa。

将缸口外边处的箍长度加长,重新分析,完成后显示的位移图解如图4所示,最大正应力为44.4 MPa,符合设计要求。

从分析的结果可以看出,改进后的缸体承受应力能力增大28.2%。

并且在现场测试过程中,改进结构的外缸体的使用寿命远远大于未改进的,理论分析与实际结果相吻合,证明了用分析软件分析后进行改进的可行性。

四、结语

由于立柱在校核时需用大量数据及计算结果,通过有限元软件能够快速分析出结果,可以为工程技术人员今后计算、分析相关复杂的工程问题提供了有效而快速的解决途径。

在进行有限元分析时应注重实用,因此条件假设一定要与实际情况相符合,这样出来的有限元分析结果才能作为以后的设计依据,能够对设计提供必要的指导和参考,以此来提高产品的设计质量和效率。