有杆抽油装置概述.

- 格式:ppt

- 大小:4.55 MB

- 文档页数:44

有杆泵采油工作原理一、引言有杆泵采油是一种常见的油田采油方式,其主要原理是利用有杆泵将井底的原油抽到地面。

本文将详细介绍有杆泵采油的工作原理。

二、有杆泵采油的组成1. 有杆泵有杆泵是有杆泵采油系统中最重要的部分,其结构包括上接头、下接头、抽吸管、驱动装置等部分。

其中,上接头连接井口设备,下接头连接抽吸管,抽吸管负责将原油输送到地面,驱动装置则提供动力使得有杆泵能够正常运行。

2. 抽吸管抽吸管是将井底原油输送到地面的关键部件。

其结构包括铁制或者塑料制成的管道和连接器等部分。

在使用时需要根据实际情况选择合适的长度和直径。

3. 驱动装置驱动装置主要负责为有杆泵提供动力,在实际应用中可以选择电机、内燃机等不同类型的驱动装置。

三、有杆泵采油的工作原理1. 抽吸过程当有杆泵开始运行时,驱动装置会提供动力,使得有杆泵开始运转。

此时,抽吸管会下沉到井底,并且通过自身的重力将原油吸入管道中。

2. 推送过程当抽吸管内充满了原油之后,有杆泵将开始推送抽吸管并且将原油输送到地面。

在这个过程中,有杆泵的活塞会向下移动,并且将原油从抽吸管中压出。

3. 重复循环一旦有杆泵完成了一次推送过程之后,它就会开始重复进行抽吸和推送的循环。

这个过程可以持续进行数小时或者数天,直到井底的原油被完全采集出来。

四、有杆泵采油的优缺点1. 优点(1)采集效率高:由于有杆泵能够不断地进行抽吸和推送的循环,因此其采集效率非常高。

(2)使用成本低:相比其他采油方式而言,有杆泵采油所需的设备和人力成本都非常低。

(3)适用范围广:由于其结构简单,因此有杆泵采油可以适用于多种不同类型的油田。

2. 缺点(1)维护成本高:由于有杆泵采油需要经常进行维护和保养,因此其维护成本相对较高。

(2)使用寿命短:由于有杆泵采油的结构比较简单,因此其使用寿命相对较短。

(3)易受外界环境影响:由于有杆泵采油需要在井下进行操作,因此其易受到外界环境的影响,例如地震等。

五、总结有杆泵采油是一种非常常见的采油方式。

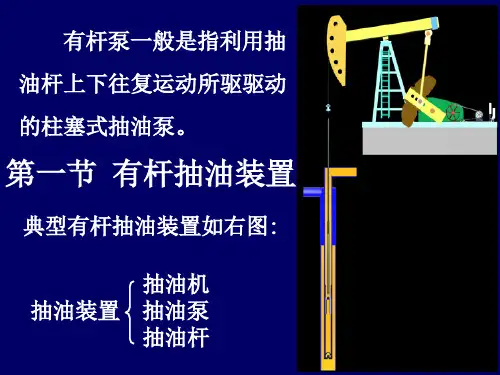

第三章有杆泵采油有杆泵一般是指利用抽油杆上下往复运动所驱动的柱塞式抽油泵。

有杆泵采油具有结构简单、适应性强和寿命长的特点,是目前国内外应用最广泛的机械采油方式。

本章将系统地介绍游梁式抽油机有杆抽油装置、采油原理、工艺设计及油井工况分析方法。

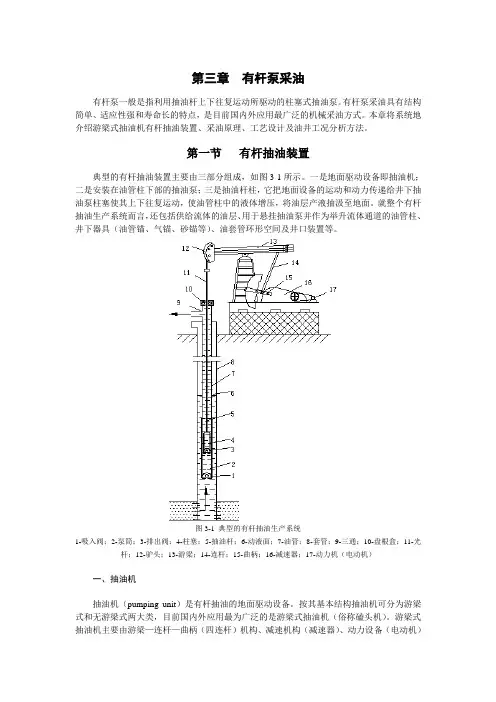

第一节有杆抽油装置典型的有杆抽油装置主要由三部分组成,如图3-1所示。

一是地面驱动设备即抽油机;二是安装在油管柱下部的抽油泵;三是抽油杆柱,它把地面设备的运动和动力传递给井下抽油泵柱塞使其上下往复运动,使油管柱中的液体增压,将油层产液抽汲至地面。

就整个有杆抽油生产系统而言,还包括供给流体的油层、用于悬挂抽油泵并作为举升流体通道的油管柱、井下器具(油管锚、气锚、砂锚等)、油套管环形空间及井口装置等。

图3-1 典型的有杆抽油生产系统1-吸入阀;2-泵筒;3-排出阀;4-柱塞;5-抽油杆;6-动液面;7-油管;8-套管;9-三通;10-盘根盒;11-光杆;12-驴头;13-游梁;14-连杆;15-曲柄;16-减速器;17-动力机(电动机)一、抽油机抽油机(pumping unit)是有杆抽油的地面驱动设备。

按其基本结构抽油机可分为游梁式和无游梁式两大类,目前国内外应用最为广泛的是游梁式抽油机(俗称磕头机)。

游梁式抽油机主要由游梁—连杆—曲柄(四连杆)机构、减速机构(减速器)、动力设备(电动机)和辅助装置等四部分组成,如图3-2所示。

游梁式抽油机工作时,传动皮带将电机的高速旋转运动传递给减速器的输入轴,经减速后由低速旋转的曲柄通过四连杆机构带动游梁作上下往复摆动。

游梁前端圆弧状的驴头经悬绳器带动抽油杆柱作上下往复直线运动。

根据结构形式不同游梁式抽油机分为常规型(普通型),异相型、前置型和异型等类型。

常规型和前置型是游梁式抽油机的两种基本型式。

1.常规型抽油机常规型游梁抽油机如图3-2所示。

它是目前油田使用最广的一种抽油机。

其结构特点是:支架位于游梁的中部,驴头和曲柄连杆分别位于游梁的两端,曲柄轴中心基本位于游梁尾轴承的正下方,上下冲程运行时间相等。

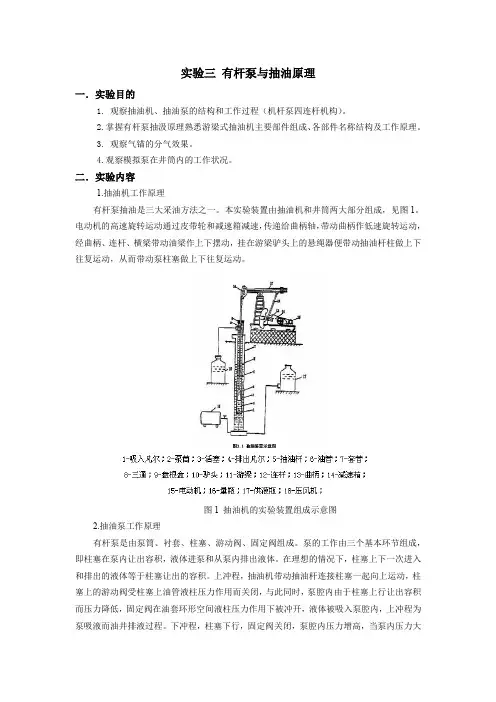

实验三有杆泵与抽油原理一.实验目的1. 观察抽油机、抽油泵的结构和工作过程(机杆泵四连杆机构)。

2.掌握有杆泵抽汲原理熟悉游梁式抽油机主要部件组成、各部件名称结构及工作原理。

3. 观察气锚的分气效果。

4.观察模拟泵在井筒内的工作状况。

二.实验内容1.抽油机工作原理有杆泵抽油是三大采油方法之一。

本实验装置由抽油机和井筒两大部分组成,见图1。

电动机的高速旋转运动通过皮带轮和减速箱减速,传递给曲柄轴,带动曲柄作低速旋转运动,经曲柄、连杆、横梁带动油梁作上下摆动,挂在游梁驴头上的悬绳器便带动抽油杆柱做上下往复运动,从而带动泵柱塞做上下往复运动。

图1 抽油机的实验装置组成示意图2.抽油泵工作原理有杆泵是由泵筒、衬套、柱塞、游动阀、固定阀组成。

泵的工作由三个基本环节组成,即柱塞在泵内让出容积,液体进泵和从泵内排出液体。

在理想的情况下,柱塞上下一次进入和排出的液体等于柱塞让出的容积。

上冲程,抽油机带动抽油杆连接柱塞一起向上运动,柱塞上的游动阀受柱塞上油管液柱压力作用而关闭,与此同时,泵腔内由于柱塞上行让出容积而压力降低,固定阀在油套环形空间液柱压力作用下被冲开,液体被吸入泵腔内,上冲程为泵吸液而油井排液过程。

下冲程,柱塞下行,固定阀关闭,泵腔内压力增高,当泵内压力大于柱塞以上液柱压力时,游动阀被冲开,泵腔内液体通过游动阀排入井筒中,见图2。

柱塞上下一次为一个冲程,在一个冲程内完成一次进液和排液的过程。

图2 泵的工作原理图3.气锚分离原理气锚是井下油气分离装置,其基本原理是建立在油气密度不同而起油气分离作用的。

气锚可分为旋转式、沉降式,其结构图见3.3。

气锚安装在抽油泵的末端。

沉降式气锚当柱塞上行时,由于抽吸和管外液柱压力作用,油和气进入锚内,由于油气密度的差异气体大部分上浮于气锚的上端,而液体则沉降于气锚的下端;当柱塞下行时,由于泵的阀被关闭,气锚内液体处于静止状态,气体上浮自锚上端的排气孔抛出,进入管外油套环形空间,而脱气原油自气锚中心管的下口被吸入到泵腔内,从而达到防止气体进泵,提高泵效的目的。

有杆采油装备与无杆采油装备概述及对比人类有着1600年左右的石油开采历史,直到1848年俄国工程师F.N. Semyenov在巴库东北方的Aspheron半岛开采了第一口现代油井后,人类才步入了现代化的石油开采时代。

其中机械采油装备经过了一百多年的发展,逐渐形成了当今有杆采油装备和无杆采油装备两大体系。

据统计,全世界约有100万口左右的在产油井,其中使用有杆采油装备的约占到90%以上,这些有杆采油装备的驱动装置采用游梁式抽油机的约占到80%以上。

(兰石以往出口抽油机型全部为游梁式抽油机。

)一. 机械采油装备概述机械采油装备基本可归纳为两大类,有杆采油装备和无杆采油装备。

1.有杆采油设备:位于地面的动力设备通过一系列的机械传动带动抽油杆柱,再由抽油杆柱带动井下抽油泵活塞上、下往复运动或旋转运动,将井内原油抽至地面的采油设备。

可分为:1) 杆式抽油泵:检泵方便,但结构复杂,制造成本较高,在相同的油管直径下允许下入的泵径较管式泵要小,适用于下泵深度较大,产量较小的油井。

该泵地面驱动装置为游梁式或非游梁式抽油机。

2)管式抽油泵:结构简单,成本低,在相同油管直径下允许下入的泵径比杆式泵大,因而排量大。

但检泵时必须拆卸油管,修井工作量大,故适用于下泵深度不大,产量较高的井。

该泵地面驱动装置为游梁式或非游梁式抽油机。

3)地面驱动螺杆泵:能够输送高粘度、高含砂量的原油,适应高气油比、中等深度低产井原油的需要,工艺简单、管理方便、低生产成本、具有高举升性能。

但螺杆泵缺点为油井抽油杆易断脱、油管漏失、结蜡严重、螺杆泵定子脱落、磨损严重等故障频繁。

该泵的驱动装置为螺杆泵电机,安置在地面采油树上。

2.无杆采油设备:不用抽油杆柱传递能量,而是用电缆或高压液体传递能量的采油设备统称为无杆采油设备。

其中可细分为:1)电泵类:a.电动潜油离心泵:是一种井下工作的多级离心泵,排量大、操作简单、管理方便、在防蜡方面有一定作用。

在有些高凝油、稠油情况下还需要加装一套原油稀释系统,由稀释管线向井下油层注入稀释液。

抽油杆抽油杆是抽油机井的细长杆件,它上接总杆,下接抽油泵起传递动力的作用。

抽油杆单根长度为六米,材质一般是高碳钢表面镀硬铬,在油管内用内螺纹箍一根根连接起来一直延伸到地下油层处的活塞上,通过往复运动来泵油.目前的油井长度一般在两千米左右,以胜利油田为例,最深的以达三千余米。

抽油杆的发展抽油杆是有杆抽油设备的重要部件,它将抽油机的动力传递给井下抽油泵。

抽油杆柱是由数十根或数百根抽油杆通过接箍连接而成。

在采油过程中,抽油杆柱承受不对称循环载荷的作用,工作介质为井液(原油和矿层水),而许多抽油井的井液含有腐蚀介质。

因此,抽油杆的主要失效形式为疲劳断裂或腐蚀疲劳断裂。

抽油杆的断脱事故会严重影响原油产量,增加了修井费用,提高了原油成本。

抽油杆有近百年的历史。

最原始的抽盐卤杆是用藤条做的。

第一个金属抽油杆专利(U.S.528168)是美国于亥俄州的Samuel M.Jones于1894年10月30日获得的。

近20年来,国内外在抽油杆的制造方面采用了许多新材料、新设备、新技术和新工艺,如采用多元素合金钢、玻璃钢;采用中频感应透热设备加热及自动化平锻机进行锻造,采用中频感应加热淬火装置及红外光导智能测温仪器,抽油杆头部不旋转加工生产线,接箍自动生产线;以及先进的锻模设计技术,抽油杆外螺纹滚压工艺,接箍内螺纹半切削半挤压工艺,摩擦焊接工艺,喷丸强化工艺,表面感应淬火工艺等,大大提高了抽油杆的制造水平和产品质量。

为了满足大泵强采、小泵深抽、稠油井、高含腊井、腐蚀井和斜井采油的需要,国内外开发了许多特种抽油杆,如超高强度抽油杆、玻璃钢抽油杆、空心抽油杆、KD级抽油杆、连续抽油杆、电热抽油杆、钢丝绳抽油杆和铝合金抽油杆等,并研究了许多抽油杆柱的配套件,如长冲程高强度光杆、无牙光杆卡子、旋杆器、减震器、石墨可调心光杆密封盒、滚轮接箍、扶正器、刮蜡器、加重杆、防脱器、脱接器、磁防蜡器和泵空控制器等,进一步提高了抽油杆的使用寿命和应用范围。

采油装置及工作原理在油田开发过程中,当地层能量逐渐下降到不足以维持自喷或虽能自喷但产量过低,或一开始就不能自喷,就需要人工补充能量进行采油,即机械采油。

其方法有气举采油和深井泵采油。

而深井泵采油方法包括有杆泵采油及水力活塞泵、电动潜油泵及射流泵等无杆采油方法。

有杆采油方法包括游梁式抽油机——深井泵装置和螺杆泵装置。

在油田上广泛应用的是前者。

地面部分——游梁式抽油机;井下部分——抽油泵;中间部分——抽油杆柱。

其工作原理是:由电动机经传动皮带将高速的旋转运动传递给减速箱;经三轴二级减速后,再由曲柄杆连杆机构将旋转运动变为游梁的上、下摆动。

挂在驴头上的悬绳器通过抽油杆带动抽油泵柱塞作上、下往复运动,从而将原油抽至地面。

(1)抽油机装置及工作原理:抽油机是有杆泵采油的主要地面设备,可分为有梁式和无梁式两种类型。

前者在大庆被广泛采用,而后者为正在推广的新机型。

有梁式抽油机又分为普通型(包括常规型和前置游梁式);变形游梁式(包括异相曲柄式、六连杆增程式、双驴头式、摇杆平衡游梁式、双摆增程式、游梁斜直井式)两类。

它们的装置结构和工作原理大同小异。

最常用的为常规游梁抽油机,其装置结构见图3。

无游梁式抽油机包括链条式、增距式和宽带式等几种类型,它的特点为长冲程低冲次,适合于深井和稠油井采油。

目前在大庆使用的较少。

抽油泵是有杆泵抽油系统中的主要设备,作业时安装在井下油管柱的下部,沉没在井筒中,通过抽油杆带动其工作。

主要由工作筒(外筒和衬套)、柱塞及阀(游动阀和固定阀)组成(图4)。

游动阀又叫做排出阀(或上部阀);固定阀又叫吸入阀(或下部阀)。

泵的活塞上、下运动一次叫做一个冲程。

活塞在每分钟内完成向上、下冲程的次数叫冲次,上冲程是油杆带动活塞向上运动,活塞上的游动阀受油管内液柱压力作用而关闭,泵内压力随之降低。

有杆泵采油工作原理1. 介绍有杆泵采油是一种常用的油井采油方法,它通过一个数米长的杆,在油井井口与井底的泵和动力源之间传递动力,并通过泵抽取地下原油。

本文将深入探讨有杆泵采油的工作原理。

2. 有杆泵的组成有杆泵采油系统主要由泵、杆和动力源三部分组成。

2.1 泵泵是有杆泵采油系统的核心部分,它负责抽取地下原油并将其送往地面。

通常使用的有杆泵泵型为活塞泵,利用泵内活塞的往复运动来实现吸油和压油。

2.2 杆杆是承担着将泵的动力从地面传递到井底的关键部件。

通常采用的杆材料为高强度合金钢,具有足够的强度和刚性来承受泵的工作负荷。

2.3 动力源动力源是提供有杆泵运行所需动力的设备,常见的动力源包括电动机和内燃机。

电动机通常使用电缆连接,而内燃机则通过传动装置将转动力传递给杆。

3. 工作原理有杆泵采油的工作原理可以简述为:动力源提供动力驱动泵,泵通过杆将此动力传递至井底,井底的泵通过抽吸作用将原油提升至地面。

具体来说,有杆泵采油的工作可以分为以下几个步骤:3.1 吸油阶段•泵向下行程:动力源提供动力,并通过杆将动力传递至井底泵。

泵的活塞向下移动,泵腔内产生负压,吸入原油。

•泵向上行程:杆带动活塞向上移动,泵腔内产生正压,将吸入的原油推向油井管道。

3.2 压油阶段•泵向下行程:动力源继续向下运行,泵的活塞再次向下移动,泵腔内产生负压,继续吸入原油。

•泵向上行程:杆再次带动活塞向上移动,泵腔内产生正压,将吸入的原油推向地面。

4. 优缺点分析有杆泵采油作为一种常用的采油方法,具有以下优点和缺点:4.1 优点•成熟稳定:有杆泵采油技术已经应用多年,各个环节都相对成熟稳定。

•适用范围广:有杆泵适用于各种油井类型,包括陆地、近海和深海井。

•投资成本低:与其他采油方法相比,有杆泵采油的投资成本较低。

4.2 缺点•抽油效率低:有杆泵采油的抽油效率较低,能够采集的有效油层厚度有限。

•维护困难:由于有杆泵采油需要长期运行,对设备的维护和保养要求比较高。