有杆抽油系统

- 格式:ppt

- 大小:228.00 KB

- 文档页数:24

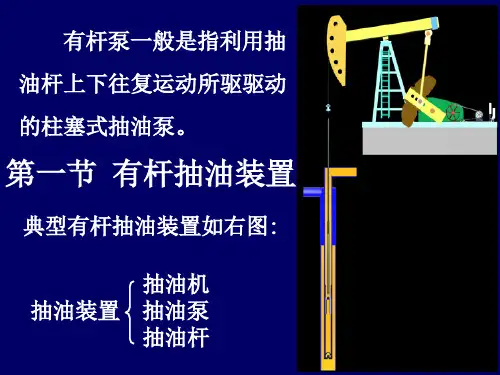

《有杆抽油系统》综合复习资料一、填空题1、抽油设备由(1) 抽油机、(2) 抽油杆、(3) 抽油泵及井下采油附件组成。

2、对于常规型游梁式抽油机,当驴头处于上、下死点位置时,连杆中心线间的夹角基本为零,这个角被称为抽油机的(4) 极位夹角。

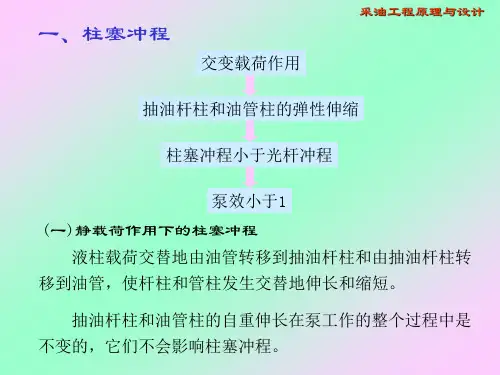

3、当抽油机悬点开始上行时,游动阀(5) 关闭,液柱重量由(6) 油管转移(7) 抽油杆上,从而使抽油杆(8) 伸长,油管(9) 缩短。

4、在抽油机井生产过程中,如果上冲程快,下冲程慢,则说明平衡(10) 过量,应(11) 减小平衡重或平衡半径。

5、测量抽油机井液面使用的仪器是(12) 回声仪;测量抽油机井示功图使用的仪器是(13) 动力仪。

6、游梁式抽油机的平衡方式主要有机械平衡和气平衡两种。

其中,机械平衡方式包括(14) 曲柄平衡、(15) 游梁平衡和(16) 复合平衡三种。

7、电压—转速特性曲线平缓而有向水平趋势的电机称为(17) 软特性电机,具有较高的转差率,在一个冲次内电机转速变化范围大,同时具有较高的过载系数。

8、弹性滑动使带速(18) 滞后(超前或滞后)于主动轮表面速度而又(19) 超前(超前或滞后)于从动轮表面速度,从动轮的圆周速度总是(20) 低于(低于或高于)主动轮的圆周速度。

9、普通抽油杆的杆头主要由(19) 外螺纹接头、(20) 卸荷槽、(21) 推承面台肩、(22) 扳手方颈、(23) 凸缘和圆弧过渡区组成。

10、抽油井工作时,作用在悬点上的摩擦载荷主要有:①抽油杆柱与油管的摩擦力,②柱塞与衬套之间的摩擦力,③液柱与抽油杆柱之间的摩擦力,④液柱与油管之间的摩擦力,⑤液体通过游动阀的摩擦力。

上冲程中作用在悬点上的摩擦载荷是受(24) ①、(25) ②及(26) ④三项影响,其方向向下,故增加悬点载荷;下冲程中作用在悬点上的摩擦载荷是受(27)①、(28) ②、(29) ③及(30) ⑤四项影响,其方向向上,故减小悬点载荷。

11、抽油设备由(1) 抽油机、(2) 抽油杆、(3) 抽油泵及井下采油附件组成。

有杆抽油生产系统姓名:班级:学号:中国石油大学(北京)年月目录1.设计基础数据 (1)2.具体设计及计算步骤 (1)(1)根据测试点数据计算IPR曲线 (1)(2)井筒多相管流计算 (1)(3)悬点载荷及抽油杆柱设计计算 (1)(4)抽油机校核计算 (1)(5)泵效计算 (1)(6)举升效率计算 (1)3.设计计算总结果表 (1)一、设计基础数据井深:2000m套管内径:0.124m油层静压:18 MPa油层温度:90℃恒温层温度:16℃地面脱气油粘度:30mPa.s油相对密度:0.84气相对密度:0.76水相对密度:1.0油饱和压力:10MPa含水率:0.4套压:0.5MPa油压:1MPa生产气油比:50m3/m3原产液量(测试点):30t/d原井底流压(测试点):12MPa(根据测试液面计算得到)抽油机型号:CYJ10353HB配产量:50t/d泵径:44mm(如果产量低,而泵径改为56mm,38mm) 冲程:3m冲次;6rpm沉没压力:3MPa电机额定功率:37kw二、设计及计算步骤1、根据测试点数据计算并画出IPR曲线:(1)、采油指数:已知:wftest p =12Mpa , test q =30t/d ,b p =10Mpa ,p =18Mpa ;因为b wftest p p ≥: 则:采油指数wftest testp p q j -==)(121830-=5;原井底测试点流压—wftest p ; 原测试点产液量—test q ; 油饱和压力—b p ; 油藏压力—p(2)、产量10t/d 时井底流压wf p : 因为:)(b t t p p j q -==5)10(-t p ;所以:t p =5tq +10 8.1b b omzx jp q q +== 8.110*530+=57.8 若101=q ,则: 由t p =5tq +10可得出:1p =12 因为30100<<,由jq p p twf -=1可得: 1wf p =12-530=6, 以此类推:产量q 在20时的井底流压为2wf p =8若omzx t q q q <<1则按流压加权平均进行推导得;])(80811[)1(125.0)(max 111bo b b w w wf q q q q p f j q p f p ---+--+-=取3q =40,4q =50可得出压力:3wf p =8.67,4wf p =6.88若1q q omzx <,则综合IPR 曲线的斜率可近似常数。

第五节 有杆抽油系统设计¾教学目的:正确分析抽油杆柱的受力特征;掌握抽油杆柱的强度计算方法以及多级抽油杆的强度校核方法;并对有杆抽油井生产系统的设计方法和步骤以及钢杆-玻璃钢杆组合杆柱抽油技术有一个初步的了解。

¾教学重点、难点:9教学重点1、抽油杆的受力特征2、组合抽油杆柱的强度校核9教学难点1、修正古德曼图2、抽油杆柱设计方法¾教法说明:课堂讲授并辅助以多媒体课件展示相关的曲线图。

¾教学内容:1.抽油杆强度计算及杆柱设计2.有杆抽油井生产系统设计3.钢杆-玻璃钢杆组合杆柱抽油技术安全区二、有杆抽油井生产系统设计有杆抽油系统组成:有杆抽油系统设计内容:(1) 油层(2) 井筒(4) 地面出油管线(3) 采油设备(机、杆、泵等)(4) 工况指标预测。

(1) 油井流入动态计算;(2) 采油设备(机、杆、泵等)选择;(3) 抽汲参数(冲程、冲次、泵径和下泵深度等)确定;有杆抽油系统设计目标:经济、有效地举升原油。

(1) 油井和油层数据;(2) 流体物性参数;(3) 油井生产数据。

有杆抽油系统设计依据:有杆抽油系统设计理论基础:有杆抽油系统设计基础数据:油藏供液能力节点系统分析方法三、钢杆-玻璃钢杆组合杆柱抽油技术玻璃钢杆优点(1) 重量轻,可减少设备投资,节省能源和增加下泵深度。

(2) 弹性好,可以实现超冲程。

(3) 耐腐蚀,可减少断脱事故。

玻璃钢杆缺点(1) 价格贵:是钢质抽油杆的1.6~1.8倍。

(2) 不能承受轴向压缩载荷(底部加重以保证受拉),使用 温度不能超过93.3℃。

(3) 报废杆不能溶化回收利用。

(4) 怕磨损和碰伤。

目前钢—玻璃钢组合杆柱设计理论与普通全钢杆设计相同。

有杆泵采油工作原理有杆泵采油是一种常用的油井采油方式,它的工作原理是利用柱塞泵的压力将地下油藏中的原油通过管道输送至地面。

本文将详细介绍有杆泵采油的工作原理及其应用。

一、有杆泵采油的工作原理有杆泵采油是一种常见的油井采油方式,它由井口设备、泵体、柱塞、阀门、泵杆等部件组成。

其工作原理是利用柱塞泵的原理,通过泵杆将柱塞往复运动,使得泵体内的压力增大,将地下油藏中的原油压入管道,最终输送至地面。

在有杆泵采油过程中,地下的原油首先通过井口设备进入泵体,然后被柱塞隔开,当柱塞往上移动时,泵体内的压力增大,使得阀门关闭,原油被压缩并向上移动。

当柱塞往下移动时,阀门打开,泵体内的压力减小,使得原油再次被吸入泵体内,如此循环往复,最终将原油通过管道输送至地面。

二、有杆泵采油的应用有杆泵采油是一种成熟可靠的油井采油方式,广泛应用于油田开采中。

其优点是采油效率高、适用范围广、运行稳定可靠等。

在油田开采过程中,有杆泵采油常用于中小型油田,其采油效率高于其他采油方式,可以有效地提高油田产能。

此外,有杆泵采油还可以根据地质条件进行调整,采油深度、产量等都可以进行灵活调整,适合不同类型的油田开采。

三、有杆泵采油的发展趋势随着油气资源的不断消耗,传统的有杆泵采油方式已经不能满足油田开采的需求,因此,人们开始研究更加高效、节能的采油方式,以提高油田产能。

人们正在研究利用先进的电子技术、控制技术等手段,对有杆泵采油进行改进,使其更加智能化、自动化。

例如,研究人员正在开发一种智能泵杆系统,利用传感器、控制器等装置对泵杆进行监控,并及时反馈泵杆的状态信息,以提高采油效率。

人们还在研究利用新型材料、新工艺等手段,提高有杆泵采油的耐磨性、抗腐蚀性等性能,以延长其使用寿命,降低维护成本。

有杆泵采油作为一种成熟可靠的采油方式,将在未来的油田开采中继续发挥重要作用,同时,随着技术的不断进步,有杆泵采油将不断升级,更加智能化、高效化。

有杆泵与抽油原理杆式抽油泵是一种主要用于石油工业的泵类设备,它采用杆杆泵杆,通过上下运动的杆杆进行泵油的工作原理。

杆式抽油泵通常由泵体、抽油杆、泵心等几个主要部分组成。

泵体是泵的壳体,内部有泵心和抽油杆穿过。

抽油杆是泵体内上下运动的部分,它可以连接到地面的动力设备,如电机或驱动机械。

泵心则是位于泵体内的抽油部件,与抽油杆连在一起,通过上下运动抽取地下油井中的油。

杆式抽油泵的工作原理可以分为三个阶段:进料、抽油和出料。

首先是进料阶段。

当抽油泵处于停止状态时,泵心位于最低点,接近油井的油层。

此时,油会从油井中自流入泵体,填满泵体和泵心,形成初次充油。

接下来是抽油阶段。

当动力设备启动时,抽油机构会上下运动。

抽油杆向上运动时,泵心也会向上运动,形成抽油的动作。

随着抽油杆的上升,泵心会抽取地下油井中的油,将油从泵体中抽出。

最后是出料阶段。

当抽油泵杆下降至最低点,泵心也会下降,油将从出口处排出。

同时,抽油杆的下降还会产生一定的压力,将剩余的油压出泵体,清洗泵心,为下一次的进出油作准备。

杆式抽油泵的工作原理主要依靠泵心的上下运动来实现油井的抽油。

泵心上下运动的动力来自地面的动力设备,通常是通过抽油杆与电机或驱动机械相连。

动力设备的启动会带动抽油杆的上下运动,进而使泵心产生抽油的动作。

抽油泵的泵心通常采用一个密封的活塞结构,通过活塞在泵体内的上下运动实现从地下油井中抽取油的过程。

杆式抽油泵的优点主要有以下几个方面。

首先,杆式抽油泵结构相对简单,不容易出现故障,运行可靠。

其次,泵心部分采用活塞结构,可以有效提高泵的密封性能,避免油的泄漏。

此外,杆式抽油泵还具有抽油高效、适应性强、操作简单等特点,广泛应用于石油工业中的抽油作业。

然而,杆式抽油泵也存在一些不足之处。

首先,由于抽油泵的工作过程中需要上下运动的抽油杆,因此频繁的运动会导致设备的磨损,需要定期维护和更换部件。

此外,抽油泵运行时还会产生振动和噪音,对设备和周围环境造成一定的影响。

提高有杆抽油系统效率的措施有杆采油装置系统包括往复式有杆采油装置系统和旋转式有杆采油装置系统两类。

其中往复式有杆采油装置系统又分为游梁式(常规式和前置式)和无游梁式(链条式、曲柄连杆式、滑轮增程式等);旋转式有杆采油装置系统典型代表为地驱单螺杆泵采油装置。

下面从两大类中分别以常规游梁式抽油机采油装置系统和地驱单螺杆泵采油装置系统为例来介绍。

一、往复式有杆采油装置1、常规游梁式抽油机采油装置系统组成 地面——抽油机; 中间——抽油杆、油管; 井下——抽油泵2、抽油机井的系统效率2.1 抽油机井的有效功率称有效功率,也称为有效的水力功率N H , :是指在一定时间内,将一定量的液体提升一定的距离所需要的功率:8640086400)(86400gHQQp p pQ N l in out H ρ=-=∆=式中 Q —— 油井产液量,m 3/d ;H ——泵的有效压头或泵对液体的有效提升高度,m ; N H —— 抽油机井的有效功率,kw 。

泵的有效压头或泵对液体的有效提升高度H 计算如下: (1).如果忽略沉没压力和回压的影响,有效提升高度等于下泵深度:H=L 。

(2).考虑沉没压力和回压的影响时,为了计算简单,忽略气柱重力和进泵阻力的影响,并认为环空中和油管中的液体密度相同,有效提升高度为: 610⨯-+=gP P L Hl CB f ρ式中 BP 、CP —— 分别为回压和套压,MPa ; lρ—— 井中液体密度,kg/m 3。

当上式中用相对密度'lρ,并且重力加速度取9.8时,'-+=l C B f P P L H ρ/)(102。

(3).考虑环形空间中与油管中的液体密度不同时,有效提升高度为:lol Sl CB f h gP P L H ρρρρ-+⨯-+=610式中 Sh —— 泵的沉没度,m 。

2.2 光杆功率光杆功率:即是抽油机悬点载荷做功的功率,是提升液体和克服井下消耗所需要的功率。