典型高效车刀的新型结构

- 格式:pdf

- 大小:139.85 KB

- 文档页数:2

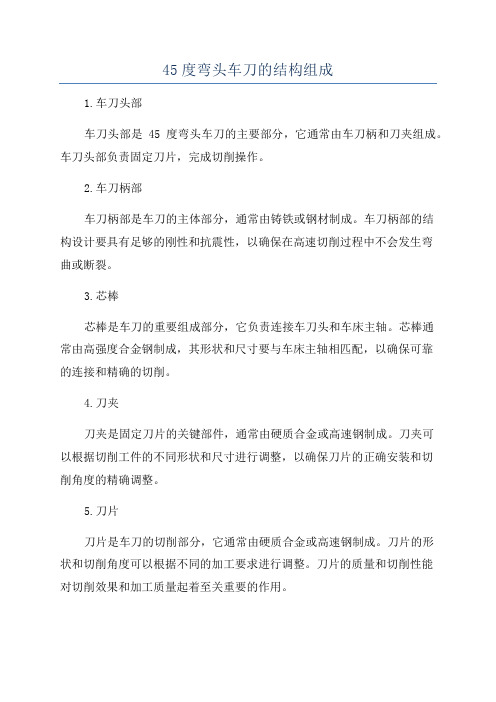

45度弯头车刀的结构组成

1.车刀头部

车刀头部是45度弯头车刀的主要部分,它通常由车刀柄和刀夹组成。

车刀头部负责固定刀片,完成切削操作。

2.车刀柄部

车刀柄部是车刀的主体部分,通常由铸铁或钢材制成。

车刀柄部的结

构设计要具有足够的刚性和抗震性,以确保在高速切削过程中不会发生弯

曲或断裂。

3.芯棒

芯棒是车刀的重要组成部分,它负责连接车刀头和车床主轴。

芯棒通

常由高强度合金钢制成,其形状和尺寸要与车床主轴相匹配,以确保可靠

的连接和精确的切削。

4.刀夹

刀夹是固定刀片的关键部件,通常由硬质合金或高速钢制成。

刀夹可

以根据切削工件的不同形状和尺寸进行调整,以确保刀片的正确安装和切

削角度的精确调整。

5.刀片

刀片是车刀的切削部分,它通常由硬质合金或高速钢制成。

刀片的形

状和切削角度可以根据不同的加工要求进行调整。

刀片的质量和切削性能

对切削效果和加工质量起着至关重要的作用。

除了以上的主要部分,还有一些其他附件也是45度弯头车刀的重要

组成部分,例如刀夹螺钉用于固定刀片和刀夹的连接,刀尖宽度调整螺钉

用于调整刀片的切削宽度等。

总结

综上所述,45度弯头车刀的结构组成主要包括车刀头部、车刀柄部、芯棒、刀夹、刀片等部分。

这些部分相互配合,共同完成切削工作。

合理

的结构设计和优质的材料选择是制造高质量45度弯头车刀的关键因素。

一、车刀的结构机夹可转位车刀是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件和刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构的不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。

该结构的特点是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

夹紧力的作用原理如表1所示。

表1可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形和圆形等,是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

一、车刀的结构机夹可转位车刀就是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件锪刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构的不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点就是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。

该结构的特点就是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

夹紧力的作用原理如表1所示。

表1ISO符号(车刀) C P M S说明顶面夹紧圆柱孔夹紧顶面与圆柱孔夹紧沉孔夹紧可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形与圆形等,就是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

车刀的组成及结构形式1.车刀的组成车刀由刀头和刀体两部分组成。

刀头用于切削,刀体用于安装。

刀头一般由三面,两刃、一尖组成。

前刀面是切屑流经过的表面。

主后刀面是与工件切削表面相对的表面。

副后刀面是与工件已加工表面相对的表面。

主切削刃是前刀面与主后刀面的交线,担负主要的切削工作。

副切削刃是前刀面与副后刀面的交线,担负少量的切削工作,起一定的修光作用。

刀尖是主切削刃与副切削刃的相交部分,一般为一小段过渡圆弧。

2.车刀的结构形式最常用的车刀结构形式有以下两种:(1)整体车刀刀头的切削部分是靠刃磨得到的,整体车刀的材料多用高速钢制成,一般用于低速切削。

(2)焊接车刀将硬质合金刀片焊在刀头部位,不同种类的车刀可使用不同形状的刀片。

焊接的硬质合金车刀,可用于高速切削。

三、车刀的主要角度及其作用车刀的主要角度有前角(γ0)、后角(α0)、主编角(Kr)、副偏角(Kr’)和刃倾角(λs)。

为了确定车刀的角度,要建立三个坐标平面:切削平面、基面和主剖面。

对车削而言,如果不考虑车刀安装和切削运动的影响,切削平面可以认为是铅垂面;基面是水平面;当主切削刃水平时,垂直于主切削刃所作的剖面为主剖面。

(1)前角γ0在主剖面中测量,是前刀面与基面之间的夹角。

其作用是使刀刃锋利,便于切削。

但前角不能太大,否则会削弱刀刃的强度,容易磨损甚至崩坏。

加工塑性材料时,前角可选大些,如用硬质合金车刀切削钢件可取γ0=10~20,加工脆性材料,车刀的前角γ0应比粗加工大,以利于刀刃锋利,工件的粗糙度小。

(2)后角α0在主剖面中测量,是主后面与切削平面之间的夹角。

其作用是减小车削时主后面与工件的摩擦,一般取α0=6~12°,粗车时取小值,精车时取大值。

(3)主偏角Kr在基面中测量,它是主切削刃在基面的投影与进给方向的夹角。

其作用是:1)可改变主切削刃参加切削的长度,影响刀具寿命。

2)影响径向切削力的大小。

小的主偏角可增加主切削刃参加切削的长度,因而散热较好,对延长刀具使用寿命有利。

数控车床上的车刀结构硬质合金一般用于高速车削,高速钢常用于低速车削。

车刀刀头的种类分正三角形、四边形、五边形、六边形、八边形;80度三角形;圆形;75度、86度、55度、35度、80度菱形;82度、85度、55度平行四边形。

一、车刀的结构机夹可转位车刀是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件和刀体组成1机夹可转位车刀组成根据夹紧结构的不同可分为以下几种形式。

·偏心式偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

·杠杆式杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。

该结构的特点是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

二、几何参数和切削性能可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形和圆形等,是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

车刀的结构类型一、整体结构车刀是一种常用于机械加工中的工具,用于切削和加工金属材料。

根据其结构类型的不同,车刀可以分为以下几种类型:一字刀、切断刀、面刀、倒角刀、切断刀、车外刀、车内刀等。

二、一字刀一字刀是最基本的车刀类型之一,其结构简单,刀片呈直线状,形似“一”字。

一字刀的主要用途是粗加工和精加工,适用于平面车削、外圆车削等工艺。

三、切断刀切断刀是一种专用的车刀,主要用于金属材料的切断和分离。

切断刀的刀片较厚,可以承受较大的切削力,刀片的切口较深,能够快速有效地切断工件。

四、面刀面刀是一种用于面铣加工的车刀,其刀片呈扇形或圆形,适用于平面加工、平底孔加工等工艺。

面刀的刀片数量较多,可以同时进行多个切削操作,提高了工作效率。

五、倒角刀倒角刀是一种用于加工工件边缘的车刀,其刀片具有倒角形状,可以将工件边缘进行倒角处理,提高工件的外观质量和安全性。

六、切断刀切断刀是一种专用的车刀,其刀片具有切断刃,用于金属材料的切割和分离。

切断刀的刀片较薄,刀片的切口较浅,适用于薄板材料的切割。

七、车外刀车外刀是一种用于外圆车削的车刀,其刀片呈弧形,可以沿工件外圆表面进行切削。

车外刀适用于加工外圆孔、锥度等工艺,可以实现高精度的加工效果。

八、车内刀车内刀是一种用于内圆车削的车刀,其刀片呈圆弧形,可以沿工件内圆表面进行切削。

车内刀适用于加工内孔、倒角等工艺,可以实现高精度的加工效果。

九、总结车刀是机械加工中常用的工具,根据其结构类型的不同,可以实现不同的加工效果。

一字刀适用于平面车削;切断刀用于切断和分离;面刀用于面铣加工;倒角刀用于加工工件边缘的倒角;切断刀用于金属材料的切割;车外刀用于外圆车削;车内刀用于内圆车削。

选择合适的车刀类型可以提高加工效率和加工质量,确保工件的精度和表面质量。

机械加工行业的发展离不开各种类型的车刀的应用和改进,不断提高加工技术和工艺的水平。

车刀的结构类型的研究和创新将继续推动机械加工行业的发展。

![组合式车刀结构[实用新型专利]](https://img.taocdn.com/s1/m/70c0e28f7e21af45b207a86a.png)

专利名称:组合式车刀结构专利类型:实用新型专利

发明人:林国棋

申请号:CN200820006230.9申请日:20080204

公开号:CN201168796Y

公开日:

20081224

专利内容由知识产权出版社提供

摘要:本实用新型为一种专用大型加工的组合式车刀结构,特别是指一种可降低成本、且通用性佳的组合式车刀结构,其包含有一刀柄座体及一刀柄杆,该刀柄座体可供组设于加工机的刀座上,且刀柄座体前端面具有一偏心安装孔,而刀柄座体上形成有两个或两个以上连通偏心安装孔的螺孔,前述具刀片的刀柄杆可嵌插于刀柄座体的偏心安装孔内,并利用迫紧螺栓由螺孔锁入供将刀柄杆锁固于刀柄座体上,透过上述的设计,让使用者在更换刀具时仅能更新或更换其中的刀柄杆即可,使让车刀兼具高稳固性与低成本的要求,以增进其经济效益。

申请人:映钒企业有限公司

地址:台湾省台中市西屯区朝贵路72号

国籍:CN

代理机构:厦门市新华专利商标代理有限公司

代理人:朱凌

更多信息请下载全文后查看。

![车床上的纵向刀具结构[实用新型专利]](https://img.taocdn.com/s1/m/6286aa9c8e9951e79a8927da.png)

专利名称:车床上的纵向刀具结构专利类型:实用新型专利

发明人:苏毅强

申请号:CN201621060730.1

申请日:20160919

公开号:CN206065439U

公开日:

20170405

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种车床上的纵向刀具结构,特点是包括纵向固定板、Z向电机、Z向数控滑台、Y向电机、Y向数控滑台及纵向刀具;纵向固定板固定安装在主轴车头箱上;Z向数控滑台安装在纵向固定板上并可前后滑动;Z向电机安装在纵向固定板上,在Z向电机的输出轴上设有Z向螺杆,Z向螺杆与Z向数控滑台螺纹连接从而带动Z向数控滑台前后移动;Y向数控滑台安装在Z向数控滑台上并可上下滑动,Y向电机安装在Y向数控滑台上,在Y向电机的输出轴上安装有Y向螺杆,Y向螺杆与Z向数控滑台螺纹连接从而带动Y向数控滑台上上下移动;纵向刀具安装在Y向数控滑台上。

其优点为:加工范围大,行程长,能加工形状多样化的零件,铁销不缠绕在刀具上。

申请人:佛山市顺德区亚数工业自动化科技有限公司

地址:528305 广东省佛山市顺德区容桂容里居委会昌宝西路37号天富来国际工业城二期2座602国籍:CN

代理机构:佛山市科顺专利事务所

代理人:梁红缨

更多信息请下载全文后查看。

偏心式50°可转位车刀cad偏心式50°可转位车刀是一种常见的切削工具,具有广泛的应用领域。

它可以在车床上进行切削加工,用于加工各种金属材料。

在CAD 软件中设计偏心式50°可转位车刀时,需要考虑其结构、功能和加工工艺等方面的因素。

首先,偏心式50°可转位车刀的结构包括刀片和刀杆,刀片是实现切削加工的主要部分。

常见的刀片形状有正十字形、菱形、三角形等。

刀片的材料通常选用优质的硬质合金,以保证其耐磨性和切削性能。

刀杆则用于固定刀片,使其能够在车床上转动和进行切削动作。

其次,偏心式50°可转位车刀的功能主要体现在可转位的设计上。

即刀片可以根据不同的加工要求进行转位,以适应不同的切削任务。

转位的目的是使刀片刃口磨损均匀,延长使用寿命。

通过CAD软件可以对刀片进行动态模拟,确定刀片的转位位置和方式。

再次,偏心式50°可转位车刀的加工工艺需要根据具体的加工要求进行优化。

在CAD软件中,可以对工件的形状和尺寸进行建模,并通过虚拟仿真来评估刀具路径和切削力等。

根据模拟结果,可以进行刀具位置和参数的调整,以实现更好的切削效果。

此外,还可以通过CAD软件生成刀具路径代码,用于控制车床进行自动化加工。

最后,偏心式50°可转位车刀在实际应用中具有广泛的应用前景。

它可以用于车削、镗削、切槽等多种切削操作,适用于各种不同类型的工件加工。

其刀片转位的设计使得刀具的使用寿命更长,降低了刀具更换的频率,提高了生产效率和经济效益。

总而言之,偏心式50°可转位车刀是一种重要的切削工具,它的CAD设计可以有效提高刀具的性能和加工效果。

通过CAD软件的模拟和优化,可以实现刀片的合理转位和切削路径的优化,从而提高加工质量和生产效率。

这种创新的设计和技术将推动金属加工行业的进步和发展。

新型重型车削用硬质合金刀具结构作者:吴立勋燕山大学马军引言车削加工是机械制造加工工艺的主要工序。

特别是在重型机械加工制造业中,工件结构尺寸堪称巨型,重量高达60~80t,甚至上百吨,加工设备重型卧车回转直径达到6m,重型立车可达到10m。

重型车削加工与普通加工相比,切削深度大、切削速度低、进给速度慢。

加工余量达单边35~50mm,加之切削过程中工件平衡差,加工余量分布不均匀,机床的某些部件不平衡等因素引起的振动,使加工的动态不平衡过程要消耗很多的机动时间和辅助时间。

所以加工重型零件,提高生产率或机器设备的利用率,必须从增大切削层厚度和进刀量入手,要重点考虑切削用量和刀具的选择,改善刀具结构和几何形状,将刀具材质的强度特点考虑进去,以求提高切削用量,显著降低机动时间。

1 刀具材料的选择切削常用的刀具材料主要有高速钢、硬质合金、立方氮化硼(CBN)、陶瓷等。

重型切削深度一般可达30~50mm,余量不均,工件表面有硬化层,粗加工阶段的刀具磨损以磨粒磨损形式为主:切削速度一般为15~20m/min,尽管速度值处于积屑瘤发生区,但切削的高温足使切屑与前刀面的接触点处于液态,减小了摩擦力,抑制了积屑瘤生成。

刀具材料的选择要耐磨损、抗冲击。

陶瓷类刀具硬度高,但抗弯强度低,冲击韧性差,不适于余量不均的重型车削,CBN存在同样的问题。

硬质合金却有较低的摩擦系数,可降低切削时的切削力及切削温度,大大提高刀具耐用度,适于高硬度材料和重载车削粗加工。

硬质合金分为钨钴类(YG)、钨钴钛类(YT) 和碳化钨类(YW)。

加工钢料时,YG类硬质合金的强度和韧性好,但高温硬度和高温韧性较差:重型车削时工件塑性变形大,摩擦剧烈,切削温度高,因此在重型车削中很少用YG类硬质合金。

YT类硬质合金有高硬度和耐磨性、高耐热性、抗粘结扩散能力和抗氧化能力,是重型车削常用的刀具材料,适于加工钢料。

然而在低速车削时,切削过程不平稳会造成YT类合金的韧性差,产生崩刃:尤其是加工一些高强度合金材料时,YT类硬质合金耐用度下降快,无法满足使用要求。