高效的刀具管理软件解决方案ToolExpert

- 格式:doc

- 大小:421.50 KB

- 文档页数:11

Predator Tracker ™ 刀夹量具智能数据库管理系统>> 概述什么是Predator Tracker ?Predator Tracker 是一套集合10多年国内外工具管理应用经验而成的专业化刀具、夹具和量具管理系统,它能对企业生产过程中的刀具、夹具和量具进行整体的流程化管理,通过实时跟踪刀夹量具的采购、出入库、修磨、报废、校准等过程,帮助库管员、工艺员、制造工程师和刀夹量具主管等更有效地改善刀具管理过程,降低成本。

为什么选用Predator Tracker ?•系统自动生成建议采购清单——有效控制库存,避免不必要的囤积•实时的刀夹量出入库操作——即时掌握刀夹量具动向,跟踪每一把刀夹量具•支持条形码扫描录入——操作简便,使记录过程不容易出错•跟踪丢失,损坏或报废的刀夹量具——实时了解刀夹量消耗情况•零件和材料参考——记录刀夹量详细参考信息,方便出库时刀夹量具的选取•维护量具校验和刀具修磨——服务刀夹量寿命管理•跟踪刀夹量具标准管理流程——符合ISO 9000质量管理过程•180+图报表——帮助分析,提供准确有效的依据•开放式的API和数据库——满足与其他系统的集成需求•与CNC设备及Predator MDC网络集成化使用——做到刀具全生命周期管理•可与企业车间现场的立体刀库系统进行信息集成——进行更有效的刀库管理谁需要使用Predator Tracker ?•库管员—— 日常库管理操作•工艺人员—— 了解刀夹量库存情况,方便刀夹量选取•现场操作员—— 根据刀夹量配置清单,领取相应刀夹量具•制造工程师,机械工程师,程序工程师和产品工程师—— 实时了解刀具配送,使用情况•质检员—— 根据刀夹量历史数据,检验刀具是否使用正确•生产现场调度员—— 根据生产任务的发放,对工装准备做确认>> 主要功能实时的刀夹量具出入库管理刀具、刀头、刀片、组装刀具、量具和夹具可以方便地进行出入库操作。

工程数控刀具解决方案设计一、引言随着现代制造技术的不断进步,数控刀具已成为工程领域中不可或缺的一部分。

数控刀具能够提高加工效率,降低成本,并且能够实现高精度和高质量的加工。

因此,设计一个合适的工程数控刀具解决方案是非常重要的。

本文将探讨工程数控刀具解决方案的设计过程,并分析其中所涉及的关键技术和应用场景。

二、工程数控刀具的需求分析在进行工程数控刀具解决方案设计之前,我们首先需要进行需求分析,明确工程数控刀具在工程领域中所扮演的角色以及其所面临的需求和挑战。

从工程应用的角度来看,数控刀具需要具备以下几个方面的特点:1. 高效加工能力:数控刀具在工程领域中通常是用于加工硬质材料,因此需要具备较高的加工效率和能力。

2. 精准加工要求:工程领域中对加工精度通常要求较高,因此数控刀具需要具备高精度的加工能力。

3. 多样化加工需求:在工程领域中,不同的工件可能需要不同的加工方式和刀具,因此数控刀具需要具备多样化的加工能力。

4. 自动化生产要求:随着工程制造的自动化程度不断提高,数控刀具也需要具备一定程度的自动化加工能力。

5. 成本控制:工程领域中通常要求成本控制的严格,因此数控刀具需要具备较高的性价比。

以上需求分析为我们设计工程数控刀具解决方案提供了一定的方向和指导,我们需要在设计过程中充分考虑这些需求,并寻找合适的解决方案。

三、工程数控刀具技术分析设计工程数控刀具解决方案需要对数控刀具的相关技术进行深入分析。

数控刀具的技术主要包括以下几个方面:1. 刀具材料技术:刀具的材料对其加工能力和寿命有着重要的影响。

目前常见的刀具材料包括硬质合金、高速钢、陶瓷等,不同材料具有不同的特点和适用场景。

2. 加工技术:数控刀具的加工技术包括刀具刀路设计、刀具速度、进给速度等。

合理的加工技术能够有效提高加工效率和加工质量。

3. 刀具形状设计:不同的工件可能需要不同形状的刀具,因此刀具的形状设计在工程数控刀具中非常重要。

4. 自动化控制技术:数控刀具需要配备相应的自动化控制系统,能够实现自动化加工,提高生产效率。

2008年第42卷№5成型刀具的精确及合理磨削——NUMR鲫Opllls尊软件涵盖的广泛应用范围费德勒・约格瑞士联邦技术研究所NUMRO脚lus8软锌在避去20年中已演变成为刀具磨削的一个标准解决方案,并且适用于30种不同的机器类型。

许多刀具生产商和刀具修磨商认识到该软件独立编程的显著优越性,因此选择安装使用NUMROTOpluss软件。

“成型铣刀”猩过去lO年里的销售量劲增了500倍,它的功能涵靛了下列多种应用燕圈。

成型刀具及特殊刀具市场在以往几年里明显增大。

当标准刀具的销售(如铣刃和钻头)缓步不翦时,成型刃具稻特殊刃具的镑塑却以每年10%的速度递增,蘸要原因是市场的发展追求一个合理化的生产过稷。

如汽车工业行业中的零件加工,过去是将加工工件置于船工中心上,经过许多独立的加工过程,并更换大量的单一刀具而最终完成加工。

而现在只露要采用一种多用途的特殊刀具在单一的船工中鄄萄完成,采髑此类刀具最锈显的优势在予节省了加工时间,因加工过程中刀具用量的减少而缩短了生产过程。

另外逸稀变化不可忽珞的傀势还有:(1)壶予烟工过程中所需刀具的减少而使整个生产过程更快捷化。

零件几何尺寸的公差只与刃具精度有关,丽誉再涉及加工中心的精度。

(2)生产过程照易子管理。

由于刀具主要采用硬质合金材料,在磨削过程中能形成最佳昀切削刃几何尺寸,同时零件的船工表藤质量得到改善。

丽获得高精度的成型刀具和特殊刃具及最佳切削刃几何尺寸的关键,是需要有一个成熟的刃具制造编程软件。

“普邋”或垂铣刃刀具的刀槽可采用普通圆形铣刀或锥形铣刀经旋转或被直接磨削。

图1三维模拟的带普通后角的成型铣刀承意圈95左旋乃具绒右旋刀舆都具备庄旋磨削或右旋磨削的功能。

芯厚可经循环或变量加以编程。

另外,恩户也可以用势切角刀齿进行磨削,该方案尤其适用于高速钢棒料和硬质合金钢盘焊接材辩的磨削,而不适用于全硬质合金棒料的磨削。

由于焊接的钢盘位嚣变换不定,在瘗削蘸必须对冀加以确定,计算出夹紧表面上磨削的准确空闻路径,根据相关路径确定后角的磨削,这可确保所需的轮廓达到高精度的磨瓤效果。

阿尔法橱柜门软件刀路排序教程

阿尔法橱柜门软件是一款结构设计比较完善的CNC软件刀具前段排序软件。

其最大特点

是可以根据橱柜门的尺寸以及边框限定,对刀模式进行比较规格化的排序管理。

下面介绍

一下阿尔法橱柜门软件刀路排序教程:

首先,进入阿尔法软件,加载相应的图纸文件,包括橱柜门的边框限定和参数,将图纸定义进行比较准确并且更具体的结构划分,并将标准尺寸定义完成。

其次,运用阿尔法提供的功能模块,进行相应的刀路排序,将设置的铣刀和内部参数进行

重新布置,并添加到工艺表中,实现更完善的排序管理。

接着,将已经识别和排序的刀路文件下载到相应的机器平台,然后进行程序和测试,以确认分划出的刀路的准确性。

最后,运行机器,完成刀路的输出和精加工处理,完成相应的车门分层加工以及良品验收。

通过上述步骤,可以完成阿尔法橱柜门软件刀路排序,实现自动化设计领域的完美体现。

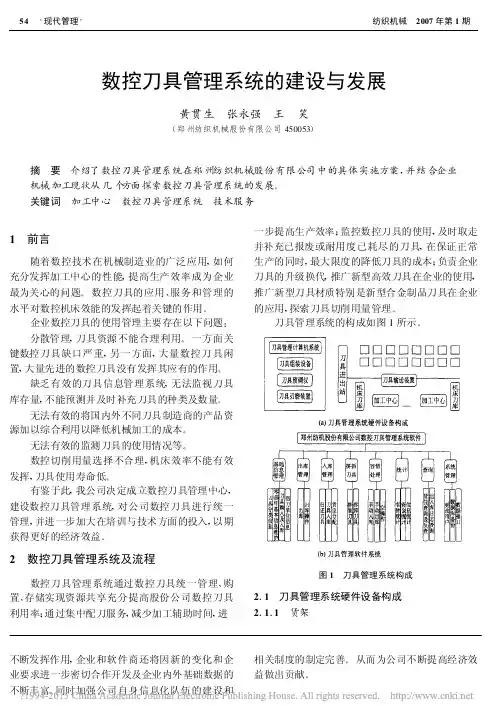

数控刀具管理系统的建设与发展黄贯生 张永强 王 笑(郑州纺织机械股份有限公司450053)摘 要 介绍了数控刀具管理系统在郑州纺织机械股份有限公司中的具体实施方案,并结合企业机械加工现状从几个方面探索数控刀具管理系统的发展。

关键词 加工中心 数控刀具管理系统 技术服务1 前言随着数控技术在机械制造业的广泛应用,如何充分发挥加工中心的性能,提高生产效率成为企业最为关心的问题。

数控刀具的应用、服务和管理的水平对数控机床效能的发挥起着关键的作用。

企业数控刀具的使用管理主要存在以下问题:分散管理,刀具资源不能合理利用。

一方面关键数控刀具缺口严重,另一方面,大量数控刀具闲置,大量先进的数控刀具没有发挥其应有的作用。

缺乏有效的刀具信息管理系统,无法监视刀具库存量,不能预测并及时补充刀具的种类及数量。

无法有效的将国内外不同刀具制造商的产品资源加以综合利用以降低机械加工的成本。

无法有效的监测刀具的使用情况等。

数控切削用量选择不合理,机床效率不能有效发挥,刀具使用寿命低。

有鉴于此,我公司决定成立数控刀具管理中心,建设数控刀具管理系统,对公司数控刀具进行统一管理,并进一步加大在培训与技术方面的投入,以期获得更好的经济效益。

2 数控刀具管理系统及流程数控刀具管理系统通过数控刀具统一管理、购置、存储实现资源共享充分提高股份公司数控刀具利用率;通过集中配刀服务,减少加工辅助时间,进一步提高生产效率;监控数控刀具的使用,及时取走并补充已报废或耐用度已耗尽的刀具,在保证正常生产的同时,最大限度的降低刀具的成本;负责企业刀具的升级换代,推广新型高效刀具在企业的使用,推广新型刀具材质特别是新型合金制品刀具在企业的应用,探索刀具切削用量管理。

刀具管理系统的构成如图1所示。

图1 刀具管理系统构成2.1 刀具管理系统硬件设备构成2.1.1 货架不断发挥作用,企业和软件商还将因新的变化和企业要求进一步密切合作开发及企业内外基础数据的不断丰富,同时加强公司自身信息化队伍的建设和相关制度的制定完善。

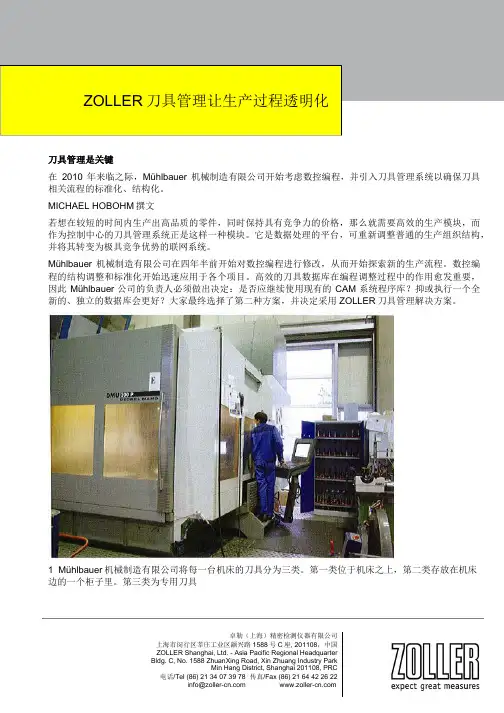

卓勒(上海)精密检测仪器有限公司上海市闵行区莘庄工业区颛兴路1588号C 座, 201108,中国ZOLLER Shanghai, Ltd. - Asia Pacific Regional HeadquarterBldg. C, No. 1588 ZhuanXing Road, Xin Zhuang Industry ParkZOLLER 刀具管理让生产过程透明化刀具管理是关键在2010年来临之际,Mühlbauer 机械制造有限公司开始考虑数控编程,并引入刀具管理系统以确保刀具相关流程的标准化、结构化。

MICHAEL HOBOHM 撰文若想在较短的时间内生产出高品质的零件,同时保持具有竞争力的价格,那么就需要高效的生产模块,而作为控制中心的刀具管理系统正是这样一种模块。

它是数据处理的平台,可重新调整普通的生产组织结构,并将其转变为极具竞争优势的联网系统。

Mühlbauer 机械制造有限公司在四年半前开始对数控编程进行修改,从而开始探索新的生产流程。

数控编程的结构调整和标准化开始迅速应用于各个项目。

高效的刀具数据库在编程调整过程中的作用愈发重要,因此Mühlbauer 公司的负责人必须做出决定:是否应继续使用现有的CAM 系统程序库?抑或执行一个全新的、独立的数据库会更好?大家最终选择了第二种方案,并决定采用ZOLLER 刀具管理解决方案。

1 Mühlbauer 机械制造有限公司将每一台机床的刀具分为三类。

第一类位于机床之上,第二类存放在机床边的一个柜子里。

第三类为专用刀具卓勒(上海)精密检测仪器有限公司上海市闵行区莘庄工业区颛兴路1588号C 座, 201108,中国ZOLLER Shanghai, Ltd. - Asia Pacific Regional HeadquarterBldg. C, No. 1588 ZhuanXing Road, Xin Zhuang Industry ParkZOLLER 刀具管理让生产过程透明化为客户制定解决方案“我们的产品范围很广,涵盖汽车制造、医疗技术、机械制造行业,甚至涉及航空航天领域,”Mühlbauer 机械制造有限公司的总经理Georg Hausladen 说道。

电动汽车关键零部件刀具解决方案

LMT TOOLS利美特

【期刊名称】《数控机床市场》

【年(卷),期】2022()3

【摘要】随着能源危机的出现,电动汽车应运而生并得到快速发展。

从燃油汽车到电动汽车的转变标志着汽车工业及其零部件供应商的价值增值链在缩短,越来越多的车企开始向上游延伸。

由于传统的发动机被替代了,电动汽车上机械部件数量大大减少,针对发动机缸体、缸盖、曲轴、凸轮轴和连杆等零部件的专用加工刀具的市场需求量逐年递减。

【总页数】2页(P31-32)

【作者】LMT TOOLS利美特

【作者单位】不详

【正文语种】中文

【中图分类】U46

【相关文献】

1.用于航空航天零部件的刀具解决方案

2.电动汽车电子零部件防水透气解决方案

3.电动汽车电子零部件防水透气解决方案

4.混合动力及电动汽车电子零部件的防水透气解决方案

5.高迈特精密刀具(中国)有限公司汽车零部件解决方案

因版权原因,仅展示原文概要,查看原文内容请购买。

威特嵌入式刀剪工业智能运动控制系统说明书摘要:一、引言二、威特嵌入式刀剪工业智能运动控制系统概述1.系统组成2.系统功能三、系统硬件1.控制器2.驱动器3.传感器4.执行器四、系统软件1.操作系统2.控制算法3.数据处理与分析五、系统应用1.刀剪制造过程智能化2.生产效率提升3.产品质量优化六、系统维护与升级1.故障排除2.系统更新七、结论正文:【引言】随着科技的飞速发展,智能制造已经成为制造业发展的重要方向。

威特嵌入式刀剪工业智能运动控制系统是一款集控制、驱动、传感、执行等功能于一体的先进产品,为刀剪制造行业提供了智能化解决方案。

【威特嵌入式刀剪工业智能运动控制系统概述】威特嵌入式刀剪工业智能运动控制系统主要由控制器、驱动器、传感器和执行器组成。

控制器负责接收和处理各种信号,根据控制算法生成驱动信号;驱动器将控制器生成的驱动信号转换为实际的机械运动;传感器实时监测刀剪运动状态并将数据传输给控制器;执行器根据控制器的指令执行相应的动作。

【系统硬件】1.控制器:采用高性能微处理器,具备强大的数据处理能力,可实时处理各种信号,实现精确控制。

2.驱动器:采用先进的全数字驱动技术,具有高精度、高速度的特点,可满足各种刀剪运动需求。

3.传感器:采用高灵敏度、高可靠性的传感器,实时监测刀剪运动状态,保证系统运行稳定可靠。

4.执行器:采用高性能电动机和伺服驱动器,实现精确的位置控制和力控制,满足高精度加工需求。

【系统软件】1.操作系统:采用实时嵌入式操作系统,确保系统运行的稳定性和可靠性。

2.控制算法:采用先进的控制算法,实现对刀剪运动的实时、精确控制,提高加工精度和效率。

3.数据处理与分析:通过对采集到的数据进行处理和分析,为用户提供刀剪加工过程的实时监控和优化建议。

【系统应用】1.刀剪制造过程智能化:通过威特嵌入式刀剪工业智能运动控制系统,实现刀剪制造过程的自动化、智能化,降低人工成本,提高生产效率。

2.生产效率提升:系统通过对刀剪运动的实时、精确控制,提高加工精度和效率,缩短生产周期。

刀具管理系统的设计周洪燕,宿文玲,于海宏(哈尔滨量具刃具集团有限责任公司,哈尔滨150040)摘要:介绍了一套刀具管理系统,具有完善的刀具数据库管理功能,能够灵活、高效地对不同生产厂家、不同类型的刀具进行库房管理,具有丰富的库存统计功能,可以满足用户对刀具管理的各种需求,显著地提高机床的利用率,提高智能化管理水平。

关键词:刀具;管理;智能化中图分类号:TP311.52文献标志码:A文章编号:1002-2333(2017)12-0126-04Design of Tool Manager SystemZHOU Hongyan,杂哉Wenling,YU Haihong(Harbin Measuring&Cutting Tool Group Co.,Ltd.,Harbin150040,China)Abstract院This paper introduces a kind of tool manager system.It has perfect tool database manage function.It can manage different type of tools from different manufacturers.It has stock statistics function.It can satisfy user's any requirements for Tool manage,improve use ratio of machine and intelligent manage level.Keywords:tool;manager;intelligent0引言随着现代工业的发展,人工成本的急剧增加,精细化管理越来越引起人们的重视。

据统计,在众多的制造企业的生产过程中,间接的刀具费用占制造成本的30%。

16%的计划作业停止是由于缺乏刀具造成的,30%~60%的刀具库存不在控制之中,20%的机械师时间花在查找刀具上,40%~80%的监督人员时间花费在寻找合适刀具上。

TNC的控制器TNC的控制器視覺顯示單元上的按鍵按鍵功能選擇分割畫面配置在加工模式與程式編輯模式之間切換顯示用於選擇螢幕上功能的軟鍵在軟鍵列之間切換文字數字鍵盤按鍵功能檔案名稱,註解DIN/ISO 程式編輯機械操作模式按鍵功能手動操作電子手輪使用手動資料輸入定位程式執行,單一單節程式執行,完整序列程式編輯模式按鍵功能程式編輯程式模擬程式/檔案管理,TNC功能按鍵功能選擇或刪除程式與檔案,外部資料傳輸定義程式呼叫,選擇工件原點及加工點表格選擇MOD功能顯示NC錯誤訊息的說明文字,呼叫TNCguide顯示所有目前錯誤訊息顯示計算器導覽鍵按鍵功能移動反白直接進入單節、循環程式及參數功能進給率與主軸轉速的電位計進給速率主軸轉速循環程式、子程式及程式段落重複按鍵功能定義接觸式探針循環程式定義與呼叫循環程式對於子程式編輯及程式段落重複進行輸入及呼叫標籤在程式內輸入程式停止符號刀具功能按鍵功能在程式內定義刀具資料呼叫刀具資料程式編輯路徑移動按鍵功能接近/離開輪廓FK 自由輪廓程式編輯直線極座標的圓心/極點利用圓心做圓弧加工具有半徑的圓含切線連接的圓弧切角/角落圓角特殊功能按鍵功能顯示特殊功能選擇格式內下一個標籤上/下一個對話方塊或按鈕輸入並編輯座標軸與數字按鍵功能. . .選擇座標軸或在程式當中輸入. . .數字小數點/倒反代數符號使用極座標輸入/增量值Q參數程式編輯/Q參數狀態儲存來自計算機的實際位置或數值NO ENT忽略對話問題,刪除字元確認輸入與重新對話總結單節,並離開輸入清除數字輸入或TNC錯誤訊息停止對話、刪除程式段落TNC的控制器基本原則有關本手冊有關本手冊本手冊內使用的符號說明如下。

要進行任何變更,或發現任何錯誤?我們持續努力改善我們的文件, 請將您的問題傳送至下列電子郵件位址: *************************。

TNC機型、軟體與特性TNC機型、軟體與特性此手冊說明由TNC搭配以下NC之軟體編號所包含的功能及特性。

国内外数控工具磨削软件的发展状况张洪军;李建广;张天微【摘要】对数控工具磨削软件进行了研究,分析了国内外数控工具磨床所采用的磨削软件的发展现状和技术水平,介绍了几种典型的数控工具磨削软件产品,提出了我国在引进国外先进技术,借鉴国外数控工具磨削软件的研发经验的同时,应依靠产学研合作攻关开发出能满足刀具制造企业对数控工具磨削软件追求的尖端产品,浅析了今后数控工具磨削软件的发展方向和我国在该方向上的研究重点.【期刊名称】《制造技术与机床》【年(卷),期】2013(000)008【总页数】5页(P52-56)【关键词】数控工具磨削软件;发展现状;刀具制造企业【作者】张洪军;李建广;张天微【作者单位】哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001;齐齐哈尔大学机电工程学院,黑龙江齐齐哈尔161006;哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001;哈尔滨工业大学机电工程学院,黑龙江哈尔滨151001【正文语种】中文【中图分类】TP311随着现代制造技术的发展,对高精度复杂刃型刀具品种的数量需求越来越大,而这类复杂刃形高精度刀具,采用普通工具磨床和传统工艺方法来制造是很难实现的,为了满足这一要求,数控工具磨床得到了快速的发展。

高精度、高刚度、结构紧凑、操作方便、效率高、软件编程灵活、合适的功率和可视化效果一直都是刀具制造企业对数控工具磨床的追求,数控工具磨床必须配置用于磨削加工、工件测量、砂轮修整等软件才能完成相应操作,制造出高品质的刀具[1-2]。

所以刀具磨削软件的发展必须满足这些需求,否则只有机身没有磨削软件是不能满足市场需求的,机床的软件功能已成为判断数控工具磨床先进性水平的主要标志之一[3-4]。

1 国内外数控工具磨削软件的发展现状国外CNC工具磨床配置的刀具磨削加工软件可分为两类:一类是由专业的刀具磨削软件公司开发的软件,如DECKEL公司为其采用PMAC型数控系统的工具磨床配置了瑞士MTS公司开发的tool-kit PROFESSIONAL,又如 Ewag、Star、Saacke 等公司为其制造的工具磨床配置了瑞士NUM公司开发的刀具磨削软件NUMROTOplus;另一类是由工具磨床制造商自主开发的软件,如ANCA公司的ToolRoom,WALTER公司的以“所见即所得”为宗旨开发的Helitronic Tool Studio,CUOGHI公司为OCTOPUS 100型数控工具磨床开发的OCTOSOFT等,这类磨削加工软件中不但包含了工具磨床制造商(国外知名的工具制造商通常也是知名的刀具制造商)的刀具磨削、机床制造知识,更融入了其长期积累的刀具生产实践经验。

高效的刀具管理软件解决方案ToolExpert 现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

一、概述现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

针对以上问题,由Spring公司开发的数控刀具管理系统ToolExpert拥有一套成熟的解决方案。

例如,用户企业可能拥有至少5台数控加工中心,在机械加工过程中存在以下问题:车间操作员将20%时间花在了切削刀具上;16%的生产计划因为缺少合适的刀具而停止;40%~80%的管理时间浪费在无效的刀具搜索;30% ~60%的刀具库存没有被有效地管理等。

而在生产车间,一切环节都围绕着机械加工流程展开,如何实现与机械加工各环节的信息化自动管理,成为缩短加工工时与提高生产能力的关键。

ToolExpert作为一个数据平台,集成车间现有系统,从工艺编程开始,涉及了整个生产流程,包括计划排产、刀具库房管理、对刀仪数据接口、机床程序传输与监控、机床卸载刀具、刀具报废或修磨处理、刀具消耗统计以及刀具采购与订单接收管理。

该系统采用C/S结构,客户端只需一次安装,后期的更新与维护在server端完成,维护简单方便。

刀具磨削的整体解决方案NUMROTO plus®刀具磨削的技术领先者研发模拟生产NUM 公司就是利用这些特性在刀具和机器工业行业中打造出了自已的知名品牌。

我公司研发最复杂的,量体裁衣式的CNC 自动化解决方案,保证机器生产商和机器使用者获得更高的市场价值利益。

公司的任务目标就是满足客户的生产需求。

作为CNC 专业技术公司,我们的强项是:在由CNC 控制的机器制造行业中,公司的技术应用能机器自动化卓越的解决方案总有其一致性:它们总是来自于超凡功能、超新技术以及超强创新!力强。

公司十几年积累下的各种技术知识为所有的技术解决方案奠定了良好的基础。

公司客户、产品使用者以及合作伙伴可直接获得利益,并且可以提高其市场竞争能力。

产品使用期间,我们一直伴随并帮助您。

选择NUM 公司的系统和技术解决方案是一项长远的投资。

作为合作伙伴,我们拥有共同的理念,并为其实现而做出努力。

十几年来,我们一直保持发展各地的客户服务项目,并负责改装旧型、但质量尚好的机器。

和创新能力。

利用创新的高科技方案为客户创造最大的价值,并使其获利成为现代的市场趋势。

而这种市场趋势的前提条件就在于,在不同领域中拥有先进的技术 – 这正是我们的强势。

这些智能产品以我们的硬件和软件为基础,它们是专门为高要求的应用(例如:刀具磨削)而特殊研发的。

比如具有精确动力特性的数字伺服,它可帮助达到高度精确性。

NUM 利用多年的实践经验建立了一个广泛的用户范围群,并且为各种行业研发专业技术解决方案。

我们的工程师为高要求的应用设计出了明确的整体解决方案。

NUM 整体解决方案:智能并创新NUMROTO 软件是第一项整体解决方案。

目前,在刀具磨削领域上是全球先进技术的领导者和市场先锋。

二十多年以来,刀具生产商和刀具重磨商一直使用着这个卓有成效的软件。

创新的技术解决方案,长期不断的发展以及全面的应用者使用技术确保了所有普通刀具和特殊刀具的经济实用性。

背后支持NUMROTO 软件的小组由专业技术人员组成,他们拥有在CNC 数控机床和刀具磨削的全方位技术知识。

ARTIS刀具监控及机床状况监控系统ARTIS刀具监控及机床状况监控系统1.引言本文档旨在详细介绍ARTIS刀具监控及机床状况监控系统的功能、操作流程和使用方法,以便用户能够充分了解该系统的优势和使用要点。

2.系统概述2.1 系统简介- 描述ARTIS刀具监控及机床状况监控系统的作用和用途。

2.2 系统特性- ARTIS系统的主要特性,包括实时监控、故障预警等功能。

2.3 系统架构- 介绍ARTIS系统的组成部分和各个模块之间的关系。

3.系统安装与配置3.1 硬件要求- 列出ARTIS系统所需的硬件设备要求,如机床接口设备等。

3.2 软件安装- 详细说明ARTIS系统的软件安装过程,并指导用户进行正确的安装步骤。

3.3 网络配置- 指导用户进行网络配置,确保ARTIS系统正常运行所需的网络连接。

4.系统操作4.1 登录与权限管理- 介绍用户登录ARTIS系统的方法,以及权限管理的相关操作。

4.2 实时监控- 说明如何在ARTIS系统中查看机床的实时状态和刀具的使用情况。

4.3 故障预警和报警处理- 指导用户处理ARTIS系统中的故障预警信息和报警信息,以及相应的处理流程。

4.4 数据分析与报表- 介绍ARTIS系统提供的数据分析功能和报表功能,以帮助用户进行生产效率和刀具寿命的分析。

5.系统维护与优化5.1 数据备份与恢复- 指导用户进行ARTIS系统的数据备份和恢复操作,以确保数据的安全性。

5.2 系统升级与更新- 说明ARTIS系统的升级和更新方法,以保持系统功能的最新版本。

5.3 故障排除与技术支持- 提供ARTIS系统故障排除的常见问题和解决方案,并指导用户如何获取系统的技术支持。

6.附件本文档涉及的附件详见附件部分。

7.法律名词及注释- 设备监控:指通过对机床设备进行实时监测和记录,对设备状况进行评估和预测的一种技术手段。

- 故障预警:指在机床发生异常或故障前,通过系统提前发出警报,以提示用户进行相应的处理操作。

高效的刀具管理软件解决方案ToolExpert现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

一、概述现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

针对以上问题,由Spring公司开发的数控刀具管理系统ToolExpert拥有一套成熟的解决方案。

例如,用户企业可能拥有至少5台数控加工中心,在机械加工过程中存在下列问题:车间操作员将20%时间花在了切削刀具上;16%的生产计划因为缺少合适的刀具而停止;40%~80%的管理时间浪费在无效的刀具搜索;30%~60%的刀具库存没有被有效地管理等。

而在生产车间,一切环节都围绕着机械加工流程展开,如何实现与机械加工各环节的信息化自动管理,成为缩短加工工时与提高生产能力的关键。

ToolExpert作为一个数据平台,集成车间现有系统,从工艺编程开始,涉及了整个生产流程,包括计划排产、刀具库房管理、对刀仪数据接口、机床程序传输与监控、机床卸载刀具、刀具报废或修磨处理、刀具消耗统计以及刀具采购与订单接收管理。

该系统采用C/S结构,客户端只需一次安装,后期的更新与维护在server端完成,维护简单方便。

在sever安装有核心数据库,用于管理生产相关数据。

在数控车间内,通过基础核心数据库,对刀具相关部件、量具、夹具和程序等信息进行管理,集成CAD/CAM、PDM和ERP等系统,数据通过ToolExpert平台进行无缝传输,共享信息,提高及时性,避免了重复数据输入。

ToolExpert负责管理以刀具为核心的整个生产过程,包括工艺编程、刀具查找、库房管理(刀具、夹具和量具)、理论装配与物理装配、计划排产、车间备刀、上传/卸载程序、刀具消耗分类统计、刀具使用预测以及采购申请与接收订单。

ToolExpert的设计理念是帮助用户实现生产工艺和生产线的全面自动化管理。

优化工艺,监控和管理数字化车间的所有活动,基本功能模块包括:工艺;车间准备;CNC机床准备;库存管理/分析。

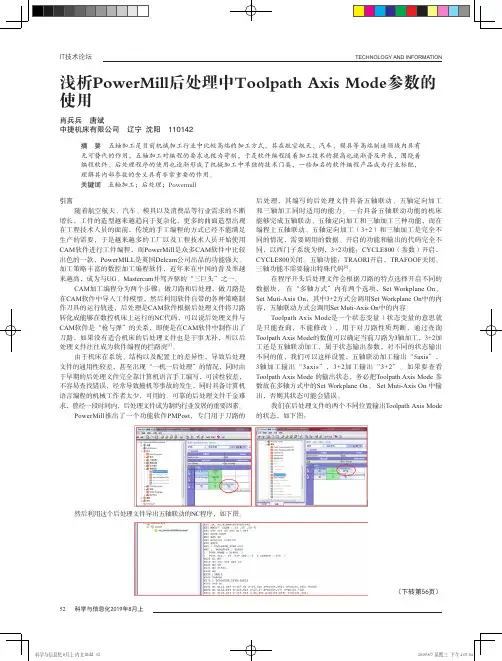

ToolExpert负责管理所有与刀具相关的工作流程,ToolExpert的功能模块如图1所示。

二、工艺部门——标准化的刀具查询功能为减少产品生产过程的等待时间,ToolExpert能够分析和识别刀具需求。

为满足工艺需要,ToolE xpert将车间积累的经验知识转化为核心数据库。

ToolExpert能够帮助用户在没有足够工艺经验的情况下做出合理的决策,可以提供给用户直观的、多搜索模块的查询功能,如图2所示。

ToolExpert的搜索模块包括:几何特征、切削条件、加工类型、材料(刀具材料、工件材料)以及刀柄类型等。

1.工具管理(刀具相关部件、量具和夹具)ToolExpert可定制模块允许用户根据本公司自己的编码规则,来定制软件内部刀具分类及描述参数,从而能够根据用户需求来定制分类与参数,并创建刀具数据库,如图3所示。

采购申请、订单接收以及采购明细可以通过下列软件实现:ToolExpert,或者使用用户公司的ERP系统,如图4所示。

除此以外,ToolExpert还能够管理每个工作现场的库房,如图5所示。

2.多标准搜索库通过检索切削刀具尺寸特征、切削材料特征,ToolExpert能够为用户提供满足加工要求的合适刀具,能够为用户提供满足加工要求的切削参数,并能够实时监控所有刀具的进/出库状态。

对于每一把刀具,用户通过ToolExpert都能够方便查看与之相关的ISO程序、相关物理装配以及物理装配在车间中的位置。

图53.ToolExpert理论装配在进行CAM编程时,编程工程师选择理论刀具装配,编制不同部位的粗/精加工刀路时,都需要回答一系列问题,如刀具切削深度、装配总长等。

ToolExpert能够让用户的团队使用统一的模型标准,3D模型能够导出CAD/CAM软件直接读取的文件格式,如图6所示。

图6针对每一把理论刀具装配,ToolExpert能够显示与之对应的ISO程序名称、相对应物理装配在车间中存放位置以及此装配的零部件列表等。

使用ToolExpert,工艺部门能够应用切削条件管理模块来积累加工经验知识。

4.ToolExpert物理装配CAM工程师创建完理论装配后,现场刀具员开始准备实际的刀具物理装配。

从ToolExpert的角度看,刀具员开始组装刀具意味着物理装配生成。

每一次机床操作工提出装配申请时,ToolExpert首先查找此物理装配是否存在,及其具体存放位置。

使用ToolExpert,通过简单的界面(通过颜色来标识不同物理装配的状态),用户就能够查看各个物理装配的各种信息。

此模块能够统计每周、每月的刀具消耗情况,同时能够列出使用过与此物理装配的数控程序,如图7所示。

图7ToolExpert具有很强的适应性,可以帮助不同的用户使用不同方式来进行识别,下面是一些常用的方法。

(1)使用条形码系统,直接使用ToolExpert的装配编码系统是一条途径,但是条形码系统会有一个问题:使用过后的刀具装配,ToolExpert系统很难识别条形码,特别是在特殊的加工环境下(如水切割)。

(2)临时ID标签。

此方法被广泛使用,因为ToolExpert允许用户随意指定刀具的ID号。

(3)在刀柄处添加电子传感器(如balluff芯片)。

这是最安全的解决方案,并且传感器能够与ToolEx pert相通。

使用这种方式,用户不必在装配上写任何标记,就可以很方便地知道每把物理装配在车间的位置及其他信息。

(4)在刀具/装配上使用永久性ID号刻记。

(5)什么都不用,完全依赖ToolExpert。

举例来说,使用此物理的存放位置的架位代码来标记此物理装配代码,如果操作工完全遵守ToolExpert的使用规范,这是一套很安全的方式来跟踪所有物理装配,此方法被少数用户所使用。

ToolExpert不仅是一个刀具管理的数据库,其还提供了给操作工方法和准则,因此根据我们的经验,在数控程序的准备过程中,错误率会大大降低。

5.CAM接口ToolExpert的理论装配,能够直接应用于其他CAD/CAM软件,如图8所示。

CAM工程师使用导出的刀具进行刀路编制,或者在ToolExpert中生成新的刀具装配,整个工厂使用唯一的刀具数据库。

6.其他文件ToolExpert能够管理任何格式的文件,如2D草图、图片、pdf文件以及供应商文件等。

三、车间准备——定位和需求管理1.计划准备为了提出最优化的刀具需求,ToolExpert管理所有与生产订单相关联的生产计划。

使用估算/实际消耗,Tool Expert能够估算出统一批次或系列的生产订单的刀具消耗,如图9所示。

2.CAM准备ToolExpert能够根据ISO代码自动识别出刀具理论装配列表,并能导出仿真软件刀具列表库文件,如图10所示。

图103.准备,开始生产与CAM准备类似,ToolExpert能够识别ISO代码中的刀具理论装配,然后自动生成刀具装配清单,以便开始产品生产,如图11所示。

图11ToolExpert准备模块能够实时查看现场内有哪些装配好的刀具,及其状态(在机床上、在附件架上、不可用或者已经被另外一台机床适用等)。

使用简单的颜色代码来标记状态,因此操作工在任何时候都知道有多少物理装配在现场,及其所在现场的位置。

同时,操作工还能够以机床为单位查看在本机床的所有物理装配信息,也可以查看“准备于工作台”上的所有物理装配信息。

在程序确认之前,加工清单将自动打印(清单的格式可以根据客户要求定制)。

4.创建刀具物理装配使用ToolExpert后,刀具装配工只需关注新刀的物理装配。

由于使用ToolExpert刀具自动装配模块,刀具库存数量自动更改,新的物理装配将被自动分配一个存放位置,实时监控生产车间内刀架刀具存放情况。

当前准备好的刀具列表可以打印出来,如图12所示。

5.刀具测量/刀具预调ToolExpert在加工之前,负责管理刀具装配的测量,如图13所示。

ToolExpert与刀具预调设备相连接,可以自动将要测量的刀具发送到刀具预调仪上。

在刀具测量完成之后,数控加工程序的状态将变为待加工程序。

四、CNC机床准备——上传和卸载1.上传程序操作者使用一个直观的、客户化的操作界面,ToolExpert显示与本台机床相关的待加工程序,以及已经在机床中的数控程序。

使用简单的鼠标拖拽,操作者就可以将数控程序上传至机床,如图14所示。

另外,操作者还可以实时查看机床刀库有哪些刀,以及与这些物理装配相关联的数控程序,如图15所示。

生成刀具补偿值列表,如图16所示。

2.ISO重写为减少手工更改代码带来的错误、减少重复调整刀具安装刀库的时间,ToolExpert调整刀具刀库位置,并且重写ISO代码。

ISO代码通过DNC来自动传输至机床,如图17所示。

然后,可以通过ToolExpert对比模块查看ToolExpert更改程序前后的差异。

刀具补偿代码将填写至ISO代码之前,调整之后的刀具代号将填写在刀具补偿代码之后。

3.机床程序卸载程序加工完成之后,操作员通过简单的拖拽进行数控程序的卸载,如果操作员确认某些刀具不再保留于机床上,进行刀具卸载操作后,自动生成刀具卸载列表,如图18所示。

五、程序管理——消耗管理ToolExpert保存于刀具消耗相关的信息,按照加工工件的数量统计或按照加工使用寿命统计。

Too lExpert可以管理每个加工程序的状态。

六、ToolExpert接口ToolExpert提供与主流CAM软件的接口。

这些接口目前均可用,可以避免在CAM编程时重复刀具造型的时间浪费:导出ToolExpert刀具库,将刀具3D模型导入到CAM系统中;直接从CAM软件环境中启动接口,从ToolExpert刀具库中搜索满足加工要求的刀具。

ToolExpert可以与用户的ERP系统以及市场上的主流产品计划软件相连接。

ToolExpert可以与刀具自动存储系统相连接(如MEGAMAT、ELECTROCLASS、KARDEX、VISTAMAG 以及HÄNEL等)。