硅酸盐水泥熟料矿物组成和其配料计算

- 格式:docx

- 大小:64.43 KB

- 文档页数:21

硅酸盐水泥熟料矿物组成及其配料计算第一节硅酸盐水泥熟料矿物组成如前所述,硅酸盐水泥熟料是以适当成分的生料烧到部分熔融,所得以硅酸钙为主要成分的烧结块。

因此,在硅酸盐水泥熟料中CaO,SiO2,A1203,Fe2O3 不是以单独的氧化物存在,而是以两种或两种以上的氧化物经高温化学反应而生成的多种矿物的集合体。

其结晶细小,一般为30-60μm 。

因此可见,水泥熟料是一种多矿物组成的结晶细小的人工岩石。

它主要有以下四种矿物:硅酸三钙3Ca0.Si02 ,可简写为C3S ;硅酸二钙2Ca0.Si02 ,可简写为C2S ;铝酸三钙3Ca0.A1203 ,可简写为 C 3 A ;铁相固溶体通常以铁铝酸四钙4Ca0 . A1203 . Fe203 作为代表式,可简写成C4AF,此外,还有少量游离氧化钙(f-Ca0 ) 、方镁石(结晶氧化镁)、含碱矿物及玻璃体。

通常熟料中C3S 和C2S 含量约占75 %左右,称为硅酸盐矿物。

C3A 和C4AF 的理论含量约占22 %左右。

在水泥熟料锻烧过程中,C3A 和C4AF 以及氧化镁、碱等在1250℃- 1280℃会逐渐熔融形成液相,促进硅酸三钙的形成,故称熔剂矿物。

一•硅酸三钙C3S是硅酸盐水泥熟料的主要矿物。

其含量通常为50%左右,有时甚至高达60%以上。

纯C3S只有在2065-1250℃温度范围内才稳定。

在2065℃以上不一致熔融为Ca0 和液相;在1250℃以下分解为C2S 和Ca0 ,但反应很慢,故纯C3S 在室温可呈介稳状态存在。

C3S 有三种晶系七种变型:1070 ℃1060 ℃990 ℃960 ℃920 ℃520 ℃R ←―→ MⅢ ←―→ MⅡ ←―→ MⅠ ←―→~T Ⅲ ←―→ T Ⅱ ←―→ T ⅠR 型为三方晶系,M 型为单斜晶系,T 型为三斜晶系,这些变型的晶体结构相近。

但有人认为,R 型和M ,型的强度比T 型的高。

在硅酸盐水泥熟料中, C3S 并不以纯的形式存在,总含有少量氧化镁、氧化铝、氧化铁等形成固溶液,称为阿利特(Alite )或 A 矿。

硅酸盐水泥熟料矿物组成及配料计算概述硅酸盐水泥熟料是一种重要的建筑材料,具有广泛应用的潜力。

了解其矿物组成和配料计算对于生产高质量的水泥熟料至关重要。

本文将概述硅酸盐水泥熟料的矿物组成以及配料计算的基本原理和步骤。

硅酸盐水泥熟料的矿物组成硅酸盐水泥熟料是由多种矿物组成的复杂材料。

其中的主要矿物有以下几种:1.硅酸钙(C3S):硅酸钙是硅酸盐水泥熟料中含量最高的成分,其化学式为Ca3SiO5。

它是水泥熟料中水化反应的主要产物之一,具有较高的强度和抗硫酸盐侵蚀性。

2.硅酸二钙(C2S):硅酸二钙是硅酸盐水泥熟料中的第二大成分,其化学式为Ca2SiO4。

它在水化反应中释放的钙离子可以形成较弱的硬化产物,为水泥熟料的强度发挥了重要作用。

3.硷矾石(C4AF):硷矾石是硅酸盐水泥熟料中的主要矿物之一,其化学式为Ca4Al2Fe2O10。

它对水泥的颜色和抗硫酸盐侵蚀性起着重要作用。

4.自由氧化钙(CaO):自由氧化钙是水泥熟料中未水化的主要成分之一,它在水泥石中的比例直接影响到水泥的强度和活性。

除上述主要矿物组分外,硅酸盐水泥熟料中还可能含有少量的辅助矿物,如硅酸铝钙(C3A)和硅酸铝铁钙(C2AF)。

硅酸盐水泥熟料的配料计算硅酸盐水泥熟料的配料计算是指根据设定的熟料组分要求,计算所需的原料配比。

配料计算的目的是确保水泥熟料中各矿物的含量满足要求,从而获得所需的水泥特性。

配料计算的基本原理是根据各原料的化学成分和配比要求,利用化学计算方法确定每种原料的用量。

具体步骤如下:1.确定目标熟料组分要求:根据水泥的特性要求和生产工艺条件,确定所需的硅酸钙、硅酸二钙、硷矾石等成分的含量范围。

2.收集原料化学分析数据:收集原料供应商提供的化学分析数据,包括各成分的含量百分比。

3.计算原料用量:根据目标熟料组分要求和原料化学分析数据,使用化学计算方法计算每种原料的用量。

4.考虑原料变异性:由于原料的化学成分可能存在一定的变异性,因此在配料计算时需要考虑一定的余量,以确保实际生产的水泥熟料能够满足要求。

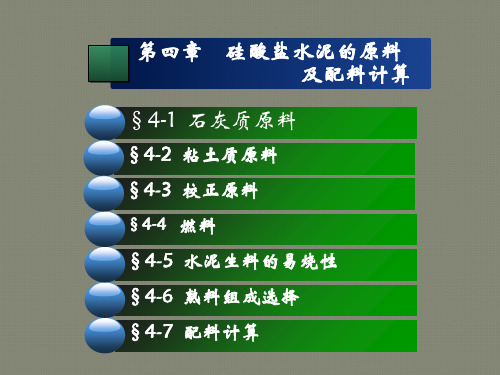

水泥工艺生产硅酸盐水泥的原料及配料计算硅酸盐水泥是一种重要的建筑材料,主要由硅酸盐矿物和水泥熟料组成。

硅酸盐矿物是硅酸盐水泥的主要原料,常见的有石灰石、粘土和煤矸石等。

下面将详细介绍硅酸盐水泥的原料及配料计算。

1.石灰石石灰石主要是由石灰石矿石(CaCO3)组成,含有较高的CaO含量,是硅酸盐水泥的重要原料之一、一般情况下,硅酸盐水泥中石灰石的含量约为80%左右。

为了确定所需的石灰石用量,可以通过以下计算公式进行计算:所需石灰石用量(t)=水泥产量(t)×石灰石所占比例×1.752.粘土粘土是硅酸盐水泥中的另一重要原料,常用的有黏土、泥质黏土和粘土矿石等。

粘土中含有的Al2O3和SiO2等成分有助于提高硅酸盐水泥的硬化速度和强度。

一般情况下,硅酸盐水泥中粘土的含量约为15%左右。

粘土的用量计算可以通过以下公式进行估算:所需粘土用量(t)=水泥产量(t)×粘土所占比例×2.03.煤矸石煤矸石是一种常见的辅料,可以用来调整水泥的化学成分和矿物组成。

煤矸石中通常含有较高的SiO2、Al2O3和Fe2O3等含量,可以提供硅酸盐和氧化铁等重要组分,同时调整硅酸盐水泥的矿物组成和硬化特性。

煤矸石的用量一般根据实际需要进行确定,通常在2%~10%之间。

4.配料计算根据硅酸盐水泥的成分要求,可以根据石灰石、粘土和煤矸石的含量进行配料计算。

以1吨水泥产量为例,假设硅酸盐水泥中石灰石、粘土和煤矸石的含量分别为80%、15%和5%:所需石灰石用量=1×80%=0.8t所需粘土用量=1×15%=0.15t所需煤矸石用量=1×5%=0.05t按照以上比例进行配料,即可得到1吨硅酸盐水泥的原料配比。

水泥工艺生产硅酸盐水泥的原料及配料计算引言硅酸盐水泥是一种常见的水泥类型,广泛应用于建筑工程中。

水泥的原料及配料计算是水泥生产过程中的重要环节,它直接影响着产品的质量和性能。

本文将介绍水泥工艺生产硅酸盐水泥所需的原料及其配料计算方法。

1. 原料硅酸盐水泥的主要原料包括石灰石、粘土、铁矿石和石膏。

以下将对这些原料进行简要介绍。

1.1 石灰石石灰石是硅酸盐水泥的主要原料之一。

它含有较高的CaCO3含量,是生产水泥熟料的重要成分。

选用适当的石灰石矿石可以确保熟料中的CaO含量满足要求。

1.2 粘土粘土也是硅酸盐水泥的重要原料之一。

它含有较高的Al2O3和SiO2含量,可以提供必要的硅酸铝酸盐,促进水泥的硬化和强度发展。

1.3 铁矿石铁矿石在水泥生产中用作铁源,同时还可以作为氧化剂参与冶炼反应。

合理选择铁矿石的成分可以控制水泥的氧化还原反应过程,影响水泥的品质。

1.4 石膏石膏主要用于调节硅酸盐水泥的凝结时间和防止早期强度过高。

添加适量的石膏可以改善水泥的工艺性能,并提高产品的稳定性。

2. 配料计算水泥生产中的配料计算是确保原料比例准确,保证产品质量的重要步骤。

以下将介绍常用的硅酸盐水泥配料计算方法。

2.1 现行方法硅酸盐水泥的配料计算一般采用现行方法。

这种方法主要基于实验结果和经验公式,根据产品性能要求以及原料的化学成分进行比例计算。

例如,对于硅酸盐水泥来说,常见的配料比例为:石灰石(CaCO3)占65%75%,粘土(Al2O3)占10%15%,铁矿石(Fe2O3)占2%6%,石膏(CaSO4·2H2O)占2%4%。

根据这些比例,可以计算出所需的原料量。

在配料计算中,还需要考虑原料的含水率、季节变化等因素,以确保配料的准确性和稳定性。

2.2 计算示例假设要生产1000吨硅酸盐水泥,按照常见的配料比例:石灰石65%、粘土10%、铁矿石4%、石膏4%计算。

首先,计算石灰石的用量:石灰石用量 = 1000吨 * 65% = 650吨然后,计算粘土的用量:粘土用量 = 1000吨 * 10% = 100吨接下来,计算铁矿石的用量:铁矿石用量 = 1000吨 * 4% = 40吨最后,计算石膏的用量:石膏用量 = 1000吨 * 4% = 40吨3. 结论水泥工艺生产硅酸盐水泥的原料及配料计算是保证产品质量的关键环节。

第三章硅酸盐水泥熟料矿物组成及其配料计算第一节硅酸盐水泥熟料矿物组成如前所述,硅酸盐水泥熟料是以适当做份的生料烧到部份熔融,所得以硅酸钙为主要成份的烧结块。

因此,在硅酸盐水泥熟料中CaO,SiO2,A1203,Fe2O3 不是以单独的氧化物存在,而是以两种或两种以上的氧化物经高温化学反映而生成的多种矿物的集合体。

其结晶细小,一般为30^-60Icm 。

因此可见,水泥熟料是一种多矿物组成的结晶细小的人工岩石。

它主要有以下四种矿物:硅酸三钙一~3Ca0 .'3i02 ,可简写为C3S ;硅酸二钙2Ca0 · Si02 ,可简写为C2S ;铝酸三钙3Ca0 · A1203 ,可简写为C 3 A ;铁相固溶体通常以铁铝酸四钙4Ca0 . A1203 . Fe203 作为代表式,可简写成C 4 AF,另外,还有少量游离氧化钙(.f-Ca0 ) 、方镁石(结晶氧化镁)、含碱矿物及玻璃体。

通常熟料中C3S 和C2S 含量约占75 %左右,称为硅酸盐矿物。

C3-ft 和C,AF 的理论含量约占22 %左右。

在水泥熟料锻烧进程中,C 3 A 和C,AF 和氧化镁、碱等在1250 ^ - 12800C 会逐渐熔融形成液相,增进硅酸三钙的形成,故称熔剂矿物。

一、硅酸三钙C3S 是硅酸盐水泥熟料的主要矿物。

其含量一般为50 %左右,有时乃至高达60 %以上。

纯C3S 只有在2065^ 12500C 温度范围内才稳定。

在20650C 以上不一致熔融为Ca0 和液相;在1250 0 C 以下分解为CZS 和Ca0 ,但反映很慢,故纯C,S 在室温可呈介稳状态存在。

C,S 有三种晶系七种变型:1070 0 C 1060 0 C 990 0 C 960 0 C 920 0 C 520 0 CR ←―― → M Ⅲ ←――→ M Ⅱ ←――→ M Ⅰ ←――→ ~T Ⅲ←――→ T Ⅱ ←――→ T ⅠR 型为三方晶系,M 型为单斜晶系,T 型为三斜晶系,这些变型的晶体结构相近。

但有人以为,R 型和M ,型的强度比T 型的高。

在硅酸盐水泥熟料中,C3S 并非以纯的形式存在,总含有少量氧化镁、氧化铝、氧化铁等形成固溶液,称为阿利特(Alite )或A 矿。

纯C3S 在常温下,通常只能为三斜晶系(T 型),如含有少量Mg0,A1203 ,Fe2O3 ,503 ,ZnO,Cr203,R20 等氧化物形成固溶体则为M 型或R 型。

由于熟料中C3S 总含MgO,A12O3,Fe2O3 和其他氧化物,故阿利特一般为M 型或R 型。

据以为锻烧温度的提高或锻烧时间的延长也有利于形成M .型或R 型。

纯C3S 为白色,密度为 3. 14g /cm3 ,其晶体截面为六角形或棱柱形。

单斜晶系的阿利特单晶为假六方片状或板状。

在阿利特中常以C'S 和CaO 的包裹体存在。

C3S 凝结时间正常,水化较快,粒径40^-50jum 的颗粒28d 可水化70 %左右。

放热较多,初期强度高且后期强度增进率较大,28d 强度可达一年强度的70 %^-80 %,其28d 强度和一年强度在四种矿物中均最高。

阿利特的晶体尺寸和发育程度会影响其反映能力,当烧成温度高时,阿利特晶形完整,晶体尺寸适中,几何轴比大(晶体长度与宽度之比L/B>2-3) ,矿物散布均匀,界面清楚,熟料的强度较高。

当加矿化剂或用急剧升温等锻烧方式时,虽然含较多阿利特,而且晶体比较细小,但因发育完整、散布均匀,熟料强度也较高。

因此,适当提高熟料中的硅酸三钙含量,而且当其岩相结构良好时,可以取得优质熟料。

但硅酸三钙的水化热较高,抗水性较差,如要求水泥的水化热低、抗水性较高时,则熟料中的硅酸三钙含量要适当低一些。

二、硅酸二钙C2S 在熟料中含量一般为20 %左右,是硅酸盐水泥熟料的主要矿物之一,熟料中硅酸二钙并非是以纯的形式存在,而是与少量MgO,A1203,Fe2O3,R20 等氧化物形成固溶体,通常称为贝利特(Belite ) 或B 矿。

纯C2S 在14500C 以下有下列多晶转变。

1425 0 C 1160 0 C 630— 680 0 C <500 0 Cα ====== α H ===α L =====β --- →γ↑________↑780— 860 0 C(H 一高温型,L 一低温型)在室温下,α,α H ,α L ,β 等变形都是不稳定的,有转变成Y 型的趋势。

在熟料中α,α H 型一般较少存在,在烧成温度较高、冷却较快的熟料中,由于固溶有少量A120,,Mg0 ,Fe2O3 等氧化物,可以β 型存在。

通常所指的硅酸二钙或 B 矿即为β 型硅酸二钙。

α,α H 型C2S 强度较高,而Y 型C2S 几乎无水硬性。

在立窑生产中,若通风不良、还原气氛严重、烧成温度低、液相量不足、冷却较慢,则硅酸二钙在低于5000C 下易由密度为 3. 28g /cm' 的R 型转变成密度 2. 97g /cm3的Y 型,体积膨胀10 %而致使熟料粉化。

但如果液相量多,可使溶剂矿物形成玻璃体将刀型硅酸二钙晶体包围住,并采用迅速冷却方式使之越过尹-}Y 型转变温度而保留下来。

贝利特为单斜晶系,在硅酸盐水泥熟料中常呈圆粒状,这是因为贝利特的棱角已溶进液相而其余部份未溶进液相之故。

已全数溶进液相而在冷却进程中结晶出来的贝利特则可以自行出现而呈其他形状。

在反射光下,正常温度烧成的熟料中,贝利特有交叉双晶条纹,而烧成温度低冷却慢者,则呈现平行双晶条纹。

纯硅酸二钙色洁白,当含有Fe20,时呈棕黄色。

贝利特水化反映较慢,28d 仅水化2000A -: 右,凝结硬化缓慢,初期强度较低但后期强度增加率较高,在一年后可赶上阿利特。

贝利特的水化热较小,抗水性较好。

在中低热水泥和抗硫酸盐水泥中,适当提高贝利特含量而降低阿利特含量是有利的。

中间相填充在阿利特、贝利特之间的物质通称中间相,它可包括铝酸盐、铁酸盐、组成不定的玻璃体和含碱化合物和游离氧化钙和方镁石。

但以包裹体形式存在于阿利特和贝利特中的游离氧化钙和方镁石除外。

中间相在熟料缎烧进程中,熔融成为液相,冷却时,部份液相结晶,部份液相来不及结晶而凝固成玻璃体。

(一)铝酸钙熟料中铝酸钙主如果铝酸三钙,有时还可能有七铝酸十二钙。

在掺氟化钙作矿化剂的熟料中可能存在 C 11 A 7 · CaF2 ,而在同时掺氟化钙和硫酸钙作矿化剂低温烧成的熟料中可以是 C 11 A 7 · CaF2 和 C 4 A 2 S 而无 C 3 A 。

纯 C 3 A 为等轴晶系,无多晶转化。

C 3 A 也可固溶部份氧化物,如K2O,Na20 ,Si02 ,Fe203 等,随固溶的碱含量的增加,立方晶体的C,A 向斜方晶体NCB A,转变。

结晶完善的C 3 A 常呈立方、八面体或十二面体。

但在水泥熟料中其形状随冷却速度而异。

氧化铝含量高而慢冷的熟料,才可能结晶出完整的大晶体,一般则溶入玻璃相或呈不规则微晶析出。

C 3A 在熟料中的潜在含量为7-15 %。

纯C 3A 为无色晶体,密度为3. 04g /cm 3 ,熔融温度为15330C ,反光镜下,快冷呈点滴状,慢冷呈矩形或柱形。

因反光能力差,呈暗灰色,故称黑色中间相。

C 3A 水化迅速,放热多,凝结很快,若不加石膏等缓凝剂,易使水泥急凝;硬化快,强度3d 内就发挥出来,但绝对值不高,以后几乎不增加,乃至倒缩。

干缩变形大,抗硫酸盐性能差。

(二)铁相固溶体铁相固溶体在熟料中的潜在含量为10-18 %。

熟料中含铁相较复杂,有人以为是C 2F - C 8A 3F 持续固溶体中的一个成份,也有人以为是 C 6A 2F-C6AF2 持续固溶体的一部份。

在一般硅酸盐水泥熟料中,其成份接近C,AF ,故多用C,AF 代表熟料中铁相的组成。

也有人以为,当熟料中Mg0 含量较高或含有CaF2 等降低液相粘度的组分时,铁相固溶体的组成为 C 6A 2F 。

若熟料中A1203/Fe203<0. 64 ,则可生成铁酸二钙。

铁铝酸四钙的水化速度初期介于铝酸三钙和硅酸三钙之间,但随后的发展不如硅酸三钙。

初期强度类似于铝酸三钙,后期还能不断增加,类似硅酸二钙。

抗冲击性能和抗硫酸盐性能好,水化热较铝酸三钙低,但含C,AF 高的熟料难磨。

在道路水泥和抗硫酸盐水泥中,铁铝酸四钙的含量高为宜。

含铁相的水化速度和水化产物性质决定于相的A1203/Fe203 比,研究发现:C 6A 2F 水化速度比C,AF 快,这是因为其含有较多的A1203 之故C6AF2 水化较慢,凝结也慢C 2F 的水化最慢,有必然水硬性。

(三)玻璃体硅酸盐水泥熟料锻烧进程中,熔融液相若在平衡状态下冷却,则可全数结晶出C 3A ,C 4 AF 和含碱化合物等而不存在玻璃体。

但在工厂生产条件下冷却速度较快,有部份液相来不及结晶而成为过冷液体,即玻璃体.在玻璃体中,质点排列无序,组成也不定.其主要成份为A1 2 0 3 、Fe 2 O ,Ca0 ,还有少量MgO 和碱等.玻璃体在熟料中的含量随冷却条件而异,快冷则玻璃体含量多而C,A,C,AF 等晶体少,反之则玻璃体含量少而C,A,C,AF 晶体多.据以为,普通冷却熟料中,玻璃体含量约为200-21 %;急冷熟料玻璃体约800-22 %;慢冷熟料玻璃体只有0 ~2 %。

铝酸三钙和铁铝酸四钙在锻烧进程中熔融成液相,可以增进硅酸三钙的顺利形成,这是它们的一个重要作用。

若是物料中熔剂矿物过少,则易生烧使氧化钙不易被吸收完全,从而致使熟料中游离氧化钙增加,影响熟料的质量,降低窑的产量并增加樵料的消耗。

若是熔剂矿物过量,物料在窑内易结大块,乃至在回转窑内结圈,在立窑内结炉瘤等,严重影响回转窑和立窑的正常生产。

三、游离氧化钙和方镁石游离氧化钙是指经高温锻烧而仍未化合的氧化钙,也称游离石灰。

经高温锻烧的游离氧化钙结构比较致密,水化很慢,通常要在3d 后才明显,水化生成氢氧化钙体积增加%,在硬化的水泥浆中造成局部膨胀应力。

随着游离氧化钙的增加,首先是抗折强度下降,进而引发3d 以后强度倒缩,严重时引发安宁性不良。

因此,在熟料缎烧中要严格控制游离氧化钙含量。

我国回转窑一般控制在%以下,而立窑在%以下。

因为立窑熟料的游离氧化物中有一部份是没有通太高温死烧而出窑的生料。

这种生料中的游离氧化钙水化快,对硬化水泥浆的破坏力不大。

游离氧化钙在偏光镜下为无色圆形颗粒,有明显解理。

在反光镜下用蒸馏水浸蚀后呈彩虹色。

方镁石是指游离状态的Mg0 晶体。

Mg0 由于与SIO2,FeM 的化学亲和力很小,在熟料锻烧进程中一般不参与化学反映。

它以下列三种形式存在于熟料中:①溶解于C,AF,C,S 中形成固溶体;②溶于玻璃体中;③以游离状态的方镁石形式存在。