加工中心模拟系统控制

- 格式:doc

- 大小:295.17 KB

- 文档页数:28

机械运动控制系统设计与仿真机械运动控制系统是指通过控制电机、气缸等执行元件,控制机械装置的运动过程。

它通过对机械系统进行监控和调节,使机械装置能够按照预定的速度、位置和力量等参数进行操作。

在实际应用中,机械运动控制系统被广泛应用于各类设备和机器中,如工业机器人、加工中心、自动化装置等。

一、机械运动控制系统的基本结构机械运动控制系统的基本结构包括传感器、信号调节器、执行元件和控制器等组成。

其中,传感器用于检测机械系统的位置、速度和力量等参数,将检测到的数据转换成电信号,输送给信号调节器。

信号调节器根据输入的电信号,对其进行放大、滤波、反转等处理,以使得输出信号能够被执行元件所接收。

执行元件是机械系统的动力部分,它接受信号调节器发出的指令,并将其转换成机械运动,从而实现机械系统的运行。

常见的执行元件有电机、气缸、液压缸、齿轮、蜗轮等。

控制器是机械运动控制系统的核心部件,它采集传感器所检测到的数据,并对其进行处理和分析,进而输出控制信号对执行元件进行调节。

常见的控制器有PLC、单片机、DSP等。

二、机械运动控制系统的设计过程1.需求分析在进行机械运动控制系统的设计之前,首先需要进行需求分析,明确所设计的机械系统需要实现的功能和性能指标。

包括但不限于机械系统的运动方式、运动速度、加速度、精度、可靠性等。

2.系统设计根据需求分析的结果,进行机械系统的设计和选择执行元件。

同时,需要对控制策略进行设计,选择适合的控制器,确定控制器的输入和输出接口。

3.系统仿真为了验证机械运动控制系统设计的正确性和有效性,需要进行系统仿真。

仿真可以以模型为基础,通过数学模型计算相应的数据和结果。

在仿真中,可以模拟机械系统的运动过程,验证控制策略、控制器和执行元件的协同性能。

4.实验验证通过实验验证机械运动控制系统的运行性能和控制性能。

可以通过控制器上的软件或硬件界面,进行实时监测和调节。

在实验过程中,需要对实验数据进行收集和分析,并进行实验结果的验证和修正。

加工中心工作原理

加工中心是一种用数控技术实现自动化加工的机床。

其工作原理主要由以下几个方面构成:

1. 数控系统控制:加工中心通过数控系统控制各个轴的移动,以实现工件的精确加工。

数控程序含有加工中心具体加工过程的指令,通过数控系统将这些指令转换为电信号,控制伺服驱动器驱动工作台、主轴等部件的运动。

2. 主轴转速控制:加工中心的主轴是用于切削工件的关键组成部分。

主轴的转速需要根据加工需求进行调节,并保持稳定。

通常,电机驱动主轴的转动,而数字式变频器则通过调整电机的输入频率和电压来控制主轴的转速。

3. 刀库和刀具切换:加工中心通常配备了多个刀库和刀具,用于不同工序的加工需求。

数控系统会根据加工程序的要求,通过刀库和换刀装置实现在线自动换刀,以确保在加工过程中及时选择适当的刀具。

4. 多轴运动:加工中心通常具备多个轴向的运动系统,如X、Y、Z轴等。

数控系统通过控制这些轴的运动来实现工件加工

的各种轴向移动和位置控制,从而达到所需的加工效果。

5. 自动量测装置:加工中心通常配备有自动量测装置,用于实时监测工件的尺寸精度。

数控系统可以通过与量测装置的联动,实现在线量测和反馈,以便及时调整工件加工的精度和准确度。

综上所述,加工中心的工作原理是通过数控系统控制主轴转速、刀库和刀具切换、多轴运动等关键操作,实现对工件的自动化加工。

通过不同部件的协调配合,加工中心能够实现高效、精确和灵活的加工过程。

加工中心m198详细用法

加工中心是一种高精度、高效率的自动化机床,它依靠程序来完成各种加工任务。

在编程加工中心时,M198是一个特殊的辅助功能(M代码)指令,用于控制机床的某些特定动作。

不过,需要注意的是,M代码的具体含义可能因不同的数控系统和机床制造商而异,因此M198的确切功能需要参考具体机床的操作手册或技术文档。

在一些数控系统中,M198可能与刀具自动测量或刀具长度补偿有关。

例如,它可能用于启动一个自动循环,该循环会测量刀具的长度并将数据输入到数控系统中,以便进行精确的刀具长度补偿。

这对于保持加工精度至关重要,尤其是在使用多刀具或进行复杂加工时。

使用M198的一般步骤可能包括:

1. 准备:确保机床处于安全状态,刀具已经装载并且工件已经夹紧。

2. 编写程序:在数控程序中包含M198指令,通常还需要指定相关的参数,如测量点的位置、刀具编号等。

3. 模拟运行:在实际加工之前,进行程序的模拟运行,检查程序是否有误,确保所有动作都符合预期。

4. 执行测量:运行程序,使机床执行M198指令定义的自动测量过程。

5. 检查和调整:测量完成后,检查测量结果是否准确,并根据需要进行刀具长度补偿的调整。

6. 开始加工:确认刀具长度补偿设置无误后,开始实际的加工过程。

由于M代码是与特定数控系统和机床型号紧密相关的,因此在不熟悉的情况下使用M198或其他M代码时,务必仔细阅读机床的用户手册,以确保正确无误地使用这些功能。

如果有疑问,最好咨询机床制造商或专业的数控程序员。

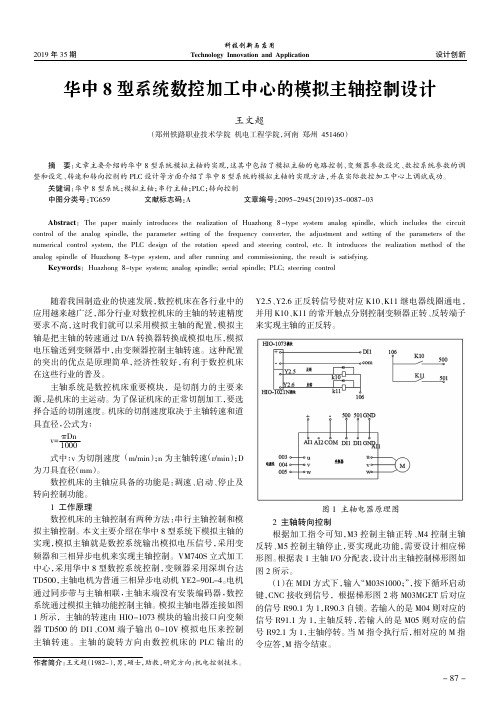

2019年35期设计创新科技创新与应用Technology Innovation and Application华中8型系统数控加工中心的模拟主轴控制设计王文超(郑州铁路职业技术学院机电工程学院,河南郑州451460)随着我国制造业的快速发展,数控机床在各行业中的应用越来越广泛,部分行业对数控机床的主轴的转速精度要求不高,这时我们就可以采用模拟主轴的配置,模拟主轴是把主轴的转速通过D/A 转换器转换成模拟电压,模拟电压输送到变频器中,由变频器控制主轴转速。

这种配置的突出的优点是原理简单,经济性较好,有利于数控机床在这些行业的普及。

主轴系统是数控机床重要模块,是切削力的主要来源,是机床的主运动。

为了保证机床的正常切削加工,要选择合适的切削速度。

机床的切削速度取决于主轴转速和道具直径,公式为:v=仔Dn 1000式中:v 为切削速度(m/min );n 为主轴转速(r/min );D为刀具直径(mm )。

数控机床的主轴应具备的功能是:调速、启动、停止及转向控制功能。

1工作原理数控机床的主轴控制有两种方法:串行主轴控制和模拟主轴控制。

本文主要介绍在华中8型系统下模拟主轴的实现,模拟主轴就是数控系统输出模拟电压信号,采用变频器和三相异步电机来实现主轴控制。

VM740S 立式加工中心,采用华中8型数控系统控制,变频器采用深圳台达TD500,主轴电机为普通三相异步电动机YE2-90L-4。

电机通过同步带与主轴相联,主轴末端没有安装编码器,数控系统通过模拟主轴功能控制主轴。

模拟主轴电器连接如图1所示,主轴的转速由HIO-1073模块的输出接口向变频器TD500的DI1、COM 端子输出0-10V 模拟电压来控制主轴转速。

主轴的旋转方向由数控机床的PLC 输出的Y2.5、Y2.6正反转信号使对应K10、K11继电器线圈通电,并用K10、K11的常开触点分别控制变频器正转、反转端子来实现主轴的正反转。

图1主轴电器原理图2主轴转向控制根据加工指令可知,M3控制主轴正转、M4控制主轴反转、M5控制主轴停止,要实现此功能,需要设计相应梯形图。

目录摘要........................................................... I I Abstract ....................................................... I II1 绪论 (1)2 总体方案 (2)2.1 任务控制要求 (2)2.2 PLC简介.................................. 错误!未定义书签。

2.3 MCGS的简介 (3)3 加工中心 (6)3.1 实验目的 (6)3.2 实验说明 (6)3.3 控制面板图 (6)3.4 实验步骤 (6)3.5 工作过程分析 (7)3.6 梯形图参考程序 (8)3.7 现场工作图片 (17)4 结论 (18)参考文献 (19)加工中心的模拟控制摘要本文介绍了以加工中心为例的模拟系统控制,在介绍其工作原理并进而介绍了一部分PLC原理及应用。

本文将个人所做的设计加以整理成案,通过设计方案的提出,原理,操作设计,软件应用等多个方面加以阐述,很好的介绍了PLC可编程控制器的应用。

相信通过本文的介绍,您将对此系统有一个清晰的认识,也将为所有对此技术感兴趣的读者给以帮助。

关键词:加工中心;可编程控制器Simulation control processing centerAbstractThis paper introduces the control simulation system for machining center as an example, introduces the principle and then introduces a portion of the PLC principle and application.This paper will design the tidying up into the case, the proposed design scheme, principle, operation design, expounds multiple software applications, a good introduction to the application of PLC programmable controller.Believe that through the introduction of this article, you will have to have a clear understanding, will also help all interested readers to this technology.Key words:Machining center; PLC1 绪论可编程序控制器(PLC)以其可靠性高、灵活性强、使用方便的优越性,迅速占领了工业控制领域,成为先进的、应用势头最强的工业控制器,并风靡全球。

宇龙数控加工仿真系统实验指导书主要内容⏹基于FANUC 0i数控加工仿真系统的基本操作方法⏹基于FANUC 0i数控车床的仿真加工操作⏹基于FANUC 0i数控铣床的仿真加工操作⏹ FANUC 0i数控加工仿真实验1 宇龙数控加工仿真系统基本操作方法1.1 界面及菜单介绍1.1.1 进入数控加工仿真系统进入宇龙数控加工仿真系统3.7版要分2步启动,首先启动加密锁管理程序,然后启动数控加工仿真系统,过程如下:鼠标左键点击“开始”按钮,找到“程序”文件夹中弹出的“数控加工仿真系统”应用程序文件夹,在接着弹出的下级子目录中,点击“加密锁管理程序”,如图1.1(a)所示。

(a) 启动加密锁管理程序(b) 启动数控加工仿真系统(c) 数控加工仿真系统登录界面图1.1 启动宇龙数控加工仿真系统3.7版加密锁程序启动后,屏幕右下方工具栏中出现的图表,此时重复上面的步骤,在二级子目录中点击数控加工仿真系统,如图1.1(b)所示,系统弹出“用户登录”界面,如图1.1(c)所示。

点击“快速登录”按钮或输入用户名和密码,再点击“登录”按钮,即可进入数控加工仿真系统。

1.1.2 机床台面菜单操作用户登录后的界面,如图1.2所示。

图示为FANUC 0i车床系统仿真界面,由四大部分构成,分别为:系统菜单或图标、LCD/MDI面板、机床操作面板、仿真加工工作区。

1 选择机床类型图1.2 宇龙数控加工仿真系统3.7版FANUC 0i 车床仿真加工系统界面 打开菜单“机床/选择机床…”,或单击机床图标菜单,如图1.3(a )鼠标箭头所示,单击弹出“选择机床”对话框,界面如图1.3(b )所示。

选择数控系统FANUC0i 和相应的机床,这里假设选择铣床,通常选择标准类型,按确定按钮,系统即可切换到铣床仿真加工界面,如图1.4所示。

(a) 选择机床菜单 (b) 选择机床及数控系统界面图1.3 选择机床及系统操作系统菜单或图标仿真加工工作区 LCD/MDI 面板机床操作面板图1.4 宇龙数控加工仿真系统3.7版FANUC 0i铣床仿真加工系统界面2 工件的使用(1)定义毛坯打开菜单“零件/定义毛坯”或在工具条上选择“”,如图1.5(a)箭头所示,系统弹出定义毛坯的对话框,有长方形和圆形两种毛坯可供选择,如图1.5(b)、(c)所示。

加工中心工作原理

加工中心是一种高精密加工设备,它利用先进的控制系统和多轴工作台来完成各种复杂零件的加工任务。

其工作原理主要包括以下几个方面:

1. 控制系统:加工中心采用计算机数控系统(CNC)进行控

制和指令传递。

操作人员通过输入加工程序和参数,然后由计算机对这些指令进行解释和执行,最终实现机床的自动化操作。

2. 工作台:加工中心通常配备多轴工作台,这些工作台可按照不同的角度和方向进行平移、旋转和倾斜等运动。

通过精确的控制,工作台能够使刀具在不同的方向上进行加工,从而实现多轴联动加工。

3. 刀具系统:加工中心配备多个刀具,这些刀具通过刀库、换刀器等设备进行管理和切换。

根据加工需求,计算机会控制刀具的选择和位置,并通过自动换刀系统将合适的刀具装配到主轴上,从而实现不同形状和尺寸零件的加工。

4. 主轴系统:加工中心的主轴是完成切削操作的核心部件,它通过电机驱动旋转刀具。

根据加工程序的指令,计算机会控制主轴的转速和进给量,以确保切削过程的准确性和稳定性。

5. 冷却系统:加工中心在加工过程中会产生大量热量,为了保证机床和刀具的工作温度适宜,通常会配置冷却系统。

冷却系统可以将冷却液通过喷淋或者直接注入切削区域,起到冷却和润滑的作用,有效提高加工质量和刀具寿命。

综上所述,加工中心通过控制系统、工作台、刀具系统、主轴系统和冷却系统等部件的协同作用,实现了对工件进行高精度、多功能的加工,大大提高了生产效率和产品质量。

广东技术师范学院天河学院《PLC课程设计》报告项目3:液体混合装置控制的模拟项目5:(选做)加工中心模拟系统控制系别电气工程系班级本电气123学号 33学生姓名吴梓润指导老师陈公兴组员郑柱雄池文鑫2015年3月内容摘要随着经济的发展和社会的进步,各种工业自动化的不断升级,对于工人的素质要求也逐渐提高。

各种机械的自动化控制逐渐融入了产品的制作与加工中,其中多种原材料自动混合加工,是其中最为常见的一种。

在工艺加工最初,把多种原料在合适的时间和条件下进行混合和加工一直都是在人监控和操作下进行的,不但耗费人力而且浪费时间,导致不会有很高的效率和产出。

但是随着时代的发展,这种方式已经不能满足工业生产的实际需要。

实际生产中需要更精确、更简单、更快捷的控制装置。

因此,引出了可编程控制器,可编程控制器作为一种工业控制微型计算机,它以其编程方便、操作简单尤其是它的高可控性等优点,在工业生产过程中得到了广泛的应用。

它应用大规模集成电路,微型机技术和通讯技术的发展成果,逐步形成了具有多种优点和微型,中型,大型,超大型等各种规格的系列产品,应用于从继电器控制系统到监控计算机之间的许多控制领域。

本次实验通过使用西门子S7-200系列可编程控制器控制液体混合装置的模拟。

目录1.概述 (2)2.硬件电路设计及描述 (3)2.1 硬件装置与控制要求2.2 I/O点的分配表3.软件设计流程及描述 (4)4.源程序代码 (5)4.1梯形图LAD4.2指令表IL5.课程设计体会 (8)6.参考文献 (9)1.概述本次液体混合装置的模拟主要熟练使用SCR 置位和复位等各条基本指令,通过对工程实例的模拟,熟练地掌握PLC的编程和程序调试。

通过软件的编程主要实现以下功能:1.按下启动按钮SB1,装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭;2.液体A阀门打开,液体A流入容器。

当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。

液面到达SL1时,关闭液体B阀门,搅动电机开始搅动。

搅动电机工作6秒后停止搅动,混合液体阀门打开,开始放出混合液体;3.当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容器放空,混合液阀门关闭,开始下一周期。

本组在此实验的编程主要以上面的功能为主,通过SCR指令来实现功能。

PLC课程设计要求具有较强的理论知识,结合实践上机调试,分析理解能力和故障排除能力,是一个综合性较强的课程设计,使学生得到本专业的综合训练,培养、提高学生理论联系实际2.硬件电路设计及描述2.1硬件装置与控制要求说明由实验面板图可知:本装置为两种液体混合装置,SL1、SL2、SL3为液面传感器,液体A、B阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅动电机,控制要求如下:按下启动按钮SB1,装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭:液体A阀门打开,液体A流入容器。

当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。

液面到达SL1时,关闭液体B阀门,搅动电机开始搅动。

搅动电机工作6秒后停止搅动,混合液体阀门打开,开始放出混合液体。

当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容器放空,混合液阀门关闭,开始下一周期。

停止操作:在当前的混合液操作处理完毕后.按下停止按钮SB1,停止操作。

面板图:2.2I/O点的分配表3软件设计流程及描述1.按下启动按钮SB1,装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭;2.液体A阀门打开,液体A流入容器。

当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。

液面到达SL1时,关闭液体B阀门,搅动电机开始搅动。

搅动电机工作6秒后停止搅动,混合液体阀门打开,开始放出混合液体;3.当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容器放空,混合液阀门关闭,开始下一周期。

4.源程序代码4.1梯形图LAD4.2指令表ILTITLE=程序注释Network 1 // 网络标题// 网络注释LD I0.0AN Q0.0AN Q0.2AN Q0.3S S0.1, 1 Network 2 LSCR S0.1 Network 3LDN Q0.0A SM0.0 TON T37, 200 S Q0.2, 1 Network 4LD T37O M0.0S M0.0, 1 R Q0.2, 1 Network 5LD M0.0AN Q0.2S Q0.0, 1 Network 6LD Q0.0AN T37 SCRT S0.2 Network 7 SCRENetwork 8 LSCR S0.2 Network 9LD SM0.0A I0.2A I0.3S Q0.1, 1 R Q0.0, 1 R M0.0, 1 Network 10 LD I0.1 AN T38 TON T38, 60 R Q0.1, 1 S Q0.3, 1 Network 11 LD T38A Q0.3S M1.6, 1 SCRT S0.3 Network 12 SCRENetwork 13 LSCR S0.3 Network 14 LD SM0.0S Q0.2, 1 R Q0.3, 1 R Q0.1, 1 R M1.6, 1 Network 15 LDN I0.3 AN T39 TON T39, 20 Network 16 LD T39O M0.1S M0.1, 1R Q0.2, 1Network 17LD M0.1AN Q0.2SCRT S0.1R Q0.0, 1Network 18SCRE项目五:(选做)加工中心模拟系统控制1.概述通过对加工中心实验的模拟,掌握运用PLC解决实际问题的方法和熟练掌握PLC的编程和调试方法。

T1、T2、T3为钻头,用其实现钻功能;T4、T5、T6为铣刀,用其实现铣刀功能。

X轴、Y轴、Z轴模拟加工中心三坐标的六个方向上的运动。

围绕T1-T6刀具,分别运用X轴的左右运动;Y轴的前后运动;Z轴的上下运动实现整个加工过程的演示。

2. 硬件电路设计及描述在X、Y、Z轴运动中,用DECX、DECY、DECZ按钮模拟伺服电机的反馈控制。

用X左、X右拨动开关模拟X轴的左、右方向限位;用Y 前、Y后模拟Y轴的前、后限位;用Z上、Z下模拟刀具的退刀和进刀过程中的限位现象。

I/O分配表:3.软件设计流程及描述工作过程(1)拨动“运行控制”开关,启动系统。

“X 轴运行指示灯”亮,模拟工件正沿X 轴向左运行。

(2)触动“DECX ”按钮三次,模拟工件沿X 轴向左运行,到达指定位置后T3钻头沿Z 轴向下运动(Z 灯、T3灯亮)。

(3)触动“DECZ ”按钮三次,模拟T3转头向下运行,对工件进行钻孔。

钻孔完毕,触动“DECZ ”按钮三次, T3钻头返回刀库,系统将自动取铣刀T5,准备对工件进行铣加工。

(4)同上,触动“DECZ ”按钮三次,到达下限位,“Y 轴运行指示灯”亮,模拟对工件的铣加工。

(5)触动“DECY”按钮4次后,拨动“Y前”限位开关置ON,模拟铣刀已对工件加工完毕,系统进入退刀状态(Z轴运行指示灯亮)。

(6)再次触动“DECZ”按钮三次,铣刀T5回刀库,“X灯”亮,将“X 左”、“Y前”和“Z上”复位,进入下一轮加工循环。

4.源程序代码②指令表ILNetwork 1 // 网络标题// 网络注释LD I0.6AN Q0.1AN Q0.2AN Q0.3S S0.1, 1 Network 2LSCR S0.1Network 3LD SM0.0AN Q0.2AN Q0.3S Q0.1, 1 R Q0.0, 1 Network 4LD Q0.1A I0.7 LDW>= C0, +3CTU C0, +3 Network 5LD Q0.1A I0.7S Q0.0, 1 Network 6LDW>= C0, +3SCRT S0.2Network 7SCRENetwork 8LSCR S0.2Network 9LD I0.2O I0.3AN Q0.2S Q0.3, 1 S Q0.5, 1 R Q0.1, 1 R Q0.0, 1 Network 10LD Q0.3AN Q0.1A I1.1 LDW>= C1, +3CTU C1, +3 Network 11LD Q0.3AN Q0.1A I1.1S Q0.0, 1 Network 12LDW>= C1, +3 SCRT S0.3 Network 13SCRENetwork 14LSCR S0.3 Network 15LD I0.1S Q0.3, 1 R Q0.0, 1 R Q0.5, 1 Network 16LD Q0.3A I1.1AN Q0.5 LDW>= C2, +3CTU C2, +3 Network 17LD Q0.3A I1.1AN Q0.5S Q0.0, 1 Network 18LDW>= C2, +3 SCRT S0.4 Network 19SCRENetwork 20LSCR S0.4 Network 21LD I0.0S Q0.7, 1 S Q0.3, 1 R Q0.0, 1 Network 22LD Q0.7A Q0.3A I1.1 LDW>= C3, +3CTU C3, +3 Network 23LD Q0.7A Q0.3A I1.1S Q0.0, 1 Network 24LDW>= C3, +3 SCRT S0.5 Network 25SCRENetwork 26LSCR S0.5 Network 27LD I0.1A Q0.7S Q0.2, 1 R Q0.3, 1 R Q0.0, 1 Network 28LD Q0.2A I1.0AN Q0.3 LDW>= C4, +4CTU C4, +4 Network 29LD Q0.2A I1.0AN Q0.3S Q0.0, 1 Network 30LDW>= C4, +4 SCRT S0.6 Network 31SCRENetwork 32LSCR S0.6 Network 33LD I0.4O I0.5S Q0.3, 1R Q0.2, 1R Q0.0, 1Network 34LD Q0.3A I1.1AN Q0.2LDW>= C5, +4CTU C5, +3Network 35LD Q0.3A I1.1AN Q0.2S Q0.0, 1Network 36LDW>= C5, +3A I0.0R Q0.7, 1R Q0.3, 1SCRT S0.15.课程设计体会通过本次课程设计,加深了我对西门子S7-200系列的指令的理解及应用,提高了对西门子S7-200系列可编程控制器的编程能力,通过两周时间的编程,恐固了西门子S7-200系列的指令以及加深应用所学的三种设计法:1.启保停设计法2.以转换为中心设计法3.SCR设计法在课程设计中,虽然已经设计好程序,但通过计算机与西门子S7-200系列可编程控制器的联机调试中会发现自己的编程存在很多编程错误,此时通过可编程控制器的软件的运行与监控,一步一步的检查与修改,才能使编程达到实验的功能要求。